Агрегатно участковый метод ремонта автомобилей

В автотранспортных предприятиях применяются различные методы организации производства по техническому обслуживанию и эксплуатационному ремонту автомобилей. Наибольшее применение получили следующие методы:

1) специализированных бригад;

2) комплексных бригад;

3) агрегатно-участковый.

Кроме перечисленных, применяются также методы, представляющие определенное сочетание метода комплексных и специализированных бригад и агрегатно-участкового метода.

Метод специализированных бригад. При этом методе весь производственно-технический персонал профилактория и мастерских разбивается на специализированные бригады. Одна из бригад (группа рабочих во главе с бригадиром) производит

Рекламные предложения на основе ваших интересов:

ТО-1. вторая — ТО-2, третья — текущий ремонт, четвертая — ремонт агрегатов и узлов, снятых с автомобиля. При этом специа-пизированная бригада может обслуживать закрепленные и не закрепленные за ней автомобили.

Специализированные бригады состоят из рабочих различных профессий и квалификаций, необходимых для выполнения установленного комплекса работ (слесарей-регулировщиков, смазчиков, электриков, карбюраторщиков, шинников и т. п.). На каждую бригаду в зависимости от объема работ планируется свой штат и свой фонд заработной платы.

При такой организации производства отсутствует персональная ответственность рабочих за надежную работу автомобилей на линии и техническую готовность парка. Результаты труда оцениваются лишь по количеству автомобилей, прошедших техническое обслуживание. Выполнение только своего определенного комплекса работ, без связи с другими бригадами и без анализа причин выхода из строя агрегатов, а также отсутствие материальной заинтересованности в повышении долговечности и эксплуатационной надежности автомобилей приводит к большим технико-экономическим потерям в автотранспортном предприятии (рис. 160).

Специфика производства по техническому обслуживанию автомобилей (большое количество операций, разномарочность машин и различный уровень их технического состояния) затрудняет эффективный контроль качества работ. В результате этого в ряде случаев техническое обслуживание выполняется формально и в неполном объеме, что приводит к резкому увеличению объемов текущих ремонтов и снижению коэффициента технической готовности парка.

Стремление автотранспортных предприятий повысить коэффициент выпуска автомобилей на линию обусловливает необходимость перераспределения рабочих, занятых на техническом обслуживании и ремонте автомобилей, в сторону увеличения количества рабочих, занятых ремонтом. В конечном счете это приводит к нарушению основнего принципа планово-предупредительной системы технического обслуживания автомобилей — ее профилактического характера со всеми вытекающими последствиями.

Метод комплескных бригад. При этом методе производства из рабочих профилактория и мастерских создаются комплексные бригады, в состав которых включаются рабочие различных профессий и квалификаций.

Комплексные бригады занимаются выполнением работ по текущему ремонту автомобилей и одновременно одного или двух видов технических обслуживаний закрепленных или не закрепленных за бригадой автомобилей. В ряде случаев рабочие комплексной бригады выполняют все виды технических обслуживаний и ремонтов автомобилей, закрепленных за бригадой (рис. 2).

При таком методе организации труда также сохраняется обезличка в ответственности за качество технического обслуживания и ремонта. Однако она ограничивается размером бригады. Стремление каждой бригады иметь свои рабочие посты и оборудование для обслуживания и ремонта автомобилей приводит к распылению материально-технических средств автотранспортного предприятия и неэффективному их использованию. Затрудняется также применение поточного метода обслуживания автомобилей, рациональное использование запасных частей и агрегатов обменного фонда.

Агрегатно-участковый метод. В настоящее время широкое применение получил новый, агрегатно-участковый метод организации производства по техническому обслуживанию и текущему ремонту автомобилей, разработанный НИИАТ . При этом методе организации производства создаются специализированные производственные участки (группы рабочих во главе с механиком, мастером или бригадиром). Каждый из производственных участков выполняет работы по всем видам технического обслуживания и текущего ремонта деталей, агрегатов и механизмов, закрепленных за участком, и по всем автомобилям автотранспортного предприятия. Количество производственных участков зависит от размеров парка, типов автомобилей и их технического состояния. Обычно рекомендуется создавать восемь производственных участков, из них шесть — основных и два—вспомогательных: 7-й — слесарно-механический и 8-й — уборочно-моечный участки.

При формировании участков предварительно составляется подробный перечень деталей, механизмов, агрегатов и систем, обслуживаемых и ремонтируемых на соответствующих участках. Затем, зная периодичность и трудоемкость работ, можно определить количество рабочих, необходимое на каждом производственном участке, их специальность и разряд. В небольших автотранспортных предприятиях допускается объединение производственных участков. Наиболее целесообразно объединить 6 и 3, 2 и 1, 7 и 5. В автотранспортных предприятиях, где нет необходимой производственной базы, участок 8 не создается, а все работы по уборке и мойке автомобилей выполняются шоферами. В крупных автотранспортных предприятиях для ремонта и обслуживания оборудования создается специальный отдел или участок.

Организацией работ по техническому обслуживанию и текущему ремонту всех автомобилей руководит начальник производства. Для улучшения оперативного руководства работой производственных участков в помощь начальнику производства выделяется диспетчер производства.

При таком методе организации работ устанавливается четкая ответственность за качество выполненных работ по техническому обслуживанию и ремонту агрегатов и механизмов, что позволяет систематически анализировать состояние производства и вести целеустремленную работу по повышению долговечности и эксплуатационной надежности автомобилей.

Высокая специализация работ, выполняемых на участках, дает возможность применять высокопроизводительное гаражное оборудование, механизировать и автоматизировать работы, и на основе этого повышать качество работ и снижать их себестоимость.

Наряду с положительными свойствами агрегатно-участковому методу производства присущи и недостатки. Этот метод направляет основное внимание работников автотранспортных предприятий на совершенствование текущего ремонта автомобилей. В действительности основным содержанием технической службы автотранспортного предприятия должна быть работа по совершенствованию и внедрению рациональных приемов и методов технического обслуживания автомобилей, и особенно работа по профилактике.

При обслуживании автомобиля, у которого обнаружены одновременно неисправности по нескольким агрегатам и системам, неизбежно маневрирование автомобиля (по специализированным постам) или рабочих, что ведет к излишним затратам времени; не предусмотрен производственный участок для технического обслуживания и ремонта прицепов и полупринепов; не предусмотрена рациональная организация централизованного технического контроля и диагностики автомобилей; усложнена система учета.

Передовые автотранспортные предприятия непрерывно совершенствуют агрегатно-участковую организацию производства, используя все ее прогрессивные свойства с учетом специфики работы и развития материально-технической базы автомобильного транспорта.

Важное значение при внедрении агрегатно-участкового метода технического обслуживания и текущего ремонта автомобилей имеет правильное комплектование оборотного фонда агрегатов, узлов, приборов и деталей.

Источник

Методы организации ТО.

На АТП применяются следующие методы организации производства ТО и TP подвижного состава: специализированных бригад; комплексных бригад; агрегатно-участковый; операционно-постовой; агрегатно-зональный и др.

Из них первые три получили наибольшее распространение.

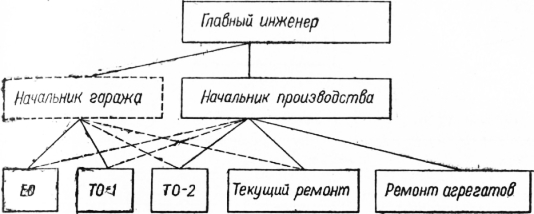

Метод специализированных бригад представляет собой такую форму организации производства, при которой работы каждого вида ТО и TP выполняются специализированными бригадами рабочих (рис. 5.1). Бригады, выполняющие EO,ТO-1, ТО-2 и ремонт агрегатов, комплектуются из рабочих необходимых специальностей, имеют свой объем работ, необходимый штат исполнителей и отдельный фонд заработной платы.

При такой организации работ обеспечивается технологическая однородность каждого участка (зоны), облегчается маневрирование внутри него людей, инструмента, оборудования, упрощаются руководство и учет количества выполненных тех или иных видов технических воздействий.

Однако одним из существенных недостатков данной организации работ является недостаточно удовлетворительное качество ТО автомобилей, выражающееся в малой надежности их работы на линии.

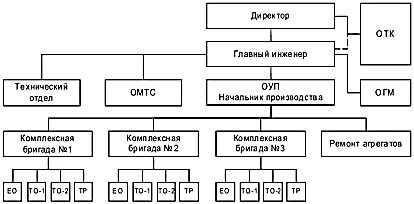

Рисунок 5.1 – Организационная структура управления при методе специализированных бригад

Как показала практика, этот существенный недостаток данной организации производства обусловлен отсутствием необходимой ответственности исполнителей за техническое состояние и надежную работу подвижного состава. Эффективность данного метода повышается при централизованном управлении производством и применении комплексной системы управления качеством ТО и TP, с соответствующим обеспечением персональной ответственности исполнителей за результаты работ.

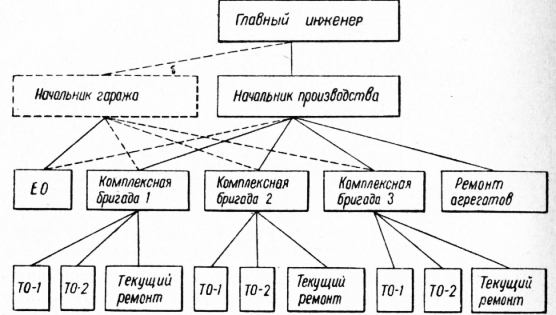

Метод комплексных бригад характеризуется тем, что каждое из подразделений (например, автоколонна) крупного АТП имеет свою комплексную бригаду, выполняющую ТО-1, ТО-2 и TP закрепленных за ней автомобилей. Централизованно выполняются только EO и ремонт агрегатов. В комплексные бригады входят исполнители различных специальностей, необходимыми для выполнения закрепленных за бригадой работ (рис. 5.2).

При такой организации недостаточная ответственность за качество ТО, а следовательно, и увеличение объема работ по TP остаются, как и при специализированных бригадах, но ограничиваются размерами комплексной бригады.

Рисунок. 5.2 – Организационная структура управления производством при методе комплексных бригад

Кроме того, данный метод затрудняет организацию поточного ТО автомобилей. Материально-технические средства (оборудование, оборотные агрегаты, запасные части, материалы и т. п.) распределяются по бригадам и, следовательно, используются неэффективно. Однако существенным преимуществом этого метода является бригадная ответственность за качество проводимых работ.

Агрегатно-участковый метод организации производства состоит в том, что все работы по ТО и ремонту подвижного состава АТП распределяются между производственными участками, полностью ответственными за качество и результаты своей работы. Эти участки являются основными звеньями производства. Каждый из основных производственных участков выполняет все работы по ТО и TP одного или нескольких агрегатов (узлов, систем, механизмов, приборов) по всем автомобилям АТП.

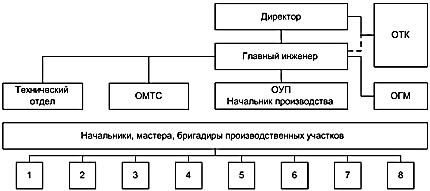

Рисунок. 5.3 – Организационная структура управления при

Работы распределяются между производственными участками с учетом величины производственной программы, зависящей от количества подвижного состава на АТП и интенсивности его работы.

Работы, закрепленные за основными производственными участками, выполняются на тупиковых постах ТО и TP автомобилей либо на соответствующих постах поточной линии, а работы вспомогательных производственных участков – в цехах и частично на постах и линиях ТО.

Агрегатно-участковый метод организации ТО и TP предусматривает тщательный учет всех элементов производственного процесса, а также расхода запасных частей и материалов.

Основным первичным документом является листок учета ТО и ТР , в котором указывается время выполнения работ, фамилии исполнителей и оформляются подписи лиц, ответственных за выполненную работу. Кроме того, на основании данных листка учета и ряда дополнительных сведений заполняется лицевая карточка на каждый автомобиль, в которой отражаются сведения о количестве технических воздействий, простоев, ежедневном пробеге автомобиля. Эти документы дают представление о том, как часто ремонтируется автомобиль, почему и где он простаивает, какие агрегаты и как часто ремонтировались, как эксплуатируется

При агрегатно-зональном методе, так же, как и при агрегатно‑участковом, в технической службе предприятий создают бригады, специализированные по видам агрегатов, узлов и систем автомобилей. При этом число основных бригад рабочих соответствует числу специализированных зон ТО-2 и ремонта. ТО-2 выполняется только в межсменное время, а текущий ремонт – в несколько смен, включая также межсменное время. Производство ТО-2 и сопутствующих ремонтов осуществляется за несколько приемов-заездов (от трех до пяти). Однако в отличие от операционно-постового метода эти заезды планируют не на последующие друг за другом дни, а в строгом соответствии с днями планового проведения ТО-1.

Дата добавления: 2017-06-02 ; просмотров: 3208 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Агрегатно-участковый метод организации технического обслуживания и текущего ремонта автомобилей

Отмеченные выше недостатки устраняются при применении агрегатно-участкового метода организации технического обслуживания и ремонта автомобилей, разработанного НИИАТ и получившего распространение за последнее время.

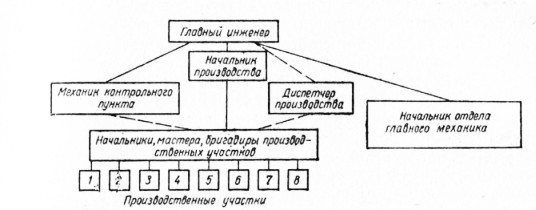

При этом методе организации производства создаются производственные участки, специализированные по агрегатам, системам и механизмам автомобиля. За каждым производственным участком закреплены рабочие всех специальностей, которые необходимы для технического обслуживания и текущего ремонта соответствующих агрегатов и систем. Количество производственных участков зависит от объема производства и конструкции автомобилей. Схема управления производством и назначение производственных участков показаны на рисунке 3.1.3.

Производственные участки подразделяются на основные и вспомогательные. Основными производственными участками считаются те, на которых выполняются работы по техническому обслуживанию и ремонту (участки с 1 по 6), а вспомогательными — участки, способствующие своевременному и качественному выполнению работ основными участками (участки 7 и 8).

Рисунок 3.1.3 Схема управления производством при агрегатно-участковом методе организации технического обслуживания и текущего ремонта автомобилей: 1 — техническое обслуживание и ремонт двигателя; 2 — техническое обслуживание и ремонт сцепления, коробки передач, ручного тормоза, карданной передачи, главной передачи и подъемного механизма автомобиля-самосвала; 3 — техническое обслуживание и ремонт переднего моста, рулевого управления, заднего моста, тормозной системы, подвески автомобиля; 4 — техническое обслуживание и ремонт электрооборудования и системы питания; 5 — техническое обслуживание и ремонт рамы, кузова, кабины, оперения и облицовки, медницкие, жестяницкие, сварочные, кузнечные, термические и кузовные работы; 6 — техническое обслуживание и ремонт шин; 7 — слесарно-механические работы; 8 — уборочно-моечные работы

Каждый из основных производственных участков выполняет работы по закрепленным за ним агрегатам, механизмам и системам автомобиля по всем видам технического обслуживания и текущего ремонта всего парка автохозяйства, а также ремонтирует соответствующие агрегаты, снятые с автомобилей.

Вспомогательные участки специализируются по видам работ и обслуживают все основные производственные участки.

Таким образом, рабочие производственного участка по закрепленному за ними агрегату и механизму выполняют работы на постах ТО-1, ТО-2, ТР и в специальных цехах (отделениях), где проверяются и ремонтируются агрегаты, узлы, механизмы и приборы, снятые с автомобиля.

В крупных и средних автохозяйствах целесообразно организовать восемь производственных участков и специализировать их в соответствии с Рисунок 3.1.3 В небольших автохозяйствах объем работы некоторых производственных участков может быть настолько мал, что не обеспечит загрузку даже одного рабочего. В этом случае допускается объединение производственных участков 3 и 6, 1 и 2, 7 и 5. В автохозяйствах, где нет необходимого оборудования, производственный участок 8, как правило, не организовывается, а работы по внешнему уходу за автомобилями выполняют шоферы. Следовательно, в небольших автохозяйствах организуют (минимально) четыре производственных участка.

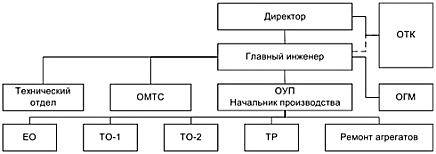

При агрегатно-участковом методе общее руководство производством технического обслуживания и ремонта автомобилей, как обычно, осуществляет главный инженер автохозяйства, которому непосредственно подчинены начальник производства, начальник отдела (мастер, бригадир) по ремонту оборудования и механик пункта контроля технического состояния автомобилей. В особо крупных автохозяйствах создается технический отдел, подчиненный главному инженеру.

Начальник производства руководит всеми работами по техническому обслуживанию и текущему ремонту автомобилей через непосредственно подчиненных ему диспетчера производства и руководителей производственных участков. Он отвечает за выполнение установленного плана работ по техническому обслуживанию и ремонту автомобилей и агрегатов, а также осуществляет все мероприятия, направленные на улучшение работы производства (повышение качества работ, снижение внеплановых ремонтов, простоев автомобилей и стоимости технического обслуживания и ремонта), которые разрабатываются им совместно с техническим отделом и главным инженером на основании анализа учетных данных.

Диспетчер производства осуществляет оперативное руководство работами на рабочих постах во всех видах технического обслуживания и текущего ремонта автомобилей и отвечает за эффективное использование в свою смену производственных ресурсов и своевременную подготовку автомобилей к выпуску на линию.

Механики контрольного пункта отвечают за надлежащий внешний вид автомобилей и их безаварийную по техническому состоянию работу на линии. Они контролируют техническое состояние автомобилей по возвращении их с линии и при выпуске после выполнения технического обслуживания или текущего ремонта.

Производственный участок в зависимости от назначения и объема выполняемых работ возглавляет начальник, мастер или неосвобожденный бригадир, непосредственно подчиненный начальнику производства и в оперативном отношении — диспетчеру производства.

Начальник производственного участка организует работу на своем участке и отвечает за своевременное и качественное выполнение технического обслуживания и текущего ремонта закрепленных за участком агрегатов и механизмов. Он также обязан совместно с начальником производства разрабатывать и осуществлять все мероприятия по снижению количества ремонтов и простоев автомобилей вследствие неисправности агрегатов, обслуживаемых данным производственным участком.

Источник