Большая Энциклопедия Нефти и Газа

Агрегатный метод — ремонт

Агрегатный метод ремонта характеризуется тем, что неисправные сборочные единицы и детали заменяют новыми или заранее отремонтированными. Весь процесс сводится к выполнению разборочно-сборочных работ, связанных с заменой агрегата. [16]

Агрегатный метод ремонта автомобиля предусматривает замену неисправных узлов, приборов и целых агрегатов на заранее отремонтированные и находящиеся в оборотном фонде. При этом все агрегаты и механизмы оборотного фонда обезличены и могут быть установлены на любой ремонтируемый автомобиль. Таким образом, агрегатный метод ремонта позволяет значительно сократить время ремонта автомобиля, который по сути сводится к сборке автомобиля из заранее отремонтированных узлов, механизмов и агрегатов. [17]

Агрегатный метод ремонта лифтов требует производственной базы — завода, мастерской с парком станочного и другого оборудования, приспособленного для изготовления в необходимом количестве деталей лифта. Производственная база должна также иметь склад узлов и агрегатов для так называемого обменного фонда, из которого заранее подбираются полные комплекты необходимых узлов для намеченного к ремонту лифта. [18]

Агрегатный метод ремонта лифтов требует наличия соответствующей производственной базы-завода или мастерской с парком оборудования, приспособленного для ремонта и изготовления в необходимых количествах лифтовых деталей и запасных частей к ним. [19]

Агрегатный метод ремонта лифтов требует наличия производственной базы — завода или мастерской с парком оборудования, приспособленного для ремонта и изготовления в необходимых количествах лифтовых деталей и запасных частей к ним. [20]

Агрегатным методом ремонта автомобиля является такой, при котором с автомобиля снимаются неисправные агрегаты, требующие капитального ремонта, и вместо них ставятся отремонтированные или новые из оборотного фонда. При этом методе допускается также замена агрегатов, требующих эксплуатационного ремонта, в случаях, когда их ремонт не представляется возможным выполнить в течение времени, отводимого на техническое обслуживание автомобиля. [21]

Разновидностью агрегатного метода ремонта является так называемый узловой метод, который часто применяется при ремонте бурового и нефтегазопромыслового оборудования непосредственно на месте эксплуатации. В этом случае изношенная сборочная единица заменяется отремонтированной на базе производственного обслуживания или на ремонтных заводах. По такому методу обычно ремонтируют тяжелое оборудование, транспортировка которого затруднена. [22]

Применение агрегатного метода ремонта в ряде случаев позволяет избежать отправки машин в ремонт на завод. [23]

Сущность агрегатного метода ремонта состоит в том, что неисправные агрегаты, узлы и приборы автомобиля заменяют исправными, взятыми из оборотного фонда. Замену агрегатов производят в межсменное время или в плановое время простоя автомобиля во втором техническом обслуживании. [24]

Сущность агрегатного метода ремонта состоит в том, что неисправные агрегаты, узлы и приборы автомобиля заменяют исправными, взятыми из оборотного фонда. Агрегаты заменяют в межсменное время или в плановое время простоя автомобиля во втором техническом обслуживании. Для этого в зоне текущего ремонта или ТО-2 организуют посты, оборудованные приспособлениями и механизмами для снятия и установки агрегатов и их транспортирования внутри автотранспортного предприятия. [25]

Сущность агрегатного метода ремонта состоит в том, что неисправные агрегаты, узлы и приборы автомобиля заменяют исправными, взятыми из оборотного фонда. Замену агрегатов производят в межсменное время или в плановое время простоя автомобиля во втором техническом обслуживании. Для этого в зоне текущего ремонта или ТО-2 организуют посты, оборудованные приспособлениями и механизмами для снятия и установки агрегатов и их транспортирования внутри автохозяйства. [26]

Сущность агрегатного метода ремонта состоит в том, что неисправные агрегаты, узлы и приборы автомобиля заменяют исправными, взятыми из оборотного фонда. Замену агрегатов производят в межсменное время или в плановое время простоя автомобиля во втором техническом обслуживании. Для этого в зоне текущего ремонта или ТО-2 организуют посты, оборудованные приспособлениями и механизмами для снятия и устаиовки агрегатов и их транспортирования внутри автохозяйства. [27]

Сущность агрегатного метода ремонта состоит в том, что неисправные или требующие капитального ремонта агрегаты и узлы заменяют на исправные, взятые из оборотного фонда. [29]

Сущность агрегатного метода ремонта состоит в том, что с автомобиля снимают неисправные агрегаты и вместо них ставят отремонтированные или новые из оборотного фонда. Снятые с автомобиля агрегаты, требущие капитального ремонта, отправляют на авторемонтные заводы. [30]

Источник

Большая Энциклопедия Нефти и Газа

Агрегатный метод — ремонт

Агрегатный метод ремонта должен включать замену отдельных неисправных узлов, механизмов, а также приборов в том случае, если их исправление требует большего простоя автомобиля, чем их замена. [2]

Агрегатный метод ремонта — это такой метод, при отором неисправные агрегаты снимают с автомобиля, поступившего в ремонт, и взамен их устанавливают отремонтированные или новые агрегаты, находящиеся в оборотном фонде. [3]

Агрегатный метод ремонта имеет большие преимущества перед индивидуальным методом, так как при агрегатном методе значительно сокращается срок простоя автомобиля в ремонте и ограничивается в основном временем, необходимым для снятия и установки агрегатов на автомобиль, тогда как при индивидуальном методе срок простоя автомобиля в ремонте дополнительно увеличивается на период ремонта его агрегатов. [4]

Агрегатный метод ремонта применяется при необходимости отремонтировать в течение года от 4 до 18 однотипных машин. Недостатком агрегатного метода ремонта является увеличение незавершенного производства за счет оборотных фондов и уменьшение оборачиваемости оборотных средств. [5]

Агрегатный метод ремонта является одним из прогрессивных и поэтому находит все более широкое применение. [6]

Агрегатный метод ремонта позволяет сократить время простоя автомобилей в ремонте, поскольку замена неисправных агрегатов и узлов на исправные, как правило, требует меньше времени, чем демон-тажно-монтажные и ремонтные работы, производимые без обезличь вания агрегатов и узлов. [7]

Агрегатный метод ремонта — это обезличенный метод, при котором неисправные сборочные единицы, узлы и агрегаты заменяются новыми или заранее отремонтированными. [8]

Агрегатный метод ремонта позволяет достигнуть наибольшего сокращения времени ремонта объекта. Для его применения необходимо использование метода агрегатирования при компоновке объекта. [10]

Агрегатный метод ремонта является более прогрессивным и заключается в замене неисправных агрегатов, узлов или деталей исправными, взятыми из оборотного фонда, или новыми, что позволяет сократить время простоя автомобилей на СТОА. Для успешного внедрения этого метода необходимо иметь достаточный фонд оборотных агрегатов или узлов. [11]

Агрегатный метод ремонта является наиболее прогрессивным, позволяет максимально сократить простои машин, снизить трудоемкость и стоимость ремонта, повысить качество ремонта, механизировать операции по восстановлению деталей, узлов и агрегатов. [12]

Агрегатный метод ремонта — это метод обезличенного ремонта, при котором неисправные агрегаты заменяются новыми или ранее отремонтированными. Данный метод позволяет существенно уменьшить пребывание тракторов в процессе ремонта. [13]

Агрегатный метод ремонта обеспечивает повышение коэффициента технической готовности автомобильного парка и сокращение затрат на ремонт, так как увеличивается межремонтный пробег агрегатов и уменьшается объем заявочных ремонтов. В результате повышается производительность автомобилей и снижается себестоимость перевозок. [14]

Агрегатный метод ремонта ( заменой сменных плат) отказавших средств измерений в ведомственных метрологических и ремонтных органах с последующим восстановлением забракованных плат на заводах-изготовителях или специализированных ремонтных заводах приборостроительных министерств. [15]

Источник

АГРЕГАТНЫЙ РЕМОНТ

форма орг-ции ремонта машин, при к-рой вместо устранения дефектов в изнош. деталях заменяют целиком узлы и агрегаты, используя оборотный фонд. Узлы и агрегаты восстанавливают на ремонтных пр-тиях. А. р. ускоряет ввод машин в действие.

Большой энциклопедический политехнический словарь . 2004 .

Смотреть что такое «АГРЕГАТНЫЙ РЕМОНТ» в других словарях:

агрегатный ремонт — Метод ремонта, при котором неисправные составные части заменяются новыми или заранее отремонтированными и при котором не сохраняется принадлежность восстановленных составных частей к определенному объекту. [ОСТ 45.152 99] агрегатный ремонт Замена … Справочник технического переводчика

Агрегатный ремонт — замена неисправных корабельных машин, механизмов и т. п. устройств на новые или заранее отремонтированные. На кораблях агрегатному ремонту подвергаются электрические генераторы, компрессоры, дизели, электродвигатели и паровые котлы. Агрегатный… … Морской словарь

Агрегатный завод (Людиново) — Агрегатный завод Тип ОАО Год основания 1967 Расположение … Википедия

Агрегатный метод ремонта — 22. Агрегатный метод ремонта D. Aggregatorverfahren der Reparatur E. Unit ship repair method F. Methode de la réparatation en groupe По ГОСТ 18322 78 Источник … Словарь-справочник терминов нормативно-технической документации

РЕМОНТ ТЕХНИКИ — в сельском хозяйстве, совокупность органи зац. и технич. мероприятий, осуществляемых с целью восстановления исправности или работоспособности технич. средств. В зависимости от конструктивных особенностей, характера повреждений и степени износа… … Сельско-хозяйственный энциклопедический словарь

ремонт техники — в сельском хозяйстве, совокупность организационных и технических мероприятий, осуществляемых с целью восстановления исправности или работоспособности технических средств. В зависимости от конструктивных особенностей, характера повреждений и… … Сельское хозяйство. Большой энциклопедический словарь

Ремонт военной техники — комплекс работ по поддержанию и восстановлению исправности или работоспособности образцов (систем, комплексов) вооружения, военной и специальной техники, и восстановлению ресурсов изделий или их составных частей; важнейший элемент технического… … Пограничный словарь

РЕМОНТ судна — комплекс работ по восстановлению работоспособного состояния судна. Р. выполняют по планово предупредит. сист. (ППС), предусматривающей плановые ремонты определ. видов, производимые с заданными последовательностью и периодичностью. К осн. видам… … Морской энциклопедический справочник

ГОСТ 24166-80: Система технического обслуживания и ремонта судов. Ремонт судов. Термины и определения — Терминология ГОСТ 24166 80: Система технического обслуживания и ремонта судов. Ремонт судов. Термины и определения оригинал документа: 15. Аварийный ремонт судна D. Havarie Reparatur des Schiffs E. Damage ship repair F. Réparation (du navire)… … Словарь-справочник терминов нормативно-технической документации

эксплуатация — 3.2 эксплуатация: Стадия жизненного цикла изделия (горки), на которой реализуется, поддерживается и восстанавливается его качество (работоспособное состояние). Источник: ГОСТ Р 52604 2006: Аквапарки. Водные горки высотой 2 м и выше. Безопасность… … Словарь-справочник терминов нормативно-технической документации

Источник

Агрегатные работы

Агрегатные работы включают разборочно-сборочные и ремонтно-восстановительные операции по двигателю, коробке передач, заднему и переднему мостам и другим агрегатам и узлам, снятым с автомобиля для текущего ремонта.

Агрегаты, снятые с автомобиля для текущего ремонта, частично или полностью разбираются на стендах. Ступицы колес, дифференциалы, сцепления и другие узлы разбирают и собирают в приспособлениях, монтируемых на верстаке.

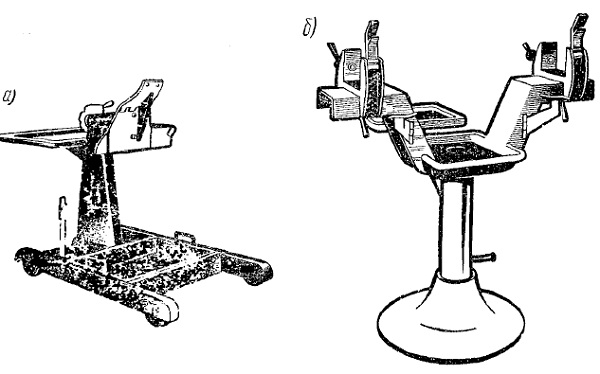

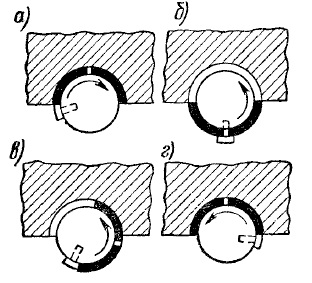

Рис. Стенды для ремонта: а — двигателей; б — передних и задних мостов

Для вылрессовки подшипников, втулок и других деталей применяются верстачные прессы на 3—5т с ручным приводом или гидравлические прессы в 20 т (ГАРО, модель 208), а также различные съемники. Перед снятием агрегатов с автомобиля масло из их картеров, вода из системы охлаждения и топливо из системы питания двигателя должны быть слиты.

Разобранные агрегаты обезжиривают в горячем содовом растворе с последующей промывкой в горячей воде. Для этой цели применяют ванны с содовым раствором или водой, подогреваемые паром при помощи трубчатого змеевика, или специальную моечную установку ГАРО модели 196-И. В этой установке детали моют горячим (80 — 90°С ) 4—5-процентным раствором едкого натра или каустической соды.

Моечная камера установки рассчитана для деталей размером 1000X600X800 мм общим весом до 250 кг. Продолжительность мойки — несколько минут.

После разборки и обезжиривания деталей их контролируют и сортируют, согласно техническим условиям на годные, требующие ремонта и негодные.

Характерными работами при текущем ремонте двигателя являются:

- замена поршневых колец, поршней и поршневых пальцев (с разверткой отверстий в бобышках)

- замена тонкостенных вкладышей шатунных и коренных подшипников на вкладыши эксплуатационных размеров

- замена прокладки блока

- устранение трещин и пробоин (в сварочном или агрегатном цехе) с использованием эпоксидных смол и клеев

- притирка и шлифовка клапанов и клапанных гнезд

- промывка масляной системы двигателя с применением растворителей, замена редукционного клапана и другие работы

После ремонта и сборки двигателя производят холодную и горячую обкатку его на стенде, подготавливая к эксплуатационным нагрузкам.

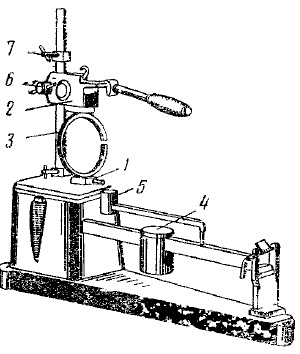

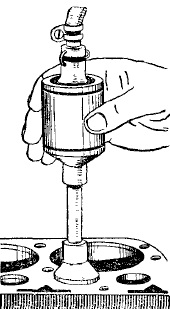

Рис. Приспособление для проверки упругости поршневых колец:

1 — столик; 2 — каретка; 3 — поршневое кольцо; 4 и 5 — грузы; в — стопорный винт; 7 — подвижный упор

Рис. Проверка зазора в стыке поршневого кольца

К числу ремонтных работ по агрегатам трансмиссии относятся:

- замена фрикционных накладок на ведомом диске сцепления (приклеиванием клеем БФ-2 или ВС-10Т)

- замена подшипников выключения сцепления, шестерен и подшипников в коробке передач

- и другие работы

Ремонт механизмов управления заключается в замене изношенных деталей, правке погнутых рулевых тяг, замене тормозных накладок на колодках и других работах.

При ремонте ходовой части в большинстве случаев используются подсобные производственные цеха.

Ниже рассматриваются некоторые, часто встречающиеся, работы по текущему ремонту.

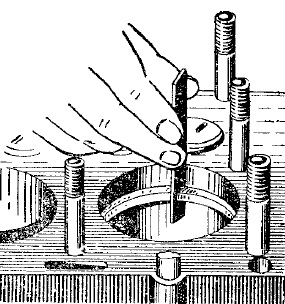

Смена поршневых колец является наиболее частой операцией текущего ремонта двигателя. Поршневые кольца снимают с поршня при помощи приспособления, показанного на рисунке.

Изношенные и потерявшие упругость поршневые кольца заменяют новыми соответственно размерам поршня и цилиндра. Упругость кольца проверяют на приспособлениях. При установке в приспособлении кольцо сначала сжимается до полного выбирания зазора в стыке, затем его разгружают, фиксируя усилие разжатия кольца при помощи весового механизма. Упругость компрессионных колец для различных двигателей колеблется в пределах 1,3—7 кГ, а маслосъемных 1,4—5,7 кГ.

Степень износа кольца контролируют ленточным щупом по величине зазора в стыке после установки кольца в цилиндр в поясе его наименьшего износа ( 10—15 мм от верхней плоскости блока). Вепичнна зазора в стыке кольца для разных двигателей находится в пределах 0,15—0,75 для компрессионных и 0,20—1,5 мм для маслосъемных колец.

При подборе поршневых колец ремонтного размера, например, увеличенных по диаметру на 0,5, 1,0 и 1,5 мм руководствуются соответствующим клеймом — цифрой, выбитой на торцовой поверхности кольца около стыка. Выбирают поршневое кольцо также по зазору, устанавливая его в цилиндр и замеряя, как указано выше, щупом. При недостаточном зазоре, кольцо подгоняют по цилиндру, подпиливая торец замка в стыке. Кроме того необходимо проверить величину зазора между канавкой поршня и торцовой частью кольца. Этот зазор определяют прокатыванием кольца по канавке. При отсутствии заеданий, замеряют зазор щупом. Зазор по высоте между кольцом и канавкой поршня составляет для компрессионных — 0,03—0,08 и маслосъемных 0,02—0,08 мм. При недостаточном зазоре между канавкой поршня и торцовой частью кольца ее прошлифовывают мелкозернистой наждачной шкуркой на поверочной плите.

Поршни заменяют в том случае, когда сильно изношена его верхняя канавка или поршень имеет трещины и глубокие царапины на стенках. При замене поршней устанавливают поршни номинального или ремонтного размеров (например с увеличением диаметра на 0,5, 1,0 и 1,5 мм).

Поршни подбирают по каждому цилиндру (гильзе) индивидуально по зазору, который оценивается усилием, необходимым для протягивания ленточного щупа с динамометром.

Размеры щупа для двигателя ЗИЛ-130 составляют: толщина 0,8, ширина 13, длина не менее 200 мм. Необходимое усилие протяжки для двигателей ЗИЛ-130 и ГАЗ-53 — 3,5—4,5 кГ. При протягивании щупа поршень устанавливают в цилиндр без колец днищем вниз. Вес каждого поршня из подобранного комплекта для данного двигателя не должен отличаться от установленного значения более чем на 4 — 8 г (в зависимости от марки Двигателя).

Поршневые пальцы при износе более 0,05 мм заменяют на пальцы номинального или ремонтного размера, которые подбирают по втулкам шатунов и отверстиям в бобышках поршня. Во втулку верхней головки шатуна поршневой палец должен входить под легким нажимом большого пальца руки (при температуре 17 — 23°С).

Рис. Проверка зазора по высоте между поршневым кольцом и канавкой поршня

Соединение пальца с поршнем производится при его сборке с шатуном запрессовкой в преварительно нагретый (до 90-98″) поршень.

Замена тонкостенных вкладышей шатунных и коренных подшипников на вкладыши эксплуатационных размеров производится в случае, когда овальность шейки вала составляет не более 0,05 мм, а суммарный износ шейки и вкладыша превышает величину диаметрального масляного зазора не более чем в 2 — 2,5 раза. Номинальный диаметральный зазор в различных двигателях составляет 0,025 — 0,09 мм. Диаметральный зазор можно проверять с помощью контрольной латунной пластинки. Для двигателей ГАЗ и ЗИЛ применяют пластинки толщиной 0,08 мм, шириной 13 мм, длиной на 5 мм короче ширины вкладыша. Пластинку, смазанную маслом, укладывают между шейкой вала и вкладышем, а болты крышки подшипника затягивают динамометрическим ключом с определенным установленным для каждого двигателя моментом (момент для коренных подшипников двигателя ЗИЛ-130 составляет 11 — 13, шатунных — 7 — 8 кГм).

При проверке одного подшипника болты остальных должны быть ослаблены.

Необходимый зазор в подшипнике характеризуется сопротивлением проворачиванию коленчатого вала от руки. Если при проворачивании требуется некоторое усилие — зазор находится в пределах допустимого. Таким способом поочередно проверяют все подшипники. При необходимости вкладыши заменяют, для этого устанавливают поочередно поршни цилиндров в н. м. т., отвертывают гайки болтов и снимают крышки шатунов. Затем приподнимают немного шатун с поршнем вверх и вынимают верхний и нижний вкладыши. На их место вставляют новые вкладыши эксплуатационного размера, предварительно смазав их маслом, после чего затягивают болты. Верхние вкладыши коренных подшипников можно менять без снятия коленчатого вала двигателя. Для этого снимают крышку подшипника (с нижним вкладышем), вставляют специальный палец в отверстие для подвода масла в коренной шейке и поворачивают вал по часовой стрелке. При этом головка пальца вытолкнет вкладыш из постели. Аналогичным способом можно вставить верхний вкладыш. Для этого сначала вставляют палец в отверстие во вкладыше, совмещая его с отверстием в шейке и вращают вал против часовой стрелки до упора пальца в тело подшипника, затем палец переставляют в отверстие в шейке, вращая вал в том же направлении до полной установки вкладыша в верхней постели.

После замены вкладышей проверяют диаметральный зазор между шейкой и вкладышем указанным выше способом.

Рис. Проверка зазора между поршнем и цилиндром

Рис. Проверка диаметрального зазора в коренных подшипниках двигателя:

1 — крышка подшипника: 2 — контрольная пластинка

Рис. Снятие верхнего вкладыша коренного подшипника коленчатого вала двигателя

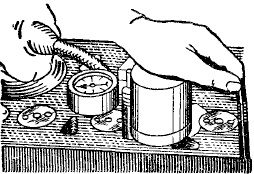

Ремонт клапанов состоит в восстановлении герметичности шлифовкой фаски клапана, его притиркой к седлу иногда с предварительной шлифовкой седла. Шлифовка фасок клапана производится на станке ГАРО модели 2414. Клапана притирают при помощи ручной или пневматической дрели модели 2213.

Рис. Дрель с пневматическим приводом для притирки клапанов

Притирают специальной пастой (смесь наждачного порошка с моторным маслом) до момента пока рабочая поверхность фасок у гнезда и клапана не будет иметь матовую полоску по всей окружности.

Качество притирки можно проверить на пневматическом приборе ГАРО. Создаваемое резиновой грушей давление 0,7 кГ/см не должно изменяться в течение одной минуты.

Рис. Прибор для проверки качества притирки

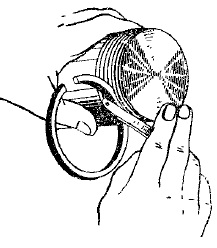

Тормозные накладки заменяют в случае их износа до поверхности заклепок. Старые заклепки высверливают со стороны колодки на сверлильном станке.

Колодку очищают от ржавчины, устанавливают на нее новую накладку и прижимают струбциной. Для равномерного прижатия накладки иногда используют стальную ленту. После этого просверливают накладки со стороны отверстия под заклепки и раззенковывают их на 3 — 4 мм со стороны накладки. В отверстия вставляют латунные или медные заклепки и на оправке зажимают в тисках или на специальном станке, расклепывают их со стороны колодки. Головки заклепок должны быть утоплены не менее чем на 0,5 мм. Концы приклепанных накладок скашивают на наждачном круге или рашпилем на длине 55 мм.

При замене накладок широко применяют приклеивание их клеем ВС-10Т или БФ-2.

При ремонте деталей ходовой части в большинстве случаев используют вспомогательные цеха (расточка, наварка и другие операции).

Для испытания двигателя после ремонта может быть использована испытательная станция, состоящая из стенда с гидравлическим тормозом и электродвигателем (модель КО-2204). В небольших автохозяйствах ограничиваются приработкой двигателя при помощи установки, состоящей из электродвигателя с редуктором, понижающим числа оборотов вала. В качестве редуктора обычно используют коробку передач автомобиля.

При агрегатных работах необходимо соблюдать требования техники безопасности, установленные для работ с использованием слесарного инструмента, например, соответствие гаечных ключей размерам гаек, запрещение пользоваться неисправным инструментом, удлинителями к ключам, подкладками под зев ключа.

Должно быть обеспечено удобство работы на стендах и надежность крепления агрегатов.

Не допускается применение при мойке деталей щелочного раствора с концентрацией более 5%. Перед мойкой деталей двигателей, работавших на этилированном бензине, детали следует подвергать нейтрализации.

Подъем, снятие и транспортирование агрегатов необходимо производить только с применением подъемно-транспортных механизмов.

В помещениях для испытания двигателей должны быть устроены местные отсосы отработавших газов.

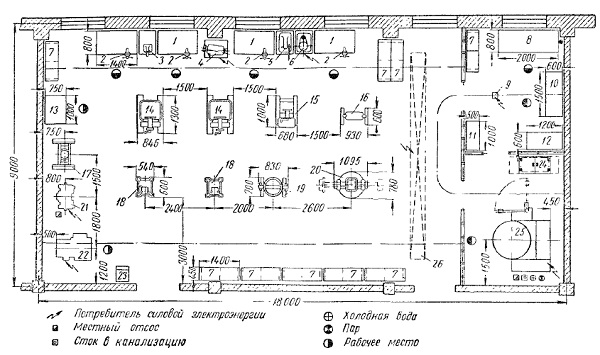

Пример планировки цеха с расстановкой оборудования показан на рисунке:

Рис. Планировка агрегатного цеха:

1 — слесарные верстаки; 2 — слесарные тиски; универсальный прибор для проверки поршня с шатуном; 4 — станок для шлифования фасок клапанов; 5 — пресс с ручным приводом; 6 — настольно-сверлильный станок; 7 — секционные стеллажи; 8 — стол для контроля и сортировки деталей; 9 — тельфер; 10—универсальные центры для проверки валон: 11 — ларь для обтирочиых материалов; 12 — шкаф для приборов; 13 — поверочная плита; 14 и 15 — стенды для ремонта двигателей; 16 стенд для ремонта рулевых механизмов и карданных валов; 17 — гидравлический пресс с усилием 20 Т; 18 — — стенд для ремонта коробок передач; 19 — стенд для ремонта редукторов задних мостов; 20 — стенд для ремонта передних и задних мостов; 21 — станок для заточки инструментов; 22 — вертикально-сверлильный станок: 23 — инструментальный шкаф для станочника; 24 — ванна для мойки мелких деталей; 25 — установка для механизированной мойки крупных деталей; 26 — подвесная

кран-балка

Источник