AllTransportation

Транспорт сегодня

Анализ технологического процесса ТО и ремонта машин

Планирование проведения технического обслуживания и ремонтов проводится по фактической наработке машин. Месячный план-график составляется не на каждую машину, а для всего эксплуатационного участка. Месячный план-график составляет технический отдел. В плане приводятся дата проведения обслуживания, указываются инвентарный номер машины и номер технического обслуживания, проводимого для машины с данным номером в указанный день.

Машинисты предприятия, как правило, не уделяют должного внимания проведению ежесменного обслуживания. Вопреки нормативным рекомендациям ЕО проводится только до начала рабочей смены. При этом относительно регулярно проводятся проверка и, при необходимости, долив масла в картер двигателя, мойка машины и проверка технического состояния тормозной системы. Для машин, работающих на объектах в черте города, в обязательном порядке проводится проверка приборов освещения и габаритных огней. Для старой и изношенной техники ежесменное обслуживание, как правило, не проводится вообще или может ограничиваться проверкой уровня масла в картере двигателя и мойкой машины.

Плановые номерные технические обслуживания машин предприятия проводятся в соответствии с инструкцией по их эксплуатации строго по плану-графику.

Операционно-технологические карты на работы ТО и ремонта на предприятии не составляются. Вся информация до исполнителей работ доводится начальниками колонн в виде месячного плана-графика.

Текущий ремонт не планируется и осуществляется в процессе эксплуатации по потребности, а устранению подлежат лишь явные неисправности, хотя по рекомендациям по организации ТО и ремонта текущий ремонт должен иметь периодичность 1000 м-час для дорожно-строительной техники и 1000 км пробега для автомобилей.

Проведение капитальных ремонтов техники заранее не планируется, а выполняется только в тех случаях, когда работоспособность машины значительно снижается или машина становится неработоспособной. Для экономии средств капитальный ремонт машин и практически всей номенклатуры их узлов и агрегатов выполняется в специализированных ремонтных мастерских предприятия. В некоторых случаях капитальный ремонт двигателей проводится на специализированных ремонтных заводах.

Все самоходные машины предприятия возвращаются на территорию дорожно-эксплуатационных участков. При наличии неисправностей направляются на ремонтную базу предприятия, где и производится их осмотр и, при необходимости, текущий ремонт или очередное ТО. Осматриваются только неисправные машины. Такие машины сначала направляются на мойку, после чего на открытой стоянке техники или в помещении соответствующего эксплуатационного участка машинист совместно со слесарем участка осматривают машину. При подозрении на наличие скрытой неисправности в какой-либо системе автомобиля он может быть направлен в диагностическое отделение. Если осмотр машины проводился в помещении участка, то по его окончании сразу начинается ремонт или ТО. Если машина осматривалась на стоянке, то после осмотра она может быть направлена на пост ожидания, или ожидать ремонта непосредственно на стоянке. Во время ожидания машинист, как правило, не проводит дополнительного осмотра машины и операций ежесменного обслуживания, рекомендуемых нормативно-технической документацией. После окончания ремонтных работ машину принимает мастер-контролер, который устанавливает уровень качества произведенных работ. Прием машины из ТО или ремонта мастером осуществляется лишь в случае проведения крупных ремонтов. По окончании ремонтных и обслуживающих воздействий машина устанавливается на открытую стоянку напротив соответствующего участка на свободное место.

Обеспечение бесперебойной работы грузоподъемных средств, технологического оборудования, приточной и вытяжной вентиляции и местных вентиляционных устройств возложено на главного механика. Запуск двигателей ремонтируемых машин, находящихся в помещении участка, производится ремонтными рабочими с разрешения ответственных по ремонту, но обязательное подключение к местным вентиляционным устройствам осуществляется не всегда. Начальник участка должен обеспечить размещение заказов на комплектующие агрегаты и запчасти, ремонтную документацию, а также постоянный контроль за сроками пребывания машин в ремонте. Помощник главного инженера отвечает за общий контроль за ходом ремонтных работ, выявление наиболее важных или срочных работ и переброску на них ремонтных групп специалистов, координацию работ различных служб и подразделений.

Подготовка машин сезонного использования к длительному хранению происходит на предприятии в процессе их ремонта. Нанесение консервационных покрытий на машины не проводится. Деревянные части для защиты от гниения окрашиваются. При постановке на краткосрочное хранение с машин снимаются и хранятся отдельно инструмент и аккумуляторы, электрооборудование и ценные приборы не снимаются.

Актуальное на сайте:

Проверочные расчеты механизмов

Механизм подъема груза Проверка двигателя на время разгона Рекомендуемый диапазон времени разгона 2 .4 с (ВНИИПТМАШ) до Q=75т. Экспериментально получено, что для крана Q=8 т значения времени будут следующими: Мех. подъема груза – 2 с. .

Производственные шумы и вибрации, их воздействие на организм, нормирование и меры защиты

Существует ряд производственных процессов, связанных с шумом (разборочно-сборочные процессы, сверление, расточка и т.п.). При длительном воздействии шума на органы слуха человека у него ослабляется внимание и память и, как следствие расте .

Расчёт провозной платы аналитическим методом

Расчёт провозной платы для вагонов общего парка: П=А+В *L, Где П- определение платы за отправку на основе классификатора; А- ставка за начально-конечные операции, руб. ; В – ставка за движенческие операции, руб.; L – средне поясное р .

Навигация

Автомобильные дизельные топлива

Автомобильные дизельные топлива

Для автомобильных дизельных двигателей выпускаются топлива на базе керосиновых, газойлевых и соляровых дистилляторов прямой перегонки нефти. Для снижения содержания серы используют гидроочистку и депарафинизацию.

Источник

Анализ организации и технологии ремонта машин

Основные энергетические средства в сельском хозяйстве это трактора и автомобили. На их долю приходится приблизительно 78% всех энергетических ресурсов сельского хозяйства, поэтому, как и перед ремонтными предприятиями, так и перед ремонтно-обслуживающими базами коллективных хозяйств стоит задача поднять уровень технической готовности машин. Важную роль при этом играет своевременный и качественный ремонт тракторов и автомобилей.

Неисправности тракторов чаще всего возникают вследствие нарушения регулировок, несоблюдения правил эксплуатации, заправки некачественными смазочными и топливными материалами, несоблюдения периодичности технического обслуживания (ТО) и низкого качества ремонтно-обслуживающих работ.

Долговечность и безотказность тракторов зависит как от промышленности, гарантирующей определённую надёжность поставляемых тракторов, так и от потребителей, эксплуатирующих технику в определённых условиях, то есть от уровня организации и технологии проводимых ТО и ремонтов. Действующей системой ТО и ремонтов машин предусмотрены плановый и неплановый текущий ремонт машин для обеспечения работоспособности и капитальный ремонт при достижении ими предельного состояния, который частично выполняется в хозяйстве, а частично на специализированных предприятиях. Многолетний опыт ремонта тракторов свидетельствует, что в капитальный ремонт поступают тракторы, работоспособность которых может быть восстановлена заменой определенных деталей и сборочных единиц в мастерских хозяйств. Трактор принимается в ремонт, когда его техническое состояние на очень низком уровне.

В настоящее время в хозяйстве планирование проведения ремонта в виде составления планов-графиков не проводится, а заключается в том, чтобы провести текущий ремонт техники в то время, когда она не очень загружена, то есть зимой. Учёт наработки тракторов ведётся в условных эталонных гектарах (усл. эт. га.), потом наработка переводится в моточасы (мото-ч.) по соответствующим коэффициентам. В зависимости от наработки в мото-ч., проводится соответствующее ТО тракторов, а также в зависимости от технического состояния может проводиться и текущий ремонт.

Управлением постановкой на ТО и ремонт занимается инженер. В мастерской принято бригадная форма организации труда рабочих. В процессе ремонта трактора обычно участвуют два рабочих. Один из рабочих слесарь мастерской, второй – механизатор ремонтируемого трактора. При большом объёме ремонтных работ, а также с целью уменьшения простоя машин в ремонте, ремонтные бригады организуют из трёх человек: двух слесарей и механизатора.

В составе ЦРМ хозяйства отсутствуют некоторые специализированные участки для ремонта агрегатов и систем тракторов в соответствии с техническими требованиями.

Рабочие места на ремонтно–монтажном участке не соответствуют требованиям научной организации труда (НОТ), нет в полном объёме технологического оборудования и организационной оснастки, отсутствует техническая документация. Это касается и других производственных участков ЦРМ.

Всё это свидетельствует о том, что необходимо проводить реорганизацию рабочих мест. Для проведения реорганизации нужно принять следующие меры:

–провести модернизацию оборудования, имеющегося на участках. Заменить физически изношенное и морально устаревшее оборудование;

–провести доукомплектование рабочими, измерительным инструментом и технической документацией;

–оформить рабочие места в соответствии с требованиями охраны труда и НОТ.

В ЦРМ хозяйства принято тупиковая форма организации производственного процесса ремонта тракторов. Узлы и агрегаты, снятые с тракторов, перемещаются с помощью кран-балки. Но так как а ЦРМ отсутствует оборудование на большинстве участков, необходимого для качественного ремонта тракторов, тяжёлые детали и агрегаты, которые снимаются с тракторов, ремонтируются на ремонтно-монтажном участке около трактора.

При ремонте тракторов применяется агрегатный метод ремонта, сущность которого заключается в замене некоторых неисправных составных частей (сборочных единиц) на новые или отремонтированные на специализированном предприятии или в мастерской райагропромтехники. Замена большинства агрегатов производится без полной разборки трактора.

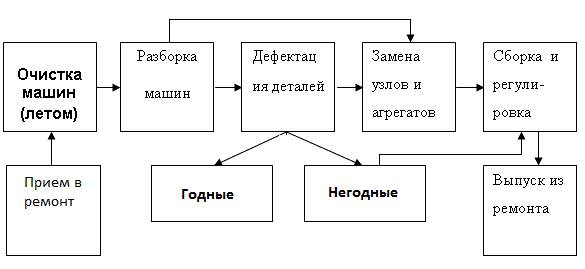

Анализируя технологию ремонта тракторов в ЦРМ хозяйства, можно составить структурную схему технологического ремонта машин (рис. 1.4)

Рис.1.4. Технологическая схема ремонта машин в КУП ” Межлесское»

Из приведенной схемы видно, что перед ремонтом тракторов не проводится техническое диагностирование, мойка деталей и агрегатов, обкатка после ремонта Проведение ремонта не соответствует техническим требованиям. Это связано с тем, что в ЦРМ отсутствуют специализированные участки и оборудование, средства диагностирования, контрольно-испытательные стенды.

Предварительная оценка технического состояния машин перед ремонтом (диагностирование) позволит уменьшить объём разборочно-сборочных работ на 30% вследствие необоснованной разборки, а так же уменьшить временя пребывания тракторов в ремонте и повреждаемость деталей. Очистка и мойка тракторов не проводится, потому что участок наружной мойки не имеет необходимого оборудования. Летом очистка и мойка производится на эстакаде на пункте наружной мойки. Моют машины холодной водой под давлением без использования моющих средств, тем самым происходит плохая очистка от масляных и грязевых отло-жений. Зимой пункт наружной мойки отключается, и машины в ремонт поступают, как правило, неочищенными от загрязнения. Известно, что не полное удаление загрязнения при ремонте снижает послеремонтный ресурс на 20…30% . Система оборотного водоснабжения и очистные сооружения не используются, что приводит к перерасходу воды и ухудшает экологическую ситуацию. Сбор воды при использовании обратного водоснабжения может достигать 90% . Её можно использовать повторно.

Периодическое плановое диагностирование позволяет сократить число отказов диагностируемых систем в три раза и более, уменьшить объём разборочно сборочных работ на 30%, уменьшить расход запасных частей на 30%, расход топлива на 10…15% [9]. Отсутствие приспособлений и оснастки для проведения разборочно сборочных и регулировочных работ, необходимого комплекса инструментов и различных приспособлений для ремонта тракторов ведёт к ухудшению качества ремонта и повреждению многих деталей, что в свою очередь, влияет на их послеремонтный ресурс.

Очистка и мойка агрегатов и деталей после разборки не производится, это связано с тем, что отсутствует оборудование для очистки и мойки.

Дефектация деталей производится с помощью простого измерительного инструмента и визуально. Вследствие этого некоторые изношенные детали, выработавшие свой ресурс, могут попасть на дальнейшую сборку. Ещё одним недостатком ремонта в ЦРМ хозяйства является отсутствие оборудования для обкатки отремонтированных сборочных единиц тракторов после ремонта. Обкатка является очень важным этапом в технологическом процессе ремонта тракторов, так как позволяет проверить качество сборки и регулировки отдельных механизмов и систем, произвести приработку рабочих поверхностей деталей, а следовательно, уменьшить износ их при эксплуатации, что в свою очередь увеличивает послеремонтный ресурс.

Выводы и задачи проекта

В первой части дипломного проекта был дан анализ хозяйственной деятельности, состояния ремонтно-обслуживающей базы и анализ технических процессов и организации работ в мастерской.

Если проанализировать ЦРМ хозяйства, то можно сделать заключение, что в мастерской недостаточное количество как производственных участков, так и технологического оборудования, а имеющееся оборудование устарело как морально так и физически. Также при ремонте техники не уделяется значение таким важным аспекта, как наружной мойке, мойке узлов и деталей при сборке агрегатов, не применяются синтетические моющие средства.

Техническое обслуживание тракторов, автомобилей и комбайнов осуществляется не на специализированном пункте ТО и диагностики, а в условиях мастерской рабочими не на должном уровне. Не применятся метод обслуживания техники в поле с помощью передвижных средств ТО и ремонта.

Исходя из анализа состава машинотракторного парка в КУП ” Межлесское ” преобладают трактора МТЗ-82, Беларус-1221. Механизаторы предприятия столкнулись с проблемой частых поломок редукторов валов отбора мощности. Проведение капитального ремонта валов отбора мощности тракторов МТЗ-80/82, Беларус-1221 в мастерской с учетом технических требований позволит увеличить их фактический послеремонтный ресурс на 25 …30%, существенно снизить эксплуатационные издержки в целом.

Следовательно задачей проекта является расчет годового объема ремонтно-обслуживающих работ, обоснование состава мастерской , технологический расчет мастерской, разработка технологического процесса ремонта ВОМ МТЗ-80/82 Беларус 1221, дать технико-экономическое обоснование принимаемых решений.

Источник

Автомобильные дизельные топлива

Автомобильные дизельные топлива