Балансировка деталей и сборочных единиц

При вращении многих неуравновешенных деталей и сборочных единиц возникают значительные центробежные усилия, которые дополнительно создают увеличенные нагрузки на опоры этих элементов. Кроме того, при вращении неуравновешенная нагрузка создает дополнительные вибрации сборочной единицы, агрегата или всей машины, в результате чего увеличивается изнашивание и разрушение деталей, нарушаются крепления, снижаются надежность и долговечность машины. Поэтому многие детали перед сборкой проверяют на уравновешенность, то есть балансируют. Причиной неуравновешенности (дисбаланса) детали и сборочной единицы служит смещение центра тяжести вращающихся масс относительно оси их вращения из-за неравномерной плотности материала детали, смещения соосности при обработке, неравномерности износа, неточности сборки и из-за других причин.

Различают статическую и динамическую балансировки.

Статическая балансировка детали выполняется на специальных стендах и приспособлениях с горизонтальными призмами или вращающимися роликами. Деталь — маховик закрепляют в специальной оправке и устанавливают на призмы или на диски стенда (приспособления). Деталь не Уравновешена, если при повороте несколько раз на любой угол она самопроизвольно возвращается и занимает одно и то же положение (крайнее нижнее). Для уравновешивания (балансировки) детали необходимо прибавить такой же груз напайкой, наплавкой, постановкой шайб с противоположной стороны или опиловкой и высверливанием снять часть металла с утяжеленной (нижней) стороны. Деталь хорошо статически сбалансирована, если при повороте на любой угол она останавливается всегда в разных положениях.

Статическая балансировка на вращающихся роликах точнее, чем на призмах.

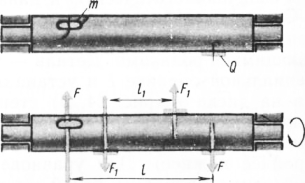

Динамическая балансировка. Сущность динамической балансировки заключается в следующем. Если длинную деталь с неуравновешенной массой т статически отбалансировать грузом Q, то при вращении ее вокруг оси возникнут две центробежные силы F. Эти силы, равные по значению и действующие в противоположные стороны на расстоянии (плече) одна от другой, образуют момент пары сил И, стремящийся повернуть деталь — вал. В результате этого опоры вала испытывают дополнительную нагрузку, которая вызывает вибрацию ..узла и машины в целом. Нагрузки на опоры и вибрация возрастают с увеличением частоты вращения детали. Чтобы уравновесить возникающий момент пары сил FI, необходимо приложить к детали равный ему, но противоположно направленный момент пары сил Fl.

Таким образом, динамическая балансировка заключается в уравновешивании возникающего момента пары сил при помощи уравновешивающих грузов или в снятии масс, возмущающих этот момент. Выполняют динамическую балансировку на балансировочных машинах. Деталь помещают на специальные опоры машины, которые при вращении детали колеблются под действием неуравновешенных сил. Амплитуда колебания опор указывает на значение возникающих центробежных сил инерции и их моментов. Если деталь динамически сбалансирована, колебания опор прекращаются. Уравновешивают деталь так же, как и при статической балансировке, снятием металла, сверлением или постановкой пластин, шайб, наваркой и т. п.

Обычно короткие детали, диаметр которых превышает длину (маховики, шкивы, диски, крыльчатки и др.), подвергают статической балансировке, а длинные детали, длина которых значительно больше диаметра (коленчатые и карданные валы и др.), — динамической балансировке.

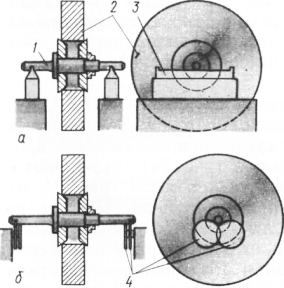

Рис. 1. Схема статической балансировки деталей:

а — на призмах; б — на дисках; 1 — оправка; 2 — балансируемая деталь; 3 — призма; 4 — диски.

Рис. 2. Схема динамического уравновешивания детали.

Балансировка — это определение величины и места и устранение дисбаланса, то есть неуравновешенности быстровращающихся деталей и сборочных единиц, возникающей вследствие неоднородности материала, погрешностей изготовления и сборки и вызывающей дополнительные напряжения в деталях, вибрации, снижение точности и ресурса машины.

Различают неуравновешенности статическую и динамическую. В первом случае центр тяжести детали или узла не совпадает с осью вращения, что характерно для деталей, у которых диаметр больше длины. Динамическая неуравновешенность характерна для деталей или узлов, длина которых значительно больше диаметра. При их вращении неуравновешенные массы будут находиться в разных плоскостях, перпендикулярных оси,- что приводит к возникновению пары центробежных сил, вызывающих вибрации и динамические нагрузки в машине.

Уравновешивание детали достигается либо удалением излишка материала с утяжеленной стороны путем высверливания, спиливания с нерабочей поверхности, либо закреплением груза на противоположной (облегченной) стороне детали (если это не мешает работе узла), что приводит к ее безразличному положению на стенде при нескольких повторных операциях балансировки.

Источник

25. Балансировка деталей и сборочных единиц при ремонте

Балансировка — это определение величины и места и устранение дисбаланса, то есть неуравновешенности быстровращающихся деталей и сборочных единиц, возникающей вследствие неоднородности материала, погрешностей изготовления и сборки и вызывающей дополнительные напряжения в деталях, вибрации, снижение точности и ресурса машины.

Различают неуравновешенности статическую и динамическую. В первом случае центр тяжести детали или узла не совпадает с осью вращения, что характерно для деталей, у которых диаметр больше длины.

Динамическая неуравновешенность характерна для деталей или узлов, длина которых значительно больше диаметра. При их вращении неуравновешенные массы будут находиться в разных плоскостях, перпендикулярных оси,- что приводит к возникновению пары центробежных сил, вызывающих вибрации и динамические нагрузки в машине.

Статическая балансировка, обычно применяемая в ремонтном деле, выполняется на призмах или на дисках. При балансировке на призмах деталь плотно насаживают на оправку, концы которой укладывают на две горизонтально расположенные призмы. Затем деталь слегка вращают и при ее остановке отмечают мелом нижнее положение, соответствующее утяжеленной части детали. В результате многократного повторения операции находят неуравновешенное (утяжеленное место). При балансировке на дисках оправку укладывают между двумя парами смонтированных на шарикоподшипниках дисков с параллельными осями. Такая балансировка точнее, так как деталь при этом вращается, а не перекатывается.

Балансировочный станок позволяет измерить центробежные силы или моменты этих сил, действующих на вал балансируемой детали, приведённой во вращательное движение. О величинах указанных сил или моментов судят по вызываемым этими силам колебаниям оси балансируемой детали, установленной на балансировочном станке.

26. Технология заделки трещин в корпусных деталях фигурными вставками

Трещины в корпусных деталях (головках и блоках цилиндров двигателей, картерах коробок передач, задних мостах и других деталях) можно устранить следующими двумя видами фигурных вставок.

Уплотняющие вставки применяют для заделки трещин длиной более 50 мм с обеспечением герметичности как толстостенных, так и тонкостенных деталей.

Для тонкостенных деталей используют вставки диаметром 4,8 мм, а для деталей с толщиной стенок 12. 18 мм — 6,8 мм. Для установки уплотняющей фигурной вставки сверлят отверстия диаметром 4,8 или 6,8 мм на глубину 3,5 или 6,5 мм за пределами конца трещины на расстояние 4. 5 или 5. 6 мм соответственно. Затем, используя специальный кондуктор, последовательно вдоль трещины сверлят такие же отверстия. Через каждые пять отверстий сверлят отверстия поперек трещины — по два с каждой стороны. Отверстия продувают сжатым воздухом, обезжиривают ацетоном, смазывают эпоксидным составом, устанавливают и расклепывают фигурные вставки. Вставки диаметром 6,8 мм помещают в отверстие в два ряда.

Стягивающие вставки используют для стягивания боковых кромок трещины на толстостенных деталях. В деталях сверлят по кондуктору перпендикулярно трещине четыре или шесть отверстий (по два или три отверстия с каждой стороны) диаметром, соответствующим диаметру вставки, с шагом, большим на 0,1 . 0,3, и глубиной 15 мм. Перемычку между отверстиями удаляют специальным пробойником в виде пластины шириной 1,8 или 3,0 мм в зависимости от размеров вставки.

Для выполнения работ по заделки трещин с использованием фигурных вставок используют следующее оборудование:

-сверлильную машину или электрическую дрель;

-шлифовальную машину или станок обдирочно-шлифовальный;

-пистолет для обдува детали сжатым воздухом;

-емкости с ацетоном и с составом на основе эпоксидной смолы.

Качество сварки и наплавки деталей во многом зависит от содержания в стали углерода и легирующих элементов. В зависимости от их содержания стали по свариваемости делятся на четыре группы. К основным признакам свариваемости относится склонность к образованию трещин и механические свойства сварочного соединения.

В первую группу входят хорошо сваривающиеся стали, содержащие углерода до 0,25% и легирующих элементов до 5% (Ст2, СтЗ, 08 и др.). Эти стали хорошо свариваются по обычной технологии, т.е. без предварительного подогрева и последующей термообработки. Однако применение термообработки не исключается для снятия внутренних напряжений. Для сварки применяют электроды типов Э-38, Э-42,

Ко второй группе относятся удовлетворительно сваривающиеся стали, содержащие углерода 0,3-0,35%, низколегированные (20ХНЗА, 20ХГСА, 30Х) и высоколегированные (12Х14А, 9Х14А, 30X13 и др.). При их сварке и наплавке трещины не образуются, но желательна последующая термообработка. Для сварки применяют электроды типа Э-46, Э- 46А, Э-50, для наплавки — Э-10Г2, Э-11ГЗ.

Третья группа представляет собой ограниченно сваривающиеся стали, склонные в обычных условиях сварки к образованию трещин. Это углеродистые стали 40, 45 и 50, низколегированные с содержанием углерода до 0,45% (30ХГС, 40ХМЮ и 45Л), высоколегированные (20Х18Н9, 36Х18Н25С2 и др.). При восстановлении деталей из этих сталей применяют электроды типа Э-50, Э-55 и Э-60, наплавочные — Э-11ГЗ и Э-12Г4. После сварки детали подвергают термической обработке.

К четвертой группе относятся плохо сваривающиеся стали. Они трудно поддаются сварке и подвержены образованию трещин. К этой группе относятся стали с содержанием углерода более 0,55% (стали 60, 65 и др. — ), низко- и среднелегированные (50Т, 50XFCA, 45ХНЗМФА и др.), высоколегированные с цементированными рабочими поверхностями (18ХНЗА, ЗХ2В8Ф и др.). При сварке и наплавке деталей применяют электроды типа Э-15Г5, Э-30Г2ХМ, Э-320Х25С2ГР и др. Чтобы предупредить образование трещин, необходимо предварительно подогреть деталь до температуры 200—300°С и провести последующую термообработку (нагрев детали до температуры 600°С и медленное охлаждение на воздухе).

Источник

Балансировка вращающихся деталей при ремонте машин

Для уравновешивания любой вращающейся детали необходимо, чтобы ее центр тяжести лежал на оси вращения, а центробежные моменты инерции были равны нулю. Несовпадение центра тяжести детали с осью вращения принято называть статической неуравновешенностью, а неравенство нулю центробежных моментов инерции — динамической неуравновешенностью.

4.1 Статическая балансировка деталей

Статическая неуравновешенность легко обнаруживается при установке детали опорными шейками на параллели или ролики. Обычно статической балансировке подвергаются детали, у которых диаметральные размеры намного превышают длину по оси вращения (маховики, диски, шкивы, рабочие колеса и т.п.), так как в этом случае динамической составляющей можно пренебречь.

При статической балансировке установкой пробных грузиков определяют места и величину дисбаланса. Неуравновешенность устраняют удалением эквивалентного количества материала с детали или установкой корректирующих грузов. Излишний материал у массивных деталей (маховики) удаляют сверлением или фрезерованием, а у тонкостенных (шкивы, диски, роторы) — эксцентрическим точением или шлифованием.

После устранения дисбаланса производят повторную (контрольную) балансировку. При превышении остаточного дисбаланса допустимой по техническим требованиям величины балансировку повторяют

4.2 Динамическая балансировка деталей

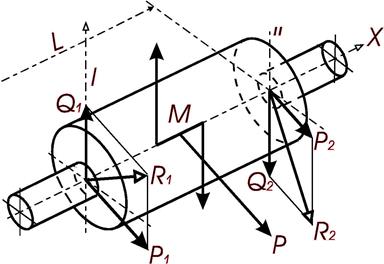

Динамической балансировке подвергают работающие при высоких скоростях вращающиеся детали или узлы в сборе, у которых длина по оси вращения превышает диаметральные размеры (например, бильные барабаны зерноуборочных комбайнов или коленчатые валы двигателей).

Даже в статически уравновешенной детали может быть неравномерное распределение массы по длине относительно оси, что при значительной частоте вращения создает момент центробежных сил на плече L (см. рисунок 1) и, следовательно, дополнительные нагрузки на опоры и вибрацию.

Неуравновешенность выявляют на специальных балансировочных машинах при вращении детали на рабочих скоростях и устраняют, как и при статической балансировке, только в двух или более плоскостях коррекции, выбираемых в зависимости от конструкции детали.

Динамическая балансировка исключает необходимость выполнения балансировки статической.

Для выполнения динамической балансировки необходимы установки, обеспечивающие вращение детали, контроль действующих при этом на опоры центробежных сил неуравновешенных масс или моментов этих сил, а также выявление плоскости расположения неуравновешенных масс.

Этим обстоятельством как раз и пользуются при динамической балансировке деталей. Для балансировки выбирают на детали две плоскости, перпендикулярные к оси вращения и удобные для установки уравновешивающих грузов или удаления части материала детали — так называемые плоскости коррекции. Станок настраивают так, чтобы можно было определить место и величину грузов, которые следует добавить (или удалить) в каждой из плоскостей для полного уравновешивания детали.

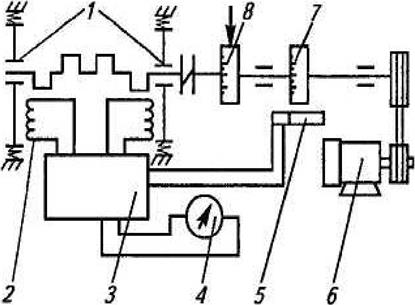

Динамическую неуравновешенность выявляют на балансировочных машинах. В ремонтном производстве наибольшее распространение получили электрические балансировочные машины с упругими опорами (см. рисунок 2).

Неуравновешенные массы детали вызывают механические колебания подвижных опор (1). С помощью датчиков (2) эти механические колебания преобразуются в электрические. Причем напряжение электрического тока в датчике прямо пропорционально величине механического колебания опоры, т.е. неуравновешенности. В измерительном устройстве (3) ток усиливается и прочитывается на миллиамперметре (4) в виде показаний дисбаланса.

Рисунок 2 Схема машины для динамической балансировки коленчатых валов:

1 — подвижные опоры (люльки); 2 — датчик колебаний; 3 блок усиления и измерения; 4 — миллиамперметр; 5 — лампа стробоскопа; 6 — электродвигатель; 7 — лимб стробоскопа; 8 — лимб отсчета угла поворота вала.

Угловое расположение неуравновешенных масс определяется стробоскопическим устройством. Стробоскопическая лампа управляется напряжением датчика колебаний, причем каждый раз, когда вектор неуравновешенных масс проходит горизонтальную плоскость с лицевой стороны станка, лампа (5) вспыхивает и отсвечивает определенную цифру на лимбе стробоскопа (8). Из-за стробоскопического эффекта цифры на лимбе кажутся неподвижными.

Фактическое место уравновешивания на детали определяется с помощью лимба (7), укрепленного на шпинделе. Цифра, отсчитанная по лимбу стробоскопа, совмещается с неподвижной стрелкой на станине. При этом центры неуравновешенных масс, приведенных к выбранным плоскостям коррекции, будут находиться с лицевой стороны станка в горизонтальной плоскости.

Для настройки и тарировки машина КИ-4274 укомплектована эталонным валом с тарировочным грузом, создающим дисбаланс в 300 гсм.

Источник