Внедрение методов бережливого производства (tpm) как средство совершенствования системы менеджмента качества промышленного предприятия

Эффективность работы предприятия складывается из множества факторов: эффективности процессов, персонала, оборудования. Простои, снижение скорости, необходимость ремонта и переналадки непосредственным образом влияют на прибыль предприятия. Одной из современных методик, позволяющих минимизировать негативное влияние этих факторов, является инструмент бережливого производства — система TPM.

TPM (Total Productive Maintenance — всеобщее обслуживание оборудования) — это один из инструментов бережливого производства, применение которого позволяет снизить потери, связанные с простоями оборудования из-за поломок [1].

Основные аспекты TPM:

- повышение производительности и срока службы оборудования за счет более качественного ухода и внимательного отношения к требованиям по эксплуатации;

- повышение производительности и качества обслуживания оборудования за счет обучения и повышения мотивации рабочих;

- коллективное выявление причин неисправностей, поиск возможностей повышения производительности за счет перепланировки рабочих помещений, изменения операций по переналадке [2].

Основное отличие TPM от других концепций состоит в вовлечении операторов в процесс технического обслуживания оборудования. Отказ от подхода: «Я — оператор, значит, работаю, вы — ремонтная бригада, значит ремонтируете».

Как правило, решение о внедрении тех или иных инструментов исходит от руководства, и здесь самое главное было создать необходимую информационную поддержку на всех уровнях, через которые простым и понятным языком доносится информация о предстоящих изменениях с описанием этапов реализации изменений, указанием подразделений, кого коснутся изменения, и их роли, а также выгод для работников соответствующих подразделений и компании в целом. Конечной целью информационной поддержки было сформировано понимание работников о том, что изменения необходимы и неизбежны.

На этапе информационной поддержки было описано текущее состояние и этапы преобразования, а также составлен план-график реализации проекта.

До начала внедрения проекта были обнаружены следующие проблемы:

- не проверялось состояние оборудования перед запуском;

- недостоверная информация об остановках производства;

- слабый фокус системы на предупредительных ремонтах;

- недостаток персонала в дежурной службе;

- технический персонал узко специализирован;

- отсутствует согласованность внутри ТО;

- слабо развита система поиска первопричин поломок.

Повышение эффективности инженерной службы осуществлялось в шесть этапов, где с третьего по пятый этапы шли параллельно:

- система обходов осмотров;

- изменение системы учета простоев;

- создание и внедрение системы ППР;

- обучение базовым ремонтам;

- реорганизация ТО;

- постоянное совершенствование системы [3].

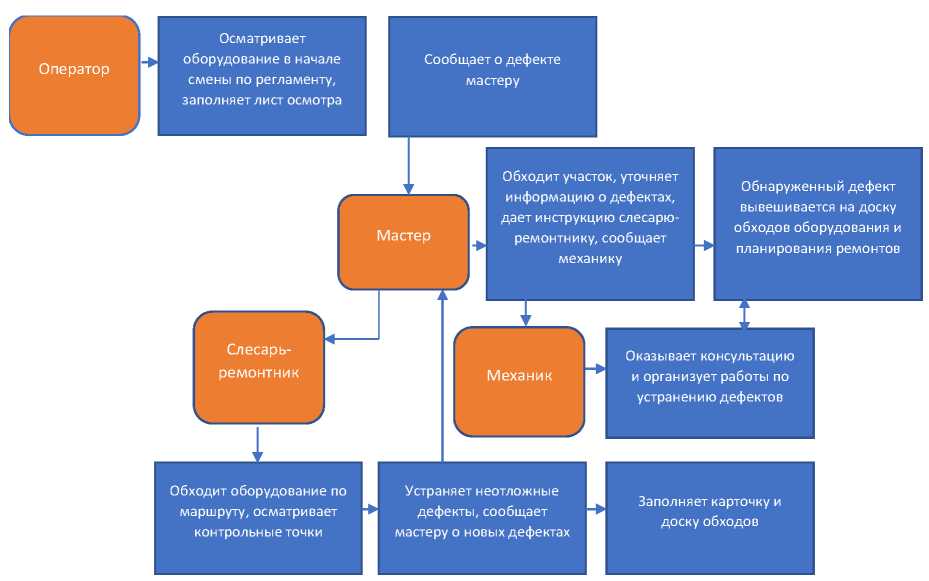

Следующим шагом по внедрению системы TPM стало разграничение зон ответственности подразделений и обозначение роли каждого участника. С самого начала реализации проекта главной целью было максимальное вовлечение работников соответствующих подразделений и формирование из них межфункциональной команды для разработки стандартов осмотра и обхода оборудования, регламентов взаимодействия между службами. В нее входили -специалист проекта ТРМ, мастер участка, лучший оператор, главный механик, слесарь инженерной службы и технолог, при необходимости также привлекался электрик. Привлекая работников из разных подразделений в совместную деятельность, удалось наладить конструктивное взаимодействие между подразделениями на базовом уровне.

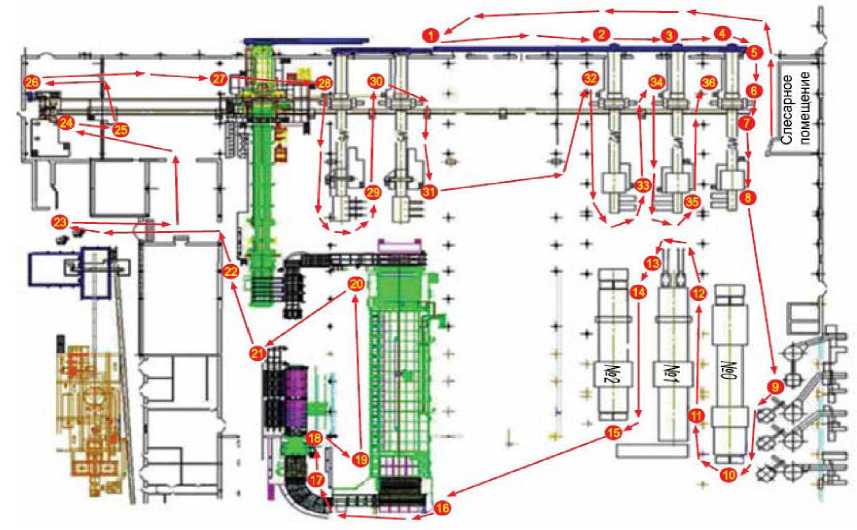

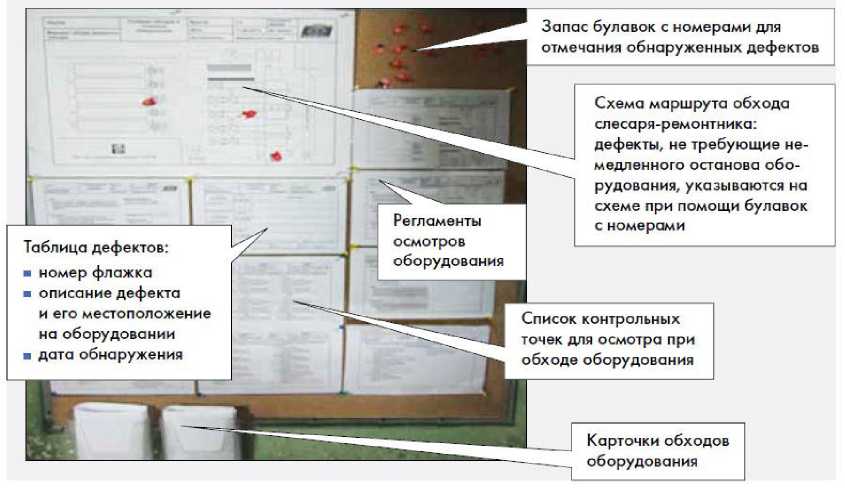

Результатом работы межфункциональной команды является разработанная и согласованная Система постоянной диагностики оборудования, которая включает в себя алгоритм взаимодействия между службами, стандарт обхода оборудования слесарем и визуальную поддержку в виде доски обхода представленные на рис. 1, 2 и 3 соответственно.

Рис. 1. Алгоритм взаимодействия между службами

Рис. 2. Визуализация маршрута обхода оборудования слесарем

Рис. 3. Пример визуальной поддержки: «Доска обходов оборудования слесарем», размещенная для инженерной службы

До внедрения проекта на предприятии фиксация и учет простоев велся в свободной форме, «кто как умеет», без четкой классификации. Сотрудники производственного отдела и инженерной службы фиксировали в своих формах, а по итогам месяца перекладывали вину друг на друга за часы простоев .Поэтому необходимо было разработать систему учета простоев с необходимой детализацией, простой, понятной, что в дальнейшем позволит проводить анализ и поиск первопричин простоев. Этап разработки и внедрения системы учета простоев был начат параллельно с разработкой необходимых нормативных документов.

Разработанная система учета простоев в рамках внедрения проекта системы TQM включала в себя:

- бланк регистрации простоев, где фиксировалось время остановок и ремонта, определялась группа простоя и указывалась причина простоя и действия по его устранению;

- каскад звонков — последовательное информирование о поломке, эскалация проблемы с четко определенными временными рамками;

- картографию линии — документ, позволяющий определить приоритет поломки, правильно скоординировать технический персонал.

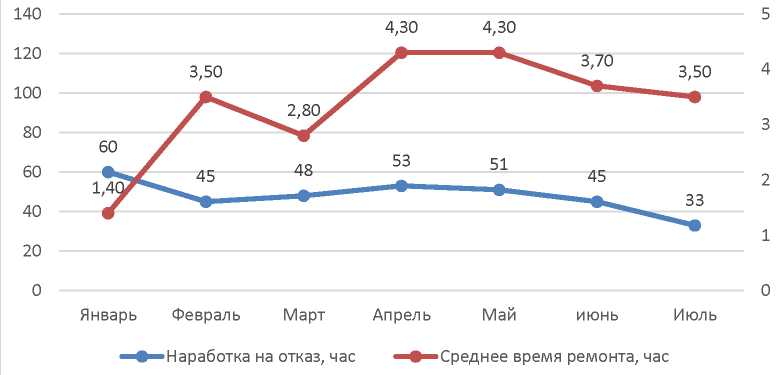

Система учета простоев также служит для построения показателей надежности оборудования, что в свою очередь является ключевым показателем эффективности (КПЭ) работы инженерной службы, представленный на рис. 4.

Индикаторы надежности

Рис. 4. Показатели надежности оборудования за период с января по июль 2019 года на промышленном предприятии

Одним из самых длительных и трудоемких этапов являлась разработка нарядов планово предупредительных ремонтов (ППР). В первую очередь наряды ППР разрабатывались на оборудование, которое являлось узким местом с точки зрения производительности.

На этапе построения системы управления запасными частями определился необходимый уровень запасов запчастей, была разработана номенклатура и правила управления запасными частями.Но сам по себе учет простоев не повлек за собой их сокращение, поэтому следующим этапом стала система анализа и поиска первопричин простоев. Особое внимание на данном этапе уделялось обучению инженерно-технических работников (ИТР): методам краткосрочного и среднесрочного планирования; методам анализа простоев и поиску первопричин неисправности.

При внедрении проекта ТРМ изменилась организационная структура технической службы. Суть изменений заключалась в выделении инженерного блока и формировании дежурной службы в составе слесаря, электрика, электронщика и начальника. Функция инженерного блока — это еженедельный анализ показателей надежности оборудования, анализ длительных простоев, корректировка карт и плана ППР, контроль качества выполнения ППР, участие в устранении сложных поломок, разработка корректирующих мероприятий, отслеживание и комплектация склада запчастей.

Таким образом, разработанная и внедренная система ТРМ на промышленном предприятии стала эффективным решением проблем, препятствующих постоянному совершенствованию системы менеджмента качества.

Волгоградский государственный технический университет ООО «ПО «Аквамаш»

Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

- Система ТРМ (англ.) — более четверти века в России. Японская теория. Российская практика. Опыт Консультационного сообщества «ТАИР» / Т. М. Куприянова, В. Е. Растимешин. — М. : ООО «Буки Веди», 2019. — 644 с.

- Вэйдер, М. Инструменты Бережливого производства: минируководство по внедрению методик Бережливого производства : пер. с англ. / М. Вэйдер. — М. : Альпина Бизнес Букс, 2015. — 125 с.

- Пшенникова, М. В. Система ТРМ: хроника внедрения / М. В. Пшенникова // Методы менеджмента качества. — 2015, № 10. — С. 18-19.

Источник

Внедрение методики Всеобщего обслуживания оборудования TPM

Что такое TPM?

Всеобщее обслуживание оборудования ( TPM — Total Productive Maintenance) — это система поддержания и улучшения целостности производственных и качественных систем с помощью машин, оборудования, процессов и сотрудников, которые повышают ценность бизнеса для организации.

TPM – это подход, цель которого заключается в обеспечении эффективной работы оборудования и продолжительности срока его службы.

Откуда пришло TPM?

Набор методов, впервые был использован в Японии в конце 60- начале 70-х годов. Nippondenso (в наст. время Denso Corp.) — первая компания, которая в 1971 году применила процесс TPM, направленный на то, чтобы каждый станок, участвующий в процессе производства, был постоянно готов к выполнению необходимых операций. Японская компания производила детали для компании Toyota. Этот опыт привел к признанию того, что лидерский настрой, привлекающий передовые команды к работе по улучшению в малых группах, является существенный элемент эффективной работы.

Кто разработал TPM?

Всеобщее обслуживание оборудования было разработано Сейичи Накадзимой (Seiichi Nakajima) в Японии в период с 1950 по 1970 год.

Seiichi Nakajima (1919-2015)

Классический процесс TPM Seiichi Nakajima состоял из 5 принципов, позже он был усовершенствован Японским институтом управления производством (JIPM) для включения многих уроков Бережливого производства (Lean Manufacturing), который состоит из 8 принципов.

8 принципов TPM:

- Автономное обслуживание. Оператор оборудования должен самостоятельно проводить осмотр работы по чистке, а также незначительные работы по техническому обслуживанию.

- Целенаправленное улучшение. Нацелено на предотвращение 7 видов потерь.

- Плановое техническое обслуживание. Обеспечение полной готовности оборудования, а также проведение мероприятий в области технического обслуживания.

- Управление качеством. Реализация цели «нулевых дефектов в качестве» в изделиях и оборудовании.

- Раннее управление оборудованием. Реализация запуска новых процессов.

- Образование и обучение персонала. Сотрудники должны быть обучены в соответствии с требованиями по улучшению квалификации для эксплуатации и технического ухода за оборудованием.

- Административный и офисный TPM. Потери устраняются в непрямых производственных подразделениях.

- Безопасность труда, окружающая среда и здравоохранение. Преобразование аварий на предприятии в «ноль дефектов».

Разберёмся для чего необходимо внедрять всеобщее обслуживание оборудования.

Преимущества TPM:

- Повышение эффективности технического обслуживания.

- Сокращение внепланового ремонта.

- Стабилизация и непрерывное улучшение процессов технического обслуживания и системы планово-предупредительного ремонта.

- Уменьшение расходов на техническое обслуживание.

- Увеличение производительности.

- Улучшение качества продукции.

- Снижение аварийности на производстве.

- Увеличение мощностей производства.

- Снижение себестоимости производства.

- Уменьшение потерь связанных с оборудованием (простои, брак, переналадки, медленный ход, переделка и доработка).

- Улучшение морального климата во всех отраслях промышленности и в сфере услуг.

Рассмотрим шаги, связанные с внедрением TPM в организации.

Шаги внедрения

- Анализ те ку щего состояния

- Упорядочение рабочего места

- Классификация планово-предупредительных работ по обслуживанию оборудования

- Определение действий по обслуживанию оборудования

- Проведение классификации отказов оборудования, определение признаков их появления и способов реагирования

- Применение статистических методов для отслеживания динамики работы оборудования

- Мониторинг состояния рабочего места и оборудования

В разделе «Бизнес-кейсы» Вы можете скачать полезные формы для самостоятельного внедрения Всеобщего ухода за оборудованием на Вашем предприятии.

Предприятия внедрившие Всеобщее обслуживание оборудования:

- Турецкий завод холодильног о оборудования «Arçelik»

- Материнская компания бренда «Beko»

- Заводы по производству упаковки «Tetra Pak»

- Завод «Зэкусэру»

- Завод «Цукуми» компании «Инода Сэмэнто»

- Завод «Сига» компании «Дайкин коге»

- Завод компании «Дайхацу Мотор» в Киото

- Компания «Хонда Мотор»

- Сингапурская компания » Нач индастриз «

- Бельгийское отделение » Вольво »

- » Проктэр энд Гэмбл «

- Группа » Дюпон «

- Чаеразвесочная фабрика «Юнилевер Липтон Брюссель» — дочернее подразделение бельгийского филиала фирмы «Юнилевер Бестфудз»

- Кондитерская фабрика «Сикисима Бэйкинг»

- Чаеразвесочная фабрика «Юнилевер Брук Бонд» входит в состав фирмы «Юнилевер Бестфудз» (Великобритания)

- Завод Пирелли (Pirelli) (г. Хехст, Оденвальд)

- Ford

- Eastman Kodak

- Harley Davidson

- Daimler Chrysler

- General Motors

- Motorola

- Philips

- Bosch

- Siemens

- Kraft Foods

- Colgate

- ОАО «КАМАЗ»

- ОАО «Северсталь»

- Калужская пивоваренная компания

- Завод «Автоприбор»

- Производитель продуктов питания «Чумак»

- Ярославский шинный завод (холдинг «СИБУР-Русские шины»)

- Чепецкий механический завод

- Челябинский завод по производству пластиковых окон (ООО «Эталон»)

- Кондитерская фабрике ОАО «Большевик» (в Москве) и др.

Задаётесь вопросом » Как внедрить TPM на предприятии? » , команда РусКонсалтПроект поможет Вам, звоните по телефону +7 (903) 331-22-82 или оставьте заявку на сайте.

Источник