Блок двигателя камаз 740 ремонт

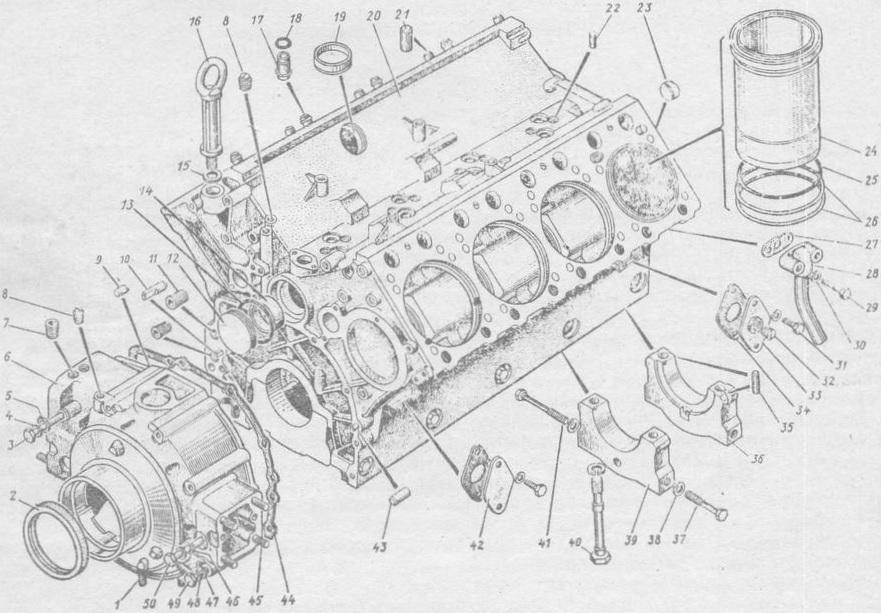

Блок цилиндров двигателя КамАЗ-740 V-образной конструкции показан на рис. 27.

Наиболее распространенными дефектами блоков цилиндров двигателей могут быть:

– трещины на стенках водяной рубашки блока цилиндров; трещины перемычек между цилиндрами;

– задиры, прижоги, деформация, износ или несоосность гнезд вкладышей коренных подшипников коленчатого вала;

– износ торцов 5 опоры коренной шейки коленчатого вала; износ отверстий во втулках распределительного вала; износ посадочных поверхностей под втулки распределительного вала;

– износ или деформация посадочных гнезд под гильзы цилиндров;

– коробление поверхностей сопряжения блока цилиндров с головками цилиндров;

– трещины в каналах масляной магистрали. Блок цилиндров двигателя КамАЗ-740 имеет 8 штук отдельных головок, изготовленных из алюминиевого сплава А1-4, которые устанавливают на каждый цилиндр.

Рекламные предложения на основе ваших интересов:

Рис. 27. Возможные дефекты блока цилиндров двигателя КамАЗ-740: 1 — трещины водяной рубашки; 2 — места коробления поверхностей сопряжения плоскостей разъема блока цилиндров с головками цилиндров; 3 — поверхность деформации или износа посадочных гнезд под гильзы цилиндров; 4 — поверхность деформации или износа гнезд вкладышей коренных подшипников; 5 — поверхность износа втулок распределительного вала; 6—гильза цилиндра

Наиболее распространены такие дефекты головок цилиндров:

– обрыв шпилек крепления форсунок и стоек коромысел;

– ослабление посадок седел клапанов;

– износ фасок седел клапанов;

– кавитационный износ отверстий (втулок), через которые проходит охлаждающая жидкость.

Трещины на стенках водяной рубашки блока цилиндров заваривают. Клеевые композиции для заделки трещин на стенках водяной рубашки блока цилиндров при их капитальном ремонте не применяют, так как под влиянием высокого теплового режима двигателя прочность клеевого состава нарушается.

Для заделки трещин на стенках блока цилиндров двигателя клеевые композиции могут быть применены только на непродолжительный период работы двигателя.

Заварку трещин на стенках водяной рубашки могут производить без подогрева и с подогревом блока по правилам сварки деталей, изготовленных из чугуна. Заварку трещин блока без подогрева производят электродуговой сваркой постоянным током обратной полярности. В процессе заварки нельзя допускать нагрев.

Для предотвращения распространения трещины по поверхности водяной рубашки она на конце засверливается. Диаметр сверла 3—5 мм. Трещину после засверливания разделывают под углом 90—120° на 1/3 толщины стенки по всей длине трещины с помощью шлифовальной машинки. Заварку трещины производят обратноступенчатым способом. Сначала заваривают концы трещины. Для этого отступают от засверленных концов на 8— 10 мм, накладывают небольшие участки швов по направлению к середине трещины. Далее трещину заваривают обратноступенчатым способом в любом удобном для сварщика направлении. После наложения каждого участка, сразу же после гашения дуги, шов следует проковать легкими ударами конусной части молотка. Очередной участок шва накладывают после того, как металл в зоне сварки остынет ниже температуры 50…60 °С. При сварке электрод наклоняют под углом 10- 15° от вертикали в сторону направления сварки. При таком положении электрода лучше просматривается сварочная ванна и легче вести процесс.

При сварке чугуна длина дуги должна быть равна диаметру электрода. Чем короче длина дуги, тем меньше глубина провара, и, наоборот, с удлинением дуги возрастает напряжение тока, увеличивается глубина расплавленного металла, возрастают его объем и ширина шва. Это в свою очередь приводит к повышению температуры стенок блока цилиндров более 60 °С и образованию трещин.

Заварку трещин могут производить в среде защитного газа (аргона) с применением полуавтомата А-547 или без него. Режимы заварки трещин при применении защитного газа (аргона): сила сварочного тока— 125—150 А; напряжение — 27—30 В. Давление аргона в зоне сварочной дуги 0,3—0,5 МПа; электродная проволока марки МНЖКТ; диаметр электродной проволоки 1,2 мм.

Заварку трещин без применения защитного газа производят электродами со специальной обмазкой, защищающей зону сварного шва от окисления при ее плавлении в виде оболочки.

Режимы заварки трещин без применения защитного газа: сила сварочного тока — 130 А; напряжение — 36 В; марка электродов: МНЧ-1, ОЗЧ-1, АНЧ-1, ЦЧ-3 или ЦЧ-4.

Заварка трещин этими электродами обеспечивает образование аустелитовой структуры наплавленного металла, которая способна противостоять возникновению сварных трещин. Шов после наплавки этими электродами легко обрабатывается режущим инструментом.

Институтом электросварки им. Е. О. Патона АН УССР разработан эффективный способ сварки проволокой ПАНЧ-11.

Полуавтоматическая сварка проволокой ПАНЧ-11 не требует специального оборудования. Для полуавтоматической сварки проволокой ПАНЧ-11 пригодны шланговые полуавтоматы А-547, А-547У, А-825, подающие проволоку диаметром от 1 до 1,6 мм в комплекте с выпрямителями ВС-200, ВС-300 или сварочными преобразователями с жесткой характеристикой.

Заварку трещин на стенках водяной рубашки блока с подогревом производят ацетиленовым пламенем горелки. В качестве присадочного материала используются чугунные прутки диаметром 5 мм. От окисления шов предохраняется бурой. Подогрев блока цилиндров производится до температуры 600…650 °С. Понижение температуры ниже 600 °С не допускается. В интервале температур 60…600 °С во время заварки трещины при быстром нагреве в результате соединения углерода с железом происходит образование карбида железа (белый чугун). В этом случае при охлаждении блока образуются большие внутренние напряжения с трещинами.

Задиры, прижоги, износ или несоосность гнезд вкладышей коренных подшипников коленчатого вала в блоке цилиндров двигателя устраняют расточкой в блоке гнезд под ремонтный размер на станке нижней борштанги для расточки постелей блока и втулок распределительного вала.

Овальность средних гнезд вкладышей относительно оси крайних гнезд должна быть не более 0,025 мм.

Изношенные отверстия под втулки распределительного вала восстанавливают расточкой на станке для расточки постелей блока под ремонтный размер верхней борштанги. После этого в отверстия для блока цилиндров запрессовывают втулки ремонтного распределителя.

При запрессовке втулок необходимо обеспечить совпадение масляных отверстий в блоке и втулках. После запрессовки в блок цилиндров втулки растачивают под ремонтный размер с учетом обеспечения размера диаметра опорных шеек распределительного вала и зазора между шейкой вала и втулкой.

Расточку постелей блока цилиндра под вкладыши коленчатого вала и втулки распределительного вала производят на станке одновременно двумя борштангами.

Вкладыши перед установкой b постели блока цилиндров и их крышки подвергают контролю в приспособлении. На посадочную поверхность вкладыша наносят слои краски, после чего вкладыш устанавливают в контрольное приспособление, как показано на рис. 28, извлекают из него и осматривают, пятно контакта от краски по наружной поверхности вкладыша должно быть не менее 90% от общей ее площади.

Рис. 28. Установка вкладышей в контрольное приспособление:

1 — вкладыш; 2 — упор; 3 — контрольное приспособление; 4 — постель контрольного приспособления; 5 — точка приложения силы; Н — размер для коренных вкладышей 50,01 ±0,01 мм; шатунных вкладышей 42,51+0,01 мм; Р— сила, прижимающая вкладыш к постели контрольного приспособления

Изношенные посадочные пояски под гильзы в блоке цилиндров растачиваются под ремонтный размер.

Блоки цилиндров, имеющие коробление поверхности сопряжения с головками цилиндров более 0,08 мм, восстанавливают шлифованием. Блок цилиндров устанавливают в приспособление и производят шлифование плоскости горизонтальным плоскошлифовальным станком до устранения коробления плоскости разъема.

Неплоскостность поверхностей головок цилиндров контролируется на поверочной плите щупом. Щуп, вставленный между головкой и поверочной плитой, по толщине должен быть не более 0,07 мм.

Изношенные внутренние поверхности отверстий под толкатели восстанавливают развертыванием под ремонтный размер на ра-диально-сверлильном станке.

Повреждение резьбы в блоке цилиндров восстанавливают постановкой резьбовых ввертышей.

После восстановления блок цилиндров должен отвечать следующим техническим требованиям:

– крышки коренных подшипников не должны быть разукомплектованы с блоком цилиндров;

– при испытании на герметичность водой под давлением не менее 0,4 МПа подтекание воды не допускается.

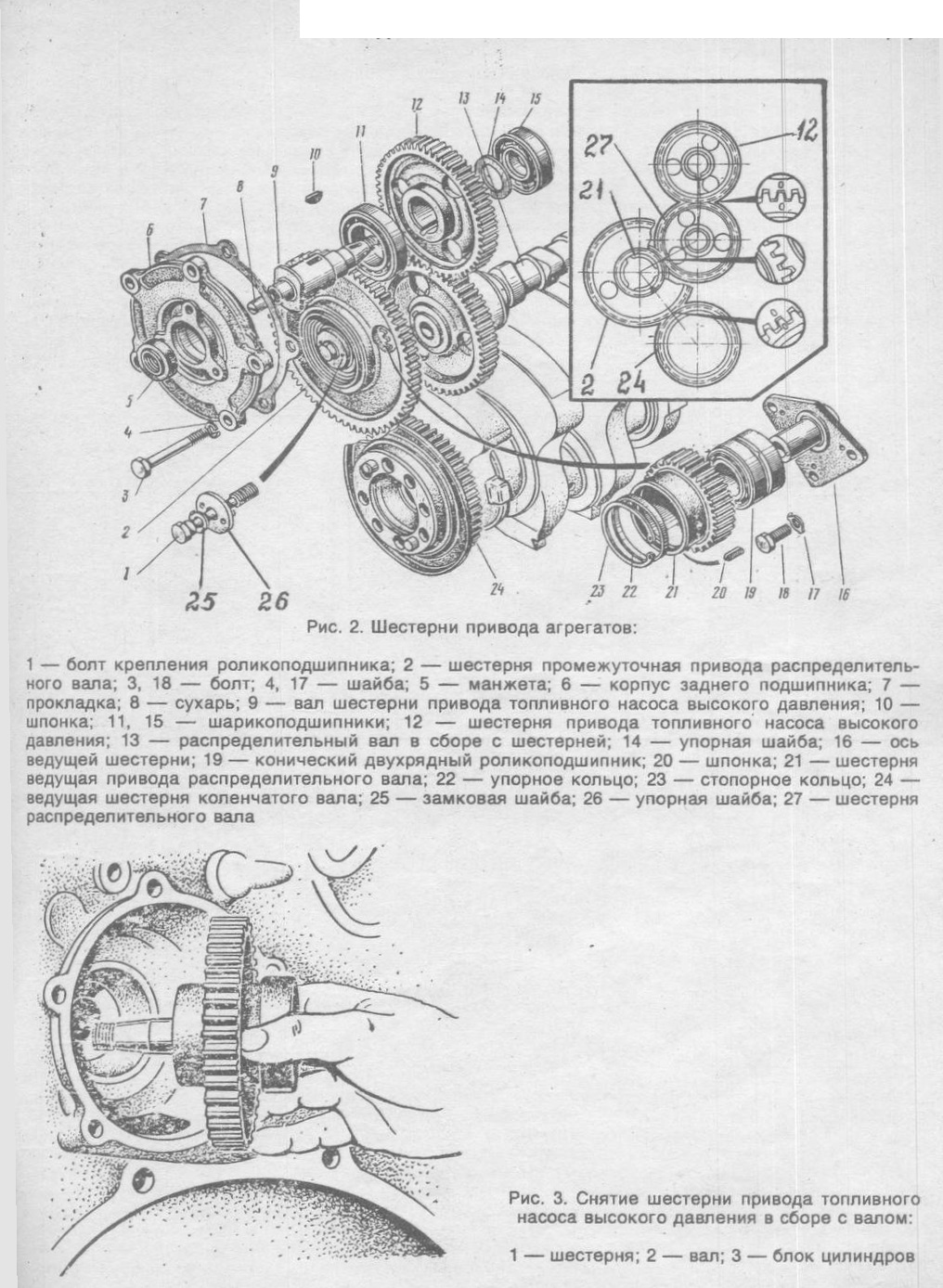

Расстяние между осями коленчатого вала и промежуточной шестерни (157,5 + 0,03) мм, а распределительного вала и промежуточной шестерни— (112,5 + 0,03) мм (замеряется индикаторным приспособлением).

Выпавшие заглушки водяной рубашки головок цилиндров заменяют новыми; оборванные шпильки вывертывают и вместо них ввертывают новые; ослабевшие седла клапанов извлекают; гнездо развертывают под ремонтный размер и вместо него запрессовывают гнездо ремонтного размера; изношенные фаски шлифуют и клапаны притирают по месту их посадки в гнездах.

Изношенные отверстия (втулки) для прохода охлаждающей жидкости восстанавливают запрессовкой в расточенное отверстие бронзовых втулок.

После восстановления головки цилиндров подвергают испытаниям в соответствии с требованиями ТУ на сборку и испытания.

Масляную магистраль головки цилиндра испытывают под давлением воздуха 0,6 МПа. Утечка воздуха допускается не более 8 см3/мин. Водяную рубашку головки цилиндра испытывают под давлением 0,3 МПа. Утечка воздуха допускается не более 15 см /мин.

Источник

Блок двигателя камаз 740 ремонт

ТЕКУЩИЙ РЕМОНТ KAMA3-5320, 5410, 5511, 4310 ЦЕХОВЫЕ РАБОТЫ

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1.2.

РЕМОНТ ДВИГАТЕЛЯ КамАЗ-740

Общая трудоемкость — 1350,0 чел. мин Исполнитель — слесарь по ремонту автомобилей 5-го разряда

ОБОРУДОВАНИЕ, ПРИБОРЫ, ИНСТРУМЕНТ

Кран-балка подвесная 0=2,0 тс ГОСТ 7890—73; стенд для разборки-сборки двигателя мод. 9194—019, Р-770 или Р-776; стенд для разборки-сборки коленчатого вала мод. 410—009; расходометр ГОСТ 11988—72; стенд для испытания масляных каналов блока цилиндров на герметичность мод. 470.086; стенд для испытания водяной рубашки блока цилиндров на герметичность мод. 470.087; пресс гидравлический Р-337; алмазно-расточный станок мод. 2705; пневмогайковерт ИП-3113; установка для мойки деталей мод. 196 М или «Тайфун»; пистолет для обдува деталей сжатым воздухом С-417; нутромер индикаторный 18—50 ГОСТ 9244-75; шаблон 8151—4672 для проверки расстояния от коленчатого вала до ввервдша; шаблон на размер 0,5 мм; набор щупов № 2 ГОСТ 882-75; приспособление для замера расстояния от шатунной шейки коленчатого вала до торца уплотнительного выступа гильзы цилиндра мод. 8701—4434; приспособление для контроля удлинения шатунных болтов 7813—4045; набор цифровых клеймило типу 06—7804—4001—01—08; приспособление для проверки биения торца маховика относительно оси коленвала мод. ПРИ-1П ТУ 2—034—468—71; рукоятка динамометрическая мод. 131 М; ключ динамометрический мод. ПИМ-1754; подвеска для транспортировки и установки двигателя мод. 130.219.00.000.000; подвеска для снятия-установки гидромуфты привода в сборе с передней крышкой мод. 170.86; подвеска для коленчатого вала мод. 170.081; подвеска для снятия-установки маховика мод. 170.012; головки сменные 13, 17, 19, 24 мм ГОСТ 25604—83; удлинитель L=250 мм ГОСТ 25600—83; ключ с присоединительным квадратом ГОСТ 25601—83; отвертки 6,5 мм; 8,0 мм; 10,0 мм ГОСТ 17199—71; ключ гаечный кольцевой 13 мм ГОСТ 2906—80; молоток слесарный стальной ГОСТ 2316—77; молоток медный мод. ПИМ-1468—17—370; молоток из твердых пород дерева; зубило слесарное ГОСТ 7211—86; пассатижи специальные для снятия и установки пружинных стопорных колец И 801.23.000; пассатижи с удлиненными губками ГОСТ 17440—86; вставка специальная для отворачивания и заворачивания рым-болта; рычаг для поворота коленчатого вала двигателя 7829—4087 или 7829—4063; съемник крышки нижней головки шатуна И 801.17.000; съемник шестерни и заднего противовеса коленчатого вала И 801.01.000, съемник для снятия крышек коренных подшипников коленчатого вала И 801.18.000; съемник для снятия гильз И 801.05.000; съемник полумуфты отбора мощности 7700—4188; съемник подшипника с заднего конца коленчатого вала 7700—4186; съемник штифтов 3570; приспособление для расборки-сборки поршня с шатуном и кольцами 7822—4034; приспособление для снятия-установки поршневых колец И 801.08.000; приспособление для запрессовки гильз цилиндров в блок 7823—4021; оправка для установки поршня с поршневыми кольцами в гильзу цилиндров И 801.00.001—01; оправка для установки картера маховика 7890—4107; приспособление для регулировки тепловых зазоров двигателя И 801.14.000; оправка для снятия корпуса заднего подшипника привода ТНВД; латунная оправка для выбивания поршня в сборе из блока цилиндров; оправка с крючком для снятия заглушек шатунных шеек; оправка для снятия маслоотражателя с распределительной шестерней 7853—4084; оправка для выпрессовки втулки верхней головки шатуна (трубчатая Днар=49 мм, Двн = 40 мм, L = 100 мм); оправка для удаления и установки поршневого пальца в отверстие поршня и шатуна 7853—4045; переходная головка (присоединительный квадрат — отвертка); оправка для запрессовки подшипника в гнездо заднего конца коленчатого вала (трубчатая, Днар = 52 мм, 28

Двн=25 мм, L=100 мм); оправка для запрессовки установочного штифта в отверстие переднего конца коленчатого вала (Днар=25 мм, Двн = 14 мм, Ьнар = 50 мм; 1вн=7 мм); оправка для запрессовки заглушек коленчатого вала 7880—4043; оправка для развальцовки заглушек коленчатого вала 7860—4042; оправка для запрессовки полумуфты отбора*мощности (трубчатая Днар = 45 мм, Двн=28 мм, L= 100 мм;) оправка для запрессовки установочного штифта в’отверстие Заднего конца коленчатого вала (Днар = 25 мм, Двн = 14 мм, Lнар=50 мм, 1вн = 10 мм); лопатка Деревянная для снятия прокладок; верстак слесарный; ванна для масла с подогревом мод. 2343; емкость с сухим льдом; рукавицы защитные; клещи кузнечные; кисть волосяная КФК-8 ГОСТ 10597—70; емкость с моторным маслом; салфетка ГОСТ 211220—75; емкость с графитной смазкой; лопатка деревянная

РАЗБОРКА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость —410,0 чел. мин

1. Установить подразборный двигатель на стенд для разборки, сборки.

(Кран-балка, подвеска, стенд).

2. Вывернуть рым-болт 16 (Рис. 1) передний, снять регулировочные шайбы 15.

3. Отвернуть болты 3 (Рис. 2) с шайбами 4 крепления корпуса 6 заднего подшипника в сборе с манжетой 5, снять корпус 6 и прокладку 7 корпуса заднего подшипника привода ТНВД.

(Головка сменная 17 мм, ключ с п. к., оправка, молоток, отвертка 8,0 мм).

4. Снять шестерню 1 (Рис. 3) привода ТНВД в сборе с валом 2.

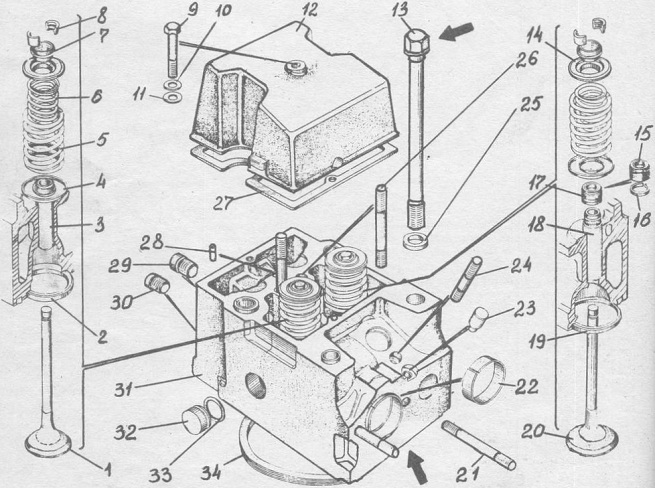

5. Отвернуть болты 13 (Рис. 4) с шайбами 25 крепления головки блока цилиндров и снять головку 31 блока цилиндров с клапанами 1 и 21 в сборе с блока цилиндров. (Головка сменная 19 мм, ключ с п. к.).

6. Снять уплотнительное кольцо 34 и прокладку головки цилиндра с блока цилиндров. (Лопатка для снятия прокладок).

7. Вынуть штанги толкателей в сборе из блока цилиндров.

8. Повторить работы 5—7 для остальных семи цилиндров.

9. Отвернуть болты 5 (Рис. 5) с шайбами 2 и 3 крепления выключателя гидромуфты к нагнетательному патрубку и снять выключатель 1 гидромуфты с двигателя. (Ключ гаечный кольцевой

10. Отвернуть болты 3, 49, 50 (Рис. 1) с шайбами 4, 5, 47, 48 крепления передней крышки 6 к блоку цилиндров 20, снять гидромуфту привода вентилятора в сборе с передней крышкой 6 и . прокладку 44 с переднего торца блока цилиндров. (Головка сменная 17 мм, ключ с п. к., лопаточка для снятия прокладок, кран-балка, подвеска для снятия установки гидромуфты привода в сборе с передней крышкой.

11. Вынуть вал привода гидромуфты.

12. Отогнуть усы замковых шайб 40 (Рис. 6), отвернуть болты 41 крепления с шайбами полумуфты отбора мощности к коленчатому валу и снять полумуфту 39 отбора мощности с коленчатого вала 7. (Зубило, молоток, головка сменная 17 мм, ключ с п. к., отвертка 6,5 мм).

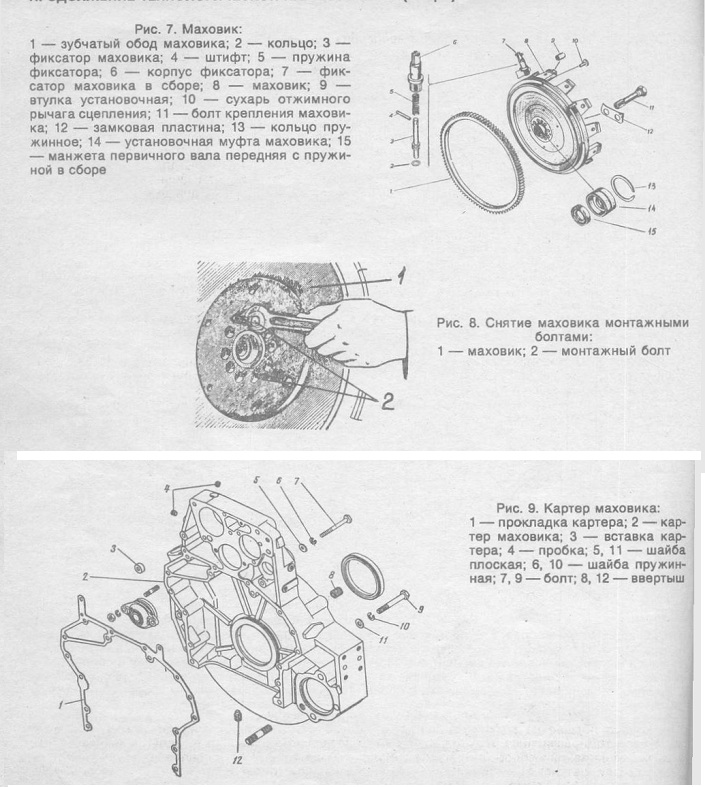

13. Разогнуть усики замковых пластин 12 (Рис. 7) болтов крепления маховика к коленвалу. Работу выполнять на двигателях до № 75800. (Зубило, молоток).

14. Отвернуть болты 11 крепления маховика. (Головка сменная 19 мм, ключ с п. к.).

15. Снять замковые пластины 12. Работу выполнять на двигателях до № 75800.

16. Завернуть два технологических болта 2 (Рис. 8) в отверстия маховика до упора в торец ступицы и снять маховик 1. Болты заворачивать попеременно на несколько оборотов. (Головка

сменная 17 мм, кран-балка, подвеска для снятия-установки маховика, ключ с присоединительным квадратом).

17. Отвернуть болты 7 и 9 (Рис.9) крепления с шайбами 5, 6, 10 и 11 картера маховика к блоку цилиндров, снять картер 2 маховика в сборе и прокладку 1 с блока цилиндров. (Головки сменные 17 и 19 мм, с п. к., лопатка для снятия прокладок).

18. Повернуть двигатель на стенде в верхнее положение картером блока цилиндров. (Стенд).

19. Повернуть коленчатый вал так, чтобы шатунная шейка 1-го и 5-го цилиндров находилась в нижней мертвой точке (НМТ). Отсчет нумерации шеек вести от передней части коленчатого вала. (Рычаг).

Рис. 1. Блок цилиндров с передней крышкой, гильза цилиндра:

1, 45 — шпилька; 2 — сальник передней крышки; 3, 29, 31, 37, 40, 41, 49, 50 — болт; 4, 30, 48 — шайба пружинная; 5, 38, 46, 47 — шайба плоская; 6 — крышка блока передняя; 7, 8, 11, 32 — пробка; 9, 10, 35 — штифт установочный; 12 — заглушка отверстия распределительного вала; 13 — кольцо уплотнительное; 14 — втулка распределительного вала; 15 — шайба регулировочная рым-болта; 16 — рым-болт; 17 — втулка с уплотнительными кольцами в сборе; 18 — уплотнительное кольцо втулки; 19 — заглушка чашечная; 20 — блок цилиндров; 21 — цилиндрический установочный штифт; 22 — штифт направляющий; 23 — заглушка чашечная; 24 — гильза цилиндра; 25 — верхнее уплотнительное кольцо гильзы; 26 — уплотнительное кольцо гильзы; 27 — прокладка; 28 — трубка! сливная; 33 — заглушка водяной полости; 34 — прокладка заглушки; 36 — задняя крышка; коренного подшипника; 39 — крышка коренного подшипника; 42 — заглушка водяной полости; 43 — штифт цилиндрический; 44 — прокладка передней крышки блока 30

Рис. 4. Головка цилиндра с клапанами:

1 — клапан выпускной; 2 — седло выпускного клапана; 3 — направляющая втулка выпускного клапана; 4 — пружинная шайба клапана; 5 — наружная пружина клапана; 6 — внутренняя пружина клапана; 7 — втулка тарелки; 8 — сухарь клапана; 9 — болт крепления крышки головки блока цилиндров; 10 — шайба плоская; 11, 25 — шайба; 12 — крышка головки блока цилиндров; 13 — болт крепления головки блока цилиндров; 14 — тарелка пружин клапана; 15 — уплотнительная манжета впускного клапана; 16 — кольцо манжеты; 17 — уплотнительная манжета впускного клапана в сборе; 18 — направляющая втулка впускного клапана; 19 — седло впускного клапана; 20 — клапан впускной; 21 — шпилька крепления патрубка выпускного коллектора; 22 — предохранительная втулка прокладки патрубка; 23 — опора скобы; 24 1— шпилька крепления скобы; 26 — шпилька крепления стойки коромысел; 27 — прокладка крышки головки блока цилиндров; .28 — штифт стойки оси коромысел; 29 — ввертыш крепления впускного коллектора; 30 — ввертыш крепления водяной трубы; 31 — головка блока цилиндров; 32 — заглушка головки блока цилиндров; 33 — уплотнительное кольцо заглушки; 34 — кольцо уплотнительное газового стыка

20. Отвернут!> гайки 11 (Рис. 10) болтов 9 крепления крышки 10 шатуна 1-го цилиндра к шатуну, установить на крышку шатуна съемник показанный на Рис. 11, снять крышку 10 (Рис. 10) шатуна, вынуть шатунные болты 9 и уложить их по порядку на верстак. Повторить операцию по снятию крышки шатуна 5-го цилиндра. На крышках шатунов должны быть выбиты номера цилиндров. (Головка сменная 19 мм, ключ с п. к., верстак слесарный, съемник крышек шатунов).

21. Повернуть коленчатый вал так, чтобы шатунная шейка 1-го и 5-го цилиндров находилась в верхней мертвой точке (ВМТ), легкими ударами молотка через оправку по приливам под болты крепления крышки шатуна 5-го цилиндра выбить поршень 6 в сборе с шатуном 8 и кольцами 2, 3 и 13 из блока цилиндров и уложить на верстак. Повторить операцию для снятия поршня в сборе для 1-го цилиндра. На шатунах должны быть выбиты номера цилиндров. (Рычаг для поворота коленчатого вала, верстак слесарный, латунная оправка для выбивания поршня, молоток).

22. Вынуть из крышки 10 шатуна и нижней головки шатуна 8 вкладыши 12.

23. Установить крышку 10 шатуна на шатун 8, установить болты 9 крепления и завернуть гайки 11. (Головка сменная 19 мм, ключ с п. к.).

24. Повторить работы 19—23 для снятия остальных 7 шатунов с поршнем в сборе.

25. Отогнуть усы замковой шайбы 25 (Рис.2), вывернуть болт 1 крепления с шайбами 25 и 26 ведущей шестерни 21 привода распределительного вала. (Молоток, зубило,- головка сменная 19 мм, ключ с п. к.).

26. Снять шестерню 21 привода распределительного вала в сборе с промежуточной шестерней 2 привода распредвала с оси 16 ведущей шестерни привода распределительного вала. (Съемник И-801.01.000).

27. Отогнуть усы замковых шайб 17, отвернуть болты 18 крепления с шайбами оси 16 ведущей шестерни привода распредвала и снять ось 16 с блока цилиндров. (Зубило, молоток, головка сменная 17 мм, ключ с п. к.).

28. Отвернуть стяжные болты 37 (Рис.1) крышек 36, 39 подшипника коленчатого вала. (Головка сменная 19 мм, ключ с п. к.).

Источник