- Вагонник

- воскресенье, 3 августа 2014 г.

- Периодичность и сроки ремонта, техническое обслуживание буксового узла

- Буксовые узлы: описание, неисправности, конструкция и ремонт

- Устройство узла

- Составные части узла

- Способ соединения

- Какие неисправности буксового узла могут возникнуть?

- Признаки неисправности узла

- Безопасность движения

- Букса электровоза

- Что нужно проверить при ремонте

Вагонник

воскресенье, 3 августа 2014 г.

Периодичность и сроки ремонта, техническое обслуживание буксового узла

В процессе эксплуатации буксового узла происходят естественный износ и старение элементов, а также повреждение буксового узла из-за неисправностей подшипников или аварии.

Для буксовых узлов техническое обслуживание и ремонт выполняются в сроки и по нормативам, установленным системой технического обслуживания и ремонта буксового узла согласно инструкции ЗЦВ-РК.

Для содержания буксового узла с подшипником качения в исправном состоянии предусмотрен их контроль в эксплуатации и выполнение промежуточной и полной ревизии.

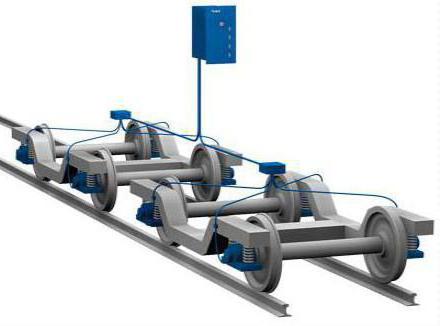

Для контроля за состоянием буксового узла в пути следования применяются системы бесконтактного обнаружения нагретых букс в поездах – ДИСК, ПОНАБ. Принцип действия диагностических систем основан на восприятии аппаратурой импульсов инфракрасного излучения от греющихся букс с преобразованием этих импульсов в электрические сигналы, их обработкой и передачей информации о наличии и расположении перегретых букс в поезде. Устройства ДИСК и ПОНАБ во многом способствуют своевременному выявлению неисправных буксовых узлов и повышению безопасности движения.

Встречая поезда с ходу, осмотрщики вагонов, используя признаки, выявляют неисправные буксы при движении вагонов.

После остановки состава каждый буксовый узел должен быть тщательно проконтролирован в следующем порядке:

- проверить состояние колесной пары;

- проверить нагрев буксы и сравнить его с другими буксами этого состава;

- осмотреть крышки, корпус буксы, лабиринтное кольцо;

- путем обстукивания смотровой крышки определить исправное состояние торцевого крепления.

По внешним признакам выявляют неисправные буксы, температура котрых не отличается от температуры исправных.

Степень нагрева букс определяется на ощупь. Нагрев букс с одной стороны поезда должен быть одинаков. Повышенный нагрев корпуса может быть из-за чрезмерного количества смазки, установленной в буксу при монтаже. Такой нагрев происходит непосредственно после ремонта, сроки которого необходимо уточнить по бирке. Этот нагрев должен прекратиться через 500-600 км. Если нагрев происходит из-за заездания в лабиринтном уплотнении или дефектов подшипников, колесная пара должна быть отправлена для полного освидетельствования.

По смотровой крышке, чуть ниже ее середины, наносят легкий удар молотком. Если имеется излом болтов стопорной планки или тарельчатой шайбы, изломана стопорная планка, отвернулась гайка – будет слышен двойной удар или дребезжащий звук.

Повреждение торцевого крепления, проворот внутренних колец, разрушение подшипников можно выявить специальным шаблоном. Клиновый выступ шаблона вводится внизу и вверху между корпусом буксы и лабиринтным кольцом. Если шаблон входит в зазор вверху и внизу на одинаковое расстояние, букса исправна. Если шаблон в верхней части входит меньше, чем в нижней, то неисправен задний подшипник; если он в верхней части входит больше, чем в нижней, то неисправен передний подшипник. Допустимой является разность зазоров сверху и снизу корпуса не более 1 мм.

Вырезом в основании шаблона глубиной 1,7 мм проверяют смещение корпуса буксы относительно лабиринтного кольца, которое допускается не более 1,4 мм. Смещение на большую величину позволяет выявить ослабление или повреждение торцевого крепления подшипников на оси. Данная неисправность может быть выявлена с помощью крючка. Проводя крючком по месту соединения корпуса буксы с лабиринтным кольцом, определяют величину смещения корпуса. Торцевое крепление исправно, если крючок зацепится за корпус буксы. Торцевое крепление повреждено, если крючок соскочит с лабиринтного кольца на корпус буксы.

Внешним осмотром выявляют повреждения смотровых крышек, ослабление их болтовых креплений.

На колесные пары, у которых неисправности буксового узла обнаружены визуально, по внешним признакам, на внутренней поверхности диска колеса наносят меловую надпись «по внешним признакам», а при обнаружении нагрева букс приборами ДИСК (ПОНАБ) наносят надпись «Аварийная – ДИСК (ПОНАБ). При обнаружении любой неисправности, выявленной по внешним признакам нагрева букс, осмотрщики вагонов принимают решение о методах ее устранения. Если установить причину нагрева буксы невозможно, колесная пара должна быть отправлена в роликовый цех вагонного депо для ревизии.

Промежуточная ревизия производится при обыкновенном освидетельствовании колесных пар, при их обточке без разборки букс, при единой технической ревизии пассажирских вагонов и по отдельным указаниям в качестве профилактической меры.

При промежуточной ревизии для контроля технического состояния буксы применяется установка для диагностирования подшипников. Установка выявляет также такие неисправности подшипников, как отколы бортов колец и торцов роликов, усталостные и коррозионные раковины на дорожках качения колец и поверхности роликов, задиры на кольцах и роликах, ползуны на поверхности роликов, изломы упорного кольца и другие дефекты. Установка включает стенд для вращения колесной пары и диагностический блок, от которого к корпусам букс проводятся датчики. При обнаружении неисправностей буксового узла, колесная пара направляется на полную ревизию букс. Перед производством промежуточной ревизии у выкаченных колесных пар буксы проворачивают для определения неисправностей на слух. При обнаружении толчков и ненормального шума производят полную ревизию. Контролируют надежность болтовых соединений смотровых и крепительных крышек, состояние лабиринтного уплотнения. Крышки и передние части букс протирают, снимают смотровую и крепительную крышку. Места прилегания крышек очищают от грязи и протирают, снятая крышка укладывается в закрываемый ящик внутренней стороной вверх. Из передней части буксы выбирают смазку и перекладывают в снятую крышку для дальнейшего ее использования. При этом необходимо соблюдать условия, исключающие попадания в крышку и буксу различных загрязнений.

При осмотре буксы определяют состояние смазки. Загрязнение смазки определяют визуально после растирания ее количества на тыльной стороне ладони. Буксы с загрязненной смазкой направляют в полную ревизию. Потемнение смазки не является основанием для браковки.

Разработан прибор для определения качества проб смазки при производстве промежуточной ревизии роликовых букс. Для проверки смазки после снятия смотровых (крепительных) крышек берут из каждой буксы пробы по 4-5 грамм. Пробы смазки закладывают в прозрачный стакан емкостью 250-300 мл. В стакан наливают 100 мл, предварительно нагретого в водной бане до t 70-90 С, бензина. Содержимое стакана тщательно перемешивают деревянной палочкой до получения однородной смеси. Если в смазке есть металлические частицы, они выпадают на дно стакана. Стакан с раствором помещают в отверстие в верхней части прибора (рис.3) и включают прибор. Для определения содержания в смазке металлических примесей используют магнит, который вмонтирован в деревянную палочку. При перемещении палочки по дну стакана за магнитом увлекаются металлические частицы, перемещение которых наблюдают в зеркале прибора. По отражению в зеркале золотистой россыпи можно судить о наличии в смазке цветных металлов. Белый цвет смазки и ее неприлипаемость к стенкам стакана свидетельствует о наличии воды.

В эксплуатации допускается наличие в смазке ЛЗ-ЦНИ механических примесей не более 1%, воды не более 1%. При хорошем состоянии смазки производят дальнейший осмотр переднего подшипника и деталей торцевого крепления. При обнаружении трещин, изломов или других неисправностей подшипника буксу подвергают полной ревизии. При удовлетворительном состоянии подшипника контролируется стопорная планка или торцовая шайба, а также болты их крепления, ослабленные болты подтягиваются. При ослаблении болтов заменяют пружинные шайбы. Неисправную проволоку болтов стопорной планки необходимо заменить. Прочность крепления торцовой гайки проверяют ударами слесарного молотка по оправе, упираемой в шлиц гайки или в одну из граней коронки. Проверку следует производить в обе стороны вращения гайки. Если ревизия выполняется при обыкновенном освидетельствовании колесной пары, независимо от состояния деталей крепления, снимают стопорную планку и подтягивают гайку. Колесную пару и гайку М110-4 с поврежденной резьбой к дальнейшей эксплуатации не допускают.

При торцовом креплении подшипников шайбой болты М20 освобождают от стопорения, а вращением по часовой стрелке динамометрическим ключом проверяют усилие их затяжки. При наличии хотя бы одного из болтов с крутящим моментом менее 50 нм, все болты откручивают и проверяют состояние резьбы болтов и резьбовых отверстий в оси. При обнаружении задиров, повреждений мест перехода от головки болта к стержню или других неисправностей болты заменяют. При обнаружении обрыва более трех первых ниток резьбы в резьбовых отверстиях оси или затруднениях при завертывании болтов крепления, резьбовые отверстия разрешается исправлять метчиком. При повреждении более шести ниток резьбы в резьбовых отв-х колесную пару не допускают к эксплуатации до специального указания. Болты, имеющие затяжку крутящим моментом более 50 нм, подтягивают усилием 230-250 нм. Затяжку производят равномерно. Завинчивание трех болтов производят дважды по периметру, а четырех – по схеме 1-2-3-4-3-4-2-1 с последующим их стопорением шайбой. При обточке поверхности катания колес взамен снятой смотровой или крепительной крышки устанавливают временную с отверстием для прохода центра станка. После обточки колесной пары временную крышку снимают, проверяют состояние смазки и надежность торцевого крепления. После каждой обточки при обыкновенном освидетельствовании колесных пар под правый верхний болт крепительной крышки ставят дополнительную бирку, на которую наносят данные о месте, времени и порядковом номере обточки колесной пары. При исправном состоянии смазки, переднего подшипника и деталей крепления в буксу закладывают ранее удаленную и при необходимости добавляют свежую смазку из расчета 1/3 свободного пространства передней части буксы, а затем ставят крышки. Между крышками ставят резиновую прокладку, новую или исправную, бывшую в употреблении. Между крепительной крышкой и корпусом устанавливают резиновое кольцо.

О проведении промежуточной ревизии на крышку буксы, наносят белой масляной краской надпись о времени, месте выполнения ревизии, а именно: букву Р, месяц, две последние цифры года и присвоенный номер вагонного депо или завода. Результаты ревизии заносят в журнал ВУ-92.

Полная ревизия производится полном освидетельствовании колесных пар, недопустимом нагреве букс, разрушении буксового узла, отсутствии бирки или неясности клейм на ней и при выполнении сварочных работ на вагоне или тележки без соблюдения требований ревизии подвергают обе буксы одной колесной пары. При полной ревизии букс необходимо выполнить работы по демонтажу, промывке, осмотру и проверке деталей букс. При необходимости детали буксового узла ремонтируют или заменяют на исправные, а затем буксовые узлы вновь монтируют. Полную ревизию производят под контролем мастера, имеющего удостоверение на право производства полного освидетельствования колесных пар и полной ревизии букс.

Источник

Буксовые узлы: описание, неисправности, конструкция и ремонт

Буксовые узлы служат для того, чтобы передавать давление вагона, которое он создает, действуя на шейки колесных пар, а также для того, чтобы ограничить продольное и поперечное сечение этой пары.

Устройство узла

Если говорить об устройстве буксового узла, то важно сразу отметить, что он является важнейшей составляющей частью колесной пары вагона. Установка или же демонтаж этого элемента проходит также совместно с монтажом или заменой колесной пары. Кроме того, что было описано выше, узел также предназначается для того, чтобы установить прочное соединение между парой колес и рамой тележки. Зацепление осуществляется через надбуксовые рессорные подвешивания. Еще одной задачей, для которой предназначается буксовый узел вагона, стало хранение смазки для роликовых подшипников. Другими словами, эта деталь является своеобразной емкостью. Этот элемент также ограничивает ненужное движение пары колес относительно рамы тележки и передает нагрузку массы вагона на шейку оси.

Составные части узла

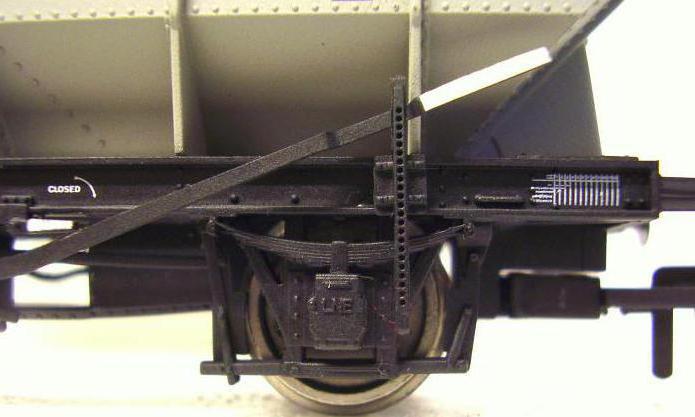

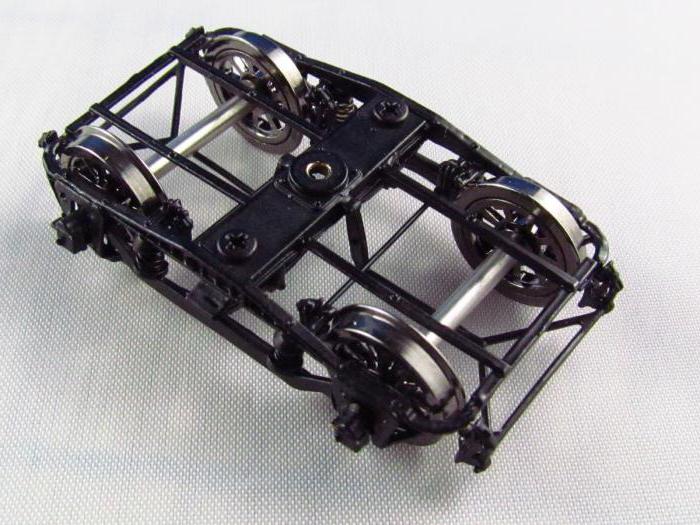

Буксовый узел грузового вагона состоит из большого количества частей.

Первая часть — это корпус с приливами, которые предназначаются для рессорного подвешивания.

Второй элемент узла — это лабиринтное кольцо. Месторасположение этой детали — задняя крышка корпуса буксы. Оно напрессовывается на предподступичную часть оси.

Следующий элемент — это роликовые подшипники. Этот элемент узла состоит из внутреннего кольца, имеет сепаратор с цилиндрическими роликами и имеет наружное кольцо.

Далее, небольшая деталь, которая называется упорным кольцом и располагается между роликовыми подшипниками.

Еще одно устройство, которое предназначено для установки наружного подшипника — это стопорное кольцо.

Тарельчатая шайба или же корончатая гайка необходимы для того, чтобы осуществить торцевое крепление.

Буксовый узел также имеет крепительную крышку, войлочные и резиновые прокладки между деталями и смотровую крышку.

Все эти элементы соединены в единый узел, который и получил название буксы.

Способ соединения

В настоящее время существует два вида крепления узла к тележке. Называются они челюстной и бесчелюстной.

Если говорить о втором варианте исполнения, то в этом случае корпус узла, к примеру с пассажирского вагона, будет иметь два кронштейна, которые предназначены для осуществления такой процедуры установки узла, как надбуксовое рессорное подвешивание. Детали крепления узла обладают отверстиями, через которые они крепятся к раме тележки при помощи такой детали, как шпинтоны. В таких случаях установки лабиринтная часть буксы отливается вместе с ее корпусом и образует цельную конструкцию.

Очень важно следить за температурой нагрева буксы во время движения, а потому верхняя часть корпуса имеет несквозное отверстие, которое предназначено именно для крепления СКНБ. Аббревиатура СКНБ расшифровывается как сигнализатор контроля нагрева букс. Стоит добавить, что при монтаже таким способом лабиринтное кольцо надпрессовывается и устанавливается только с предварительным нагревом этой детали до температуры в 125-150 градусов по Цельсию.

Какие неисправности буксового узла могут возникнуть?

Так как этот элемент имеет множество составных частей, а также деталей, которые движутся, то их износ, истирание и выход из строя вполне логичны. А по причине того, что пассажирские или грузовые вагоны перевозят большое количество людей или ценного материала, выход из строя узла повлечет за собой практически катастрофу.

К неисправностям можно отнести следующее:

- Разрушение подшипника. Чаще всего происходит из-за того, что ролик заклинивает, и он перестает делать вращательное движение.

- Возможно возникновение такой проблемы, как нарушение торцевого крепления. Чаще всего происходит из-за того, что гайка сходит с шейки оси или же обрываются головки болтов.

- Возможна такая неисправность, как проворот внутреннего кольца подшипника или излом шейки оси.

- Неисправностью считается и тот момент, при котором температура нагрева буксового узла превышает 70 градусов по Цельсию.

Признаки неисправности узла

Существует ряд признаков, по которым можно определить, что работоспособность этого элемента вагона нарушена и требуется осмотр и ремонт. К таким признакам можно отнести скрежет или постукивание, которое периодически становится слышно во время движения состава.

Так как подшипники внутри буксы металлические, то звук того, как эти предметы пересыпаются при движении, также является признаком поломки узла. Такие инциденты, как вытекание смазки из лабиринтного кольца, окалина или цвета побежалости на буксе, наличие дыма из узла либо же его запах уже после остановки вагона, также являются признаками того, что букса неисправна и требуется ремонт. К неисправностям буксового узла относится также слишком высокая температура в верхней части элемента. Заметить именно этот признак проще, чем остальные, так как ведется контроль над этим параметром, срабатывает автоматическая сигнализация.

Безопасность движения

Безопасность движения всего поезда сильно зависит именно от исправной работы этого узла. Из-за того, что состав развивает довольно большую скорость, температура нагрева буксы может увеличиваться с очень большой скоростью — до 20 градусов по Цельсию в минуту. Из-за сильного перегрева увеличивается шанс на такую поломку, как проворот кольца или заклинивание всей детали. Возникновение одной из этих двух неисправностей буксового узла повлечет за собой сход вагона с рельс.

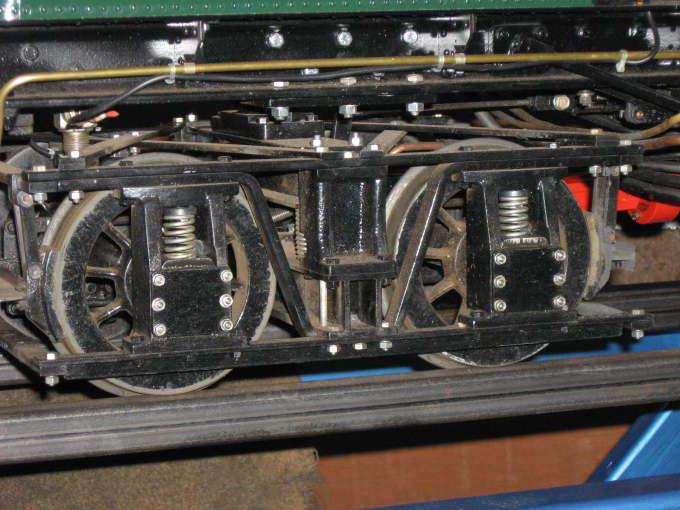

Букса электровоза

Осуществлять ремонтные работы необходимо либо в срок, установленный технической документацией, либо при возникновении поломки. Отличия между конструкциями этого элемента грузового вагона или электровоза практически нет, а потому пример ремонта буксового узла можно рассмотреть на такой модели электровоза, как ВЛ80.

Разбор узла начинается с того, что отворачивается гайка, а после выбивается болт. Очень важно проверить его резьбу. Стоит отметить, что обмывка всех частей буксы также является важной частью ремонта, так как загрязнение приведет к тому, что подшипники могут перестать вращаться. Но здесь нужно учитывать факт того, что после окончания обмывки до разборки элемента не должно проходить более чем 6 часов. Это аргументируется тем фактом, что более длительное нахождение влаги на деталях приведет к слишком быстрому появлению коррозии.

Что нужно проверить при ремонте

Очень тщательному осмотру необходимо подвергать подшипники буксового узла и подводки. Те подводки, которые признаются пригодными для дальнейшего использования, необходимо отправить на магнитную дефектоскопию. Те же, что считаются более непригодными для эксплуатации, демонтируются и передаются к месту осмотра, сборки и формирования подводок.

Роликовые подшипники подвергаются очень тщательной мойке. Сначала их промывают мыльной эмульсией, после этого еще раз промывают в бензине, после чего нужно их насухо вытереть салфетками. После они также проходят такие процедуры, как осмотр, обмер и дефектоскопию.

При осмотре этих элементов очень важно обращать внимание на наличие таких дефектов, как следы от перегрева, трещины, которые чаще всего возникают на кольцах, сепараторах или роликах. Стоит отметить, что почти 37 % всех неисправностей буксовых узлов возникает из-за того, что происходит усталостное разрушение или износ центрирующей поверхности сепаратора.

Источник