- Нов-электро

- Профессиональный сайт для энергетиков

- Определение трудоемкости ремонта электрооборудования

- Расчет стоимости капитального ремонта

- Главная > Реферат >Экономика

- 3.6 Расчёт годового простоя оборудования в ремонтах

- 3.7 Расчёт эффективного фонда рабочего времени оборудования

- 3.8 Расчёт трудоёмкости ремонтных работ

- 4. Расчет численности и фонда зарплаты рабочего персонала

- 4.1 Расчёт численности ремонтных рабочих

- 4.2 Расчёт численности ремонтного персонала

- 4.3 Годовой фонд зарплаты ремонтного персонала

- 5. Расчет сметы затрат на капитальный ремонт оборудования

- 6. Основные технико-экономические показатели

- Литература

- Расчет трудоемкости ремонта и технического обслуживания оборудования

Нов-электро

Профессиональный сайт для энергетиков

Определение трудоемкости ремонта электрооборудования

Нормативы трудоемкости можно найти в справочниках или отраслевых регламентах ТОиР, и предназначены для ориентировочного расчета объема ремонтных работ, а также для определения необходимого количества ремонтного персонала для проведения ремонтных работ.

Например, общее количество ремонтного персонала, необходимое для проведения ремонта, определяется количеством подлежащего ремонту оборудования, трудоемкостью ремонта каждой единицы оборудования, продолжительностью ремонта и принятым режимом проведения ремонтных работ на предприятии (количество смен. их продолжительность).

Так, среднесменное количество ремонтных рабочих rр.см определяется по выражению:

где Ар – трудоемкость;

Тпр – продолжительность простоя;

tсм – длительность одной ремонтной смены;

nсм – количество смен в течение одних суток.

Что касается продолжительности простоя и трудоемкости, то эти величины должны быть указаны в графиках ППР. Методику составления графика ППР я описывал ранее в одной из моих статей. Там же, указано, как определяется продолжительность простоя.

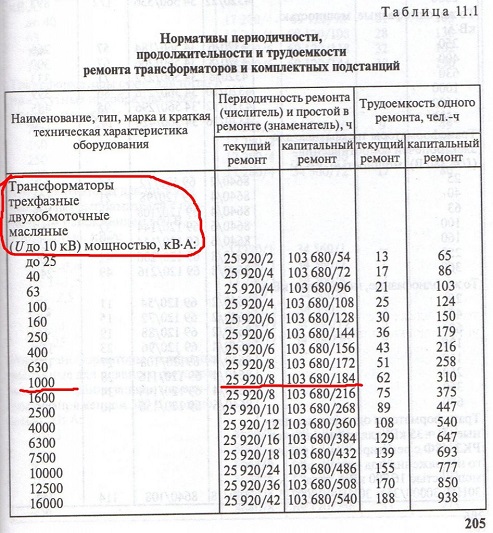

Трудоемкость определяем по тем же таблицам справочника Ящура, что и продолжительность простоя.

В таблице выше для примера взят трансформатор ТМЗ 1000/6 (подчеркнуто красной линией). Если провести горизонтальную линию вправо, то находим искомую трудоемкость. В данном случае при текущем ремонте 62 чел.-час, при капитальном – 310 чел.-час.

Т.о. по справочнику можно определить трудоемкость почти для любого электрооборудования.

P.S. Часто, “трудоемкость” применяют при определении количества персонала для производства ремонта. Т.е. упрощенно для нашего случая с трансформатором трудозатраты текущего ремонта из таблицы равны 62 чел.-ч. Рабочая смена 8 часов. Значит, один рабочий выполнит ТР за 62/8=7,75 рабочих смен, два рабочих 62/2*8=3,875 рабочих смен, и т.д. Это не совсем верно, необходимо учитывать продолжительность простоя, иначе получится, как в анекдоте:

“Топ менеджер считает, одна женщина родит за 9 месяцев, а 9 женщин – за один”.

Источник

Расчет стоимости капитального ремонта

Главная > Реферат >Экономика

3.6 Расчёт годового простоя оборудования в ремонтах

Годовой простой оборудования складывается из простоев в капитальном и текущем ремонтах.

В начале рассчитывается продолжительность простоя оборудования в капитальном ремонте:

Прк = Прк’/ К N = 11211 = 112 часов

где Прк — продолжительность простоя в капитальном ремонте, час

Прк’ — простой в ремонте по нормативу, час

К — количество капитальных ремонтов в данном году, по графику ППР, ед.

N — количество единиц однотипного оборудования, ед.

Продолжительность простоя в текущем ремонте:

Прт = Прт’ Nт — N = 8111 = 88 часов

где Прт — продолжительность простоя в текущем ремонте, час

Прт’ — нормативная продолжительность простоя в текущем ремонте, час

N Т — количество текущих ремонтов в данном году, по графику ППР, ед.

N — количество единиц однотипного оборудования, ед.

Годовой простой в ремонтах:

Пргод = Прк + Прт = 112+88= 200 часов

3.7 Расчёт эффективного фонда рабочего времени оборудования

Тэф = N Ткал — Пргод = 18640 — 200 = 8440 часов

где Тэф — эффективный фонд рабочего времени оборудования, час

N — количество единиц однотипного оборудования, ед.

Ткал = 8640 — годовой фонд работы оборудования, час

Пргод — годовой простой оборудования в ремонте, час.

3.8 Расчёт трудоёмкости ремонтных работ

Трудоёмкость капитального ремонта рассчитывается по формуле:

Трк = Трк’ NкКисп N = 14910,91 = 134,1

где Трк — трудоёмкость капитального ремонта, чел-час

Трк’ — нормативная трудоёмкость капитального ремонта, чел-час

Nк — количество капитальных ремонтов в данном году, по графику ППР, ед.

N — количество единиц однотипного оборудования, ед.

Кисп = 0,9 — коэффициент использования оборудования.

Трудоёмкость проведения текущего ремонта, чел-час:

Трт = Трт’NтКиспN = 37110,91 = 366,3

где Трт — трудоёмкость текущего ремонта, чел-час

Трт’ — нормативная трудоёмкость текущего ремонта, чел-час

Nт — количество текущих ремонтов в данном году, по графику ППР, ед.

N — количество единиц однотипного оборудования, ед.

Кисп = 0,9 — коэффициент использования оборудования.

Тробщ = Трк+Трт = 134,1+366,3= 500,4

4. Расчет численности и фонда зарплаты рабочего персонала

4.1 Расчёт численности ремонтных рабочих

Ремонтный персонал работает в односменном режиме по графику прерывного производства. Продолжительность смены при нормальных условиях труда — 8 часов.

Таблица 4 — Годовой бюджет рабочего времени одного рабочего

1. Календарные дни

3. Праздничные дни

4. Максимально возможный фонд рабочего времени

5. Неявки, всего в том числе

а) очередной отпуск

в) государственные и общественные обязанности

г) учебные отпуска и прочие невыходы

6. Полезный фонд рабочего времени

Количество календарных и выходных дней берётся по календарю. Количество праздничных дней в году: 1, 2, 3, 4, 5, 7, января, 23 февраля, 8 марта, 1, 9 мая, 12 июня, 4 ноября. Максимально возможный фонд рабочего времени рассчитывается как разница между количеством календарных дней и суммой выходных и праздничных дней. При расчёте максимально возможного фонда рабочего времени в часах необходимо учесть, что в праздничные дни рабочий день сокращается на один час. Количество дней неявок берётся в среднем по отрасли. Полезный фонд рабочего времени рассчитывается как разница между максимально возможным фондом рабочего времени и неявками.

4.2 Расчёт численности ремонтного персонала

Ч р. р. шт . = (Тр год /Пр дн Т см К см ) = (600,48/8,333381) = 9 чел

где Т см = 8 час — продолжительность смены

Тр год — чел-час — годовая трудоёмкость:

Тр год = Тр общ 1,2=500,41,2=600,48

К см = 1 — коэффициент сменности.

В связи с тем, что ремонт производится в одну смену, а простой в ремонте по нормативам предусмотрен круглосуточный, определяем время простоя оборудования в днях:

Пр дн =Пр год /24=200/24=8,3333

где Тр год — общая трудоёмкость проведения ремонтов

Таблица 5 — Состав ремонтной бригады

Списочная численность, чел

Часовая тарифная ставка, руб.

4.3 Годовой фонд зарплаты ремонтного персонала

Таблица 6 — Годовой фонд зарплаты ремонтного персонала

Часовая тарифная ставка,

фонд рабочего времени, час

Тарифный фонд зарплаты, руб.

фонд зарплаты, руб.

Дополнительный фонд зарплаты, руб.

Годовой фонд зарплаты, руб.

Пояснения к таблице.

Колонки с 1 по 4 заполняются по таблице 5. эффективный фонд рабочего времени берётся из бюджета рабочего времени (таблица 4). Тарифный фонд зарплаты (колонка 6) рассчитывается как произведение численности ремонтных рабочих по разрядам, часовой тарифной ставки и эффективного фонда рабочего времени. Премия начисляется в размере 40% от тарифной зарплаты. Основной фонд зарплаты равен сумме тарифного фонда зарплаты и премиальных. Дополнительный фонд зарплаты составляет 13% от основного ФЗП. Годовой фонд зарплаты равен сумме основного и дополнительного фондов.

5. Расчет сметы затрат на капитальный ремонт оборудования

Смета затрат на капитальный ремонт оборудования включает зарплату за капитальный ремонт, страховые отчисления на неё, стоимость материалов, запасных частей, накладные расходы.

Для расчёта зарплаты за капитальный ремонт рассчитываем среднегодовую тарифную ставку:

Тст ср . = (Тст VI Ч VI + Т V Ч V + Т IV Ч IV ) /Ч общ = (632+54,72+47,85) /9 = 52,71руб

где Тст V , , Т V , Т IV — тарифные ставки соответствующих тарифных разрядов, руб. Ч VI , Ч V , Ч IV — численность ремонтных рабочих по разрядам, Ч общ — общая численность ремонтного персонала.

Тарифная заработная плата за капитальный ремонт составит:

ЗП тар = Тст ср Тр к. общ = 52,71134,1 = 7068.41руб

где ЗП тар — тарифная заработная плата за капитальный ремонт, руб.

Тст. ср . — средняя тарифная ставка за час, руб.

Тр. к. общ — трудоёмкость капитального ремонта, чел-час.

Премия за качественное выполнение капитального ремонта начисляется в размере 40% тарифной зарплаты:

С пр = ЗП тар 40% = 7068.4140% = 2827,36 руб

Основная зарплата равна сумме тарифной зарплаты и премии:

ЗП осн = ЗП тар С пр = 7068.41+2827,36 = 9895,77 руб

Дополнительная зарплата включает оплату учебных, очередных отпусков и оплату выполнения государственных обязанностей. Для расчёта составляющих дополнительный ФЗП находим среднедневную зарплату:

ЗП с/дн = ЗП осн /ФРВ пол = 9895,77/208 = 47,58 руб

где ЗП осн — основная зарплата за капитальный ремонт, руб.

ФРВ пол — полезный фонд рабочего времени в днях, таблица 4.

Оплата очередного отпуска:

О оч = ЗП с/дн t оч = 47,58 30 = 1427,4 руб

где ЗП с/дн — среднегодовая зарплата, руб.

t оч — продолжительность очередного отпуска, дни (таблица 4).

Оплата учебного отпуска:

О уч = ЗП с/дн t уч = 47,58 3 = 142,74 руб

где ЗП с/дн — среднегодовая зарплата, руб.

T уч — продолжительность учебного отпуска, дни (таблица 4).

Оплата выполнения государственных и общественных обязательств:

О г/о = ЗП с/дн t г/о = 47,58 2 = 95.16 руб

где t г/о — продолжительность выполнения государственных обязанностей, дни (таблица4).

Дополнительный фонд зарплаты:

ЗП доп = О оч + О уч + О г/о = 1427,4+142,74+95.16 = 1665,3 руб

Фонд зарплаты за капитальный ремонт равен сумме основного и дополнительного фондов:

ЗП кр = ЗП осн + ЗП доп = 9895,77 +1665,3 = 11561,07 руб

Таблица 7 — Смета затрат за капитальный ремонт

Сумма затрат, руб.

1. Заработная плата за капитальный ремонт

Продолжение таблицы 8

2. Единый социальный налог с отчислениями на случай травматизма

3. Стоимость материалов и запасных частей

5% от стоимости оборудования

4. Накладные расходы

90% от основной зарплаты за капитальный ремонт

Удельный вес рассчитывается как отношение суммы затрат по статье к итогу, выраженное в %.

6. Основные технико-экономические показатели

Таблица 8 — Технико-экономические показатели проекта

1. Численность ремонтного персонала

2. Годовой заработной платы ремонтных рабочих

3. Объём ремонтных работ

4. Производительность труда

Отношение объёма ремонтных работ к численности персонала

5. Удельный вес стоимости ремонтных работ в стоимости оборудования

Отношение стоимости ремонта к стоимости оборудования, выраженное в %

Вывод: Затраты на капитальный ремонт составляют 5% от полной стоимости оборудования, что не превышает среднеотраслевой норматив (25%).

Литература

1. В.Д. Грибов «Экономика организации»; учебное пособие — М: КНОРУС, 2009. — 416 с. — (Среднее профессиональное образование).

2. И.Н. Чуев «Экономика предприятия»: учебник. — М: Издательство торговая корпорация «Дашков и Ко», 2044. — 416 стр.

3. «Экономика предприятия»: Учебник / Под ред. А.Е. Карлика, М.Л. Шухгальтер. — М: ИНФРА — М, 2002. — 432. — (серия «Высшее образование»).

4. Белов А.М., Добрин Г.П. Карлик А.Е. «Экономика организации»: Практикум / Под общей ред А. Е Карлика. — М: Инфра — М, 2003 — 272 с.

5. «Экономика предприятия»: тесты, задачи, ситуации: Учебное пособие для вузов / Под ред. В.А. Швандара. — М: ЮНИТИ — ДАНА, 2003. — 254 с.

6.В.Н. Азаров «Система технического обслуживания и ремонта оборудования предприятий химической промышленности» — Изд. Химия, 1986 — 340 с. Справочное издание.

Источник

Расчет трудоемкости ремонта и технического обслуживания оборудования

Для расчета трудоемкости ремонта необходимо определить длительность межремонтного цикла.

В связи с тем, что в цехе доминирует серийное производство, условия эксплуатации оборудования классифицируются как нормальные, станочный парк цеха включает в себя только легкие и средние металлорежущие станки сроком полезного использования не более 10 лет, обрабатываемым материалом является конструкционная сталь, длительность межремонтного циклаопределяется по формуле:

24000 — нормативный ремонтный цикл, станко-час;

bп — коэффициент, учитывающий тип производства = 1,3,

bм — коэффициент, учитывающий свойства обрабатываемого материала = 1;

bу — коэффициент, учитывающий условия эксплуатации оборудования = 1;

bт — коэффициент, учитывающий группу станков(для легких и средних станков bт = 1).

Длительность межремонтного цикла составляет: 31200 часов или 7,8 лет или 93,6 месяцев. Считаем наиболее оптимальным использование следующей структуры межремонтного цикла:

где: О — осмотр – 9 раз (1,15раз в год)

Т- текущий ремонт – 6 раз (0,77 раз в год)

С — средний ремонт – 2 раза (0,26 в год)

К- капитальный ремонт – 1 раз (0,13 в год)

Длительность межремонтного периода рассчитывается по формуле

где: Пс – число средних ремонтов в течение межремонтного цикла = 2

Пт — число текущих (малых) ремонтов в течение межремонтного

Длительность межремонтного периода = 10,4 месяцев

Длительность межосмотрового периода для станков рассчитывается по формуле:

где: П0 — число осмотров в течение межремонтного цикла = 9

Длительность межосмотрового периода для станков = 5,2 месяцев

Годовая трудоемкость ремонтных работ(общий годовой объем ремонтных работ) определяется по формуле:

Трем общ =(ТкПк+ ТсПс+ ТтПт+ ТоПо)/ Тм.ц.))

где: Тк, Тс, Тт, То— суммарная трудоемкость (слесарных, станочных и прочих работ) соответственно капитального, среднего, текущего ремонтов и осмотров на одну единицу ремонтной сложности, нормо-час;

Ri — количество единиц ремонтной сложности i-й единицы оборудования (механической части), р.е.;

Спрi— число единиц оборудования i-го наименования, шт.

В таблице 2. «Состав станочного парка в цехе» указана структура станочного парка цеха, его размер (53станка) и категория сложности (в ремонтных единицах) каждого станка.

Таблица 2 — Состав станочного парка в цехе

| № п/п | Оборудование | Модель или марка | К-во | Категория ремонтной сложности (механическая часть) | Уст-ная мощность Wу,кВт | Оптовая цена ед. оборудования Цоб, руб. | Площадь ед. оборудования м 2 |

| Токарно-винторезные Станка | 1К62 1К62Б 1К62Д 1М63М 1М63Б 1М65 | 11,0 12,5 14,5 13,0 14,0 16,5*2=33 | 10,0 11,0 11,5 18,5 15,0 22,0 | 3 650 6 000 6 500 8 290 7 870 11 160 | 3,07 3,07 3,57 4,38 4,38 4,07 | ||

| Полуавтоматы токарно-револьверные | 1М42Б 1А124М 1А136МЦ | 17,5 14,5 14,0 | 13,0 12,5 13,0 | 14 500 12 300 15 300 | 3,18 3,28 2,95 | ||

| Автоматы токарно-револьверные Одношпиндельные | 1Г140П 1Д112 1Е125 | 17,5 18,0 15,5 | 7,1 5,5 11,0 | 15 500 2 450 | 3,18 3,28 2,95 | ||

| Полуавтоматы токарные многошпиндельные | 1Б265НП-8К | 50,0 | 30,0 | 54 100 | 3,45 | ||

| Вертикально-фрезерные станки | 692Р-1 ГФ2380 | 12,5 13,0 | 2,2 11,0 | 5 000 14 000 | 1,8 1,95 | ||

| Горизонтально-фрезерные станки | 6Н13Ц 6Т82Г-1 6Р83Г 6Т83Г-1 | 14,0*5=70 12,5 11,0 11,5 | 13,0 7,5 7,0 7,5 | 15 000 6 365 6 300 7 290 | 2,3 2,85 2,85 1,98 | ||

| Вертикально-сверлильные станки | 2С132 2Г125 2Н135-1 КД-26 | 9,5*10=95 4,5 6,0 5,5 | 4,0 3,5 4,0 1,6 | 4 570 3 470 4 750 3 250 | 1,2 1,4 1,4 1,2 | ||

| Радиально-сверлильные станки | 2К52 2М55 2А576 | 7,0 20,0*2=40 17,5 | 4,5 5,5 7,5 | 3 950 4 750 18 200 | 1,8 1,8 2,1 | ||

| Кругло шлифовальные | 3У10В 3У10А 3М195 | 15,5*2=31 19,5 38,5*2=77 | 2,1 2,5 30,0 | 12 400 13 750 38 900 | 2,7 2,9 3,1 | ||

| Плоско шлифовальные | 3Е711В-1 3Е711ВФ-1 | 15,0*20=300 17,5 | 4,0 10,0 | 7 129 14 500 | 2,02 2,1 | ||

| Внутри шлифовальные | 3К225В 3К225А 3К227В | 17,5*2=35 16,5 12,5 | 2,5 2,5 4,5 | 9 870 11 860 14 430 | 2,1 2,1 2,1 | ||

| Универсально- заточные станки | 3Е642 3Е642Е | 10,0*3=30 12,5 | 3,0 3,0 | 4 450 6 750 | 1,2 1,2 | ||

| Горизонтально- Расточные станки | 2620В 2620Г | 28*2=56 | 10,2 10,2 | 20 800 19 730 | 2,8 2,8 | ||

| Протяжные Станки | 7Б64 7Б67 | 17,5 24,5 | 11,0 40,0 | 17 924 29 970 | 1,98 1,95 | ||

| Отрезные станки | 8Г662 8Г681 8Б66 | 16,0 17,5 8,0 | 3,2 18,1 2,5 | 8 500 13 170 3 610 | 0,9 0,9 0,9 | ||

| ИТОГО | 808,5 |

Нормы трудовых затрат на одну ремонтную единицу по видам работ в часах указаны в таблице 3. «Норма времени на одну ремонтную единицу»

Таблица 3. — Норма времени на одну ремонтную единицу

| Виды ремонта | Слесарные работы | Станочные работы | Прочие работы | Всего |

| Осмотр (н/ч) | 0,75 | 0,1 | — | 0,85 |

| Текущий ремонт (н/ч) | 4,0 | 2,0 | 0,1 | 6,1 |

| Средний ремонт (н/ч) | 16,0 | 7,0 | 0,5 | 23,5 |

| Капитальный ремонт (н/ч) | 23,0 | 10,0 | 2,0 |

Годовая трудоемкость станочных ремонтных работ

Тст. рем = (0,75*1,15 + 4 0,77 + 16 0,26 +23 0,13) *808,5 = 11,09*808,5

= 8 968,3 нормо-часов

Годовая трудоемкость слесарных ремонтных работ

Тслес рем =4,775*808,5=3 860,6 нормо-часов

Годовая трудоемкость прочих ремонтных работ

Тпр рем = 0,467*808,5=377,6 нормо-часов

При определении среднегодового объема работ допускаем, что их общий объем распределяется равномерно по годам в течение всего межремонтного цикла.

Годовая трудоемкость ремонтных работ:

Тобщ рем =(35*0,13 +23,5*0,26 +6,1*0,77 +0,85*1,15) *808,5=16,33*808,5

=13 206,4 нормо-часов

Годовая трудоемкость работ по межремонтному обслуживанию определяется по формуле:

Тобс=FэКсм/Ноб

где: Fэ-годовой эффективный фонд времени работы одного рабочего

Fэ = 2000 час; [3 (стр. 74)]

Ксм — число смен работы обслуживаемого оборудования = 2

Ноб — норма обслуживания ремонтных единиц при выполнении станочных (1650), слесарных (500.), смазочных (1000) и шорных (3390) работ на одного рабочего в смену. [3.(стр.59)]

Определяем годовую трудоемкость работ по межремонтному обслуживанию по видам работ:

Тобсл слес =(2000*2/500)*808,5=6 468 час

Тобсл стан =(2000*2/1650)*808,5=1 960 час

Тобсл смаз =(2000*2/1000)*808,5=3 234 час

Тобсл шорн =(2000*2/3390)*808,5=953,98 час

Годовая трудоемкость работ по межремонтному обслуживанию:

6 468+ 1 960+3 234+953,98=12 615,98 нормо/час

4.2 Расчет численности рабочих, необходимых для выполнения плановых ремонтов

При определении численности рабочих, необходимых для выполнения плановых ремонтов, необходимо учитывать количество оборудования (станков), необходимых для выполнения станочных работ.

Число единиц оборудования, необходимых для выполнения работпо ремонтному и межремонтному обслуживанию, рассчитывается по формуле

где: Fэ — годовой эффективный фонд времени работы одного станка в одну смену, Fэ = 2000 час.

Спр= 13 206,44 + 12 615,98 / (2015*2*1,1) = 5,82 ≈ 6 ед.

Распределяем единицы оборудования в следующем порядке:

— токарно-винторезные станки –2 ед.

— фрезерные станки – 2 ед.

— шлифовальные станки – 1 ед.

— сверлильные станки –1 ед.

Помимо указанного оборудования, ремонтный участок оснащен верстаками в количестве 3 шт. и подъемно-транспортным оборудованием в составе: электрокара – 1 ед., ручная тележка – 2 ед., ручной пресс – 1 шт.

Расчет численности рабочих, необходимых для выполнения плановых ремонтов, определяется, исходя из соответствующей трудоемкости, годового эффектного фонда времени работы одного рабочего Fэ и коэффициента выполнения нормы времени Кв=1,1.

Расчет численности станочных рабочихдля проведения ремонта производится по формуле:

Р рем стан =Т рем стан / (Fэ* Кв) (4.8)

Р рем стан = 8 968,3 /(2000*1,1) = 4 чел.

Расчет численности станочных рабочих для проведения межремонтного обслуживания производится по формуле:

Р обс стан =Т обс стан/ (Fэ* Кв); (4.9)

Р обс стан = 1 960/(2000*1,1) = 1 чел.

Расчет численности слесарей и прочих рабочих производится аналогично.

Расчет численности слесарей для проведения ремонта и межремонтного обслуживания:

Р рем слес = 2 чел. Р обс слес = 3 чел.

Расчет численности прочих рабочих для проведения ремонта и межремонтного обслуживания:

Р рем проч = 0 чел. Р обс проч = 2 чел.

Общей численности рабочих, необходимых для выполнения плановых ремонтов: 4+1+2+3+0+2 = 12 чел

Штатная ведомость ИТР

Для формирования штатной ведомости определить штатную численность ИТР.

Для определения численности ИТР необходимо:

— определить численность мастеров участка из расчета: 1 мастер на группу ремонтных рабочих (12 человек).

— определить численность старших мастеров участка из расчета: 1 старший мастер на 4 мастера.

— определить численность технологов участка из расчета: 1 старший мастер – 1 технолог

— определить численность механиков участка из расчета: 1 механик на группу ремонтных рабочих (5-22 человек).

Источник