- Самодельные пластиковые шайбы для керамической кран-буксы

- Авторизация на сайте

- Материалы и инструменты

- Порядок изготовления прокладок и ремонта кран-буксы

- Бюджетный вариант замены шайб подшипника компьютерного кресла

- Авторизация на сайте

- Способ замены шайб опорного подшипника

- Чем заменить стопорную шайбу

- Конструктивные элементы стопорных шайб

- В каких случаях используются стопорные шайбы?

- Разновидности стопорных шайб

- Стандарты стопорных шайб

- Монтаж и демонтаж стопорных шайб

- где найти стопорное кольцо

- Что такое стопорное кольцо

- Виды стопорных колец

- Виды съемников стопорных колец

- Характеристики съемников стопорных колец

- Снятие стопорных колец

- Основные способы снятия стопорных колец

Самодельные пластиковые шайбы для керамической кран-буксы

Авторизация на сайте

Очень простые в изготовлении, пластиковые шайбы из подручных материалов для ремонта керамических кран-букс.

Сегодня я хочу поделиться еще одним вариантом ремонта, подтекающей керамической кран-буксы при помощи самодельных пластиковых шайб (прокладок), которые можно легко сделать из подручных материалов, например, из крышек от молочных бутылок.

Надо сказать, что почти три года назад, я уже писал об одном варианте ремонта отечественной кран-буксы, при помощи резиновой прокладки, которую можно изготовить из старой прокладки от такой же кран-буксы. Эту статью можно посмотреть здесь.

Кстати, надо отметить, что такой способ ремонта оказался весьма удачным, поскольку кран-букса с такой резиновой прокладкой, прослужила у меня почти два с половиной года. За это время, я всего лишь раза три подтянул эту кран-буксу, но ничего в ней не менял. Более того, эта прокладка могла прослужить и дольше, но, поскольку она была уже тонковата, я просто решил ее заменить на новую. И эта новая прокладка, как раз сейчас стоит у меня в той же самой кран-буксе смесителя в ванной комнате.

Однако нужно отметить, что имеется еще один способ подобного ремонта подтекающей кран-буксы. И способ этот заключается в замене пластиковой шайбы (прокладки), в основании штока кран-буксы. Об этом способе мне как раз писали многие читатели в комментариях к прошлой статье.

В итоге, когда некоторое время назад у меня стала подтекать кран-букса в кухонном смесителе, я решил пойти этим путем и сделал для нее прокладку из пластиковой крышки от молочной бутылки.

С тех пор, прошло уже месяца четыре и кран-букса с такой прокладкой, прекрасно работает и не подтекает. Поэтому я и решил поделиться здесь данным способом.

Материалы и инструменты

Для изготовления таких прокладок и ремонта кран-буксы, нам потребуются следующие принадлежности:

- Старая кран-букса с большим осевым люфтом.

- Пластиковые крышки от молочных бутылок.

- Отвертка с битой РН0.

- Молоток.

- Пробойник для диаметра 9 мм.

- Строительный нож.

- Мощные ножницы.

Порядок изготовления прокладок и ремонта кран-буксы

Для ремонта я взял уже бывшую в употреблении, но еще вполне работоспособную кран-буксу. У этой кран буксы имеется значительный люфт (зазор) в продольном направлении, из-за чего, она, будучи даже сильно затянутой, все равно пропускает воду.

Для начала мы разберем эту кран-буксу.

Для этого, сначала удаляем из нее резиновую прокладку и керамические пластины.

А затем, при помощи отвертки откручиваем резьбовой штифт, который одновременно является и ограничителем.

Ну, а потом, вытаскиваем из корпуса кран-буксы шток.

И вот на штоке мы видим саму пластиковую шайбу-прокладку.

Эту прокладку и надо будет заменить, хотя, можно ее оставить и добавить еще одну пластиковую шайбу, которую мы изготовим.

Теперь приступаем к изготовлению прокладки.

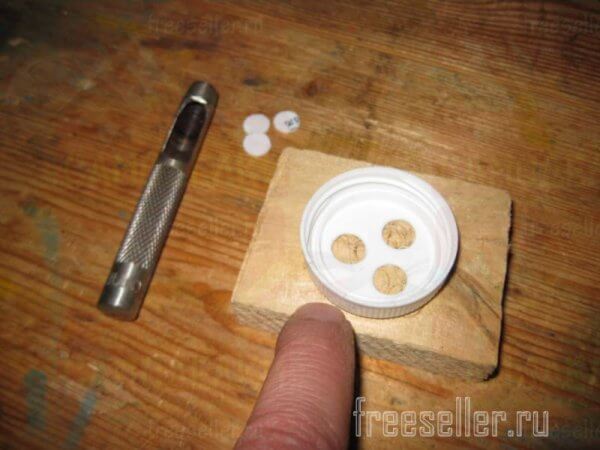

Для этого при помощи пробойника, вырубаем в крышке отверстия. Поскольку крышка широкая, в ней можно вырубить сразу три отверстия.

Эти отверстия будут являться внутренним диаметром наших прокладок, равным 9 мм. Кстати, если нет пробойника, то можно воспользоваться, например, сверлом по металлу диаметром 9 мм.

Теперь, при помощи строительного ножа, вырезаем по периметру дно крышки с отверстиями.

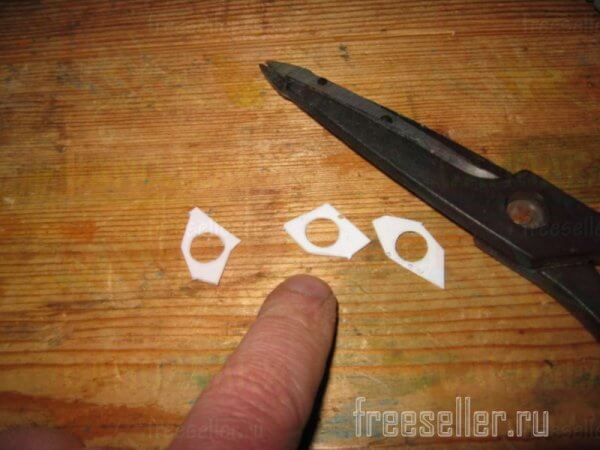

А затем, ножницами вырезаем заготовки будущих прокладок.

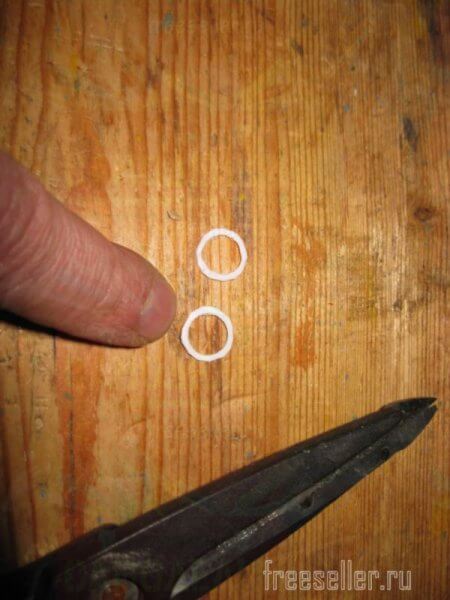

После этого, начинается самая тонкая работа. При помощи ножниц, вырезаем из заготовок сами шайбы-прокладки.

Наружный диаметр таких прокладок должен быть где-то 11-11,5 мм. Причем особая точность и ровность для наружного диаметра не важна. Поэтому вырезав прокладки ножницами, можно дальше их не обрабатывать.

Вот я уже наготовил много таких прокладок впрок.

Теперь нужно надеть прокладку на шток.

Поскольку прокладка получилась не такая толстая (ее толщина где-то 1,2 мм.), то можно дополнительно надеть и старую прокладку.

Ну, а теперь осталось собрать нашу кран-буксу.

Собираем ее в обратном порядке.

Сначала вставляем шток.

Затем вкручиваем резьбовой штифт.

И потом устанавливаем керамические пластины и резиновую прокладку.

В результате видно, что внешняя часть резиновой прокладки, немного не доходит до корпуса кран-буксы.

Это значит, что в данной кран-буксе нет продольного люфта и поэтому, когда мы установим ее в смеситель, она должна герметично перекрывать воду.

Конечно другой вопрос, сколько проработает сама пластиковая прокладка, изготовленная описанным выше образом. Как я уже отметил в начале статьи, у меня на кухне сейчас стоит кран-букса с подобной самодельной прокладкой. И работает она уже примерно четыре месяца. Думаю, что это уже неплохой срок, тем более что заменить, в случае чего, такую прокладку можно очень легко.

А вообще, можно конечно поэкспериментировать и попробовать делать такие прокладки не только из пластиковых крышек, но и из других подходящих деталей от разных бытовых пластиковых отходов. Таким образом, можно будет опытным путем установить, какие прокладки будут более долговечны.

Ну, а у меня на этом все! Всем пока и удачного ремонта!

Источник

Бюджетный вариант замены шайб подшипника компьютерного кресла

Авторизация на сайте

Привет всем самодельщикам!

Владельцы компьютерных кресел (особенно после нескольких лет эксплуатации кресла), часто сталкиваются с проблемами ремонта различных элементов кресла. Причем больше всего проблем, как правило, связано с элементами и механизмами подъема и поворота кресла (газлифт, опорные подшипники штока газлифта и т.п.).

Так, например, мне два года назад пришлось на своем кресле заменить сломанную пластиковую втулку, при помощи которой цилиндр газлифта вставлялся в трубу крестовины, на самодельную деревянную втулку (Смотри мою статью «Бюджетный ремонт компьютерного кресла»).

Кстати эта втулка прекрасно служит мне до сих пор. Правда с одной стороны на ней образовалась небольшая трещина, но это совсем не влияет на ее работоспособность.

Для профилактики, я раз в полгода снимаю крестовину и смазываю втулку.

А также слегка подтягиваю отверткой шурупы, которыми втулка крепится к трубе крестовины.

Способ замены шайб опорного подшипника

Как правило, у всех компьютерных кресел, внизу на конце штока газлифта, стоит вот такой упорный подшипник.

Подшипники у разных кресел, могут слегка конструктивно отличаться, однако в большинстве своем, шарики подшипников опираются на шайбу, а сверху стоит другая такая же шайба, которая поджимается к шарикам подшипника сверху, ступенью штока газлифта. По плоскости этих шайб и обкатываются шарики подшипника при повороте кресла.

Так вот проблема в том, что если подшипники являются стандартизованными изделиями и с их качеством, как правило, все в порядке, то опорные шайбы у многих компьютерных кресел, часто попадаются плохого качества и быстро изнашиваются.

Так, например, когда я впервые разобрал свое кресло, то увидел, как на сторонах шайб обращенных к подшипнику, стали выдавливаться едва заметные канавки или желобки, продавленные шариками. Со временем, эти канавки стали углубляться, что привело к тому, что кресло перестало поворачиваться плавно и легко, а снизу крестовины при этом стали раздаваться скрип, а иногда и щелчки.

Таким образом, года через полтора с начала эксплуатации кресла, в шайбах оказались выдавлены уже достаточно глубокие канавки. Вот одна из этих двух шайб, которую я сохранил.

Это свидетельствовало о том, что производитель решил попросту сэкономить на шайбах и применил шайбы из некачественной и «сырой» стали.

Поначалу, я решил эту проблему, просто перевернув шайбы другой стороной. Однако еще через полтора-два года, и с этой стороны шайб выдавились достаточно глубокие канавки.

В результате, встал вопрос о замене шайб, однако нигде в магазинах, я не мог найти подходящие по качеству шайбы. Стал я подумывать о том, чтобы сделать такие шайбы самому, однако в домашних условиях, изготовить их проблематично, тем более что у меня под рукой не было качественной подшипниковой стали.

Однако в результате, этого и не потребовалось, поскольку решил я эту проблему очень простым способом. Оказалось, что шайбы от подшипника по основным размерам, совпадают с обычными шайбами от метрического крепежа М8.

Вот для сравнения, шайба от подшипника компьютерного кресла и две широкие шайбы М8.

Диаметры внутренних отверстий, а также толщина у них совпадают.

Единственно, у шайбы М8 чуть побольше наружный диаметр, однако в данном случае это не важно.

Поэтому я просто взял и в качестве опорных шайб для подшипника, поставил две шайбы от крепежа М8.

Пред этим, естественно, промыл подшипник уайт-спиритом и смазал его и шайбы пластичной смазкой.

И затем установил их на шток газлифта и собрал кресло.

В результате, кресло стало нормально и плавно поворачиваться без всяких скрипов и щелчков.

Однако, поскольку шайбы от крепежа также «сырые» и не очень качественные, то со временем и они стали изнашиваться.

Вот так выглядела одна из этих шайб, когда я разобрал кресло примерно через год.

Тем не менее, где-то полгода, такие шайбы выдерживают запросто. А большего от них в принципе и не нужно. Учитывая, что стоят они копейки и продаются практически в каждом хозяйственном магазине, можно сразу купить с десяток таких шайб, а затем по мере необходимости их заменять. Причем сначала по мере износа одной стороны шайб, их можно переворачивать другой стороной, а уже затем менять на новые.

Я с тех пор так и делаю. Примерно раз в полгода, разбираю кресло, провожу профилактику, подтягиваю резьбовые соединения, смазываю все части, а также переставляю или заменяю шайбы на опорном подшипнике. При этом одной пары шайб мне хватает на год.

Вот такой простой и достаточно бюджетный способ замены шайб.

Ну и на этом у меня все! Всем пока и простых, но эффективных решений в изготовлении самоделок!

Источник

Чем заменить стопорную шайбу

Стопорные шайбы — это элементы крепежа, которые предназначены для того, что-бы обеспечить надежность резьбовых соединений и их устойчивость к ослаблению под влиянием различных факторов.

Их использование позволяет не допускать ослабления соединения и само откручивание.

Конструктивные элементы стопорных шайб

В отличие от шайб обычных, стопорные имеют в своей конструкции такие элементы, как насечки, зубья и лапки, а также разрезы.

Основным материалом изготовления стопорных шайб является пружинная сталь, но иногда используется и бронза.

По сути дела, практически любую шайбу, которая не является плоской, можно отнести к разряду стопорных.

В каких случаях используются стопорные шайбы?

Стопорные шайбы всегда используются в тех резьбовых соединениях, которые находятся под большими нагрузками и испытывают на себе влияние вибраций.

Кроме того, их нередко применяют просто в качестве страховки от самовывинчивания даже тогда, когда его вероятность, исходя из нормальных условий эксплуатации изделия, невысока.

Разновидности стопорных шайб

Все стопорные шайбы подразделяются на несколько основных разновидностей:

Среди них наиболее широко распространены гроверные шайбы.

Они представляют собой кольца, имеющие надрезы, сделанные таким образом, чтобы их концы находи-лись в различных плоскостях.

Поскольку шайбы-гроверы изготавливаются из подпружиненной стали, то после установки они подвергаются упругой деформации, благодаря которой и предотвращают самопроизвольное развинчивание резьбовых соединений.

Все гроверные шайбы имеют квадратное поперечное сечение и могут изготавливаться как с антикоррозионным покрытием, так и без него.

Зубчатые стопорные шайбы могут иметь как плоскую, так коническую форму, а их зубцы, в зависимости от разновидности этого крепежа, бывают как внешними, так и внутренними.

Они подразделяются на три типа: A, J, V. Как нетрудно догадаться из самого названия, тарельчатые стопорные шайбы имеют форму тарелок, а на осталь-ных наличествуют насечки, рифления, лапки и выступы.

Стандарты стопорных шайб

В России все стопорные шайбы выпускаются в соответствии с ГОСТ 13463-77, со-гласно которому для их изготовления должна использоваться сталь, твердость кото-рой лежит в пределах от 41.5 до 49.5 HRB.

В тех случаях, когда для этой цели приме-няется бронза, этому показателю надлежит быть в два раза выше. Кромки срезов гро-веров должны быть заостренными, а на поверхностях стопорных шайб других типов не должно быть заусенец, трещин, признаков коррозии и окалины.

Проверка качества этих крепежных изделий проводится согласно ГОСТ 17769-83.

В ходе этого процесса из каждой изготовленной партии отбирается несколько изделий для того, чтобы проверить их внешний вид, размеры, качество покрытия (если таковое имеется), вязкость, твердость и пружинистость.

Монтаж и демонтаж стопорных шайб

Для того чтобы установить стопорную шайбу, ее размещают между головкой резьбового крепежного элемента (болта, винта и т. п.) и той поверхностью, в которую он ввинчивается.

При затяжке соединения она сжимается, чему препятствует ее упругость.

В итоге создается сила трения, препятствующая самораскручиванию соединения.

Поскольку прочность соединения с использованием стопорных шайб достаточно высока, то их демонтаж является более сложной задачей, чем установка.

Следует заметить, что в некоторых случаях для этого приходится использовать такие инструменты, как молоток и зубило.

Основная же задача состоит в том, чтобы немного сдвинуть этот крепежный элемент с места, в результате чего соединение ослабится, и резьбовой элемент можно будет просто выкрутить.

Еще один способ состоит в использовании съемников, предназначенных специально для «устранения» из соединений стопорных шайб и колец.

Следует, однако, иметь в виду, что их применение практически всегда ведет к повреждению этих деталей.

Тема раздела Электродвигатели, регуляторы, мотоустановки в категории Cамолёты – Электролеты; пока ковырялся в двигателе турниги сломал стопорное кольцо (вроде это так называется) чем-то заменить можно? Диаметр вала 3 мм. Они .

Опции темы

где найти стопорное кольцо

пока ковырялся в двигателе турниги сломал стопорное кольцо (вроде это так называется)

чем-то заменить можно? Диаметр вала 3 мм. Они в питере продаются отдельно? или только в комплекте с валом?

спасибо заранее за советы

А оно тебе и не надо. Если ставишь мотор прямо – оно не работает, если ставишь «обратно» – там должно быть страхующее кольцо с фиксатором-болтиком.

Это прямой монтаж. «Обратный» когда весь мотор торчит вперед и винт крепиться к ротору мотора через переходник, на фото такой переходник виден, белого цвета. Обратный лучше при морковках.

В твоем случае сдергивающей силы против которой нужен стопор не будет – можно не переживать по его поводу.

Стопорные кольца широко применяются в конструкциях самых различных механизмов, чтобы зафиксировать вал, шток, ось вращения или подшипник. Они применяются в водопроводных вентилях ив коробках передач, в судовых редукторах и в космических станциях. Если требуется заменить или отремонтировать узел механизма, кольцо требуется снять. Для этого служат специальные инструменты — кольцесъемники.

Что такое стопорное кольцо

Из-за похожего названия и формы кольца многие путают стопорное кольцо со стопорной шайбой. Несмотря на схожесть названия и внешнего вида, у них принципиально разные функции. Стопорная шайба фиксирует резьбовое соединение, предотвращая вращательное движение гайки или головки болта. Стопорное кольцевое крепление препятствует осевому перемещению подшипника, вала, оси вращения или другого конструктивного элемента.

Стопорные кольца делают из высококачественной пружинной стали, оно имеет узкий сквозной разрез и две площадки по его краям, которые называют ушками. В площадках проделаны отверстия, взяв за которые, разрез можно уменьшать или увеличивать. При этом изменяется длина окружности изделия. На деталях механизма, которые необходимо зафиксировать от осевого перемещения, протачивают или фрезеруют узкий пал, чуть шире высоты кольца. Кольцо в сжатом или растянутом состоянии заводят в паз и отпускают. Деталь сжимается, охватывая вал, или разжимается, фиксируя подшипник в отверстии. Чтобы снять крепление, требуется также разжать или свести ушки.

Кольцевые стопорные крепления широко используются во всех отраслях машиностроения, от часового производства до горно-обогатительной техники, от бумагоделательных машин до велосипедов, от бытовой техники до космических кораблей.

Виды стопорных колец

Существует два основных вида стопорных кольцевых соединений:

- Внутренние. Служат для фиксации деталей внутри отверстий. Используются при креплении подшипников. Ушки выступают внутрь. Для установки их нужно сжать, чтобы длина внешней окружности уменьшилась, завести деталь во внутренний паз и отпустить ушки. Деталь распрямится и частично попадет в паз, а частично будет выступать из него. Эта выступающая часть и не даст подшипнику, упирающемуся в нее, двигаться в осевом направлении. Чтобы снять крепление, ушки нужно развести.

- Внешние. Применяются для крепления деталей на валах, осях, штоках. Надеваются на вал снаружи, ушки выступают на внешнюю сторону изделия, разрез между ними минимальный. Для монтажа ушки раздвигают, длина внутренней окружности изделия увеличивается, и его можно надеть на вал или ось, подвести в проточенному пазу. После этого ушки отпускают, деталь под действием сил упругости сжимается, плотно садится в паз, оставляя снаружи кольцевой бортик. Он и не даст детали перемещаться в осевом направлении. Чтобы снять такую деталь, ушки сводят вместе.

Стопорные кольца различаются также по размеру, толщине, усилию деформации, металлу, из которых они изготовлены.

В технике иногда применяются стопорные кольца без отверстий и ушек. Они представляют собой просто неполный виток пружинной проволоки, размещенный в пазе вала или отверстия.

Такие конструкции применяются в малонагруженных узлах с небольшими осевыми нагрузками, таких, как приводы стартера или крепление стекла манометра.

Виды съемников стопорных колец

Для того, чтобы монтировать и демонтировать стопорные кольцевые крепления, инженеры разработали много моделей съемников разного типа. Всех их объединяют общие элементы конструкции:

- рукоятки, соединенные шарниром;

- служащие продолжением рукояток по другую сторону шарнира рабочие органы, или губки.

Конструктивно различаются два основных вида кольцесъемников:

- Для внешних креплений. При сведении рукояток губки будут расходиться, растягивая деталь и увеличивая длину внутренней окружности.

- Для внутренних креплений. При сведении рукояток губки будут сходиться, сжимая деталь и уменьшая его внешний диаметр.

Существуют и универсальные съемники, режим работы которых можно выбирать рычажком-селектором. Некоторые устройства оснащаются дополнительными функциями: винтовым ходом, фиксатором в растянутом или сжатом состоянии, редукторными рычажными механизмами и т.п.

Характеристики съемников стопорных колец

Для того, чтобы ориентироваться во всем многообразии моделей кольцесъемников, предлагаемых отечественными и зарубежными производителями, полезно знать основные параметры, характеризующие эти устройства. К ним относится:

- Длина губок. Этот параметр определяет способность съемника работать с креплениями, находящимися в углублениях и других труднодоступных местах. Следует помнить, что с удлинением губок, согласно закону рычага, снижается усилие сжатия (при равном усилии на рукоятках)

- Длина рукояток. Влияет на удобство применения и на максимальное усилие сжатия или разведения ушек.

- Форма наконечников. Используются как прямые, так и загнутые под некоторым углом (от 0 до 90°). Прямые позволяют развивать большее усилие, загнутые удобнее при работе в углублениях.

- Диаметр наконечников. Должен быть по возможности ближе к диаметру отверстий в ушках. Слишком толстый наконечник просто не пройдет в отверстие, а слишком тонкий может не выдержать нагрузки и сломаться. К тому же с тонких наконечников кольцо может соскользнуть.

- Обратный отгиб наконечников. Используется на внешних съемниках, для разжимания ушек. Отгиб повышает надежность удержания кольца.

Эти характеристики съемников для стопорных колец важны для традиционных конструкций. На рынке предлагаются универсальные съемники. У них наконечники губок выполнены съемными, их можно оперативно снять и заменить на другую, более подходящую к данному случаю пару. Селектором переключаются режимы разжатие/сжатие, дополнительный шарнир позволяет менять угол наклона губок от 0 до 90°.

Некоторые модели снабжены ограничителем усилия. Это позволяет регулировать максимальное усилие разжатия или сжатия, не давая повредить тонкие кольца.

При использовании универсальных съемников следует быть внимательным при выборе наконечников. Допустимо использовать лишь те наконечники, которые произведены тем же изготовителем либо указаны им в качестве совместимых.

Категорически неприемлемо совместное использование наконечников из разных пар, отличающихся по длине, углу наклона или обратному изгибу. Это может привести к повреждению устройства. Другое неприятно последствие- крепежная деталь может сорваться с губок и отправиться в непредсказуемый полет. Поскольку металл при сжатии или разжатии запасает большое количество энергии, возможно повреждение оборудования мастерской или нанесение серьезные травмы людям.

При работе с кольцевыми креплениями и съемниками обязательно использование средств индивидуальной защиты — небьющихся рабочих очков (лицевого щитка) и защитных перчаток.

Снятие стопорных колец

Снятие стопорных разрезных шайб проводится двумя основными методами:

- С частичной разборкой основного механизма. При этом узел, содержащий кольцо, демонтируется. Он фиксируется в тисках или другом зажимном приспособлении на рабочем столе, и снимать деталь можно в удобных условиях теплой и хорошо освещенной мастерской.

- Без частичной разборки. Удел, подлежащий ремонту, не демонтируется, его разборка и замена деталей происходит в менее удобных условиях, зачатую на открытом воздухе.

И в том, и в другом случае снять стопорную деталь лучше с использованием специальных съемников, соответствующих типу и размеру стопорного крепления.

Если же их по каким- либо причинам нет под рукой, умельцы приспосабливают тот или иной универсальный инструмент или дорабатывают его, изготавливая съемник своими руками. Такой подход может быть оправдан, если требуется срочно снять одно или два кольца. При больших объемах работ съемники заводского производства демонстрируют свое превосходство по целому ряду признаков:

- прочность;

- надежность;

- удобство и скорость работы;

- безопасность.

Опытные мастера сформулировали ряд рекомендаций, как снять стопорную шайбу со ступичного подшипника передней подвески:

- Стойка снимается с автомобиля и зажимается в тиски.

- Молотком выбивается ступица.

- Легкими постукиваниями малого молотка по бортику внутреннего стопорного кольца ослабляется его контакт с пазом.

- Далее подходящим по типу и размеру кольцесъемником нужно снять кольцевое крепление. При отсутствии штатного инструмента некоторые умельцы ухитряются снять стопор двумя тонкими отвертками.

- После выпрессовки и замены подшипника нужно проверить его положение: передний торец должен быть на уровне дальней стенки паза для установки стопорной детали.

- Съемником сжимается кольцо и подносится к пазу. После совмещения по всему периметру рукоятки понемногу ослабляются, и деталь встает на место.

Рекомендации, как снять задний ступичный подшипник, и его стопорное кольцо, выглядят следующим образом:

- Снять колесо и тормозной барабан.

- Плоской отверткой осторожно поддеть и снять сальник.

- Кольцо снять с внутреннего диаметра подходящим по размеру и типу съемником.

- Снять внутреннюю обойму подшипника.

- Выбить внешнюю обойму легкими постукиваниями по бородку и снять ее.

После смазки или замены подшипника собрать узел в обратном порядке.

Основные способы снятия стопорных колец

Механики выделяют три основных метода установки стопорных креплений:

- Ручной. Самый распространенный в обиходе.

- Механический. Для того, чтобы поставить внешнее кольцо, используется установочный конус, равный по диаметру валу и отцентрованный по нему. Специальным толкателем деталь двигается по конусу к месту установки, соскальзывая с конуса в паз.

- Автоматический. При массовом производстве на автоматизированных линиях детали ставятся гидравлическими или пневматическими приводами.

Среди умельцев распространено множество способов, как снять стопорные кольца без инструмента, специально для этого предназначенного. В ход идут шила, гвозди, тонкие крестовые отвертки и другие подручные средства.

Чтобы снять стопорные кольца без съемника, можно модифицировать обычные острогубцы.

Их концы обтачивают под цилиндр, с диаметром, чуть меньше отверстия в ушках.

Модифицируют и пассатижи, в боковых поверхностях губок, у самого конца сверят отверстия, в которые вставляют отрезки закаленного прутка подходящего диаметра. Таким способом разрезную стопорную шайбу можно как снять, так и поставить обратно.

Часто возникает вопрос: как снять стопорные кольца без ушек? Для этого понадобится две отвертки. Одной следует разжимать стопор в его разрезе так, чтобы его диаметр немного увеличился, и оно частично вышло из паза. Второй отверткой нужно подхватить один из концов кольца и вытащить его на поверхность вала. Первой отверткой нужно подхватить этот конец, не давая ему соскользнуть обратно в паз. Второй отверткой нужно провести по пазу, чтобы вытащить из него оставшуюся часть стопорной шайбы.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник