Сборка и установка ГБЦ на Чери Амулет А11, А15

Демонтаж ГБЦ – отправная точка, с которой начинаются «серьезные» работы по ремонту двигателя китайского лифтбэка Чери Амулет. Даже сама задача по отсоединению головки блока цилиндров имеет нескромно высокий уровень сложности. Но лишь опытным мастерам известно, что на обратную сборку и установку ГБЦ уходит еще больше сил и времени.

При сборке и установке ГБЦ Chery Amulet попутно необходимо учитывать еще и многочисленные технологические зазор, а также моменты затяжки крепежа и многие другие нюансы.

Данный обзор посвящен теме сборки и установки головки блока цилиндров на китайском лифтбэке. Разумеется, сборка узла проводится по такой же схеме, как и разборка, только в обратной последовательности. Но при сборке/установке ГБЦ есть громадное множество мелких нюансов, не зная которых попросту не получится быстро и качественно поставить головку обратно .

Порядок ремонта ГБЦ на автомобиле Chery Amulet

Перед описанием непосредственной сборки головки блока нужно хотя бы вкратце рассказать о демонтаже ГБЦ. Если не вдаваться в подробности, то головка отсоединяется по следующей схеме:

- Сливаются сервисные жидкости – необходимо полностью опустошить от масла моторный отсек и спустить охлаждающую жидкость.

- Демонтаж воздуховода – нужно убрать корпус воздушного фильтра и отсоединить рукав от дроссельной заслонки.

- Разбор ГРМ – главная цель этого этапа заключается в скидывании ремня ГРМ. Попутно можно отсоединить шкив распределительного вала. После этого открывается доступ к сальнику распредвала, сразу можно убрать и его.

- Демонтируем топливную рампу в сборе со впускным коллектором и дроссельной заслонкой.

Разумеется, вышеописанная схема демонтажа ГБЦ упрощена до предела. В описанном выше процессе нет данных про отсоединяемые датчики и отключаемые шланги. Нет данных и про отсоединяемое навесное оборудование (кронштейны, насосы и пр.).

После демонтажа головки блока цилиндров мастеру предстоит ее полностью разобрать. Все детали ГБЦ нуждаются в тщательной промывке и кропотливой ревизии. Кстати, разобрать ГБЦ не так-то и просто . Мастеру нужен будет широкий спектр дополнительных приспособлений: рассухариватель, магнитный удлинитель и пр. Разбирается ГБЦ по следующей схеме:

- Нужно отсоединить от корпуса головки всю навесную оснастку – термостат, кронштейн катушки зажигания и прочее.

- Извлекаем распределительный вал.

- Сжимаем пружины клапанов и извлекаем сухари с тарелками.

- Снимаем маслосъемные колпачки.

На разобранном корпусе ГБЦ необходимо тщательно зачистить фланцы. Проблемной является плоскость со стороны прилегания к блоку цилиндров. На двигателях Чери Амулет с пробегом 120 000 — 150 000 (км) прилегающие поверхности на ГБМ и БЦ покрываются раковинами. Устраняется подобная выработка только при помощи фрезеровочного станка . В некоторых случаях приходится снимать до 0,2 (мм) металла.

Сборка ГБЦ

Сборку ГБЦ осуществляют только после тщательного выполнения всех подготовительных работ (чистка, мойка, сушка, деффектовка). Внутренние резьбы в блоке цилиндров, в которые вкручиваются болты ГБЦ, нужно почистить метчиком, хотя бы черновым.

Если прилегающие поверхности головки и блога подвергались механической обработке, то необходимо использовать прокладку из категории ремонтных. Такие уплотнители немного толще стандартных.

Головка блока цилиндров собирается в следующем порядке:

- Притираем клапана.

- Устанавливаем клапана и защитные втулки на них. Втулки используются для того, чтобы защитить маслосъемники.

- Устанавливаем маслосьемные колпачки. При этом следует извлечь защитные пластиковые втулки.

- Устанавливаем пружины и тарелки пружин.

- Устанавливаем сухари, в тот момент, когда пружина сжимается. Для сжатия пружин необходимо использовать специальное приспособление.

Чтобы посадить сухари на свое место, необходимо стукнуть молотком, через наставку, в торец стержня каждого клапана. Если этого не сделать, сухари не займут свое место.

- Устанавливаем распредвал. Перед этим следует обильно смазать посадочные шейки распределительного вала моторной смазкой. Положение распредвала следует зафиксировать специальной пластиной.

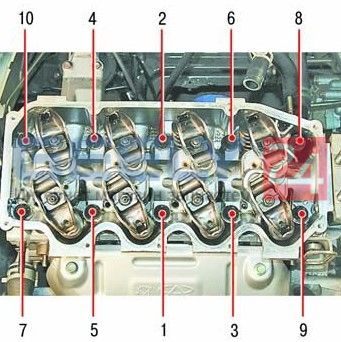

- Все, можно монтировать ГБЦ на блок цилиндров. Резьбу на болтах головки следует обильно смазать моторным маслом. Затягиваются болты ГБЦ с моментом 40 (Н*м). Схема затяжки болтов указана на картинке ниже.

Дополнительная информация

Существует немало случаев, когда при ремонте/обслуживании двигателя Chery Amulet необходимо производить демонтаж головки блока цилиндров:

- Замена прокладки ГБЦ

- Обслуживание клапанного узла

- Замена распределительного вала

- Сервис поршневой группы

- Демонтаж блока цилиндров

Отсоединение ГБЦ по любой из причин открывает массу возможностей для сервиса множества труднодоступных деталей данного китайца . Разумеется, производить замену всех запчастей, которые становятся доступными после демонтажа головки, не нужно. Ведь это очень дорогое удовольствие.

Грамотные мастера берут в учет пробег силового агрегата. Если ГБЦ было отсоединено раньше 100 000 (км) пробега, то вполне можно не вмешиваться в работу поршневой группы еще хотя бы 50 000 – 70 000 (км). Другое дело, когда ГБЦ демонтируется при достижении 150 000 (км) пробега. В этом случае обязательно и непременно следует заменить поршневые кольца, а также шатунные вкладыши.

При демонтаже ГБЦ ближе к 170 000 – 200 000 (км) пробега обязательно и непременно необходимо менять коренные вкладыши. Вместе с тем практически всегда коленвал требует проточки шеек и прочистки масляных каналов. Но нередко коленвал с солидным пробегом просто меняется на новый и все.

Демонтаж и разбор ГБЦ на автомобиле Чери Амулет – это очень ответственная задача. Качественно и безопасно довести до логического завершения данную работу сможет только автослесарь с разрядом не ниже 4-го . Многие мастера пытаются своими собственными силами выполнить сервис/ремонт двигателя, связанный с демонтажем ГБЦ. Как показывает практика, далеко не во всех случаях мастерам удается закончить начатое.

Известно немало случаев, когда самостоятельный ремонт ГБЦ неопытным мастером растягивался вместо положенных 3-4 дней на долгие месяцы.

Подрывать ГБЦ следует только при наличии у мастера солидного опыта техобслуживания Chery Amulet. Разумеется, самостоятельного ремонта головки блока цилиндров боятся не стоит. Иной раз обслуживание двигателя в гаражных условиях проводится на более качественном уровне, чем в автосервисе.

Источник

Разборка, ремонт и сборка головки блока цилиндров

Если необходим ремонт головки блока цилиндров двигателя, установленного на автомобиле, снимите ее (см. «Замена прокладки головки блока цилиндров»). В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов, шлифовке седел клапанов. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Вам потребуются: те же инструменты, что и для замены прокладки головки блока цилиндров (см. «Замена прокладки головки блока цилиндров») и маслосъемных колпачков (см. «Замена маслосъемных колпачков»), а также ключи «на 13», «на 19».

1. Снимите головку блока цилиндров (см. «Замена прокладки головки блока цилиндров»).

2. Отверните шесть гаек крепления впускной трубы к головке блока цилиндров и снимите впускную трубу в сборе с дроссельным узлом

3. Выверните три болта крепления.

4. . и снимите термоэкран.

5. Отверните восемь гаек крепления выпускного коллектора и снимите его со шпилек.

Примечание

Уплотнительную прокладку впускной трубы и коллектора при каждой разборке заменяйте новой.

6. Выверните три болта крепления.

7. . и снимите кронштейн катушки зажигания в сборе с датчиком фазы.

8. Выверните три болта крепления.

9. . и снимите корпус термостата.

10. Выверните болт крепления зубчатого шкива распределительного вала, удерживая шкив от проворачивания специальным приспособлением. При отсутствии приспособления можно воспользоваться пассатижами с отверткой: вставьте рукоятки пассатижей в отверстия шкива, а отверткой удерживайте их от проворачивания.

11. . и снимите шкив.

Полезный совет

Рекомендуем вывернуть свечи зажигания, чтобы случайно не повредить их изоляторы.

12. Отверните гайку крепления.

13. . снимите со шпильки коромысло с держателем.

14. . и извлеките гидрокомпенсатор.

15. Аналогично снимите остальные коромысла и извлеките гидрокомпенсаторы.

16. Выверните два болта крепления.

17. . снимите упорный фланец.

18. . и извлеките распределительный вал из тела головки блока цилиндров.

19. Очистите камеры сгорания от нагара. Осмотрите головку блока цилиндров. Если на ней есть трещины или следы прогара в камерах сгорания, замените головку. Удалите заусенцы и забоины на плоскости головки блока.

20. Проверьте плоскостность поверхности, прилегающей к блоку цилиндров. Для этого поставьте линейку ребром на поверхность головки сначала посередине вдоль, а затем по диагоналям и измерьте щупом зазор между плоскостью головки и линейкой. Замените головку, если зазор превысит 0,15 мм.

21. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

22. Проверьте наличие деформаций фланцев для впускной трубы и выпускного коллектора, деформированную головку замените.

23. Поврежденные резьбовые отверстия отремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

24. Проверьте плотность установки заглушек рубашки охлаждения. При ослаблении их посадки восстановите ее чеканкой.

25. Для проверки герметичности головки блока заглушите отверстие в головке под гнездо термостата. Это можно сделать, например, установив глухую прокладку из плотного картона под корпус термостата и завернув болты его крепления.

26. Залейте керосин в каналы водяной рубашки. Если уровень керосина при выдержке в 15-20 мин понижается, значит, в головке есть трещины и ее надо заменить. После проверки не забудьте снять картонную прокладку.

27. Проверьте состояние опорных поверхностей под шейки вала в головке блока. Если хотя бы на одной из них имеются следы износа, задиры или глубокие риски, отшлифуйте шейки подшипников и измерьте диаметр шеек. Если диаметр шеек больше указанного (см. табл. 5.2 и 5.3), замените головку блока.

28. Для проверки герметичности клапанов залейте керосин во впускные и выпускные каналы головки. Если в течение 3 мин керосин не просочится из каналов в камеры сгорания, клапаны герметичны. В противном случае притрите (см. «Притирка клапанов») или замените клапаны.

29. Установите под снимаемый клапан подходящий упор.

30. Установите приспособление для сжатия пружин клапанов и сожмите с его помощью пружины клапана. Отверткой или пинцетом выньте сухари.

31. Выньте верхнюю тарелку и пружину клапана. Аналогично выньте сухари, тарелки и пружины остальных клапанов.

32. Промаркируйте клапаны номерами цилиндров, например накерните.

33. Извлеките клапан из головки блока.

34. Специальным приспособлением снимите маслосъемный колпачок (см. «Замена маслосъемных колпачков»).

Примечание

Маслосъемный колпачок выполнен за одно целое с нижней тарелкой пружины клапана.

35. Удалите нагар с клапанов и осмотрите их. Деформация стержня клапана и трещины на его тарелке не допускаются. При наличии повреждений замените клапан.

36. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска. Допускается шлифование рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием). После шлифования угол фаски относительно плоскости тарелки должен быть у впускных клапанов 45°30’±5′ с шириной пояска после притирки на фаске клапана 1,75_2,32 мм, а у выпускных клапанов — 45,5°30’±5′ с шириной пояска 1,44-1,54 мм. Незначительные риски и царапины на фаске можно вывести притиркой клапана к седлу (см. «Притирка клапанов»).

Предупреждение

Для того чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

37. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой графита карандашного грифеля, вставьте клапан в направляющую втулку и, слегка прижав к седлу, проверните.

38. По следам графита на фаске седла можно судить о концентричности расположения клапана и седла.

Рис. 5.6. Зоны износа клапана: 1 — зона наименьшего износа стержня; 2 — торец стержня; 3 — проточка под сухари; 4 — зоны наибольшего износа стержня; 5 — рабочая фаска; 6 — кромка тарелки

43. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и др.) можно вывести притиркой клапанов (см. «Притирка клапанов»).

44. Более значительные дефекты седел клапанов устраняют шлифовкой, выдерживая размеры для впускных клапанов 45°30’±5′ с шириной пояска после притирки на фаске клапана 1,75-2,32 мм, а для выпускных клапанов — 45,5°30’+5′ с шириной пояска 1,44-1,54 мм. Седла рекомендуется шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если шлифовка не дала нужного результата, замените седла клапанов. Номинальные и ремонтные размеры приведены в табл. 5.7.

45. Замените маслосъемные колпачки независимо от их состояния.

46. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. При возможности определите упругость пружин по развиваемому усилию (табл. 5.8). Искривленные пружины (деформация в свободном состоянии более 1,6 мм) и пружины с трещинами замените.

47. Прокладки впускной трубы, выпускного коллектора и головки блока цилиндров всегда заменяйте новыми, так как снятые, даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнений.

Таблица 5.5. Номинальные и предельно допустимые диаметры стержней клапанов

| Размер | Впускные клапаны | Выпускные клапаны | ||||

| диаметр стержня клапана, мм | внутренний диаметр направляющей клапана, мм | зазор | диаметр стержня клапана, мм | внутренний диаметр направляющей клапана, мм | зазор | |

| Номинальный | 8,043-0,018 | 8,063-8,094 | 0,02-0,069 | 8,017-0,018 | 8,063-8,094 | 0,046-0,095 |

| Ремонтный | 8,443-0,018 | 8,463-8,494 | 8,417-0,018 | 8,463-8,494 | ||

Таблица 5.6. Номинальные и ремонтные размеры направляющих втулок клапанов

| Размер | Наружный диаметр направляющей втулки, мм | Диаметр в блоке цилиндров, мм | Натяг |

| Номинальный | 13,555-0,01 | 13,481-13,519 | |

| 1-й ремонтный | 14,305-0,01 | 14,231-14,269 | 0,026-0,07 |

| 2-й ремонтный | 14,505-0,01 | 14,481-14,519 |

Таблица 5.7. Номинальные и ремонтные размеры седел клапанов

| Размер | Для впускных клапанов | Для выпускных клапанов | ||||

| диаметр седла клапана, мм | диаметр в головке блока, мм | натяг | диаметр седла клапана, мм | диаметр в головке блока, мм | натяг | |

| Номинальный | 43,877±0,01 | 43,763+0,0250 | 38,877±0,01 | 38,263+0,0250 | ||

| 1-й ремонтный 0,5 | 44,377±0,01 | 44,263+0,0250 | 0,079-0,124 | 39,377±0,01 | 38,763+0,0250 | 0,079-0,124 |

| 2-й ремонтный 1,0 | 44,877±0,01 | 44,763+0,0250 | 39,877±0,01 | 39,263+0,0250 | ||

Таблица 5.8. Параметры проверки пружины клапана

Источник