- Приспособления

- Модернизация приспособления – пневматическое приспособление для притирки клапанов

- Приспособление для притирки посадочных отверстий гидрораспределителей

- Приспособление для сборки-разборки и ремонта стартера автомобиля

- Приспособление для выпресовки сальникового уплотнения рулевого механизма трактора Беларус-82

- Разработка приспособления для откручивания и закручивания шпилек

- Сайт о внедорожниках, SUV, автомобилях повышенной проходимости

- Самостоятельное изготовление инструмента, приспособлений и оснастки для обслуживания и ремонта автомобилей, материалы, термообработка, сварка.

- Стенд для ремонта головок блоков цилиндров, рассухаривание клапанов, извлечение сухарей и снятие клапанных пружин на стенде, контроль зазоров в соединении втулка-клапан.

- Универсальный стенд для разборки, ремонта и сборки двигателей, коробок передач и ведущих мостов ВАЗ, ГАЗ и УАЗ.

- Подъемник для смотровой канавы поможет при ремонте автомобилей УАЗ и Газель, устройство, размеры, чертежи.

- Ручной подъемник для обслуживания и ремонта легковых автомобилей, устройство, размеры, чертежи.

- Сайт о внедорожниках, SUV, автомобилях повышенной проходимости

Приспособления

Модернизация приспособления – пневматическое приспособление для притирки клапанов

Существует ещё один способ притирки клапанов. Он осуществляется с помощью пневматического приспособления. Под воздействием сжатого воздуха двигатель обеспечивает возвратно-вращательное движение штифта с присоской, вследствие чего вращается и клапан – происходит притирка. Устройство само контролирует угол и частоту вращения, которые являются оптимальными. Скорость работы еще выше, чем у дрели и в разы быстрей ручной притирки – для притирки одного клапана достаточно всего нескольких минут. Главные преимущества: очень высокая скорость работы, простота и удобство использования.

Исходя из выше перечисленного, оптимальным вариантом является притирка клапанов с помощью пневматического приспособления. Модернизация данного приспособления позволит осуществлять притирку клапанов не только колебательным вращением вала, но и возвратно-поступательным движением. Тем самым будет происходить имитация работы клапана и, как следствие, затекание притирочной пасты. Это позволит произвести притирку клапанов с большей эффективностью.

После притирки необходимо проверить герметичность прилегания клапана к седлу. Плотность прилегания клапана к гнездам можно проверить следующим способами:

- проба на карандаш (нанести на фаску клапана риски карандашом и провернуть клапан в седле в ту или другую сторону);

- заливка керосина в патрубок головки цилиндров;

- проверка на герметичность по времени падения давления воздуха в камере, расположенной над клапаном.

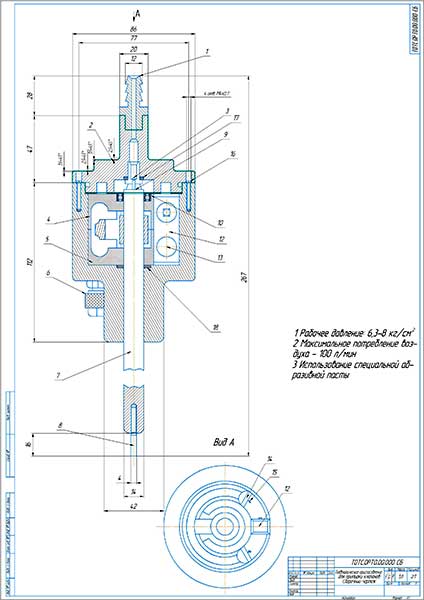

Приспособление состоит из соединительного ниппеля 1, к которому присоединяется шланг с сжатым воздухом, крышки 2, воздушного клапана 3, верхнего статора 4, нижнего статора 5, выхлопного штуцера 6, вала 7, наконечника 8, толкателя 9, упорного подшипника 10, клапанов 11 и 13, клапанной коробки 12, манжеты 14 и пружины 15.

Перед началом работы необходимо смазать подвижные части приспособления, залив через отверстие выхлопного штуцера 6 несколько капель жидкого масла.

Под тарелку притираемого клапана установить амортизирующую пружину, вставить клапан в направляющую втулку и нанести на фаску седла клапана притирочную пасту.

Установить приспособление наконечником или присосом на тарелку клапана и нажать на кнопку.

При нажатии на кнопку, вал 7 и толкатель 9 поднимаясь, открывают доступ воздуха через штуцер клапана 3 к клапанной коробке 12 и рабочей камере статора 4 и 5. Перекрывая клапаны 11 и 13 пружинами 15, сжатый воздух поступает то в одну, то в другую часть рабочей камеры статора. Тем самым осуществляется колебательное вращение и возвратно-поступательное движение вала. При прекращении нажатия доступ воздуха через клапан 3 перекрывается и колебания прекращаются.

Пневматическое приспособление для притирки клапанов Сборочный чертеж

Приспособление для притирки посадочных отверстий гидрораспределителей

Одной из простых в обслуживании и изготовлении зажимами являются основанные на механической передаче. Они имеют больший КПД (коэффициент полезного действия), меньшие габариты и имеет низкую себестоимость. Например, наиболее распространенная система, в металлорежущих станках является передача винт-гайка. К преимуществам передачи «винт-гайка» относятся простота и компактность конструкции, большой выигрыш в силе, точность перемещений. Недостатки этой передачи: большая потеря на трение и связанный с этим малый КПД. Поэтому в проектируемом стенде для зажима будем использовать передачу винт-гайка.

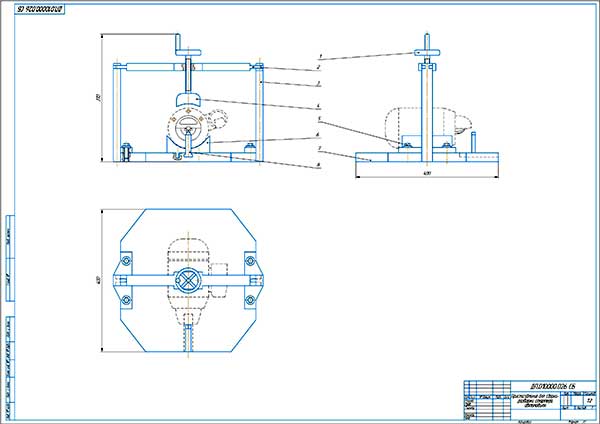

Стенд для притирки посадочных отверстий гидрораспределителей состоит из вертикально-сверлильного станка 1, и зажимного приспособления 11 установленного на стол 8 станка и зажат к нему при помощи болтов.

Принцип действия стенда состоит в следующем. Первоначально, необходимо установить дефектный гидрораспределитель 7 между губками 11 и 14, регулируя при этом высоту установки с помощью прокладок (на рисунке не обозначен). При этом требуется установить (примерно) распределитель 7 так, чтобы ось обрабатываемого отверстия (под золотник) соответствовало оси притирочного инструмента. Предварительное расположение гидрораспределителя дает основу для окончательного закрепления разработанного приспособления.

После предварительной настройки, корпус распределителя 7 зажимают губками 11 и 14. Для этого сначала прокручивают рукояткой 6 доведя перемещение губки до упора, но не прижимают усилием. После этого перемещая ручку 10 эксцентрикового механизма 13 прижимают корпус 7 более усиленно. Во избежание повреждения корпуса распределителя губки 11 и 14 с внутренней стороны снабжены прорезиненными подкладками. Для выполнения операции притирки притирочную пасту предварительно наносят на притир и устанавливают в конус шпинделя вертикально сверлильного станка. Включив вращение с небольшой частотой и перемещая рукояткой 2 шпиндель станка в вертикальном направлении выполняется притирка отверстия золотника. В процессе притирки (оно может быть не долгим), останавливая обработку необходимо контролировать размер отверстия заранее настроенным нутромером или калибром.

Стенд для притирки посадочных отверстий гидрораспределителей Вид общий

Приспособление для сборки-разборки и ремонта стартера автомобиля

Приспособление предназначено для быстрой, удобной и безопасной разборки, сборки стартера, а также для проверки стартера в условиях полной фиксации.

Устройство приспособления: 1. Вентиль резьбовой шпильки, 2. Установочная рейка, 3. Стойки — 2 шт, 4. Прижимная призма, 5. Винт крепления — 2 шт, 6. Установочная призма, 7. Плита, 8. Фиксатор.

Робота приспособления: Снятый с автомобиля стартер устанавливается на установочную призму 6, центрируется к плите 7 и прижимной призме 4. Далее с помощью ручки 1, вкрученный в вентиль резьбовой шпильки опускаем прижимную призму 4 до упора в стартер дальше с помощью контргайки закрепляем высоту прижимной призмы 4.

Данная конструкция соответствует всем требованиям для разборки и сборки стартера. С точки зрения безопасности, конструкция соответствует требованиям по технике безопасности. Имеет простоту и надежность конструкции.

По сравнению с другими существующими конструкциями похоже типа работы, данное приспособление имеет следующие преимущества:

- Меньшее количество материалов;

- Простота изготовления;

- Простота сборки;

- Надежность закрепления стартера;

- Удобство в разборе и сборке стартера;

- Удобство в установке приспособления на верстак.

Приспособление для сборки-разборки и ремонта стартера автомобиля Сборочный чертеж

Приспособление для выпресовки сальникового уплотнения рулевого механизма трактора Беларус-82

Приспособление представленное в данном дипломном проекте предназначено для более быстрой и качественной выпресовки сальниковых уплотнений рулевого механизма трактора Беларус–82.

Приспособление состоит из:

- нажимного винта 1;

- основания 2;

- четырёх захватов 3;

- втулки 4;

- воротка 5;

- четырёх осей со шплинтами, соединяющих захваты с основанием 6,7.

Приспособление работает следующим образом: перед выпресовкой сальникового уплотнения захваты приспособления раздвигаются до нужного уровня, накручивая или откручивая втулку. Приподнимаем вал на нужную высоту и устанавливаем приспособление на вал, раздвигаем захваты при помощи втулки, упорный винт подвигается к торцу вала. После чего к воротку прикладываем необходимое усилие для выпресовки. В результате чего захваты стягивают сальниковое уплотнение.

Приспособление для выпресовки сальникового уплотнения рулевого механизма трактора Беларус-82

Разработка приспособления для откручивания и закручивания шпилек

В данной конструкторской разработке предоставлено устройство, позволяющее быстро закручивать и откручивать шпильки. При больших объемах ремонтно-монтажных работ это устройство позволит значительно экономить на закручивание и откручивание. В большинстве случаев это делается накручиванием на шпильку пары гаек, с их последующем снятием, что отнимает много времени.

В общих чертах устройство представляет собой штанговый зажим, приспособленный для захвата шпилек диаметром 12-20 мм, что позволит работать с большинством шпилек, применяемых в отечественных машинах и тракторах – шпильки крепления головок блока цилиндров, шпильки крепления автомобильных колес и др.

Основная часть устройства – корпус (1), к которому привинчивается пробка (4) с внутренней резьбой, в которую вворачивается силовой винт (5). На винт надета шайба с прорезями (6), которая приварена к силовому винту шайбой (7), при этом винт может вращаться независимо от шайбы (6). В прорези шайбы вставлены три зажимных губки (8). От прокручивания в корпусе губки фиксируются винтами, которые передвигаются в прорезях корпуса.

Работает устройство следующим образом: Вращением ручки (2) силовой винт выворачивается вверх. Вслед за ним движутся вверх, и раздвигаются зажимные губки. Затем устройство надевается на шпильку (или шпилька вставляется в отверстие корпуса), и вращением винта губки отпускаются, и скользя по конусообразной внутренней поверхности корпуса, снимаются, плавно зажимая шпильку.

После этого устройство вращается за ручки (3), и зажатая шпилька выкручивается (закручивается). Затем вращением силового винта шпильку отпускают.

Приспособление для откручивания и закручивания шпилек Сборочный чертеж

Источник

Сайт о внедорожниках, SUV, автомобилях повышенной проходимости

Чертежи инструмента и приспособлений для ремонта двигателя, трансмиссии, ходовой части, рулевого управления, тормозной системы и кузова автомобилей, работы и операции выполняемые с их помощью.

Съемники и приспособления для прошивки отверстий. Гидравлические прессы, ручные подъемники и стенды для проверки двигателей, коробок передач, ведущих мостов и головок блоков цилиндров.

Самостоятельное изготовление инструмента, приспособлений и оснастки для обслуживания и ремонта автомобилей, материалы, термообработка, сварка.

При изготовлении инструментов, приспособлений и оснастки различных конструкций, предназначенных для обслуживания и ремонта автомобилей, кроме основных технологических сведений и требований, следует обратить внимание еще на ряд моментов. Читать далее Самостоятельное изготовление инструмента, приспособлений и оснастки для обслуживания и ремонта автомобилей, материалы, термообработка, сварка. →

Стенд для ремонта головок блоков цилиндров, рассухаривание клапанов, извлечение сухарей и снятие клапанных пружин на стенде, контроль зазоров в соединении втулка-клапан.

Стенд предназначен для технического обслуживания и ремонта головок блоков цилиндров легковых автомобилей. Для крепления на стенде всех головок блоков цилиндров, кроме головки автомобиля Москвича, используются шпильки впускной трубы и выпускного коллектора. Для крепления головки блока автомобиля Москвич используют только шпильки впускной трубы. Читать далее Стенд для ремонта головок блоков цилиндров, рассухаривание клапанов, извлечение сухарей и снятие клапанных пружин на стенде, контроль зазоров в соединении втулка-клапан. →

Универсальный стенд для разборки, ремонта и сборки двигателей, коробок передач и ведущих мостов ВАЗ, ГАЗ и УАЗ.

При разборке и сборке двигателей, коробок передач, мостов, их приходится постоянно поворачивать. Выполнение этих операций с тяжелыми узлами на верстаке не только неудобно, но и небезопасно. Все проблемы решаются, если сделать и использовать специальный универсальный стенд. Читать далее Универсальный стенд для разборки, ремонта и сборки двигателей, коробок передач и ведущих мостов ВАЗ, ГАЗ и УАЗ. →

Подъемник для смотровой канавы поможет при ремонте автомобилей УАЗ и Газель, устройство, размеры, чертежи.

Электромеханический подъемник промышленного производства удобное, но сложное и дорогое сооружение, особенно для обслуживания и ремонта автомобилей Газель и УАЗ. У смотровой канавы, которая проще и доступнее — свои недостатки. Так, если при наличии соответствующего подъемника можно обойтись и без канавы, то при работах на канаве без частичного подъема автомобиля не обойтись. Когда же при ремонте переднего моста приходится видеть под ним доски, кирпичи, домкрат и тому подобное, это явно небезопасно. Читать далее Подъемник для смотровой канавы поможет при ремонте автомобилей УАЗ и Газель, устройство, размеры, чертежи. →

Ручной подъемник для обслуживания и ремонта легковых автомобилей, устройство, размеры, чертежи.

При техническом обслуживании и ремонте легковых автомобилей, как правило, используются двухстоечный электромеханический или ручной подъемник и смотровые канавы. При работе с автомобилем на канаве приходится спускаться в нее и подниматься из нее, эстакада — громоздкое сооружение, обычно находящееся вне помещения. В этих случаях не обойтись без домкрата. Читать далее Ручной подъемник для обслуживания и ремонта легковых автомобилей, устройство, размеры, чертежи. →

Источник

Сайт о внедорожниках, SUV, автомобилях повышенной проходимости

При изготовлении инструментов, приспособлений и оснастки различных конструкций, предназначенных для обслуживания и ремонта автомобилей, кроме основных технологических сведений и требований, следует обратить внимание еще на ряд моментов.

Самостоятельное изготовление инструмента, приспособлений и оснастки для обслуживания и ремонта автомобилей, материалы, термообработка, сварка.

Желательно, чтобы непосредственный изготовитель знал точное назначение инструмента, оснастки или приспособления. Ведь вам нужно получить не отдельные детали россыпью, а работающее приспособление. Особой точности, как правило, при изготовлении деталей приспособлений или оснастки не требуется. Важно обеспечение требуемого сопряжения соединяемых деталей или посадки. Например, не столь важно, какие размеры у деталей, а существенно, чтобы посадка была с натягом.

Часто на приведенных чертежах инструмента, приспособлений и оснастки можно встретить одинаковые размеры соединяемых деталей. Например, у вала и отверстия (диаметр 20). Отклонения при изготовлении, как правило, предусматриваются «в тело». То есть фактический диаметр отверстия должен быть больше, а вала — меньше. Если же детали изготовят так, что вал не вставить в отверстие и потребуется подгонка, это вполне допустимо при индивидуальном производстве.

Шероховатость (чистота) поверхностей деталей приспособлений и оснастки для обслуживания и ремонта автомобилей.

Величина шероховатости поверхностей деталей регламентируется только одним параметром Ra. Ra, это среднее арифметическое отклонение профиля — микрогеометрия. Для ручного инструмента шероховатость поверхностей Ra обычно не менее 6,3 мкм. Как правило, при точении и шлифовании Ra значительно ниже. Для примера рассмотрим любой подшипник ведущего моста или коробки передач. Здесь значения Ra такие:

— Торец колец — 2,5 мкм.

— Внутренняя поверхность внутреннего кольца — 1,25 мкм.

— Наружная поверхность наружного кольца — 0,63 мкм.

— Дорожки качения, ролики, шарики (по сути дела зеркальные поверхности) — 0,32 мкм.

Материалы деталей приспособлений и оснастки для обслуживания и ремонта автомобилей.

Чаще всего для изготовления инструментов, приспособлений и оснастки используют стали. Самые дешевые стали — углеродистые общего назначения (ГОСТ 380-94). Наиболее распространенная марка Ст.3 (Ст — сталь, 3 — условный номер).

Стали более дорогие — конструкционные углеродистые качественные (ГОСТ 1050-88). Например, сталь 45 (45 — содержание углерода в сотых долях процента, здесь — 0,45%). Далее идут легированные конструкционные стали (ГОСТ 4543-71), их свойства улучшены легирующими элементами, например, хромом, никелем, ванадием и т.д.

Непрофессиональный (гаражный, сравнительно редко используемый) инструмент изготавливают из стали 45. Этот инструмент дешевле, но имеет и недостаток — он не пригоден для интенсивного использования в условиях автосервиса. В последнем случае применяется профессиональный инструмент, изготовленный из легированных термообработанных сталей. Как показывает практика, в условиях автосервиса дорогой инструмент, в конечном счете, обходится дешевле.

Термообработка инструмента, приспособлений и оснастки для обслуживания и ремонта автомобилей.

Свойства сталей можно значительно улучшить соответствующей термообработкой. Поручать эту операцию следует только опытному специалисту, который сможет обеспечить оптимальное сочетание механических характеристик.

Термическое упрочнение обычно состоит из закалки и последующего отпуска. При закалке (нагрев до 900-1000 градусов и быстрое охлаждение) получают структуру металла наивысшей твердости, а при последующем отпуске понижают твердость и повышают пластичность. В зависимости от температурного интервала принято различать три вида отпуска:

— Низкий (120-250 градусов).

— Средний (350-450 градусов).

— Высокий (500-680 градусов).

Продолжительность низкого отпуска обычно 0,5-2 часа (при 120 градусах до 10-15 часов). Среднего и высокого 1-2 часа. При изготовлении профессионального инструмента чаще всего используют легированные стали и проводят комплексную термическую обработку, состоящую из закалки и высокого отпуска, называемую улучшением.

Сварка деталей приспособлений и оснастки для обслуживания и ремонта автомобилей.

Этот процесс также следует поручать опытному специалисту. После сварки изделие нельзя быстро охлаждать — швы покроются сетью мелких трещин. Рамы чаще всего сваривают из листа, швеллеров, уголка и т.д., материал Ст.3. Катет шва обычно равен толщине более тонкой детали. Всю оснастку, связанную с подъемом автомобиля и его узлов, обязательно испытывают. Обращайте внимание на это при всех случаях подъема тяжести.

По материалам книги «Приспособления для ремонта автомобилей».

Росс Твег.

Источник