Курсовой проект «Проектирование участка по ремонту топливной аппаратуры АТП»

1 Характеристика объекта проектирования

2 Технологическая часть

2.1 Выбор исходных данных

2.2 Обоснование принимаемого к расчету списочного состава автомобилей

2.3 Исходные данные для технологического расчета

2.4 Выбор исходных нормативов

2.5 Корректирование исходных нормативов

2.6 Технологический расчет

2.7 Определение годового объема работ по ТР автомобилей

2.8 Расчет технологически необходимого количества рабочих

2.9 Подбор технологического оборудования

2.10 Расчет площади участка по ремонту топливной аппаратуры

3 Организационная часть

4 Охрана труда

Заключение

Список литературы

Состав: ПЗ, Планировка участка

Софт: Word 2010, Компас v13

Дата: 2012-03-22

Просмотры: 46 882

408

Источник

Проект участка диагностики и ремонта топливной аппаратуры дизельных двигателей грузовых автомобилей

В настоящее время топливную аппаратуру оснащают отдельными устройствами или целыми системами управления топливоподачей, позволяющими осуществлять целенаправленное изменение указанных характеристик и параметров, тем самым обеспечивая требуемый характер протекания процессов топливоподачи, смесеобразования и сгорания на каждом эксплуатационном режиме работы дизеля. Эффективное выполнение работ по обслуживанию и ремонту такой топливной аппаратуры можно обеспечить только на специальных участках ремонтной базы АТП и СТО. Для качественного выполнения технического обслуживания и ремонта необходима хорошая материально-техническая база: оборудование, отвечающее современным требованиям, комплекты необходимых инструментов и приспособлений.

Для обеспечения этих условий на действующем предприятии необходимо проведение реконструкции производственных зон и участков с заменой старого оборудования на новые современные средства диагностирования и ремонта. Необходимо внедрять новые схемы технологического процесса, которые позволят снизить трудоёмкость технического обслуживания и ремонта, сократят время простоя автомобилей в ремонте. Реконструкцию необходимо проводить таким образом, чтобы обеспечить нормальную работу действующих зон и участков.

Исходя из этого я выбрал темой своего дипломного проекта участок диагностики и ремонта топливной аппаратуры дизельных двигателей непосредственно в Автотранспортном цехе «Автоагрегатного завода». В настоящем проекте рассматривается необходимость проведения реконструкции участка топливной аппаратуры в Автотранспортном цехе «Автоагрегатный завод».

АТЦ производит перевозку металлопроката, заготовок между цехами завода, а так же производит доставку стандартных и комплектующих изделий для производства «РААЗ» из разных регионов нашей страны и из-за рубежа. Кроме того, на АТЦ производится хранение, техническое обслуживание и ремонт подвижного состава данного предприятия. Общая площадь, занимаемая АТЦ-6, 51 га. Подвижной состав предприятия составляют базовые модели грузовых автомобилей: «ЗИЛ», «КАМАЗ» и легковой автомобиль «Волга».

АТЦ имеет специализированный корпус по ремонту и техническому обслуживанию грузовых автомобилей, в котором располагаются зоны ТО и ТР, производственные участки, а также центр управления производством. АТЦ имеет централизованный склад запасных частей, который располагается в отдельном корпусе. Хранение подвижного состава производится на открытом пространстве территории предприятия. В зоне стоянки имеется газовый подогрев, который эксплуатируется в холодное время года.

Работа по ТО и КР ведётся на устаревшем оборудовании. Кроме того, при проектировании предприятия не учитывалось поступление новых марок автомобилей, поэтому наблюдается недостаточное количество технологического оборудования для качественного выполнения ТО. Кроме того, многие эксплуатируемые автомобили изношены на 70%, что зачастую не позволяет качественно производить транспортную работу. На предприятии за последнее время внедрения оборудования не наблюдалось, однако производится реконструкция участка топливной аппаратуры.

Ремонт неисправных приборов осуществляется при помощи специализированного инструмента. Их диагностика осуществляется на стендах. Площадь дизельного отделения составляет 27 м 2 . За соблюдением техники безопасности непосредственно на участке следит мастер участка. На рабочих местах имеются специальные плакаты с правилами техники безопасности. Эти правила должны неукоснительно соблюдаться рабочими. В случае нарушения, к работникам могут применяться различные виды взысканий. Для контроля за соблюдением техники безопасности по всему предприятию проводится трехступенчатый контроль При проектировании предприятия расчеты велись для определенных марок автомобилей, и не учитывалось поступление новых марок, поэтому главной проблемой для участка и для всего предприятия в целом является недостаточное количество технологического оборудования. Кроме того, на сегодняшний день, оборудование изношено или устарело морально, что не позволяет качественно выполнять работы по ремонту приборов системы питания.

Для устранения этих недостатков необходимо проведение реконструкции. Необходимо заменить устаревшее оборудование и внедрить новые средства диагностирования и ремонта, которые позволят улучшить технологический процесс и качество ремонта.

Возможные неисправности топливной аппаратуры дизеля

Система питания дизельного двигателя

Схема технологического процесса ремонта системы питания дизельного двигателя

Топливный насос высокого давления Сборочный чертеж

Карта дефектации кулачкового вала ТНВД

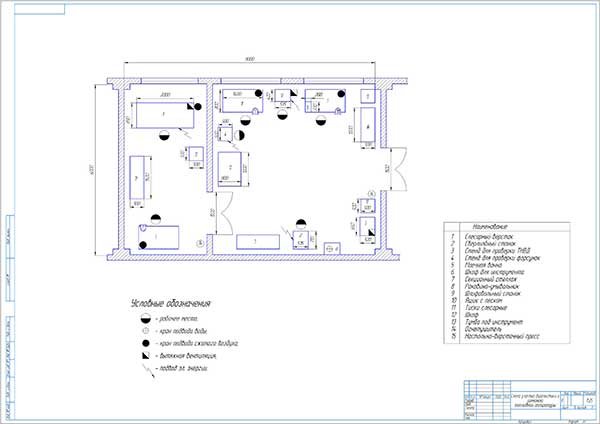

Схема участка диагностики и ремонта топливной аппаратуры дизельных двигателей

Схема гидравлическая диагностического стенда

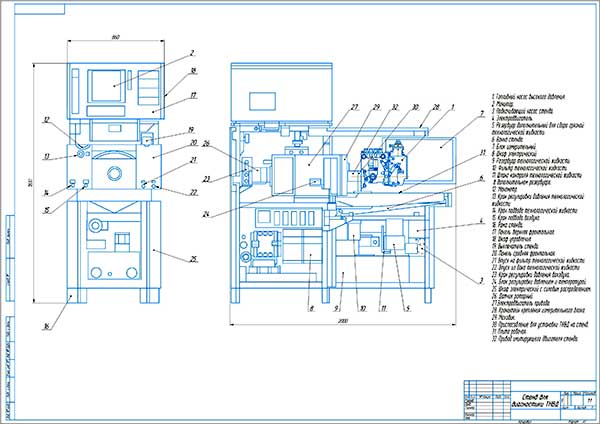

Стенд для диагностики ТНВД

Зажимное приспособление стенда диагностики Сборочный чертеж

Схема освещения участка диагностики и ремонта топливной аппаратуры

Технико-экономические показатели проекта участка диагностики и ремонта топливной аппаратуры дизельных двигателей

1. Общая часть часть 11

- 1.1. Характеристика автотранспортного цеха «Автоагрегатного завода» 12

- 1.2. Обоснование необходимости реконструкции участка топливной аппаратуры 12

2. Технологическая часть 14

- 2.1. Типы топливных систем 15

- 2.2. Топливная система дизельных двигателей грузовых автомобилей 15

- 2.3. Особенности технического обслуживания и ремонта топливной аппаратуры 19

- 2.4. Диагностическими признаками неисправностей системы питания 20

- 2.5. Расчет производственной программы и трудоемкости ТО и ТР участка топливной аппаратуры 23

- 2.5.1. Выбор исходных данных 23

- 2.5.2. Выбор и корректирование нормативов 24

- 2.5.3. Расчет производственной программы по количеству ЕО, ТО-1, ТО-2 30

- 2.5.4. Расчеты трудоемкости ТО и ТР 33

- 2.6. Технологический расчет участка топливной аппаратуры 35

- 2.6.1. Режим работы участка 35

- 2.6.2. Расчет численности производственных рабочих 36

- 2.6.3. Распределение трудоемкости участка и рабочих по видам работ 37

- 2.6.4. Организации технологического процесса участка 39

- 2.6.5. Выбор метода организации ТО и ремонта на участке 46

- 2.6.6. Выбор технологического оборудования оснастки и производственного инвентаря 46

- 2.6.7. Расчет площади участка 48

- 2.6.8. Научная организация труда на объекте проектирования 48

- 2.6.9. Расчет коэффициента выработки нормативной трудоемкости на участке топливной аппаратуры 49

- 2.7. Карта технологического процесса на регулировку давления впрыска 51

- 2.8. Карта технологического процесса сборки топливного насоса высокого давления 53

- 2.9. Возможные неисправности топливной аппаратуры дизеля и способы их устранения 55

3. Конструкторская часть 62

- 3.1. Назначение и работа топливного насоса высокого давления 63

- 3.2. Устройство топливного насоса высокого давления 69

- 3.3. Необходимость разработки диагностического стенда для участка топливной аппаратуры 70

- 3.4. Назначение диагностического стенда 71

- 3.5. Описание гидравлической схемы стенда 75

- 3.6. Проектирование зажимного приспособления к диагностическому стенду 76

- 3.7 Определение среднего значения и коэффициента вариации предела выносливости при растяжении-сжатии для пластины к зажимному приспособлению 78

4. Экономическая часть 82

- 4.1. Расчёт плана по труду и заработной плате 83

- 4.1.1. Распределение ремонтных рабочих по разрядам 83

- 4.1.2. Расчёт фонда оплаты труда ремонтных рабочих участка топливной аппаратуры 83

- 4.1.3. Расчёт текущих затрат на реконструкцию участка топливной аппаратуры 86

- 4.1.4. Расчёт калькуляции себестоимости 88

- 4.1.5. Расчет технико-экономических показателей проекта 89

5. Безопасность проведения работ и экологичность участка 92

- 5.1. Условия безопасности работы по исключению опасных и вредных факторов 93

- 5.2. Обеспечение санитарных норм на участке топливной аппаратуры 94

- 5.3. Обеспечение электробезопасности 96

- 5.4. Расчёт освещённости участка топливной аппаратуры 96

- 5.5. Пожарная безопасность 98

- 5.6. Трёхступенчатый контроль 98

Источник

Чертеж ремонта приборов системы питания атп

ЛЕКЦИЯ №2

Тема: «Ремонт узлов и приборов системы питания»

1. Ремонт топливопроводов высокого и низкого давления.

2. Ремонт подкачивающего насоса.

3. Ремонт топливных насосов.

4. Ремонт регулятора частоты вращения.

1. Ремонт топливопроводов высокого и низкого давления.

Неисправности системы питания, износы отдельных деталей и нарушение регулировок узлов приводят к значительному ухудшению работы двигателя или к выводу его из строя.

Основной вид износа деталей системы питания — абразивный. Ввиду того, что многие детали системы питания изготовляются с высокой точностью, необходимо особое внимание уделять предотвращению попадания абразивных частиц и воды в систему, а также качеству технического обслуживания и ремонтов.

Ремонт топливных баков . Характерные дефекты топливных баков: вмятины, трещины, пробоины, нарушение плотности прилегания пробки к горловине и разрывы в сетке фильтра бака.

Большинство повреждений обнаруживают внешним осмотром и испытанием баков на герметичность. Для проверки герметичности в бак под давлением до 0,1 МПа нагнетают воздух. Проверяемые участки (швы) покрывают мыльной водой. Плотность прилегания пробки бака к корпусу проверяют керосином.

Перед ремонтом топливный бак тщательно промывают 10-процентным раствором каустической или кальцинированной соды, нагретым до температуры 80—90° С, и после этого чистой водой. После промывки бак хорошо проветривают, чтобы избежать взрыва паров топлива при проведении сварочных или паяльных работ.

Для этой же цели можно заполнять бак водой, оставляя незаполненными только участки, подлежащие сварке или пайке.

Баки с вмятинами выправляют при помощи крючка, который приваривают к вогнутому участку. Пользуясь рычагом, устраняют вмятину, после чего приваренный крючок отрезают.

Трещины и небольшие пробоины запаивают, оторванные горловины припаивают твердым или мягким припоем. Значительные пробоины заделывают заплатами из луженой листовой стали, которые припаивают к баку.

Трещины, обнаруженные в швах, заваривают газовой сваркой. Для ремонта баков можно использовать полимерные материалы.

После ремонта топливный бак испытывают на герметичность, промывают дизельным топливом или бензином, а все места пайки или сварки тщательно зачищают и красят нитрокраской.

Разрывы на сетках фильтров баков запаивают, причем площадь запаянных участков не должна превышать 10% общей площади сетки фильтра.

Ремонт топливопроводов низкого давления . Основные дефекты: изгиб, поперечный разрыв, продольные трещины и повреждения наконечников, прилегающих к штуцерам.

Трещины, изломы и разрывы в трубопроводах устраняют пайкой мягкими или твердыми припоями.

При значительных повреждениях (перетертый в процессе эксплуатации трубопровод или со значительным изгибом) участок трубопровода вырезают ножовкой, а концы трубки соединяют муфтой. Пайку в этом случае лучше вести твердым припоем, обеспечивающим более надежное соединение деталей.

Изношенный наконечник трубки отрезают труборезом, отжигают конец и развальцовывают в специальном приспособлении.

После ремонта топливопроводы тщательно промывают и продувают сжатым воздухом. Рекомендуется после ремонта проверить герметичность топливопроводов под давлением 0,5 МПа.

Ремонт топливопроводов высокого давления . Характерные неисправности: смятие уплотнительного конуса, уменьшение внутреннего диаметра концов трубок, изгибы с радиусом кривизны меньше допустимого, уменьшение длины трубопроводов при повторных насадках концов трубок, местные износы и вмятины на наружно поверхности трубок, повреждение гаек.

Указанные повреждения нарушают нормальную работу топливной системы, вследствие чего снижается мощность и увеличиваете расход топлива дизельного двигателя.

Большинство повреждений выявляют внешним осмотром. Уменьшение внутреннего диаметра концов трубки проверяют калиброванной проволокой диаметром 1,7 мм, которую вставляют на глубину 20—25 мм от торца топливопровода. Следует помнить, что уменьшение внутреннего диаметра топливопровода приводит к увеличению ее гидравлического сопротивления.

Восстановленные газовой сваркой или вновь изготовленные топливопроводы должны быть проверены на прочность и выдержать давление топлива 50 МПа.

Для получения нового уплотнительного конуса или изготовления конусных наконечников применяют специальные приспособления. Концы топливопроводов можно высаживать при помощи приспособления и рычажного винтового или гидравлического пресса.

Комплект отремонтированных топливопроводов высокого давления необходимо испытать на пропускную способность (гидравлическое сопротивление).

Пропускную способность топливопроводов определяют на стене для испытания дизельной топливной аппаратуры. Для этого присоединяют поочередно к одной и той же секции работающего топливного насоса, проверяемые топливопроводы. Топливо необходимо собирать за одинаковое время, при одной и той же частоте вращения вала и при закрепленной в одном положении рейке насоса. Отклонение пропускной способности топливопроводов одного комплект не должно превышать 10%.

Ремонт топливных фильтров . Одно из главных условий нормальной работы узлов системы питания — хорошая фильтрация топлива, так как прецизионные детали изнашиваются главным образом от попадания в топливо механических частиц. Поэтому техническому обслуживанию и восстановлению работоспособности топливного фильтра необходимо уделять особое внимание.

Характерные неисправности топливных фильтров: излом ушек крепления корпуса, трещины, износ и срыв резьбы, повреждение фильтрующих элементов в фильтре грубой очистки, забоины и риски на плоскостях сопряжения корпуса с плитой и другими деталями загрязнение фильтров тонкой очистки, нарушение герметичности фильтров.

Большинство повреждений обнаруживают внешним осмотром при разборке фильтров.

Изломы и трещины в корпусе или крышке фильтра устраняют газовой сваркой или электродуговой сваркой медно-стальным электродом без подогрева деталей и последующей зачисткой мест сварки. Можно заделывать трещины клеями на основе эпоксидных смол.

Забоины и риски на плоскостях сопряжения корпуса плиты и крышки устраняют шлифованием и шабрением.

Поступившие в ремонт фильтрующие элементы грубой очистки промывают керосином или дизельным топливом.

Загрязненные фильтрующие элементы фильтра тонкой очистки обычно заменяют новыми.

После сборки топливных фильтров их испытывают на специальном стенде.

Топливные фильтры грубой очистки испытывают на герметичность, а тонкой очистки — на герметичность и гидравлическое сопротивление фильтрующих элементов.

Гидравлическое сопротивление фильтров тонкой очистки определяют по снижению производительности технически исправного подкачивающего насоса (помпы) при подаче топлива через фильтр и с отключенным фильтром. Снижение производительности подкачивающего насоса, вызванное гидравлическим сопротивлением фильтра при испытании на номинальном скоростном режиме, допускается не более чем на 40%.

2. Ремонт подкачивающего насоса

Для определения технического состояния подкачивающего насоса (помпы) перед ремонтом необходимо провести его испытание на производительность и развиваемое давление на специальном стенде.

Основные причины снижения производительности и давления подкачивающего насоса поршневого типа : увеличение зазора между поршнем и отверстием корпуса насоса; увеличение зазора между стержнем толкателя и корпусом (этот дефект приводит к значительной утечке топлива через дренажное отверстие, а при больших износах — к попаданию его в картер топливного насоса и недопустимо большим потерям топлива); нарушение герметичности всасывающих и нагнетательных клапанов и их гнезд; потеря упругости пружины поршня.

Кроме того, подкачивающий насос поршневого типа может иметь следующие дефекты:

-износ деталей узла толкателя,

— износы корпуса и поршня,

— износ резьбовых соединений,

— нарушение посадки шарикового клапана;

— износ поршня и цилиндра насоса ручной подкачки топлива,

— потеря упругости пружин поршня клапанов и толкателя.

Восстановление деталей насоса поршневого типа . Изношенное отверстие под стержень толкателя в корпусе подкачивающего насоса может быть исправлено развертыванием до ремонтного размера или прошивкой. В это отверстие вставляют стержень толкателя того же ремонтного размера.

Изношенные отверстия в чугунном корпусе под поршень растачивают до ремонтного размера.

Износ поверхностей гнезд клапанов в корпусе устраняют обработкой специальной фрезой до выведения следов износа.

Следы износа торцовой поверхности клапанов устраняют притиркой на чугунной плите или мелкозернистой шлифовальной шкуркой.

Основной дефект поршня: износ наружной поверхности. Его устраняют нанесением слоя хрома до ремонтного размера. Перед хромированием необходимо поршень прошлифовать до выведения следов износа. Можно изготовить новый поршень ремонтного размера из стали 45, закалить его и прошлифовать. Отхромированный или вновь изготовленный поршень и отверстие в корпусе необходимо обработать притирами, а затем совместно притереть до получения нормального зазора.

Основные дефекты деталей насоса ручной подкачки : износы поверхности цилиндра в месте сопряжения с поршнем, уплотнения поршня и гнезда под шариковый клапан.

Восстановление деталей насоса ручной подкачки . При небольшом износе внутренней поверхности цилиндра его притирают до выведения конусообразности и овальности. Изношенное уплотнительное кольцо поршня заменяют.

Качество ремонта насоса ручной подкачки можно проверить предварительно по плавности перемещения поршня на всей длине цилиндра. После окончательной сборки насос должен засасывать топливо из топливного бака, расположенного вместе с фильтром грубой очистки ниже насоса на 2 м.

Износ гнезда под шариковый клапан определяется проверкой плотности прилегания клапана воздухом под давлением 0,2— 0,3 МПа. При нарушении плотности клапана проводят чеканку гнезда.

Основные причины снижения давления и производительности шестеренчатых подкачивающих насосов :

— большой торцовый зазор между шестернями и плитой корпуса;

— большой зазор между вершинами зубьев шестерен и стенками корпуса;

— износ редукционного клапана и потеря упругости пружины.

Кроме того, шестеренчатый подкачивающий насос может иметь следующие дефекты:

— износ посадочных мест под втулку и ось ведомой шестерни,

— износ резьбовых соединений,

— износ бронзовых втулок,

— забоины и риски на сопрягаемых поверхностях деталей,

— износ валика насоса и корпуса сальника.

После сборки подкачивающий насос обкатывают и испытывают на специальных стендах.

При испытании определяют производительность при номинальной частоте вращения валика привода и производительность при номинальной частоте вращения валика привода с противодавлением 0,05 МПа.

Показатели подкачивающих насосов должны соответствовать техническим условиям.

Во время испытания подкачивающих насосов на максимальное давление допускается протекание через дренажное отверстие не более 5- капель топлива в минуту.

3. Ремонт топливных насосов

Детали и корпус насоса могут иметь различные износы и дефекты, в зависимости от которых выбирают тот или иной способ ремонта.

Характерные дефекты корпуса насоса :

— износ лыски и цилиндрической поверхности Б отверстия под рейку;

— износ направляющих, пазов В под оси толкателей плунжера и цилиндрической поверхности Г отверстия под толкатель;

— износ или срыв резьбы под болты и шпильки;

— трещины, забоины на установочных плоскостях.

С увеличением износа лыски увеличивается самопроизвольный поворот рейки на некоторый угол вокруг своей оси.

Что вызывают в работе такие износы?

Износ направляющих пазов в корпусе под ось толкателя вызывает перекосы толкателей и более интенсивный их износ. Часто это приводит к заеданию оси ролика.

Износ поверхности отверстия под толкатель больше в плоскости, перпендикулярной оси кулачкового вала, и поэтому отверстие принимает форму овала. Это приводит к увеличению зазора в сопряжении отверстие — толкатель и становится причиной стука толкателя.

Иногда этот дефект может вызвать заедание толкателя и поломку кулачкового вала или оси ролика.

Способы восстановления корпуса насоса . Износ отверстия под рейку топливного насоса устраняют установкой в корпус втулки с последующей прошивкой в ней профильного отверстия.

Изношенные пазы под хвостовики осей толкателей плунжера обрабатывают прошивкой под увеличенный размер оси толкателей.

Трещины на корпусе заделывают эпоксидным клеем, клеем БФ-2 или заваривают.

Характерные дефекты кулачкового вала : износ кулачка по профилю, соответствующем положению ролика толкателя плунжера в момент подачи топлива; образование выработки в виде кольцевой канавки в месте Б прилегания самоподжимного сальника к шейке; изнашивание посадочных мест шеек вала под внутренние кольца шарикоподшипников; повреждение резьбы на конце вала.

Восстановление кулачкового вала . Кулачки перешлифовывают до выведения следов износа на шлифовально-копировальном станке.

Шейки в местах прилегания сальников и посадки внутренних колец шарикоподшипников шлифуют до выведения следов износа, наращивают гальваническим путем слой металла и снова шлифуют до нормального размера.

Посадочные места под внутреннее кольцо шарикоподшипника можно нарастить электроискровым или электроконтактным способом.

Основные дефекты толкателя плунжера : износ торца регулировочного болта; повышенный суммарный зазор между осью, роликом и втулкой ролика толкателя; ослабление посадки оси в корпусе толкателя; износ направляющей поверхности корпуса толкателя.

В результате износа деталей толкателя появляются стуки, нарушаются посадки деталей, что может привести к изменению оптимальных регулировок топливного насоса.

Суммарный зазор оси ролика и ролика со втулкой определяют без выпрессовки оси из корпуса с помощью специального индикаторного приспособления.

Основные дефекты регулировочного болта толкателя : износ головки в местах упора в торец и поводок плунжера, а также в тарелку пружины плунжера. Значительный износ болта может явиться причиной повышенной степени нечувствительности регулятора из-за увеличения сопротивления перемещению рейки насоса.

Основной дефект корпуса толкателя : износ по наружному диаметру и в местах посадки оси ролика.

Устранение дефектов деталей толкателя . Износы регулировочного болта устраняют шлифованием плоскости головки. При износе цианированного слоя поверхность болта наплавляют сормайтом или стальной проволокой при помощи газового пламени. В последнем случае наплавленный слой закаляют для обеспечения необходимой твердости.

При износе по наружному диаметру корпус толкателя не восстанавливают.

Ослабление посадки оси ролика в корпусе толкателя устраняют развертыванием отверстий под ось и изготовлением оси ремонтного размера.

В толкателе с призматическим фиксатором предусмотрена плавающая ось, которую при износе наращивают гальваническим путем (хромированием, никелированием, осталиванием).

Дефекты других деталей топливного насоса устраняются обычными приемами.

Основная неисправность плунжерных пар — потеря гидравлической плотности в результате износа рабочих поверхностей плунжера, и гильзы.

У деталей плунжерных пар при нормальной эксплуатации на определенных участках наблюдаются местные износы.

Наибольшему износу в плунжере подвержен верхний участок, расположенный против впускного окна и принимающий форму желобообразной канавки шириной 4—5 мм и длиной 9,5—10,0 мм.

В гильзе больше всего изнашивается участок в зоне впускного окна, который приобретает форму желобообразной полосы шириной 4,5—5 мм. При этом максимальному износу подвержена верхняя часть кромки отверстия.

Кроме того, могут быть следующие дефекты:

— задиры, царапины на торце гильзы;

— зависание (заедание) плунжера в гильзе в результате забоин кромок,

— коррозия или задиры на направляющих поверхностях плунжера и втулки;

— ослабление посадки поводка на плунжере;

— перекос и непараллельность оси поводка относительно оси плунжера.

Изношенные участки плунжера можно определить внешним осмотром или при помощи лупы 10—20-кратного увеличения. Основной признак износа — появление матовой поверхности или продольных рисок. Плунжер изнашивается от действия попадающих вместе с топливом абразивных частиц, размер которых равен или несколько больше зазора. При движении плунжера они перемещаются и своими острыми кромками снимают слой металла, образуя канавки. Сначала абразивные частицы снимают больше металла. По мере передвижения плунжера режущие кромки частиц затупляются, частицы размельчаются и меньше снимают металла. Поэтому износ на участке ближе к торцу плунжера и у верхней части кромки впускного окна гильзы будет наибольшим.

Винтовая кромка плунжера изнашивается сравнительно медленнее. В результате воздействия абразивных частиц острые кромки скругляются, и на рабочей поверхности образуются продольные риски. Этот износ обнаруживают внешним осмотром по матовому участку, расположенному непосредственно у косой кромки.

Незначительному абразивному износу подвержены поверхности малой перемычки и кромки подпорного заплечика плунжера.

Местный износ плунжерных пар приводит к обратному перетеканию топлива в момент нагнетания и запаздыванию момента впрыска топлива в цилиндры. Кроме того, при износе плунжерных пар насос резко снижает производительность, особенно при пуске двигателя, сильно уменьшается давление впрыска, вследствие чего затрудняется пуск двигателя.

При местном износе винтовой кромки плунжера и участка перепускного окна гильзы происходит преждевременная отсечка и, следовательно, сокращается продолжительность подачи топлива.

Из-за коррозийного износа торцовой поверхности гильзы нарушается плотность соединения седла нагнетательного клапана и гильзы плунжера, и в этом месте начинает протекать топливо.

Для проверки плотности плунжерных пар их подвергают гидравлическому испытанию.

Восстановление плунжерных пар — представляет наибольшую трудность.

Плунжерные пары, имеющие плотность, не соответствующую техническим условиям, восстанавливают способом перекомплектовки, хромированием или никелированием плунжера, азотированием и др.

Восстановление способом перекомплектовки заключается в притирке, сортировке на группы, подборе и взаимной притирке плунжерных пар.

Гильзы притирают следующим образом.

Закрепляют гильзу в специальном зажимном приспособлении притирочного станка. Оправку с притиром или плунжер закрепляют в шпинделе станка и на поверхность притира наносят слой пасты M10. Притир вводят в обрабатываемую гильзу.

Режимы притирания следующие: продолжительность работы паст при одном наложении 60с; частота вращения детали или притира 250 об/мин; число двойных ходов детали или притира 100— 150 в минуту; выход притира за пределы обработки гильзы 26 мм; выход притира за пределы обработки плунжера 12 мм; начальное явление на притир 0,1—0,2 МПа.

Качество притирки определяют внешним осмотром (на внутренней поверхности гильзы должны отсутствовать блестящие пятна) или проверкой геометрической формы гильзы. Овальность и конусность гильзы в любом сечении, определяемые индикаторным нутромером ли ротаметром, сравнивают с данными технических условий. При несоответствии показателей техническим условиям предварительную притирку гильзы повторяют.

Окончательную притирку выполняют другим притиром с применением более мелкой пасты М3 при тех же режимах.

Торец гильзы притирают на чугунных плитах вначале притирочной пастой М7, а затем М3.

Для притирки плунжер закрепляют в шпинделе, а притир — в зажимном приспособлении.

После притирки достаточного количества деталей их замеряют, сортируют на группы через 1 мкм и подбирают в пары с таким условием, чтобы плунжер входил в гильзу на 2/3 длины от усилия руки.

Затем, закрепив плунжер в цанговом патроне станка, на поверхность притираемых деталей наносят пасту M1 и, включив станок, в течение 1—2 мин притирают детали одна к другой при частоте вращения плунжера 100—150 об/мин и числе двойных ходов гильзы 80—100 в минуту.

Плунжерную пару можно притирать и с применением дизельного топлива, для чего на обильно смоченный и вращающийся плунжер постепенно надвигают гильзу.

Качество ремонта пары проверяют следующим образом. После тщательной промывки пары в дизельном топливе плунжер при температуре 18—20° С должен медленно входить под собственным весом в гильзу на всю длину. Если это условие выдержано, проводят гидравлическое испытание пары.

Плунжеры, которые не удается подобрать к гильзам, хромируют или никелируют, или азотируют обе детали, а затем притирают детали плунжерной пары.

Основной дефект клапанной пары — износ, который приводит к появлению течи топлива через неплотности, а также к увеличению зазоров в местах сопряжения клапана и седла.

Поверхности запорного конуса клапана него седла изнашиваются как от ударной посадки клапана, возникающей после отсечки топлива в надплунжерном пространстве, так и от воздействия абразивных частиц, находящихся в топливе. Последние, попадая в зазор, при закрытии клапана вдавливаются в него и седло и снимают частицы металла с уплотняющих поверхностей. В результате износа на запорном конусе и седле образуется матовая кольцевая канавка шириной 0,4—0,5 мм и глубиной в среднем 0,05 мм.

При воздействии абразивных частиц, попавших в зазор между разгрузочным пояском и цилиндрическим отверстием корпуса клапана, на пояске образуются риски и он принимает форму конуса, а в корпусе появляется матовый участок. В результате износа увеличивается зазор между разгрузочным пояском и отверстием седла.

В случае износа направляющего хвостовика клапан топливного насоса перекашивается, вследствие чего нарушается герметичность запорной части и повышается износ разгрузочного пояска.

Указанные неисправности клапанной пары изменяют производительность насосного элемента и нарушают характер впрыска топлива. Работа двигателя с изношенными клапанными парами характеризуется большей жесткостью и дымлением двигателя.

Восстановление клапанных пар . Восстановленную или поступающую в ремонт прецизионную пару необходимо проверить на плотность гидравлическим испытанием.

Клапаны и седла клапанов сортируют по размеру диаметров цилиндрических поверхностей, комплектуют и взаимно притирают.

У клапанов, которые нельзя скомплектовать из-за малого размера диаметра цилиндрического пояска, наращивают поясок и направляющий хвостовик электрохимическим или химическим путем.

Риски и неглубокие следы коррозии на торце седла обратного клапана устраняют притиркой на чугунной плите.

4. Ремонт регулятора частоты вращения

В результате износа деталей регулятора наблюдается нарушение его работоспособности, заключающееся в потере чувствительности, несвоевременном действии регулятора, большом свободном ходе рейки топливного насоса и других неисправностях. Все эти неисправности приводят к неустойчивой работе двигателя при различных нагрузках. Для обеспечения нормальной работы регулятора при проведении ремонтных работ необходимо: правильно подбирать и затягивать пружины; правильно подбирать и закреплять грузики; устранять увеличенные зазоры, заедание и перекосы в сочленениях механизмов; нормально смазывать механизмы регулятора.

Основной дефект пружин — потеря упругости. Если при проверке пружин будут обнаружены отклонения от технических условий, необходимо заменить пружины.

Изношенную рабочую поверхность грузиков (плечи) восстанавливают наплавкой сплавом сормайт.

После наплавки грузики обрабатывают по шаблону и их массу со втулками сравнивают с данными, приведенными в технических условиях.

Изношенные оси грузика и сухарика заменяют новыми, изготовленными из стали 45 и подвергнутыми термообработке.

У крестовины обычно изнашиваются посадочные места под оси грузиков, валик регулятора и подшипник. Изношенные отверстия под оси грузиков развертывают до ремонтного размера, обеспечив нормальный зазор в сопряжении крестовина — ось.

Износ посадочной поверхности под подшипник устраняют электроискровым наращиванием с последующим шлифованием до размера, обеспечивающего необходимую посадку в сопряжении крестовина — подшипник.

Изношенную поверхность валика регулятора под втулку шлифуют, хромируют, а затем снова шлифуют. В этом случае шейку под подшипник также хромируют, а не наращивают электроискровым способом. Вместо хромирования применяют также осталивание.

Значительное место при ремонте регулятора занимает восстановление шарнирных соединений (рычаги и тяги), а также других деталей.

Для восстановления изношенных посадок рассверливают и развертывают отверстия и используют пальцы и оси увеличенного диаметра.

Ремонт форсунок . В процессе эксплуатации дизеля наблюдается ухудшение качества распыла, изменяются направление и дальнобойность струи топлива. Это происходит в результате снижения давления начала впрыска, попадания воды и грязи в топливо, износа или закоксовывания распылителя, неправильной сборки и крепления форсунки на двигателе.

Основные износы . Во время работы форсунки изнашиваются сопрягаемые поверхности опорных витков пружины и деталей, воспринимающих ее давление. Вследствие этого уменьшается давление начала впрыска топлива, увеличивается подъем иглы распылителя, повышается пропускная способность форсунки, возрастают угол опережения впрыска топлива в цилиндр и расход топлива. В результате неравномерного износа деталей отдельных форсунок повышается неравномерность подачи топлива в отдельные цилиндры. Интенсивному изнашиванию форсунок способствует попадание в них вместе с топливом воды, пыли и грязи. При износе начинает подтекать и закоксовываться распылитель, нарушаются форма конуса распыла топлива и пропускная способность форсунки.

У штифтовых форсунок механические частицы вместе с топливом с большой скоростью проходят через зазор между штифтом иглы и стенками сопла и срезают частицы металла. Вследствие этого искажается форма и изменяются размеры сопла и штифтов. Кольцевой зазор между штифтом иглы и стенками сопла распылителя увеличивается, что приводит к ухудшению качества распыла топлива.

У бесштифтовой форсунки во время работы нарушается плотность прилегания торца иглы и распылителя к донышку, изнашивается донышко, изменяются форма и размер соплового отверстия.

Изнашиваются, кроме того направляющая часть иглы и корпус распылителя. Все это приводит к появлению течи топлива.

Плотность соединения корпусов распылителя и форсунки в основном нарушается из-за коррозии торцовых поверхностей или в результате неправильной сборки форсунки. Распылитель деформируется в результате перегрева и заедания иглы, прорыва газов из-под прокладки при перекосе, возникающем при неравномерной затяжке гаек крепления форсунки.

Восстановление распылителя форсунки , как и других прецизионных деталей дизельной топливной аппаратуры, сводится к устранению износов сопрягаемых поверхностей притиркой с применением притирочных паст.

Притиркой можно восстановить большинство сопрягаемых деталей распылителей без их раскомплектовывания. Это объясняется тем, что направляющие части иглы и корпуса распылителя изнашиваются незначительно и равномерно, вследствие чего сохраняется база для выполнения ремонтных операций.

Распылители с изношенной направляющей частью иглы могут быть восстановлены хромированием, притиркой и подбором сопрягаемых деталей.

Окончательно детали притирают без пасты, смазав их сопрягаемые поверхности чистым дизельным маслом.

Распылитель штифтовой форсунки можно восстановить отрезанием изношенного штифта иглы на шлифовальном станке и нарезанием на таком же станке новых распыливающего и запирающего конусов и штифта за счет оставшейся части иглы. В результате такой обработки игла укорачивается на 1 мм. Штифт изготавливают увеличенного ремонтного размера.

Запирающий конус корпуса распылителя восстанавливают на станке, который применяют при изготовлении новых распылителей, путем электроискровой обработки. В результате такой обработки толщина донышка в месте соплового отверстия должна быть не меньше 1,4 мм.

После этого на другом электроискровом станке обрабатывают поверхность соплового отверстия, исправляя его форму и увеличивая диаметр до ремонтного размера.

Чтобы сохранить ход укороченной иглы при впрыске топлива, у восстановленного распылителя подрезают, шлифуют и доводят торец корпуса распылителя, сопрягаемый с корпусом форсунки.

Иглу и корпус после восстановления взаимно притирают по запирающему конусу на специальном станке.

Верхнюю торцовую поверхность корпуса распылителя и донышко бесштифтового распылителя притирают на притирочных плитах. При появлении рисок и забоин для притирки используют поочередно пасты ГОИ № 25—30, 10—14 и 2—4 или соответствующие пасты НЗТА (тридцатимикронную, десятимикронную и трехмикронную).

Торец корпуса распылителя притирают так же, как и торец гильзы топливного насоса.

Во время притирки корпус распылителя нужно прижимать к плите с усилием около 5Н.

Рабочие торцы корпуса распылителя и иглы притирают совместно на притирочной плите. Вовремя притирки иглу надо постепенно поворачивать в корпусе распылителя.

Возможный перекос деталей при этом обнаруживают следующим образом. Очищают донышко, торцы корпуса распылителя и иглы от притирочных материалов. Собирают распылитель и поворачивают иглу, на половину оборота. Если на донышке, распылителя будут иметься односторонние риски в месте прилегания иглы, значит, детали перекошены. Перекос устраняют дополнительной притиркой.

Сферическую поверхность торца корпуса распылителя притирают совместно с торцом корпуса форсунки. Качество притирки проверяют сравнением с новым распылителем. При заедании иглу и корпус распылителя притирают совместно, применяя микронную пасту.

После доводки промытая в дизельном топливе игла должна перемещаться в распылителе под действием собственного веса.

Торец корпуса штифтовой форсунки притирают на плите так же, как и торец корпуса распылителя, до выведения следов кольцевого износа от заплечиков иглы распылителя.

Обкатка и испытание . Собранные форсунки обкатывают, испытывают на герметичность, качество и угол распыла, давление впрыска и на пропускную способность на специальных стендах или приборах для испытания и регулировки форсунок.

Отремонтированная и правильно собранная форсунка должна обеспечивать:

— равномерный распыл топлива через распылитель без заметных на глаз отдельных капель и струек;

— правильный угол конуса распыла топлива;

— четкость отсечки, сопровождающуюся характерным звуком;

— нормальное давление впрыска;

— необходимую герметичность (подтекания топлива через зазоры сопрягаемых деталей не должно быть);

— заданную пропускную способность.

Обкатка и испытание узлов и приборов системы питания . Отремонтированный топливный насос с регулятором и комплектом форсунок монтируют на специальном стенде для обкатки, испытания и регулировки.

Сначала насос обкатывают в течение 5—10 мин без подачи топлива к форсункам при различной частоте вращения. Затем обкатку продолжают при нормальной частоте вращения и полностью включенной подаче в течение 20—25 мин. В процессе обкатки проверяют плотность соединений, нагрев трущихся поверхностей и убеждаются в отсутствии посторонних шумов и стуков, заедания рейки и других фактов.

После обкатки регулируют топливную аппаратуру в такой последовательности: настраивают регулятор, регулируют топливный насос на производительность; регулируют угол начала подачи (впрыска) топлива; регулируют насос на равномерность подачи топлива.

Завертыванием болта вилки тяги регулятора добиваются его выступания за переднюю плоскость вилки на заданный размер. Затем промеряют расстояние от хомутика первой насосной секции при левом крайнем положении рычага регулятора до привалочной плоскости насоса. Это расстояние должно быть 50 мм.

Начало действия регулятора определяют при крайнем левом положении наружного рычага и нормальной частоте вращения.

В этом случае винт корректора должен располагаться на призме корректора. С увеличением частоты вращения винт должен отходить, от призмы корректора.

Регулятор на начало действия, и автоматическое выключение подачи топлива настраивают путем изменения толщины комплекта прокладок под пружинами регулятора или под болтом — ограничителем частоты вращения.

Регулятор должен автоматически выключать подачу топлива при крайнем левом положении наружного рычага и определенной частоте вращения валика топливного насоса.

Легкость перемещения рейки насоса и усилие перестановки репки регулятора определяют при помощи динамометра.

Перед регулировкой топливного насоса на начало подачи топлива его регулируют на производительность. Насос необходимо регулировать с трубками высокого давления нормальной длины и форсунками того же трактора. Для одновременного изменения производительности всех насосных секций в небольших пределах поворачивают винт вилки тяги регулятора (винт корректора) на 0,5 оборота.

По окончании этой операции насос, у которого заменены плунжерные пары новыми, проверяют на количество подаваемого топлива при пусковой частоте вращения и полностью включение подаче. Он должен подавать соответствующее количество топлива.

Момент начала подачи топлива секциями изменяют вращением регулировочного болта толкателя насоса. Во время этой регулировки насоса несколько нарушается равномерность подачи топлива секциями, поэтому необходима окончательная регулировка.

Дополнительно проверяют неравномерность подачи топлива при максимальной частоте вращения холостого хода.

Ремонт воздухоочистителей . Воздухоочистители двигателей в процессе эксплуатации загрязняются, засоряются пылью, оседающей в пылесборнике, фильтрующих элементах и поддоне. У них нарушается герметичность в соединениях, и могут появиться пробоины, вмятины и другие повреждения. Загрязнение воздухоочистителя приводит к повышенному сопротивлению во впускном тракте, вследствие чего ухудшается коэффициент наполнения экономичность двигателя.

При нарушении герметичности воздухоочистителя в цилиндры попадает неочищенный воздух, что приводит к ускоренному износу двигателя.

Пробоины, вмятины и другие повреждения обнаруживают внешним осмотром. Герметичность воздухоочистителя проверяют испытанием.

Детали, имеющие вмятины, выправляют. Поврежденные места корпуса, трубы, головки и поддона заваривают газовой сваркой или заделывают клеями на основе эпоксидных смол.

Затем корпус воздухоочистителя в сборе с головкой, трубой и поддоном испытывают на герметичность воздухом под давлением 0,05—0,1 МПа в ванне с водой в течение 1 мин.

После этого окрашивают внутреннюю поверхность корпуса нитрокраской. Наружные поверхности воздухоочистителя окрашивают такой же краской, что и капот двигателя.

Все соединения воздухоочистителя должны обеспечивать такую герметичность, при которой двигатель, работающий с малой частотой вращения коленчатого вала, глохнет при закрытой впускной трубе.

Ремонт глушителей . У глушителей чаще всего наблюдается прогорание обшивки, которое устраняется сваркой или заменой обшивки из другого тонколистового материала.

Источник