- Технологический процесс технического обслуживания и текущего ремонта газораспределительный механизм ВАЗ-2113

- Ремонт газораспределительного механизма (ГРМ)

- Ремонт распределительного вала

- Ремонт клапанов

- Регулировка зазора между клапаном и толкателем

- Ремонт толкателей

- Материалы

- Газораспределительный механизм (ГРМ)

- Газораспределительный механизм (ГРМ)

- Состав и назначение газораспределительного механизма (ГРМ)

- ГРМ с нижним расположением распределительного вала

- Клапан

- Сухарики

- Направляющая втулка клапана

- Пружины

- Коромысло

- Штанга

- Толкатели

- Распределительный вал

- Распределительные шестерни

- Достоинства и недостатки ГРМ с нижним расположением распределительного вала

- ГРМ с верхним расположением распределительного вала

- Достоинства и недостатки ГРМ с верхним расположением распределительного вала

Технологический процесс технического обслуживания и текущего ремонта газораспределительный механизм ВАЗ-2113

Министерство образования Саратовской области

Государственное автономное профессиональное образовательное учреждение Саратовской области

«Поволжский колледж технологии и менеджмента»

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

Технологический процесс технического обслуживания и текущего ремонта газораспределительного механизма ВАЗ-2113

г.Балаково

2015 г.

СОДЕРЖАНИЕ

Введение 4

1 Теоретическая часть

1.1 Устройство, назначение и принцип действия карданной и главной передач

1.2 Основные неисправности и способы их устранения 6

2 Технологическая часть

2.1 Технологический процесс разборки карданной и главной передачи

2.2 Дефектовка деталей

2.3 Технологический процесс ремонта карданной передачи

2.4 Технологический процесс сборки карданной и главной передачи ЗИЛ-4334

2.5 Техническое обслуживание

Расчетная часть

3.1 Расчет периодичности технического обслуживания

Заключение 40

Список литературы

Приложения А Дефектная ведомость

Состав: Поперечный разрез двигателя автомобиля ГАЗ-21, записка, презентация

Источник

Ремонт газораспределительного механизма (ГРМ)

Ремонт распределительного вала

Основными дефектами распределительного вала являются:

- износ опорных шеек;

- износ винтовой шестерни привода масляного насоса;

- износ кулачков;

- прогиб;

- увеличение осевого зазора.

Опорные шейки при износе ремонтируют двумя способами:

- шлифованием их на меньший диаметр

- хромированием

Первый способ ремонта применяют в тех случаях, когда опорами для шеек вала служат сменные втулки, запрессованные в гнезда блока. Если распределительный вал вращается в гнездах, выполненных непосредственно в блоке, то опорные шейки ремонтируют хромированием.

Шейки шлифуют на круглошлифовальном или токарном станке супортно-шлифовальным приспособлением.

Перед шлифованием вал проверяют в центрах по индикатору и выправляют под прессом, если биение превышает 0,05 мм. При шлифовании шеек необходимо учитывать высоту кулачков, так как иначе может создаться положение, при котором вал нельзя будет установить во втулки уменьшенного ремонтного размера. Высота кулачка должна быть меньше самой малой опорной шейки вала на 1—1,5 мм.

После шлифования шеек из блока выпрессовывают старые опорные втулки и запрессовывают новые полуобработанные, внутреннее отверстие которых необходимо обработать под размер шеек развертыванием.

Втулки двигателя ГАЗ-51 имеют два диаметрально расположенных отверстия, из которых одно — большего диаметра — служит для подвода смазки и должно точно располагаться против смазочного канала, а другое, меньшего размера, служит для закрепления втулки и должно располагаться против лунки в гнезде блока.

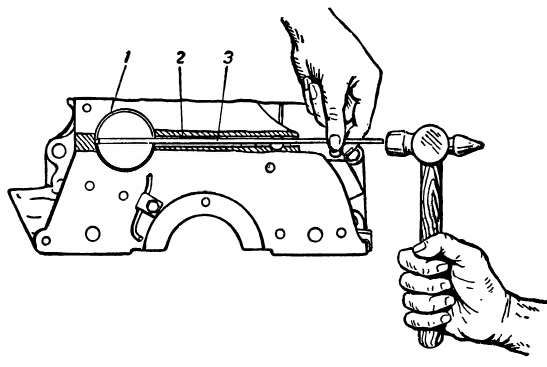

Рис. Установка опорной втулки распределительного вала:

1 — опорная втулка; 2 — масляный канал; 3 — бородок.

Втулку закрепляют длинным бородком, устанавливаемым в масляный канал, при помощи которого раскернивают малое отверстие втулки; образующийся при этом выступ входит в лунку гнезда блока.

После закрепления втулок их развертывают длинной раздвижной разверткой, обеспечивающей сохранение параллельности осей коленчатого и распределительного валов. При отсутствии сменных втулок (автомобили ГАЗ-MM, «Москвич») гнездам в блоке придают правильную геометрическую форму развертыванием, а опорные шейки хромируют и прошлифовывают на требуемый размер.

Кулачки с небольшим износом и задирами зачищают вначале крупной, а затем мелкой наждачной бумагой, которая должна облегать не менее половины профиля кулачка.

При большом износе кулачков вал заменяют или наплавляют изношенные места газовой сваркой сплавом сормайт. При этом вал помещают в ванну с водой, оставляя на поверхности только часть кулачка, подлежащую наплавке. При наплавке поверхность кулачка достаточно нагреть до состояния «потения», и расплавленный сормайт будет хорошо растекаться по поверхности. При отсутствии сормайта наплавлять можно проволокой от старых клапанных пружин при помощи газовой или электродуговой сварки.

После наплавки сормайтом последующая обработка заключается только в зачистке, а при наплавке сталью необходима закалка. При значительном износе приводной шестерни масляного насоса распределительный вал следует заменить.

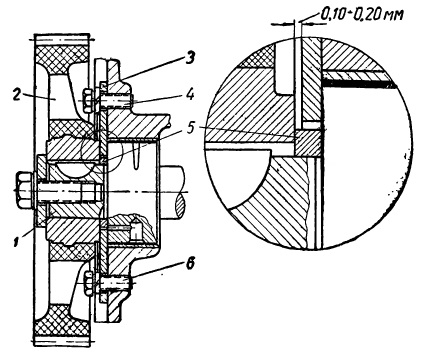

Рис. Крепление распределительного вала:

1 — распределительный вал; 2 — шестерня; 3 — упорная шайба; 4 и 6 — болты крепления упорной шайбы; 5 — распорное кольцо.

Увеличенный осевой зазор распределительного вала устраняют путем регулировки упорного болта, помещенного в крышке распределительных шестерен (автомобили ЗИС-5 и ЗИС-150). Для этого болт завертывают до упора в торец вала, а затем, отвертывают на 1/6 оборота и закрепляют контргайку. Если распределительный вал от осевого смещения удерживается упорной шайбой (автомобили М-20 «Победа», ГАЗ-51), то уменьшение осевого зазора до нормальной величины 0,10—0,20 мм достигается заменой изношенной упорной шайбы. Если же это окажется недостаточным, то следует уменьшить толщину распорного кольца, установленного между задним торцом ступицы распределительной шестерни и торцом первой опорной шейки распределительного вала.

Ремонт клапанов

Дефектами клапана могут быть:

- износ и обгорание рабочей фаски;

- коробление головки;

- износ поверхности и торца стержня;

- погнутость стержня.

Небольшой износ рабочей фаски клапана устраняется притиркой клапана к седлу.

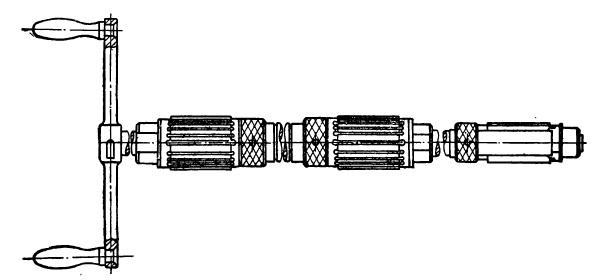

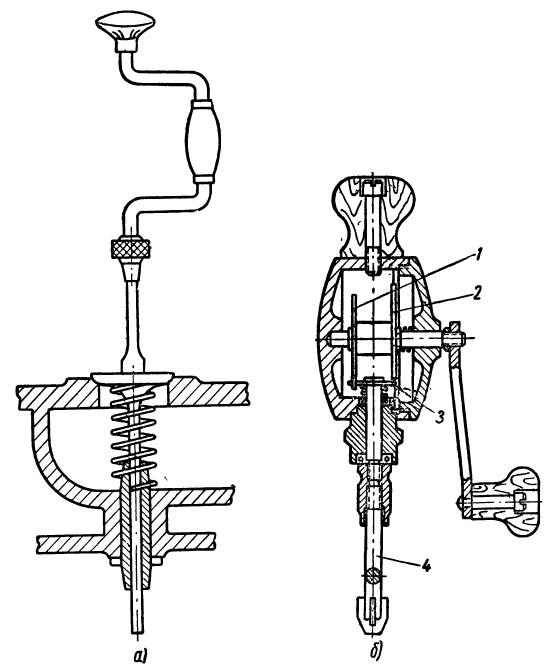

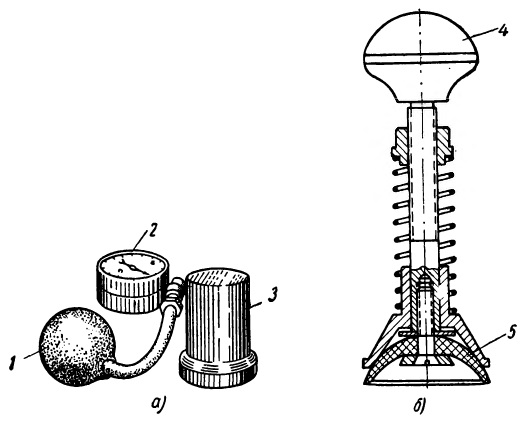

Рис. Приборы для притирки клапанов:

а — коловорот; б — притирочная дрель; 1 — ведущая шестерня с шестью зубьями; 2 — ведущая шестерня с девятью зубьями; 3 — ведомая шестерня шпинделя; 4 — шпиндель.

Для притирки клапана проделывают следующие операции:

- Надевают на стержень клапана слабую пружину и устанавливают клапан в направляющую втулку.

- Рабочую фаску клапана смазывают притирочной пастой и при помощи коловорота (рис. а) или специальной притирочной дрели (рис. б) вращают клапан вправо и влево на 1/4 оборота, постепенно поворачивая клапан кругом. При пользовании специальной притирочной дрелью ее рукоятку повертывают все время в одну сторону, причем ведомая шестерня и шпиндель вращаются попеременно то в одну, то в другую сторону. Достигается это тем, что две ведущие шестерни, вращаемые рукояткой, имеют по своей окружности неполное число зубьев (у одной шесть зубьев, у другой — девять), расположенных на противоположных сторонах. При вращении клапан прижимают к седлу, а при изменении направления вращения отпускают, причем клапан приподнимается от седла пружиной. В процессе притирки необходимо добавлять пасту.

- Конец притирки определяют появлением на рабочей фаске ровного матово-серого кольца без пятен.

- Герметичность клапана проверяют специальным прибором (рис. а) под давлением воздуха. При проверке стакан прибора плотно прижимают к поверхности блока и резиновой грушей создают давление 0,6—0,7 ат. Если в течение 1/2 мин. давление по манометру не падает, — герметичность хорошая. Герметичность клапана проверяют и более простым прибором (рис. б), причем поверхность вокруг клапана вытирают и припудривают мелом. Прибор устанавливают на клапан, затем рукояткой плотно прижимают резиновый присос книзу и отпускают его. Если клапан хорошо притерт, то прибор прочно удерживается на поверхности блока (прибор слегка покачивают рукой за головку).При недостаточной герметичности прибор держаться не будет. При наличии глубоких раковин и рисок рабочую фаску клапана сначала прошлифовывают, а затем только притирают. Шлифование фаски клапана выполняют на приборах с ручным или электроприводом.Клапан закрепляют под определенным углом по отношению к шлифовальному камню (45 или 30°) в патроне прибора. При работе прибора шлифовальный камень вращается с числом оборотов 4000—5000 в минуту, а патрон с клапаном — 120—140 в минуту.Подача патрона с клапаном и бабки с камнем осуществляется рукоятками.

Рис. Приборы для проверки герметичности клапанов:

а — прибор с манометром; б — прибор с присосом; 1 — резиновая груша; 2 — манометр; 3 — стакан; 4 — головка; 5 — резиновый присос.

Изношенные головки клапанов восстанавливают до нормального размера путем их раздачи, при этом головку клапана нагревают до 900—1000°, устанавливают клапан в матрицу и оправкой под прессом или ударами молотка производят раздачу. Затем головка подвергается механической обработке способами, указанными выше. Клапаны, головки которых имеют коробление, заменяют новыми.

Погнутые стержни клапанов выправляют под прессом, а затем проверяют индикатором на биение в центрах. Биение стержня не должно превышать 0,03 мм.

Рис. Прибор для шлифования клапанов с электроприводом:

1 — рукоятка для подвода клапана к шлифовальному камню; 2 — патрон для закрепления клапана; 3 — клапан; 4 — шлифовальный камень; 5 — подвижная шлифовальная бабка; 6 — электродвигатель; 7 — рукоятка для осевого перемещения бабки.

Рис. Матрица и оправка для раздачи головки клапана.

Изношенные стержни клапанов шлифуют под ремонтный размер или восстанавливают до номинального или ремонтного размеров хромированием.

Изношенный торец стержня при регулируемых клапанах шлифуют до получения гладкой поверхности, а при нерегулируемых клапанах (автомобиль ГАЗ-MM) торец наплавляют сталью от старого клапана и затем обрабатывают до требуемого размера. При наплавке во избежание коробления стержня клапан помещают в ванну с водой, оставляя на поверхности только торец высотой 20—25 мм.

Регулировка зазора между клапаном и толкателем

Для регулировки зазора необходимо:

- повернуть рукояткой коленчатый вал до полного закрытия регулируемого клапана;

- удерживать толкатель ключом в течение всей регулировки;

- отвернуть вторым ключом контргайку болта на 0,5—1 оборот и поворотом регулировочного болта установить зазор, в котором вставленный щуп соответствующей толщины будет проходить с небольшим усилием;

- завернуть контргайку, повернуть коленчатый вал на два оборота и щупом снова проверить правильность зазора.

В такой последовательности надо регулировать и остальные клапаны.

В двигателях автомобилей ГАЗ-MM зазор при эксплуатации не регулируют, а устанавливают при ремонте, удлиняя стержень клапана (для уменьшения зазора) в холодном состоянии на оправке или подпиливая торец стержня (для увеличения зазора).

Ремонт толкателей

К основным дефектам толкателей относится износ стержня и торцевой поверхности тарелки. Стержень толкателя восстанавливают шлифованием его на меньший ремонтный размер. Шлифуют стержни на токарном станке с супортно-шлифовальным приспособлением или на круглошлифовальном станке. При небольшом износе торцевой поверхности тарелки ее шлифуют, а при значительном износе поверхность тарелки наплавляют металлом газовой или электродуговой сваркой. Во избежание отпуска наплавку делают опуская стержень в водяную ванну.

В качестве присадочного материала можно использовать старые клапанные пружины.

После наплавки, не давая остыть металлу, толкатель быстро опускают в ванну с холодной водой и закаливают наплавленную поверхность. После закалки плоскость обрабатывают на наждачном точиле, а затем шлифуют на станке.

Источник

Материалы

Газораспределительный механизм (ГРМ)

- » onclick=»window.open(this.href,’win2′,’status=no,toolbar=no,scrollbars=yes,titlebar=no,menubar=no,resizable=yes,width=640,height=480,directories=no,location=no’); return false;» rel=»nofollow»> Печать

Подробности Подробности Категория: Устройство двигателя и его систем Опубликовано: 01.09.2014 14:45 Автор: Administrator Просмотров: 9715

Газораспределительный механизм (ГРМ)

Газораспределительный механизм управляет своевременной подачей воздуха или рабочей смеси в цилиндры двигателя в зависимости от такта. Газораспределительный механизм это “ легкие” двигателя.

Состав и назначение газораспределительного механизма (ГРМ)

Газораспределительный механизм (ГРМ) предназначен для своевременной подачи воздуха (дизельный двигатель) или рабочей смеси (бензиновый двигатель), в цилиндр двигателя на такте впуска, а так же вывода отработавших газов из цилиндров во время такта выпуска. Для этого клапаны своевременно открывают и закрывают впускной и выпускной каналы головки цилиндров. Газораспределительный механизм (ГРМ) можно разделить на механизм с подвесными клапанами или боковыми клапанами, в настоящее время боковые клапана практически не встречаются, поэтому в данной статье речь о них идти не будет. Также можно разделить газораспределительный механизм (ГРМ) по расположению распределительного вала и типу привода. Распределительный вал может быть установлен либо внизу в блок-картер, либо вверху непосредственно в головку цилиндров. Нижний распределительный вал всегда приводится в действие шестерней, верхний же распределительный вал может приводиться в действие либо цепью, либо ременной передачей. Также существует разделение газораспределительных механизмов по числу клапанов на цилиндр от двух минимум до пяти максимум, более пяти клапанов на цилиндр не встречается, по количеству распределительных валов от 1 до 4. Далее в статье будет рассматривать газораспределительный механизм (ГРМ) с двумя клапанами на цилиндр. В газораспределительный механизм входят впускной и выпускной клапана с пружинами, передаточные механизмы, распределительный вал и шестерни. Более подробная схема ГРМ изображена на рисунке 1.

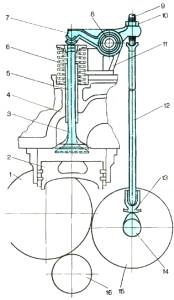

ГРМ с нижним расположением распределительного вала

- промежуточная шестерня;

- поршень;

- клапан;

- головка цилиндров;

- направляющая втулка;

- пружины клапана;

- коромысло;

- ось (валик) коромысла;

- регулировочный винт;

- контргайка;

- стойка валика коромысла;

- штанга;

- толкатель;

- распределительный вал;

- шестерня распределительного вала;

- шестерня коленчатого вала;

Принцип действия газораспределительного механизма следующий: коленчатый вал с помощью шестерен передает вращение на распределительный вал 14, каждый кулачек распределительного вала набегает на толкатель 13, поднимая его вместе со штангой 12. Штанга поднимает один конец коромысла 7, вторым концом коромысло давит на клапан 3, клапан открывается. Когда кулачек съезжает с толкателя клапан под действием пружин поднимается, закрывая канал. Причем шестерня распределительного вала имеет в два раза больше зубьев. Это сделано, для того чтобы клапана открывались один раз за два оборота коленчатого вала.

Клапана открываются с некоторым опережением относительно мертвых точек, впускной клапан открывается до того как поршень придет в в.м.т. это сделано для лучшей вентиляции цилиндра. Так как во время работы особенно на высоких оборотах создается разрежение во впускном коллекторе, то воздух будет поступать в цилиндр и при движении поршня вверх. Воздух поступает и при прохождении поршнем н.м.т. по инерции, впускной клапан закрывается с некоторым запозданием. Время от момента открытия клапана и до момента его закрытия, выражается в градусах поворота коленчатого вала и называется фазами газораспределения. Существуют моменты, когда оба клапана открыты (дизельный или впрысковый бензиновый двигатель) это явление называется перекрытием клапанов. В конце такта выпуска перед началом такта впуска оба клапана открыты, это способствует лучшей вентиляции цилиндра. Открытие и закрытие клапанов зависит от профиля кулачков распределительного вала, а так же от зазора между клапанами и коромыслами.

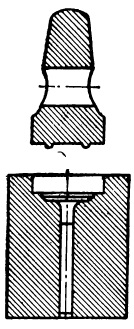

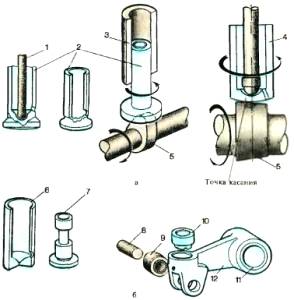

Клапан

- клапан;

- тарелка пружин;

- сухарики;

- втулка сухариков;

- пружины;

- опорная шайба пружин;

- направляющая втулка клапана;

А — фаска клапана.

Клапан своевременно открывает и закрывает впускной и выпускной каналы. Клапан (рисунок 2) состоит из тарелки и стержня. Переход от тарелки к стержню делается плавным, для придания необходимой прочности, улучшения отвода тепла и уменьшения сопротивления движению газов. Фаска клапана должна прилегать плотно к седлу, для чего он проходят совместную притирку. Стержень клапана представляет собой шлифованный цилиндр, в верхней части клапана выполнена выточка для крепления пружины при помощи сухарей. Торец стержня для уменьшения его износа коромыслом закаляют. Клапаны работают при высокой температуре. Причем выпускной клапан подвержен воздействию более высоких температур, впускной же клапан охлаждается при каждом такте впуска поэтому их выполняют из разных материалов. Выпускные клапана более жаростойкие. Кроме высоких температур клапаны подвергаются разъедающему воздействию газов и механическим ударам, поэтому они должны противостоять коррозии и истиранию. Чаще всего диаметры тарелок впускных клапанов, больше выпускных для лучшего наполнения цилиндра воздухом или рабочей смесью.

Сухарики

Сухарики 3 предназначены для удержания пружин 5 на стержне клапана. Сухарики представляют из себя кольцо конической формы, разрезанное на две половины. В некоторых двигателях между тарелкой пружин 2 и сухариками находится втулка 4, зажимающая сухарики и упирающаяся на дно тарелки 2 узким концом. Такая конструкция предназначена для того, чтобы дать клапану возможность проворачиваться относительно тарелки под воздействием коромысла и вибрации пружин. Это сделано для более равномерного износа трущихся деталей клапана.

Направляющая втулка клапана

Направляющая втулка клапана 7 (рисунок 2) предназначена для обеспечения направленного движения клапана и посадки его в седло без перекоса. Её изготавливают из чугуна или металлокерамики и запрессовывают в головку цилиндров. Во многих двигателях на втулке впускного клапана установлена резиновая манжета, для того чтобы исключить попадание масла в цилиндр через зазор между втулкой и стержнем клапана.

Седла впускных и выпускных клапанов на многих двигателях выполняются во вставных кольцах, изготовленных из жаростойкого чугуна и запрессованных в головку цилиндров.

Пружины

Пружины 5 (рисунок 2) предназначены для закрытия клапана после того, как на него перестанет давить коромысло. Пружины создают усилие, достаточное для закрытия клапана и плотной его посадки в седло. Пружины могут быть выполнены с постоянным или переменным шагом витков. Переменный шаг позволяет избежать резонанса пружины. В некоторых двигателях на клапан устанавливают две пружины, с различным направлением витков. Различное направление витков пружин при вибрации способствует проворачиванию клапана. Наличие двух пружин уменьшает их размеры, повышает надежность механизма.

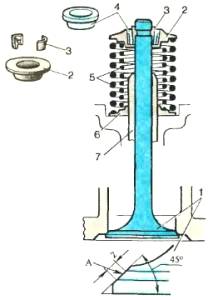

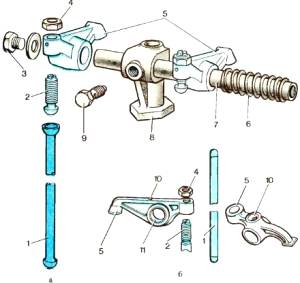

Коромысло

а — с углублением в наконечнике штанги;

б — со сферическим наконечником штанги;

- штанга;

- регулировочный винт;

- заглушка;

- контргайки;

- коромысло;

- пружина;

- ось коромысла;

- стойка;

- болт штуцер;

- отверстие для масла;

- втулка;

Коромысло 5 (рисунок 3), предназначено для воздействия на клапан с целью его открытия. Коромысло представляет собой двуплечий рычаг, изготовленный из стали. В его центре сделано утолщение, в нем выполнено отверстие куда, запрессована втулка 11. На длинном плече коромысло имеет закаленный боёк, которым оно давит на клапан, а на другом плече резьбовое отверстие; в который вворачивается регулировочный винт 2, предназначенный для установления зазора между клапаном и бойком коромысла, для обеспечения плотного закрытия клапанов. Коромысло качается на оси 7, установленной на стойках 8, прикрученных к головке блока. Распорные пружины 6 и стопорные кольца удерживают коромысла от осевого смещения. Оси коромысел выполнены пустотелыми для подвода масла к трущимся деталям втулок коромысел, регулировочных винтов и штанг. С торцов оси коромысла закрыты заглушками 3.

Штанга

Штанга предназначена для передачи усилия от толкателя к коромыслу. Штанга изготавливается из цельного или пустотелого стального стержня. На концах штанги находятся сферические стальные, обработанные наконечники, нижний наконечник шаровой формы. Верхний наконечник может иметь как шаровую форму, так и углубление со сферической поверхностью. В верхний наконечник упирается головка регулировочного винта, ввернутого в коромысло.

Толкатели

- штанга;

- грибовидный толкатель;

- втулка толкателя;

- толкатель с выпуклым днищем;

- кулачки распределительного вала;

- толкатель в виде стаканчика с плоским днищем;

- грибовидный толкатель с кольцевой выемкой;

- ось ролика;

- ролик;

- пята;

- втулка;

- рычаг;

Толкатели (рисунок 4) предназначены для передачи усилия от кулачка распределительного вала штангам. Толкатели могут быть грибовидными, цилиндрическими или в виде качающегося ролика. Цилиндрические 4, 6 или грибовидные 2, 7 толкатели (рисунок 4 а) имеют сферические углубления для установки штанг. На нижней части толкателей выполнена плоская или сферическая опорная поверхность. Для обеспечения равномерного изнашивания толкатели совершают поступательное и вращательное движение одновременно. Качающиеся роликовые толкатели (рисунок 4 б) изготовлены в виде одноплечих рычагов, с утолщением и отверстием с одной стороны, в которое запрессована втулка 11. На другом конце втулки помещен ролик 9, вращающийся на игольчатом подшипнике и соприкасающийся с кулачком распределительного вала. Над роликом в толкатель запрессована пята 10 со сферическим гнездом, на которую опирается нижний конец штанги. Рычаги одеваются на ось, закрепленную в блок — картере.

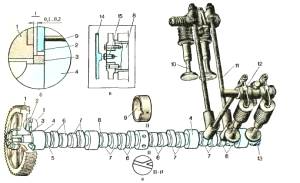

Распределительный вал

б и в — схемы ограничения свободного осевого хода распределительного вала;

- шестерня;

- упорный фланец;

- распорное кольцо;

- опорные шейки;

- эксцентрик привода бензинового насоса;

- кулачки выпускных клапанов;

- кулачки впускных клапанов;

- распределительный вал;

- втулка;

- впускной клапан;

- штанга;

- коромысло;

- шестерня привода масляного насоса;

- крышка распределительных шестерен;

- подпятник;

Распределительный вал предназначен для своевременного открытия и закрытия клапанов в определенной последовательности, кулачки и опорные шейки распределительного вала отлиты заодно с ним. Кулачек воздействует только на один клапан впускной или выпускной. На некоторых карбюраторных двигателях заодно с распределительным валом изготовлен эксцентрик 5 для привода бензонасоса и шестерня 13 для привода масляного насоса. Кулачки подвергаются закалке токами высокой частоты. Шейки вала вращаются во втулках 9, запрессованных в блоке. Втулки могут быть изготовлены из бронзы, металлокерамики или из стали. При сборке вставляют с торца картера двигателя, поэтому диаметры опорных шеек 4 последовательно имеют меньшие размеры диаметров. Смазываются механизмы ГРМ под давлением через канал блока, в одной или двух имеется отверстие для подвода масла в канал блока, откуда оно подается к коромыслам, при совмещении отверстий в шейке с каналом блока масло подается в канал. На основной массе двигателей на переднем конце распределительного вала установлена шестерня 1, между шестерней и передней шейкой вала устанавливают распорное кольцо 3, и упорный фланец 2 для ограничения осевого перемещения распределительного вала. У многих двигателей осевое перемещение ограничивается приливом в крышке 14 распределительных шестерен, выполненных против распределительного вала 8.

Распределительные шестерни

а — вращение коленчатого и распределительного валов, а так же топливного насоса в одну сторону;

б — вращение коленчатого и распределительного вала в разные стороны;

- шестерня коленчатого вала;

- шестерня распределительного вала;

- промежуточная шестерня;

- шестерня привода гидронасоса;

- шестерня топливного насоса;

- ведущая шестерня масляного насоса;

- ведомая шестерня масляного насоса;

Распределительные шестерни необходимы для передачи вращения от коленчатого вала распределительному валу, масляному насосу, и другим агрегатам двигателя. Распределительные шестерни располагаются в специальном картере в передней части двигателя. Для уменьшения уровня шумов шестерни выполняются косозубыми. Для того чтобы вращение коленчатого и распределительного валов совпадало, устанавливают промежуточную шестерню, если в этом нет необходимости, промежуточная шестерня не устанавливается, тогда валы будут вращаться в разные стороны. Так как клапана открываются один раз за два оборота коленчатого вала, шестерня распределительного вала имеет в два раза больше зубьев, таким образом, обеспечивается своевременность открытия клапанов. На шестернях топливного насоса, коленчатого и распределительного валов имеются метки, при сборке двигателя шестерни устанавливаются по меткам, для обеспечения своевременности подачи топлива и открытия клапанов.

Достоинства и недостатки ГРМ с нижним расположением распределительного вала

Основным достоинством газораспределительного механизма с установкой распределительного вала в блоке цилиндров является его дешевизна, высокая надежность, простота эксплуатации. К недостаткам можно отнести высокую инерционность ГРМ, что в свою очередь ограничивает обороты двигателя, шумность. Данный тип привода ГРМ используется на двигателях с низкой частотой вращения коленчатого вала чаще всего это дизельные двигатели, так же такой тип привода используется в бензиновых двигателях с низкими оборотами коленчатого вала например мотоблоки.

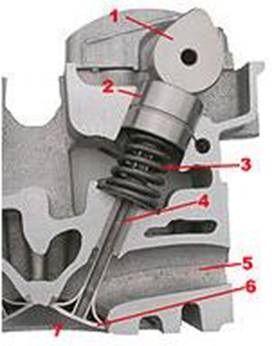

ГРМ с верхним расположением распределительного вала

- кулачок распределительного вала;

- толкатель;

- пружины;

- стержень клапана;

- канал;

- тарелка клапана;

Газораспределительный механизм (ГРМ) с верхним расположением распределительного вала отличается установкой распределительного вала в головке цилиндров, принцип его работы и назначение такое же, как и газораспределительного механизма с нижним расположением распределительного вала. При расположении распределительного вала в головке цилиндров передача воздействия от распределительного вала может быть осуществлена различными способами: через толкатель на коромысло, непосредственно от распределительного вала на коромысло, от распределительного вала на толкатель клапана. Самым распространенным является вариант передачи усилия от распределительного вала непосредственно на толкатель клапана, в отечественных двигателях данная схема применяется на двигателях ВАЗ. Рассмотрим, как это работает. Кулачек распределительного вала давит на толкатель, тот давит на сам клапан, клапан, преодолевая сопротивление пружин, открывает впускное или выпускное окно. После того как кулачек распределительного вала съезжает с толкателя, клапан под воздействием пружин закрывает окно. Привод распределительного вала в данном типе двигателя может быть реализован цепной передачей или при помощи зубчатого ремня.

Достоинства и недостатки ГРМ с верхним расположением распределительного вала

К достоинствам газораспределительного механизма с верхним расположением распределительного вала относится его малая инерционность, что позволяет двигателю развивать большие обороты по сравнению с предыдущей схемой расположения распределительного вала, так же к достоинствам безусловно можно отнести малую шумность ГРМ, дешевизну изготовления, малые габариты блок – картера. К недостаткам же относятся малый ресурс привода ремня ГРМ, как правило, 50 150 тыс. километров, периодическая необходимость замены ремня привода ГРМ. В случае обрыва ремня привода ГРМ клапана как правило выходят из строя, поэтому ремень ГРМ необходимо менять строго по регламенту. Цепь привода ГРМ тоже нуждается в периодической замене, её ресурс чаще всего в 2 – 3 раза выше чем ресурс ремня, цепь привода ГРМ может перескочить на один и более зубьев, если не будет достаточного натяжения. Цепной привод ГРМ имеет еще один недостаток по сравнению с ременным – дороговизна. Так же к недостаткам можно отнести сложность настройки тепловых зазоров клапанов.

Составлено по материалам из учебника Родичев В.А. Родичева Г.И. Тракторы и Автомобили.

Источник