- 15. Станки и приспособления для ремонта арматуры в цехе (на участке). Станки и приспособления для ремонта арматуры.

- 34. Техника безопасности. Технология ремонта трубопроводной арматуры.

- Введение

- Описание технологического процесса

- Замена маховика вентиля

- Ремонт запорной арматуры на трубопроводах

- Ремонт арматуры и трубопроводов

- Проверка герметичности

- Требования к подготовке испытания

- Методы проверки и их описание

- Результаты проверки

- ЗАДВИЖКА ИМЕЕТ ПОЛНУЮ РЕГУЛИРОВКУ ОТ 0 ДО 100 .

- Уплотнение или замена сальника в вентиле

15. Станки и приспособления для ремонта арматуры в цехе (на участке). Станки и приспособления для ремонта арматуры.

15. Станки и приспособления для ремонта арматуры в цехе (на участке). Станки и приспособления для ремонта арматуры. 15. Станки и приспособления для ремонта арматуры в цехе (на участке). Станки и приспособления для ремонта арматуры.

В целях повышения качества ремонта трубопроводной арматуры и производительно-сти труда следует максимально внедрять наиболее прогрессивные конструкции станков, приспособлений (стенды) и инструменты, разработанные рационализаторами электростанций и ремонтных предприятий, проектными и конструкторскими организациями, арматурными заводами.

Приведем ряд наиболее рациональных конструкций станков и приспособлений для ремонта арматуры в цехе (на участке) и на месте ее установки без вырезки из трубопровода, оправдавших себя на практике.

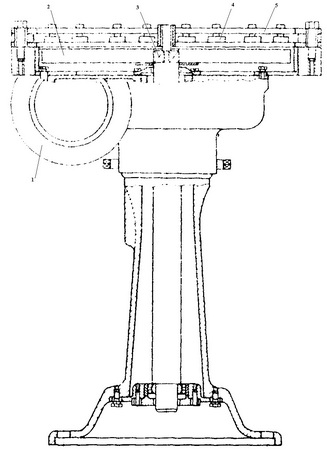

При ремонте арматуры наиболее трудоемкими операциями являются разборка и сбор-ка. Для этого на электростанциях и ремонтных предприятиях применяются следующие стен-ды: для ремонта вентилей с Dу 10—20 мм; для сборки и разборки вентилей с Dу 50 мм; для сборки и разборки арматуры с Dу 100 мм и более и пневматические поворотные тиски для вентилей с Dу 10—50 мм.

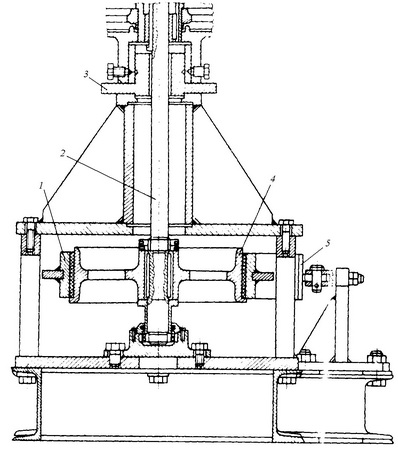

Приспособление для притирки тарелок, седел и шиберов. Приспособление (рис. 24) разработано с использованием колонкового электропривода 1 Чеховского завода энерге-тического машиностроения. Для уста¬новки притирочной плиты 2 необходимо на верхнем конце вала 3 червячного колеса сделать квадрат. На плоскость притира устанавливают дета-ли 4, подлежащие притирке. В свободном состоянии деталь удерживается на месте с помощью дуги 5. На таком приспособлении можно одновременно притирать две детали и более.

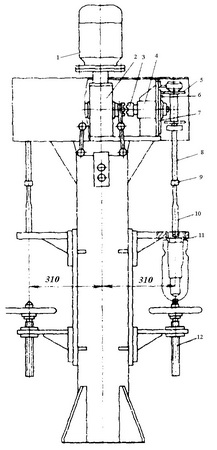

Двухшпиндельный притирочный станок. Станок (рис. 25) предназ¬начен для притирки вентилей и клапанов с Dу 10—65 мм. Вращение от электродвигателя 1 через червячный редуктор 2 с помощью механизма переключения 3 передается на фрикционный меха-низм 4. Возвратно-поступательное движение шпинделя 8 осуществляется за счет сцепления диска 5 с секторами 6, которые находятся на ведущем диске 7 фрикционного механизма.

К шпинделю с помощью головки 9 крепится скалка 10, на конец которой устанавливается со-ответствующий притир. Обрабатываемая арматура закрепляется втулкой 11 и винтом 12. На станке одновременно могут обрабатываться две детали.

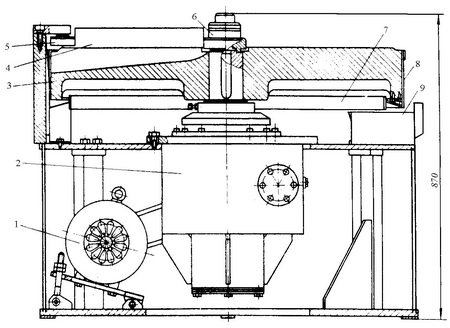

Станок для притирки клиньев клиновых задвижек. Станок (рис. 26) предназначен для притирки уплотнительных поверхностей клиньев клиновых задвижек. При замене сменных сепараторов можно обрабатывать притиры для притирки корпусов этих же задвижек.

Вращение от электродвигателя 7 через червячный редуктор 2 передается на притирочный диск 3. Сепараторы 4, в которые устанавливаются притираемые детали, лежат на притирочном диске и опираются перфорированной частью на два ролика 5 и 6, расположе-ные в центре диска и на его окружности. Под притирочным диском находится желоб 7 для стока использованной притирочной смеси, которую скребок 8 сбрасывает в кружку 9.

Необходимая нагрузка на притираемую поверхность создается противовесом, устанавливаемым на притираемую деталь. Управление станком кнопочное.

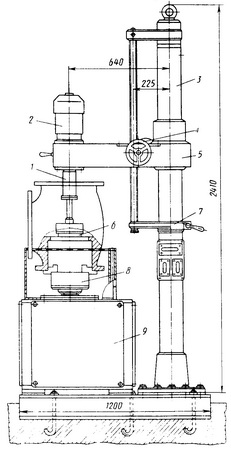

Станок для шлифовки уплотнительных поверхностей арматуры до Dу 600 мм. Шпиндель станка 7 (рис. 27) получает вращение от электродвигателя 2. На шпинделе закреп-лен шлифовальный круг 5. Обрабатываемая арматура закрепляется в токарном патроне, ко-торый приводится во вращение приводом, установленным в столе 9. Возвратно-посту-пательное перемещение подъемно-поворотного механизма 5 производится от электродвигателя.

Подвод шпинделя к обрабатываемому изделию осуществляется маховиком 4, отвод подъемно-поворотного механизма и поворот вокруг колонны 3 — вручную с помощью рукоятки. При этом зажимный хомут 7 должен быть освобожден.

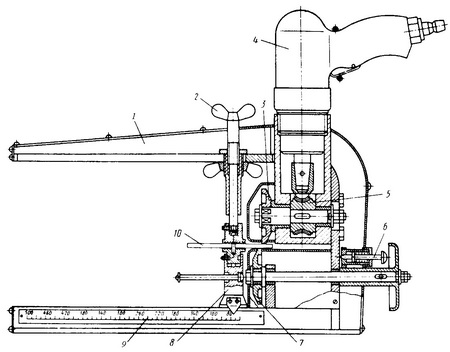

Приспособление для вырезки мягких прокладок. Приспособление (рис. 28) предназначено для вырезки круглых прокладок диаметром до 500 мм, а также для прямолиней-ной и фигурной резки мягких листовых материалов.

Приспособление состоит из рамки 1, по которой передвигается верхний центр 2. На нижней части рамки установлена шкала 9 и нижний центр 8, перемещающийся по рамке. Прокладка 10 прижимается этими центрами.

Вращение от пневмопривода 4 передается на червячный редуктор 5 и ведущий нож 3. Ведомый нож 7 устанавливается так, чтобы его режущая кромка совпадала с режущей кромкой ведущего ножа, и контроли¬руется фиксирующим устройством 6. Резка круглых прокла-док осуществляется вращением центров 2 и 8 вручную. Резка прямоугольных прокладок производится без применения центров.

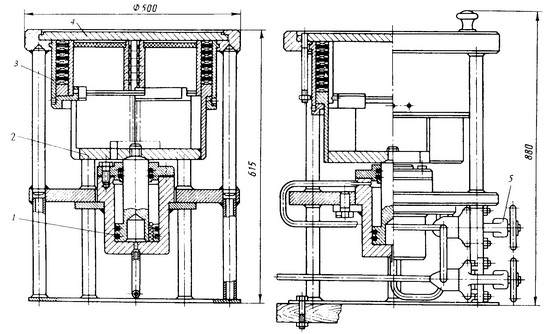

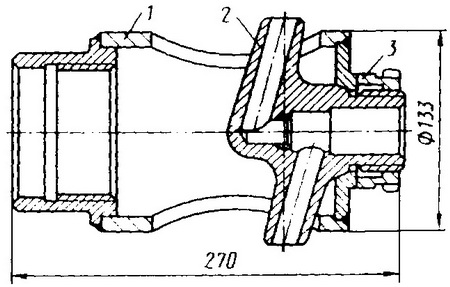

Приспособление для прессования сальниковых колец арматуры. Приспособление (рис. 29) предназначено для прессования сальниковых колец уплотнения шпинделя (штока) с сальниковой камерой и уплотнения бесфланцевого соединения корпуса с плавающей крышкой арма¬туры на высокие и сверхвысокие параметры. Размеры прессуемых колец: наибольший — 270 300 мм, наименьший — 14 24 мм.

Управление приспособлением осуществляется вентилями 5. Прес¬сование колец производится следующим образом: пуансон 2 отводится в нижнее положение и в кольцевой за-зор матрицы 3 укладывается набивка с прослойкой графита. Кольца укладываются на полную высоту матрицы, которая запирается крышкой 4. Давлением от гидропрес¬са дается ра-бочий ход поршню 7, пуансон перемещается вверх и производит прессование колец. После прессования поршень отводится в нижнее положение, крышка отводится в сторону и пово-ротным рабочим ходом спрессованные кольца выталкиваются из матрицы.

В зависимости от размеров сальниковых колец пуансон и матрица могут легко заменяться.

По сравнению с существующими приспособлениями для прессования сальниковых колец указанное приспособление является более комплектным, высокопроизводительным, обеспечивает необходимое усилие при прессовании.

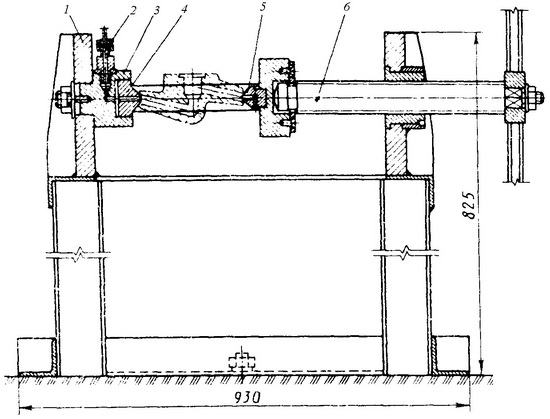

Стенд для гидравлического испытания арматуры. Стенд (рис. 30) предназначен для гидравлического испытания вентилей с Dу 10—50 мм и состоит из передней и задней опор, соединенных между собой тягами и опорами из уголка. В задней опоре 7 установлена заглушка 3 со шту¬цером 2 и конусным наконечником 4.

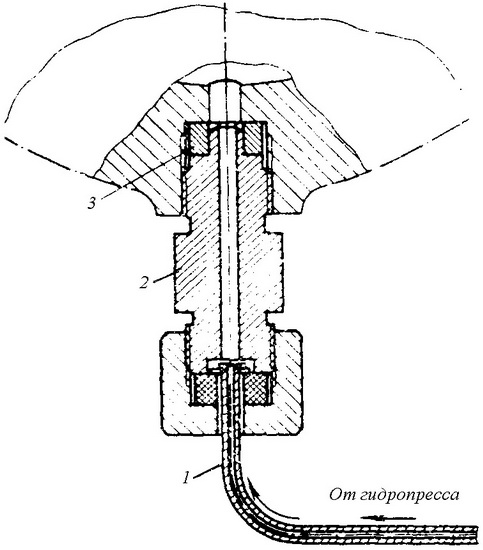

Выходное отверстие патрубка вентиля сопрягается с наконечником 5, который перемещается с помощью упорного штока 6. Подвод воды осуществляется через штуцер 2. Приспособление, изображенное на рис. 31, предназначено для гидравлического испытания задвижек через дренажное отверстие в корпусе.

Испытуемая задвижка устанавливается на стенд. Приспособление с помощью штуцера 2 закрепляется к корпусу задвижки. Вода от гидропресса по трубке 1 подается в полость кор-пуса. Необходимая плотность соедине¬ния корпуса задвижки со штуцером и штуцера с труб-кой обеспечивает¬ся резиновым уплотнением и бронзовой втулкой 3.

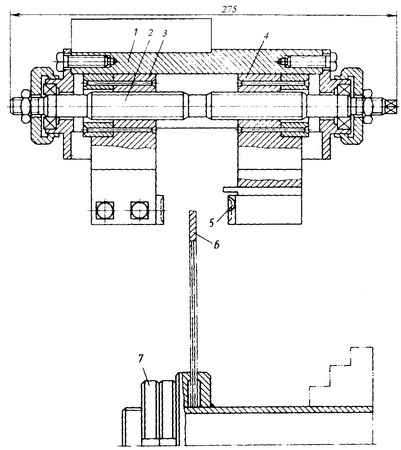

Стенд для испытания и регулировки электропривода. Стенд (рис. 32) предназна-чен для испытания и регулировки электроприводов на требуемый крутящий момент. Элетропривод устанавливается на фланец 3 или на сменную втулку в зависимости от типа электропривода и закрепляется двумя установочными винтами, после чего электропривод подключается к электрической схеме управления.

От приводного вала электро¬привода вращение передается валу 2 и шкиву 4. Нагрузка на электропривод создается с помощью маховика, который стягивает хо¬муты 1, фрикционными лен¬тами тормозит шкив. На конце хомута укреплен динамометр 5, который фиксирует фактическую нагрузку.

На таком стенде можно испытать электропривод при вращении приводного зала вправо и влево.

Приспособление, изображенное на рис. 33, служит для обработки уплотнительных поверхностей в корпусах вентилей с Dу 10—50 мм до и после наплавки. Технологической базой при обработке корпусов вентилей с Dу 10—20 мм является обработанная фаска корпу-са, для корпусов вентилей с Dу 50 мм — плоскость в корпусе под прокладку, фиксируемая сменной втулкой.

1 — разделка с вспомогательной подкладкой

2 — разделка с применением вставки

3 — гайка.

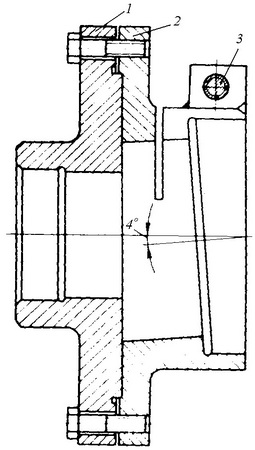

Приспособление для проточки уплотнительных поверхностей седел задвижек на токарном станке. Приспособление (рис. 34) состоит из планшайбы 7, корпуса 2. Седло за-движки устанавливается в корпусе 2 и закрепляется винтом 3.

Приспособление для изготовления гребенчатых прокладок диаметром от 22 до 465 мм. Основные детали приспособления (рис. 35): корпус 1, ходовой винт 2, резцедержатели (левый 3 и правый 4).

В резцедержателях закрепляются специальные резцы (гребенки) 5. В правом резцедержателе для вырезки прокладки устанавливают отрезной резец. Перемещение резцедержателей с резцами осуществляется ходовым винтом. Заготовку 6 устанавли-вают на оправке 7, которая крепится в патроне токарного станка. Все приспособление закрепляется в суппорте токарного станка.

Ротационная накатка. Ротационная накатка (рис. 36) предназначена для чистовой обработки уплотнительных поверхностей деталей, арматуры (тарелок, шиберов) в условиях мастерских электростанций и ремонтных предприятий.

Сущность процесса накатывания заключается в том, что предварительно обработанная резанием поверхность подвергается накатыванию свободно вращающимися шариками. В результате давления шарика на обрабатываемую поверхность происходит пластическое деформирование поверхностного слоя.

Беговая дорожка, образованная двумя коническими поверхностями колец 2 и 4, расположенными концентрично в корпусе 1, заполнена шариками 3. Сепаратор 11 удерживает шарики на беговой дорожке и вращается вокруг оси корпуса на шарикоподшипнике 10. При вращении корпуса шарики вращаются по беговой дорожке вокруг собственных осей и одно-временно совершают поступательное движение по обрабатываемой плоскости.

Приспособление (инструмент) крепится на шпинделе станка оправкой 5, сочлененной с корпусом 1 по-средством пружинного амортизатора 6. К оправке жестко прикреплен винтами поводковый фланец 9. Вращение корпуса 1 передается посредством поводковых паль¬цев. Корпус удер-живается в осевом положе¬нии с помощью направляющего пальца 7. Зазор между пальцем 7 и фланцем 9 и наличие тарельчатых пружин 8 позволяют шарикам самоустанавливаться на обрабатываемой поверхности и производить накатывание с определенным давлением.

Изменение давления накатывания производится за счет сжатия тарельчатых пружин, т.е. путем изменения расстояния между поводковым фланцем и корпусом.

Источник

34. Техника безопасности. Технология ремонта трубопроводной арматуры.

Задвижка представляет собой трубопроводную арматуру. Классификация задвижек достаточно разнообразна. Но речь пойдет о клиновой. Ее конструкция предназначена для перекрытия потока рабочей среды в трубопроводе. Клиновая задвижка имеет затвор, который при выполнении действий, направленных на ее открытие или закрытие, располагается перпендикулярным образом по отношению к потоку рабочей среды.

Схема самоуплотняющихся клиновых задвижек.

Ее особенностью является непосредственно запорный элемент, имеющий форму клина. Запорные детали затвора имеют сужение к концу и закрывают собой седла задвижки, располагающиеся под углом по отношению друг к другу.

Функции клиновых задвижек следующие. Это категория запорной арматуры, имеющая предназначение осуществлять полное перекрытие потока рабочей среды. Клиновая задвижка имеет только два основных положения: открыто и закрыто.

Введение

Острота проблемы технического обслуживания и ремонта промышленной трубопроводной арматуры (ПТА) возникла с началом реформирования народного хозяйства страны и формирования рыночных отношений. В результате преобразований произошло резкое увеличение стоимости ПТА, которая стремительно приблизилась к мировому уровню. Ограниченный объем финансовых ресурсов потребителей ПТА заставил их искать выход из сложного положения, когда замена изношенной арматуры на новую стала тяжелым экономическим бременем. В этих условиях потребители арматуры и вспомнили о возможности осуществления ремонта и начали его проводить стихийно на низком техническом уровне, но ставя задачу создания системы технического обслуживания и ремонта ПТА. Эта ситуация и родила спрос на-технические средства проведения ремонта, технологические процессы, методики оценки эффективности проведения ремонтов, положения по организации ремонтного производства, нормативы по обеспечению качества и .д.

Необходимым условием нормального функционирования системы технического обслуживания и ремонта является взаимодействие исполнителей, вооруженных конструкторской и технологической ремонтной документацией, техническими средствами — в виде технологического оборудования, технологической оснастки, средствами диагностики, испытаний и контроля процессом ремонта. В рыночных условиях экономическая эффективность является превалирующим фактором, определяющим заинтересованность в запуске и повседневном поддержании нормального функционирования системы технического обслуживания и ремонта.

О целесообразности проведения ремонта ПТА свидетельствуют структура технологических процессов, результаты технико-экономических расчетов и практические данные эффективности эксплуатации специализированных подразделений и организаций, осуществляющих техническое обслуживание и ремонт ПТА. Затраты на проведение мелкого, среднего и капитального ремонтов находятся в диапазоне от 7% до 50% стоимости новой арматуры, что позволяет вполне определенно утверждать, что в современных экономических условиях и при современном уровне качества трубопроводной арматуры правильно организованный и в достаточной мере технически оснащенный процесс ремонта экономически выгоден потребителю арматуры.

Свойства задвижек, возможность их использования в различных производствах зависят от многочисленных факторов. К важнейшим факторам можно отнести конструктивное оформление базовых деталей, таких как корпус, клин, крышка, применяемый для этих деталей материал, способы получения заготовок, массогабаритные характеристики.

Эксплуатация задвижек предполагает не только сам процесс непосредственного функционирования изделия, это еще и надзор за состоянием трубопроводных систем, технологического оборудования и трубопроводной арматуры. для поддержания в работоспособном состоянии оборудования, трубопроводной арматуры и постоянного обеспечения безопасности осуществляется постоянный надзор, техническое обслуживание и ремонт.

Клиновые задвижки с позиции обеспечения герметичности в затворе и ресурса герметичности являются наиболее сложным объектом из всех типов запорной арматуры. Они относятся к четырехповерхностным системам. Для обеспечения герметичности в них необходимо точно изготовить четыре поверхности. При этом поверхности должны точно располагаться относительно друг друга. Наибольшей технологической проблемой является обеспечение точности угловых параметров затвора. Для достижения точности в технологическом процессе ремонта должны использоваться или специализированная технологическая оснастка на универсальное оборудование, или специализированное ремонтное оборудование. Технологические приемы должны обеспечивать качество всей совокупности метрических параметров.

Описание технологического процесса

Частичная разборка задвижки с целью ремонта, замены шпинделя или клина производится без демонтажа задвижки с трубопровода при отсутствии давления рабочей среды. Разборку производить в следующем порядке :

— установите клин в верхнее положение ОТКРЫТО и снимите кожух и указатель ( для электропривода ОАО Тулаэлектропривод);

— установите клин в среднее положение, опустив его на 3/ 4 полного хода, если задвижка находится в положении ОТКРЫТО или подняв его на ј полного хода, если задвижка находится в положении ЗАКРЫТО ;

— выверните на 2-3 оборота пробку и убедится в отсутствии давления среды в трубопроводе;

— снимите крепеж крышки;

— поднимите узел до выхода из корпуса. Отведите узел в сторону и установите клин в вертикальном положении на подкладках;

— выведите головку шпинделя из сопряжения с верхним пазом клина, после чего узел установите в горизонтальном положении на подкладках. При необходимости снятый узел можно полностью разобрать .

После осмотра и ремонта деталей и узлов соберите задвижку в следующем порядке:

— смажьте и уложите кольцо уплотнительное в проточку на торце корпуса;

— застропите крышку в сборе со шпинделем и стойкой в вертикальном положении, осторожно введите головку шпинделя в соответствующий паз клина и опустите собранный узел в полость корпуса. Узел опускайте медленно, направляя клин по направляющим между патрубками корпуса

Клин необходимо установить в прежней ориентации относительно патрубков корпуса;

— установите крепеж крышки и равномерно его затяните крутящим моментом по диаметрально-перекрестной схеме:

Мкр.=(70±7) кгс. м -для DN 500;

Мкр =(120±12) кгс. м — для DN 600;

Мкр =(140±14) кгс. м — для DN 700,800;

Мкр. =(190±19) кгс. м — для DN 1000,1200;

Дальше монтаж электропривода задвижки и проверка работоспособности задвижки.

Полная разборка задвижки для ремонта узла уплотнения производится только после демонтажа задвижки с трубопровода.

После сборки задвижку необходимо опрессовать давлением Рn =12,0 МПа при открытом затворе в соответствии с правилами, действующими на эксплуатируемом объекте Количество опрессовок пробным давлением — не более 10 за полный назначенный срок службы корпусных деталей.

Замена маховика вентиля

Следует помнить, что маховик крана

можно заменить только на аналогичный. Его внутренней поверхности придана такая форма, чтобы не допустить выпадения

стопорной шайбы

.

ЧИТАТЬ ТАКЖЕ: Раковина с тумбой для ванной комнаты

, крепящий

маховик

, не проворачивается. Тогда следует ударить по торцу отвёртки, стоящей лезвием в прорези винта 3-4 раза. Если винт не поддаётся и в этом случае, выверните

головку

и разбейте

маховик

, если он фаянсовый, или разрежьте ножовкой, если пластмассовый.

Теперь гранёный конец штока

можно положить гранью на боёк молотка и ударить по противоположной грани другим молотком. После этого следует отвернуть

винт

плоскогубцами.

Если же он отломится, то можно сточить напильником выступающую часть винта, накернить торец винта, засверлить и нарезать новую резьбу

Ремонт запорной арматуры на трубопроводах

Ремонт арматуры и трубопроводов

Основными дефектами трубопроводов являются нарушение плотности во фланцевых, муфтовых и фитинговых соединениях. Устраняют протечку подтяжкой фланцев, фитингов. При продолжении течи соединение разбирают, проверяют уплотнительные поверхности, прокладки, уплотнения при необходимости заменяют, трещины в трубах. Устраняют неисправности наложением хомутов, накладок, завариванием электро- или газосваркой. Трещины в медных трубах заделывают пайкой.

При ремонте трубопроводов соединения тщательно очищают от грязи, смазки, остатков полупродуктов и промывают. Неровности уплотнительных поверхностей зачищают напильниками, надфилями, шаберами, притирают с помощью абразивных паст и порошков. Резьбовые соединения трубопроводов уплотняют льняной нитью, паклей, суриком, белилами и специальными пастами.

Ремонт трубопроводов (категории указаны в табл. 20) проводится с учетом требований Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденных Госгортехнадзором 10.03.70.

Под требование Правил не подпадают трубопроводы с параметрами 1 категории с наружным диаметром менее 51 мм и 2, 3 и 4 категорий с наружным диаметром менее 76 мм; сливные, продувочные и выхлопные, из неметаллических материалов; плавучих сооружений, АЭС и специальных установок.

Для ремонта трубопроводов, подпадающих под действие Правил, используются только материалы, разрешенные ими. Материалы, не имеющие паспортов или сертификатов, могут применяться только после испытания и контроля.

Изготовление, монтаж и ремонт трубопроводов и их элементов должны производиться предприятиями или организациями, располагающими необходимыми техническими средствами и подготовленным персоналом.

Изготовление и ремонт трубопроводов, подлежащих регистрации в органах Госгортехнадзора СССР, могут осуществляться только организациями, имеющими разрешение местных органов Госгортехнадзора регистрируются в местных органах технадзора трубопроводы 1 категории с условным проходом более 70 мм, а также 2 и 3 категорий с условным проходом более 100 мм. Другие трубопроводы регистрируются на предприятии – владельце трубопровода.

Разрешение на эксплуатацию на вновь смонтированный или отремонтированный трубопровод выдается участковым инспектором Госгортехнадзора СССР (для трубопровода, зарегистрированного в органах котлонадзора) и для трубопроводов, не зарегистрированных в котлонадзоре, – лицом на предприятии, ответственным за исправное состояние и безопасную эксплуатацию трубопроводов.

При ремонте разрешено применение всех промышленных методов сварки, обеспечивающих необходимую эксплуатационную надежность сварных соединений трубопровода. К сварочным работам допускаются сварщики, имеющие удостоверение. Сварочные работы проводят при температуре окружающего воздуха не ниже 0°С. При монтаже трубопровода допускается применение сварки при температуре минус 20°С (при толщине свариваемых элементов до 16 мм). В непогоду сварщик и место сварки должны быть надежно защищены.

. Наиболее часто встречающимися дефектами являются износ и повреждения сальниковых уплотнений; задиры поверхностей уплотнения; износ седла и тарелки клапана вентиля; износ резьбы шпинделя. Меры по их устранению указаны в табл. 21.

Проверка герметичности

После проверки прочности изделия и плотности материала изготовления производится ревизия запорной арматуры на уровень герметичности.

В ходе проверки выявляются:

- плотность поверхностей, подвергающихся притирке;

- герметичность запорного устройства арматуры (рычага, маховика и так далее);

- качество сборки отдельных узлов изделия (сильфонного, мембранного, сальникового).

Требования к подготовке испытания

Проверка герметичности арматуры производится при соблюдении следующих условий:

- вещество, которое применяется для проведения испытания, не должно негативно воздействовать на сотрудников предприятия и проверяемое изделие;

- проводить проверку можно исключительно после успешно пройденного первого этапа исследования, то есть испытанию подлежит заведомо прочное изделие, не имеющее трещин и иных отклонений на корпусе;

- можно использовать только проверенную и полностью укомплектованную аппаратуру, соответствующую техническим условиям.

Испытание проводится двумя квалифицированными сотрудниками. Проверка одним специалистом запрещена.

Методы проверки и их описание

Для проведения исследования могут быть применены следующие методы:

- манометрический. Запорная арматура устанавливается на стенд (аналогичен выше описанному) и заполняется газообразным веществом до определенного (условного) давления. Проверка считается успешной, если в течение необходимого времени (определяется по таблице) не обнаружено понижения давления в системе. Манометрический метод используется для проверки арматуры, которая состоит из нескольких частей, не подлежащих возможности проведения визуального осмотра;

Таблица временных интервалов для проведения того или иного испытания запорной арматуры

- гидростатический. Изделие, подлежащее проверке, с помощью насоса заполняют жидкостью и выдерживают определенное время. Если на арматуре обнаружены протечки, то считается, что испытание не пройдено. Гидростатический метод применяется исключительно для арматуры, все основные узлы которой доступны для проведения визуального осмотра.

Для более точного определения результатов в жидкость, предназначенную для заполнения арматуры, можно добавить люминесцентные вещества, которые отлично просматриваются под воздействием ультрафиолетовых лучей.

Результаты проверки

В большинстве случаев полной герметичности арматуры, устанавливаемой на трубопроводах различного назначения, добиться невозможно и нецелесообразно. ГОСТ 9544-75 регламентирует конкретные нормы для отдельных классов:

- I класс – устройства, которые применяются на трубопроводах, наполненных токсичными (взрывоопасными) веществами. Для этой арматуры допускаются следующие отклонения, представленные в таблице.

Регламентированные нормы пропуска для устройств 1 класса

- II класс – это устройства, устанавливаемые на трубопроводы с легковоспламеняющимися веществами. Для этого класса применяются следующие нормы (см. таблицу).

Допустимые нормы для герметичности запорных устройств 2 класса

- III класс – это арматура для трубопроводов с иными проходящими средами. Регламентированные нормы прочности этого класса разделяются на:

- нормы, установленные для вентилей;

- нормы для других видов арматуры запорной.

Допустимые отклонения для арматуры запорной, относящейся к 3 классу герметичности

Проведение испытания арматуры представлено на видео.

Все проверки запорных устройств для трубопроводов производятся квалифицированными специалистами на сертифицированных устройствах.

ЗАДВИЖКА ИМЕЕТ ПОЛНУЮ РЕГУЛИРОВКУ ОТ 0 ДО 100 .

Весь спектр и без заужений. учитывая очень грязные стояки — лучший выбор по долговечности.

В 1 раз поставили на монтаже в Бердске — сисадмину Кенгуряха.

Исходные данные : стояк 1 дюйм И желание заказчика

kenguraha

: При монтаже нового радиатора хотелось бы максимально сохранить проходное сечение.

Без заужения стояка есть несколько методик :

Кенгуряха — это не Австралия!

Это не простой бердский сисАДмин: он долгое время работал в институте математики в Академе, короче Доцент — и очень прыгучий !Чем они там занимаются ? Обсчитывают правильную комплектацию на монтаж отопления ?Это кенгуру быстро и резво перепрыгнуло копченного: на 3/4 крану тоже происходит заужение — поставим кран на 1 дюйм!

kenguraha:

Хотелось бы иметь возможность регулировать теплоотдачу радиатора. Какие варианты для этого есть, учитывая диаметр стояка? Ладно думаю : щас мы этого математика быстро обломаем: на термо регулирующем вентиле всегда происходит заужение:

чисто конструктивно — дополнительное гидравлическое сопротивление:

В максимально открытом состоянии пропускает в 3 раза меньше воды, чем полнопроходной кран.

И на старуху бывает проруха : оказывается есть в продаже клиновая задвижка — полнопроходная. Полная регулировка от 100% до 0% (весь спектр и без заужений).

Резюме : австралийская прыгучая кенгуряха лучше соображает в:

Фото реального монтажа: Минский чугунный радиатор — классика. Заказ выполнен в стиле ностальжи: «котельная из совка» — все мы сделаны в СССР . Краны и вентили, изгибы труб и никакого современного биметалла : все специально подобрано по дизайну той эпохи.

Инопланетная батарея из другой галактики — небесного, космического оттенка.

Блатной, элитный радиатор «голубых кровей» — фанаты акриловых ванн такое не понимают.

А любители полипропилена (целофанновых прослоек) на отоплении — вообще плеваться будут.

отзыв Кенгуряхи :

Уплотнение или замена сальника в вентиле

Как только Вы обнаружите, что вентиль стал подтекать

, необходимо подкрутить

накидную гайку

, чтобы в большей степени

уплотнить сальник

.

Однако, подкручивая гайку раз за разом, Вы, в конце концов, завернете гайку до упора, а течь будет продолжаться, не стоит пытаться довернуть гайку ещё сильнее. Вы можете попросту сорвать гайку вместе с вентилем

. Также Вы можете зажать шток.

Эту проблему можно решить, ДОБАВИВ НАБИВКУ (уплотнение) в сальник

. Чтобы сделать это не надо перекрывать воду в трубе перед вентилем. Необходимо принять определенные меры безопасности:

- закрутить маховик вентиля до упора;

- открыть любой кран на этой трубе, расположенный вслед за вентилем;

- полностью открыть накидную гайку, зажимающую сальник, придерживая маховик вентиля на месте;

- снять маховик, следя за тем, чтобы шток оставался неподвижным.

ВНИМАНИЕ! Нельзя разбирать вентиль в открытом положении

, иначе вода с легкостью

выдавит уплотнитель

и устроит Вам маленький потоп.

Если все в порядке, действуйте далее:

- снимите накидную гайку и достаньте втулку сальника;

- затем в образовавшийся зазор уложите уплотнитель, тщательно обматывая им шток;

- после каждого витка утрамбовывайте уплотнитель;

- необходимо оставить место в зазоре для втулки;

- вставьте втулку так, чтобы осталось место для закручивания накидной гайки.

ЧИТАТЬ ТАКЖЕ: Как прочистить канализационную трубу в квартире

Надо учесть, что при меньшем контакте можно сорвать

первую или вторую

нитки резьбы

. Это не так уже страшно для вентиля. Просто придётся освободить

зазор от уплотнителя

, чтобы можно было использовать оставшуюся часть резьбы.

Но для дальнейшей подтяжки накидной гайки, при эксплуатации вентиля, резьбы уже не останется.

Иногда на штоке вентиля

, расположенного на вводе в квартиру, появляются капли.

Шток

полностью вывинчен и вместе с клапаном (затвором)

прикипел

к головке корпуса.

Приложение больших усилий к маховику может привести к поломке штока

Для устранения течи

придется или полностью закрутить

накидную гайку

, или крепко придерживая маховик ладонью руки, полностью отвернуть накидную гайку и на втулку сальника накрутить

уплотнитель

, сконцентрировав его вокруг

штока

.

ВНИМАНИЕ! При этом следует помнить, что втулку вынимать нельзя

, потому что давление воды в вентиле

может выдавить уплотнитель, и вода ударит через зазор

.

Сочиться вода может и из-под втулки сальника

в кранах с вращательно-поступательным движением штока. ЗАКРУТИТЕ немного

втулку за грани

разводным или гаечным ключом.

ВНИМАНИЕ! Плоскогубцами здесь не пользуйтесь — срежете грани

Если втулка завернута до предела, а вода продолжает сочиться из закрытого крана, то НАБЕЙТЕ сальник

, т.е. замените уплотнение сальника. Основная деталь в вентиле — это

сальник

. От него зависит, будет течь вентиль или нет. Вентиль открыт практически постоянно, т.к. водой мы пользуемся все время. Следовательно,

сальник

должен быть плотно набит.

Притирка запорной арматуры без снятия с места:

- вытащите сальник и старую набивку с вывёртыванием гаек;

- очистите сальник от старой набивки;

- приготовьте новые прокладки по типу старых прокладок или возьмите готовые новые прокладки и набейте сальник;

- поставьте сальник на место с завёртыванием гаек;

- при необходимости выполните притирку пробочного крана и клапана у вентиля.

вентиля вместе со

штоком

должен занимать крайнее положение, допустимое при выворачивании. Если этого не сделать, из-под накидной гайки начнет сочиться вода.

Но иногда возникают случаи, когда вентиль должен быть частично закрыт, например, перед смывным бачком на первых этажах высотных зданий.

Частичное открытие вентиля возможно при достаточной набивке сальника. В этом случае надо обязательно периодически осматривать вентили

Источник