Стенд для ремонта гидроцилиндров

- Добавлен: 11.06.2018

- Размер: 470 KB

- Закачек: 3

Описание

Воронежский государственный аграрный университет им. К.Д.ГлинкиКафедра ремонт машинДипломный проект по дисциплине ремонт машинНа тему: Совершенствование организации ремонта сельскохозяйственной техники в ОАО «Дон»Воронеж 2008 Дипломный проект на тему «Совершенствование организации ремонта сельскохозяйственной техники в ОАО «Дон», представлен в виде расчетно-пояснительной записки и графической части. Расчетно-пояснительная записка состоит из шести разделов: особенности организации ремонтно-сервисных производств, техническое оснащение хозяйств, конструкторская часть, технологическая часть, безопасность жизнедеятельность, экономика и технико-экономическая оценка проекта. Каждая часть проекта представлена на листах графической части дипломного проекта.Графический материал дипломного проекта состоит из 7 листов формата А1: 1. План мастерской.2. Маршрутно-операционная карта восстановления оси качения МТЗ. 3. Структурная схема разборки передней оси. 4,5,6. Чертежи приспособления. 7. Таблица технико-экономическихпоказателей. Состав: Чертежи 4 плаката ф. А1: Стенд для ремонта гидроцилиндров (ВО); Каретка (СБ); Деталировка (верхнее инижнее основание каретки, панель, проушина, ось ролика, призма, стойка, штанга) спецификация; план мастерской, схема производственного процесса; ПЗ

Источник

Разработка стенда для проведения испытаний гидроцилиндров экскаватора Hitachi 3600 в условиях рудника «Кумтор»

Разработка стенда для проведения испытаний гидроцилиндров экскаватора Hitachi 3600 в условиях рудника «Кумтор»

Рудник Кумтор расположен на территории Кыргызской Республики, в 350 км к юго-востоку от г. Бишкек, столицы республики, и в 60 км к северу от границы с Китайской Народной Республикой, и является золоторудным месторождением. Месторождение включает Центральный участок (иначе называемый как «Центральный карьер» или карьер «Кумтор»), а также два менее крупных сопутствующих месторождения: «Сары-Тор» и «Юго-запад».

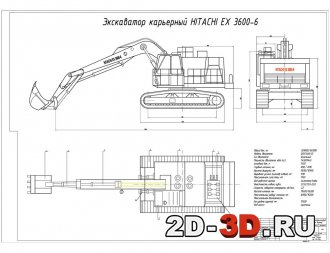

На 1-ом листе представлен вид сбоку, вид спереди и вид сверху экскаватора HITACHI 3600-6, где показано его устройство. Экскаватор карьерный Hitachi EX 3600-6 серии EX представляет собой землеройную машину цикличного действия, основным рабочим органом которой является ковш с режущей кромкой или зубьями, осуществляющими резание грунта. На данном листе также показана техническая характеристика экскаватора. Hitachi EX 3600-6 характеризуется низкими затратами в расчете на единицу веса перемещаемого материала. Невысокая стоимость технического обслуживания и большой срок службы данного экскаватора позволяют сэкономить значительные средства.

На 2-ом листе изображена гидравлическая принципиальная схема экскаватора Hitachi EX 3600-6. Которая состоит из следующих составных элементов: маслостанции, силовых гидроцилиндров, распределительной и контрольно – предохранительной аппаратуры, фильтрующих элементов и трубопроводов.

Гидравлическая система состоит из основного контура, контура управления, контура гидромотора привода вентилятора радиатора, контура гидромотора привода вентилятора маслоохладителя, контура компрессора кондиционера и контура охлаждения редуктора привода насосов.

• Основной контур — посредством гидрораспределителей управляет давлением, поступающим из основных насосов, для привода гидроцилиндров и гидромоторов.

• Контур управления — подает давление из насоса управления в основной контур.

• Контур гидромотора привода вентилятора радиатора — подает давление из насоса привода вентилятора радиатора для приведения в действие гидромотора привода вентилятора радиатора.

• Контур гидромотора привода вентилятора маслоохладителя — подает давление из насоса привода вентилятора маслоохладителя для приведения в действие гидромотора привода вентилятора маслоохладителя.

• Контур гидромотора привода компрессора кондиционера — подает давление из насоса привода компрессора кондиционера для приведения в действие гидромотора привода компрессора кондиционера.

• Контур охлаждения масла в редукторе привода насосов — рабочая жидкость из насоса циркуляции рабочей жидкости редуктора привода насосов поступает в маслоохладитель рабочей жидкости редуктора привода насосов.

Всасывающий контур — основные насосы расположены попарно в четырех блоках, а всего на машине установлено 8 основных насосов. Всасывающий коллектор соединяется с гидробаком двумя всасывающими трубопроводами. Рабочая жидкость поступает в основные насосы через всасывающий коллектор. Во всасывающем блоке гидробака находится шесть фильтров.

Подающий контур — рабочая жидкость, поступающая из блоков 8 основных насосов через фильтр высокого давления, направляется в 4 блока гидрораспределителей. В каждом подающем контуре между основными насосами и гидрораспределителями находится по одному запорному клапану, предотвращающему повреждение основных насосов при обратном токе рабочей жидкости.

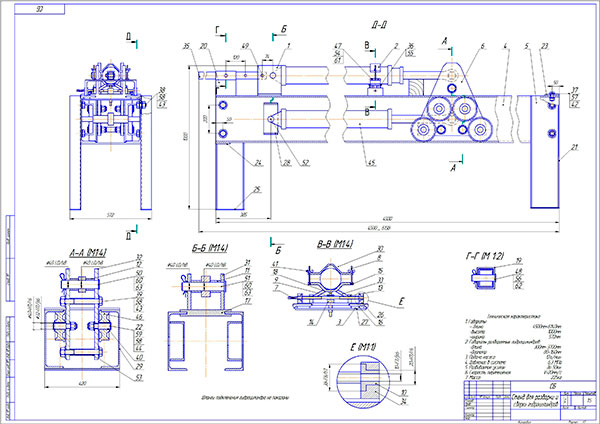

на 3 листе представлен сборочный чертеж стенда для проведения испытаний гидроцилиндров, Стенд состоит из рамы 4 с двумя стойками, в одной из которых закреплен гидроцилиндр 1, в другой проушина 5, ползунов 6 и 7, двух цилиндров 2, двух подставок 8, пульта управления 3 и гидросистемы 9. Стойки рамы соединены скалками в количестве 4 шт, которые состоят из двух скалок 12, соединенных между собой соединителями15. Скалки фиксируются на стойках полукольцами 13 и кольцами 14 и закрепляются с двух сторон гайками 16. В ползуне 6 закрепляется штоком с шаровой опорой гидроцилиндр 1 с помощью полуколец 19, два гидроцилиндра 2 и две направляющие 18 для установки проушины 5. В ползуне 7 штоками с гайками 17 закреплены гидроцилиндры 2 и проушина 5. Подставки 8 установлены на нижних скалках и могут перемещаться по ним в нужное место.

Гидроцилиндр собирается путем введения в гильзу цилиндра штока, собранного с поршнем и запирающей втулкой. Цилиндр закрепляется проушиной на стойке рамы на проушине 5 и укладывается на подставку 8. Шток своей проушиной закрепляется на проушине 5, установленной на ползуне 7 и укладывается на вторую подставку 8. Подставки регулируются по высоте так, чтобы цилиндр и шток были параллельны скалкам рамы и находились друг против друга. С помощью гидроцилиндров 1 и 2 шток вталкивается в цилиндр, после чего запирающая втулка 3.

Испытуемый гидроцилиндр устанавливается в пружинах 5 стойки рамы и ползуна 7 и закрепляется осями. С помощью рукавов высокого давления поршневая и штоковая полости подключаются к пульту управления. Управляемые дроссели управления группой гидроцилиндров 2 открываются, а управления испытуемым гидроцилиндром – закрываются. Испытуемым гидроцилиндром производится 2-3 ходки до удаления из его полостей воздуха. Дроссели стендовых гидроцилиндров 2 закрываются и с помощью гидроцилиндров 1 и 2 в испытуемом гидроцилиндре создается необходимое давление: при раздвижке гидроцилиндров 1 и 2 – в поршневой полости, при складывании – в штоковой полости. При этом давление делается необходимая выдержка. Давление контролируется по манометрам при открытых вентилях манометров.

Для проверки работы испытуемого гидроцилиндра в движении, дроссели в линии его управления открываются настолько, чтобы в его полостях создавалось рабочее давление, а движение штоку придается гидроцилиндрами стенда.

При необходимости, движения можно придавать непосредственно испытуемого гидроцилиндра, при этом его дроссели закрываются а дроссели гидроцилиндров 2 открываются настолько, чтобы осуществлялось движение и создавалось необходимое рабочие давление.

Гидроцилиндр устанавливается в проушинах стенда и закрепляется осями. Предварительно запирающая втулка освобождается от крепежных элементов. Штоковая и поршневая с помощью рукавов соединяются с отдельной емкостью для слива из них рабочей жидкости. Под цилиндр подводится подставка 8 и обратным ходом гидроцилиндров стенда разбираемый гидроцилиндр растягивается. При выдвижении штока гидроцилиндра на 2/3 длины под него подводится подставка.

Если хода гидроцилиндров стенда не хватает для полного выхода штока с поршнем из цилиндра, то поступают следующим образом. Отсоединяют шток гидроцилиндра от проушины на ползунке 7, снимают проушины 5 и переставляют в направляющие ползуна 6. Раздвигая гидроцилиндр стенда 1 надвигают ползун 7 на шток разбираемого гидроцилиндра до соприкосновения его с проушиной на ползуне. Шток закрепляется на проушине и обратным ходом гидроцилиндра 1 производится окончательная разборка гидроцилиндра. Максимальная длина растянутого разбираемого гидроцилиндра 4200 мм (без перестановки проушины 5).

При перестановке проушины 5 максимальная длина растянутого гидроцилиндра 5280 мм ( центрам проушин).

С целью исключения попадания остатков жидкости на пол рама стенда имеет открытую емкость.

На этом стенде можно испытывать гидроцилиндры на прочность и на герметичность. Испытание гидроцилиндров производится в любом положений поршня или штока, а также при движений штока испытуемого гидроцилиндра. Этот стенд отличается от существующих возможностью проведения испытания гидроцилиндров под нагрузкой при перемещении штока и в любом его положении.

Принципиальная гидравлическая схема стенда и сборочный чертеж испытуемого гидроцилиндра показаны на 4-ом листе. Принципиальная гидравлическая схема стенда для испытаний, сборке и разборке гидроцилиндров состоит из следующих составных элементов: маслостанции, силовых гидроцилиндров, распределительной и контрольно – предохранительной аппаратуры, фильтрующих элементов и трубопроводов.

Маслостанция состоит из двух радиально – плунжерных насосов ВНР -32/20, которые питаются от электродвигателя ВАОФ –62-4.

Насосы установлены ниже минимального уровня рабочей жидкости в маслобаке и постоянно находятся под заливом.

Масло в гидросистему подается от насосов через блок обратных клапанов (БКО), а затем через гидрораспределители к рабочим органам.

Для защиты гидросистемы от перегрузок в схему включен предохранительный клапан КП.

На всех гидроцилиндрах установлены гидрозамки ГЗ1, ГЗ2 и ГЗ3. Для определения наличия давления в гидросистеме установлены манометры М1 и М2.

Для управления гидроцилиндрами системы служат гидрораспределители ГР1, ГР2 и ГР3.

При установке в рабочее положение соответствующих рукояток пульта производится подача масла к гидроцилиндрам рабочих органов.

При нейтральном положении рукояток пультов масло через перепускной клапан распределителя по сливной магистрали возвращается в маслобак.

В данном листе также изображен сборочный чертеж испытуемого гидроцилиндра, который состоит из поршня 5, штока 7 и тд, а также его технические характеристики и технические требования к ним.

На 5-ом и 6-ом листах изображены графики входных и выходных параметров гидроцилиндров при испытаний поршневой и штоковой полостей. Эти графики были получены при разработке расчетной схемы стенда в программе ADAMS. На этих графиках показаны изменения параметров при испытаний штоковой и поршневой полостей в программе ADAMS.

В данном дипломном проекте также рассмотрены вопросы промышленной экологии, в частности, влияния отработанных гидравлических масел на окружающую среду.

В разделе охраны труда произведен анализ опасных и вредных производственных факторов рудника Кумтор, а также рассмотрены наиболее перспективные и актуальные решения проблемы снижения пылевой нагрузки на окружающую среду.

В экономической части проекта производится экономическое обоснование разработки стенда для проведении приемочных испытаний гидроцилиндров экскаватора Hitachi 3600, который применяется для экскавации руды на руднике «Кумтор».

Источник

Разработка специализированного универсального стенда для разборки и сборки гидроцилиндров

В настоящее время ремонт гидроцилиндров в ремонтной мастерской производится силами самих работников без применения специализированного оборудования на их разборку. Разборка гидроцилиндров производится на обычном не специализированном слесарном верстаке с применением ручной силы для распрессовки цилиндра. Так же при разборки на обычном слесарном верстаке нельзя соблюдать все необходимые технические требование на разборку и сборку.

За частую на практике именно “закус” прокладки уплотнение поршня или штока в корпусе, становится главным препятствием при разборке, так как усилие распресовку цилиндров тяжелой строительной техники в некоторых случаях может достигать до 10тнс. В свою очередь соблюдение все технических требований снижает количество дефектов при разборке и сборке, что увеличивает надежность и срок службы цилиндров. Это ведет к увеличению эффективности ремонтных работ, снижению затрат на обслуживание техники и как следствие снижение себестоимости предоставляемых услуг.

Проанализировав данную ситуацию и произведя патентные исследования в данном дипломном проекте предлагается следующее решение этой проблемы разработка специализированного универсального стенда предназначенного для разборки и сборки всего модельного ряда гидроцилиндров имеющихся на технике в предприятии. Для расчетов стенда выберем наибольший гидроцилиндр с большими габаритами и усилием на распресовку.

Чертеж общего вида стенда для разборки и сборки гидроцилиндров

Операционная карта восстановления штока гидроцилиндра

Маршрутная карта на разборку и сборку гидроцилиндра

4.1. Обоснование выбора

4.2. Патентный поиск

4.3. Описание конструкторской разработки

4.4. Расчет конструкторской разработки

- 4.4.1. Расчет рамы стенда на прочность

- 4.4.2. Расчет катковых колес на допустимую нагрузку

- 4.4.3. Расчет полки балки на изгиб

- 4.4.4. Расчет подшипников скольжения

- 4.4.5. Расчет оси колеса на изгиб

- 4.4.6. Расчет сварных швов

- 4.4.7. Расчет пальца на срез

- 4.4.8. Расчет штанги на устойчивость

- 4.4.9. Разработка и выбор основных параметров гидропривода

Пояснительная записка 21 лист описания и расчетов, спецификации.

Источник