Расчет количества капитальных ремонтов и трудоемкости текущих и капитальных ремонтов автомобилей

Число капитальных ремонтов автомобилей, так же, как и тракторов, определяют по коэффициенту охвата капитальным ремонтом с учетом зональных условий эксплуатации, по формуле:

где ПЗ — поправочный коэффициент к пробегу до капитального ремонта, учитывающий зональные условия эксплуатации. Для умеренного климата ПЗ равен 1.0;

N – число автомобилей данной марки, шт;

КО – коэффициент охвата капитальным ремонтом автомобилей данной марки.

Суммарная трудоемкость капитального ремонта автомобилей определим по формуле

где tК – трудоемкость одного капитального ремонта автомобилей данной марки, чел-ч.

Значения КО и tК даны в приложении 4.

Текущий ремонт автомобилей проводят по заявкам и обычно одновременно с очередным ТО-2, поэтому число текущих ремонтов не определяют, а суммарную трудоемкость находят по формуле

где ВГ – планируемый годовой пробег автомобилей данной марки, км;

t / — удельная трудоемкость текущего ремонта автомобилей этой марки, чел-ч/ 1000 км пробега;

ПТО – поправочный коэффициент к удельной трудоемкости текущего ремонта. Для умеренного климата ПТО равен 1.0.

Результаты расчетов заносим в таблицу 4.

Таблица 4. — Трудоемкость работ по ремонту автомобилей.

| Марка автомобиля | Кол-во автомобилей | Общий пробег | Трудоемкость текущих ремонтов, чел-ч | Кол-во кап.ре-монтов | Труд-сть 1-го кап. ремонта | Общая труд-сть кап. ремонтов |

| ГАЗ-53 . Зил-130 . | ||||||

| Всего: |

Планирование организации ремонта машин в хозяйстве и кооперационные связи.

Для планирования объёма работ ремонтной мастерской необходимо выбрать форму организации ремонта машин в хозяйстве, определить кооперационные связи с РТП, определить количество узлов и агрегатов обменного фонда.

Организационные формы ремонта машин в хозяйстве могут быть следующими:

— все виды ремонта проводятся в условиях хозяйства своими силами;

— в хозяйстве проводят только текущие ремонты машин, а капитальные ремонты проводятся в специализированных ремонтных предприятиях;

— в хозяйстве проводятся только текущие и капитальные ремонты машин с использованием обменных агрегатов (агрегатный метод капитального ремонта).

Капитальные ремонты обменных агрегатов проводятся или в своей мастерской или в специализированных ремонтных предприятиях.

При наличии данных эффективность кооперирования хозяйства с другими ремонтными предприятиями определяется по показателю целесообразности кооперирования:

где C1 – стоимость ремонта объекта в мастерской хозяйства, руб;

C2 — стоимость ремонта объекта по кооперации руб;

C3 — стоимость перевозки объекта на ремонт по кооперации и обратно, руб;

B1 и B2 – межремонтная наработка отремонтированного объекта соответственно в мастерской хозяйства и по кооперации.

Если KЦК 0 — хозяйству экономически выгодно ремонтировать объект по кооперации.

Кроме того, при более полном использовании потенциала своей РОБ, хозяйство может оказать коммерческие услуги по техническому сервису в своём регионе. Такими услугами могут быть: ремонт отдельных деталей, узлов, агрегатов, проведение ТО и диагностирование машин, приобретение старой техники, её ремонт и продажа потребителям по более низким ценам, создание прокатных пунктов, организация хранения техники и т.д. Организация коммерческой деятельности поможет снизить финансовые трудности в ремонтно-обслуживающей деятельности хозяйства.

Используя исходные данные хозяйства и ремонтно-технических предприятий обслуживающей зоны, потребности в сервисных услугах в данном регионе, а также значения показателей целесообразности кооперирования, студент выбирает ту или иную форму организации ремонта машин в хозяйстве и схему взаимосвязей.

Источник

Определение количества капитальных ремонтов и трудоемкости текущих и капитальных ремонтов тракторов

Для того, чтобы определить потребность предприятия в рабочей силе, оборудовании, в производственных площадях для ремонта машин, требуется знать состав МТП, планируемую на данный период наработку в мото-часах (для тракторов и комбайнов), в километрах пробега (для автомобилей), и на основании этих данных определить количество и трудоемкость ремонтных работ.

Число капитальных ремонтов для тракторов рассчитывают двумя способами: в зависимости от планируемой на год наработки или через коэффициент охвата капитальным ремонтом.

В зависимости от планируемой наработки число капитальных ремонтов для тракторов КК рассчитывается по формуле

где ВГ – планируемая на данный период годовая наработка для машин данной марки, в мото-часах;

ВК – наработка машины после последнего капитального ремонта до начала планируемого периода, в мото-часах (принимается 25 % от межремонтного ресурса);

N – количество машин данной марки в парке, шт;

WМ – межремонтный ресурс до капитального ремонта для машин данной марки, в моточасах;

Через коэффициент охвата количество капитальных ремонтов рассчитывается по формуле:

где N – число машин данной марки в парке;

КО – среднегодовой коэффициент охвата капитальным ремонтом машин данной марки (приложение 1);

КЗ – поправочный коэффициент, учитывающий зональные условия эксплуатации (приложение 2);

КВ – поправочный коэффициент, учитывающий средний возраст машин данной марки (приложение 3).

При получении в результате расчетов по формулам 1,2 дробных значений от 0,85 и выше их округляют до единицы, а значения менее 0,85 отбрасываются.

Трудоемкость капитальных ремонтов тракторов рассчитывается по формуле

где

Текущие ремонты тракторов проводятся по необходимости и заранее не планируются. Через 2000 моточасов наработки проверяется техническое состояние трактора и при необходимости он направляется в ремонт. Если же трактор ремонта не требует, то ему проводят операции ТО-3.

Суммарная трудоемкость текущего ремонта тракторов , в чел.-ч, рассчитывается по формуле

где

Результаты расчетов сводим в таблицу 3.

Таблица 3. — Годовая трудоемкость текущих и капитальных ремонтов тракторов.

Источник

Методы определения числа технических обслуживаний и ремонтов

Число ремонтов и технических обслуживаний можно определить следующими методами: аналитическим, графическим и методом номограмм.

Аналитическим методом определяют число ремонтов и технических обслуживаний для оборудования по формулам

где NK , NT , N РО — соответственно число капитальных, текущих ремонтов и ремонтных осмотров;

НГ — планируемая годовая наработка;

К, Т, РО — межремонтные сроки работ до капитального ремонта, текущего ремонта, ремонтного осмотра соответственно;

НК, НТ, НРО — наработка оборудования от последнего ремонта (определяют делением числа часов, отработанных оборудованием от начала эксплуатации или последнего капитального ремонта, на периодичность ремонта или ремонтного осмотра).

Пример. Определить число ремонтов и ремонтных осмотров для экскаватора ЭКГ- 8И, если к началу планируемого периода после последнего капитального ремонта он отработал 4600 машино-ч, т. е. по 500 машино-ч ежемесячно. Межремонтные сроки для экскаватора, машино-ч: К = 24 000, Т2 = 12 000, Т1 = 6000, РО = 500.

1. Решение.Определим число капитальных ремонтов

Например, требуется определить сроки проведения ремонтов для экскаватора ЭКГ-8И, который к началу года отработал 8000 машино-ч. В течение планируемого периода он должен отработать 6000 машино-ч, т. е. по 500 машино-ч ежемесячно. Откладываем по оси ординат его наработку к началу года и от нее плановую наработку по месяцам. Полученную интегральную линию АВ используем для определения сроков проведения ремонтов и технических обслуживаний. Так, в течение года должны быть выполнены один Т3 и два Т1 текущих ремонта соответственно 23/I, 24/VII и 29/XII, а также девять ремонтных осмотров.

Номограмму для определения количества ремонтов и технических обслуживаний оборудования строят в соответствии с действующими нормативами на ремонт и ТО. На осях абсцисс и ординат откладывают структуру ремонтного цикла для рассматриваемой машины в определенных единицах (машино-ч, м 3 , км пробега), затем одноименные мероприятия по ремонту и ТО на осях соединяют прямыми линиями. После этого на оси абсцисс откладывают отрезок, равный отработанному объему после капитального ремонта или с начала эксплуатации, а на оси ординат — годовой планируемый объем на машину. Перпендикуляры, восстановленные в конечных точках откладываемых отрезков, позволяют определить необходимое число ремонтов и технических обслу живаний.

Например, экскаваторЭКГ-8И после капитального ремонта отработал 15300 машино-ч, а на текущий год ему отработать 5250 машино-ч. Откладываем на осях структуру ре-монтного цикла и отрезки ОА и 0В, равные соответственно 15300 и 5600 машино-ч. Восстанавливаем перпендикуляры из А и В и находим точку их пересечения С. Пересечение АС с наклонными линиями показывает, что должны быть выполнены в течение года в соответствии со структурой ремонтного цикла один текущий ремонт Т1 один текущий ремонт Т2 и одиннадцать ремонтных осмотров.

Сетевые методы планирования ремонтных работ

Ремонт карьерного оборудования — это сложный процесс, включающий в себя большое количество разнообразных работ, выполняемых различными бригадами, цехами, специализированными ремонтными предприятиями. Поэтому от того, насколько правильно будет организовано выполнение этих работ, зависит и общая продолжительность, и качество ремонтов. При ремонте роторных комплексов задача усложняется тем, что требуется планировать завершение ремонта всех машин одновременно.

Обычно такая задача решается с помощью линейных или сетевых графиков. В табл. 1 приведен линейный график капитального ремонта гусеничной тележки вскрышного экскаватора ЭВГ-15. На графике проставляют даты выполнения ремонтных работ, реже рабочие часы. По графику можно определить перечень и последовательность ремонтных работ, а также их продолжительность. Вместе с тем по линейному графику, особенно для сложных машин, невозможно определить рациональное сочетание выполняемых ремонтных работ и комплекс работ, определяющих общую продолжительность ремонта машины. Это затрудняет или делает невозможным определение резерва времени при ремонте. Указанных недостатков не имеют сетевые графики.

Сетевое планирование, основанное на математических методах, в сфере ремонтного производства применяют для определения сроков и затрат на ремонт, режимов ремонта и технического обслуживания, размещения ремонтных баз, планов кооперации по ремонту, а также при монтаже оборудования.

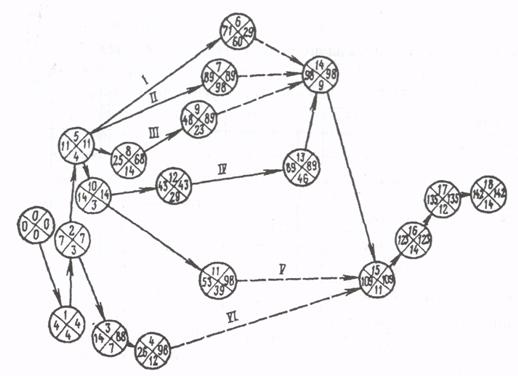

Сетевой график— это технологическая модель производственного процесса, показывающая взаимосвязь подлежащих выполнению работ, в основе его лежит метод критического пути.

В таблице 1 описан сетевой график текущего ремонта экскаватора ЭКГ- 4,6. Здесь стрелками произвольной длины отображены виды работ, а кружками между ними — события — переход от одной работы к другой или факт окончания одной работы и начала последующей.

Все работы по графику шифруются в соответствии с операциями (например, 0-1, 5-6). Работы, не имеющие технологической связи друг с другом, а имеющие только логическую связь, на графике показаны пунктирными линиями. По последовательности и трудоемкости работ определяют продолжительность каждой технологической цепочки (каждого пути). Путь, который требует наибольшего времени и определяет общую продолжительность процесса ремонта, будет критическим. Каждый кружок сетевого графика разбивают на четыре части. В верхнем секторе записывается номер события, в нижнем — номер предшествующего события, через которое к данному идет максимальный путь. В левом секторе проставляется раннее начало последующей работы, а в правом секторе — позднее окончание предыдущей работы в часах.

Таблица 1 — Линейный график капитального ремонта гусеничной тележки

| Перечень работ | |||||||||||||

| 4 | 8 | 112 | 116 | 220 | 224 | 228 | 332 | 336 | 440 | 444 | 448 | 552 | 5 56 |

| Демонтаж гусеничных лент | — | ||||||||||||

| Разборка колес гусениц | — | — | |||||||||||

| Разборка зубчатой передачи | — | ||||||||||||

| Разборка гусеничной ленты | — | ||||||||||||

| Разборка электродвигателя | — | ||||||||||||

| Ремонт звеньев гусениц | |||||||||||||

| Ремонт колес гусениц | — | — | — | — | |||||||||

| Ремонт зубчатых колес | |||||||||||||

| Ремонт электродвигателя | — | — | — | ||||||||||

| Сборка звеньев гусениц | — | — | |||||||||||

| Сборка колес гусениц | — | ||||||||||||

| Сборка зубчатой передачи | — | ||||||||||||

| Монтаж гусеничных лент | — | ||||||||||||

| Установка электродвигателя | — |

Такой сетевой график сравнительно сложен для пользования, и его иногда упрощают тем, что последовательность работ выражают кружками с номером, а события прямой линией, соединяющей эти кружки.

Критическим путем в данном случае будет путь IV (рис. 1), имеющий продолжительность 149 ч (табл. 3).

Рисунок 4. Сетевой график текущего ремонта экскаватора ЭКГ-4,6

Таблица 2. Описание сетевого графика текущего ремонта экскаватора ЭКГ-4,6

| ШШифр события | Наименование работ | Продолжи-тельность, ч. | Число человек | Трудоемкость, чел.-ч |

| Т | ||||

| 0-1 | Подготовить место и установить экскаватор | 4 | 4 | 16 |

| на ремонт | ||||

| 1-2 | Снять и уложить на шпалы рукоять, отсоединить | 3 | 2 | 16 |

| уравнительный блок, снять и смотать в бухту канат | ||||

| 2-3 | Отсоединить ковш от рукояти и погру- | 7 | 2 | 14 |

| зить на транспорт | ||||

| 2-5 | Уложить противовес и стрелу на | 4 | 4 | 16 |

| Шпальные клетки, снять стреловой | ||||

| трос, отсоединить силовой кабель | ||||

| 3-4 | Отремонтировать балки рукояти, сменить втулки | 12 | 2 | 24 |

| Проушин и тяг ковша | ||||

| 5-6 | Проверить состояние металлоконструкции, отре- монтировать тормоз напорного механизма и муф- ту предельного момента, сменить амортизаторы, седловые подшипники в сборе и кремальерные шестерни. | 60 | 2 | 120 |

| 5-7 | Проверить работу электродвигателей, механизмов, отремонтировать пусковую аппаратуру и токосъём-ное устройство, произвести продувку воздухом па-нели и регулировку преобразовательного агрегата. | 48 | 4 | 192 |

| 5-8 | Очистить и отрегулировать гидросистему управления ходом, промыть бак и фильтры. | 14 | 1 | 14 |

| 5-10 | Разобрать крышку кузова для снятия подъёмной лебёдки и поворотных редукторов. | 2 | 2 | 6 |

| 8-9 | Пневмосистему управления тормозами очистить от грязи, промыть, проверить и отрегулировать. | 3 | 1 | 3 |

| 10-11 10-12 12-13 13-14 14-15 15-16 16-17 17-18 | Разъединить гусеницы, очистить ходовую тележку от грязи, отрегулировать тормоз, проверить редук-торы и сменить масло, сменить ведущие колёса, соединить гусеничные ленты. Очистить подъёмный механизм от грязи, заменить болты, сменить вал-шестерни (m = 16, m = 18) в сборе, отрегулировать тормоз, заменить смазку в редукторе. Очистить поворотный механизм от грязи, закрепить венцовую шестерню, снять поворотные двигатели, сменить шестерни (m = 20, m = 6), проверить редуктор. Отремонтировать кабину и собрать крышку. Завесить стреловой и подъёмный канаты, поднять стрелу, убрать шпалы. Соединить рукоять с ковшом, присоединить трос к ковшу и завеси рукоять в седловые подшипники, установить ограничители, запасовать канат открывания днища ковша. Проверить и отрегулировать все механизмы, люфт центральной цапфы, ход засова днища ковша, нажатие колодок муфт предельного момента, работу тормозов, отладить параметры всего элек-трооборудования. Покрасить стрелу и кузов экскаватора. | 9 29 46 9 11 14 12 14 | 2 2 2 2 2 2 4 1 | 18 58 92 18 22 28 48 14 |

На рисунке 4 критический путь показан сплошными линиями. После определения критического пути анализируют продолжительность операций и разрабатывают мероприятия по их сокращению. Особое внимание обращают на наиболее продолжительные операции критического пути.

При большом количестве ремонтных работ расчет сетевых графиков вьшолняют с помощью электронно-вычислительных машин.

Планирование ремонтов на горных предприятиях может быть перспективным и текущим. Перспективное — годовое планирование — определяет виды и объемы работ, сроки их выполнения, потребность в рабочей силе, материалах, запасных частях, станочном оборудовании и инструментах, стоимость ремонтных работ. Текущее планирование — месячное, квартальное — уточняет перспективные планы в соответствии с конкретными условиями.

Таблица 3 — Упрощенный сетевой график

Источник