Определение количества ремонтов оборудования в год

1.1.1 Определение количества ремонтов оборудования в год

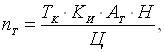

При наличии в отделении нескольких единиц однотипного оборудования, количество ремонтов в год определяется по формулам:

где nк, nт, nто — количество капитальных (к), текущих (т) ремонтов и технического обслуживания (то) в год;

Н — количество единиц однотипного оборудования, находящегося в ремонте;

Тк — календарный фонд рабочего времени за год, ч (в плановых расчетах Тк = 8640ч);

Ц — длительность ремонтного цикла, ч;

Ак, Ат, Ато — количество капитальных, текущих ремонтов и технического обслуживания оборудования в ремонтном цикле;

Ки — коэффициент использования оборудования по календарному времени, Ки = 0,7. 0,9.

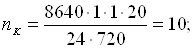

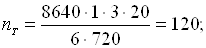

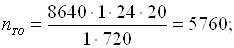

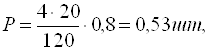

Для печи спекания таблеток:

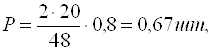

Для печи сушки таблеток:

1.1.2 Планирование трудоемкости ремонтных работ за год

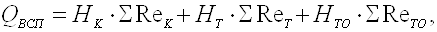

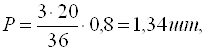

Исходя из состава ремонтируемого оборудования, его ремонтной сложности и количества ремонтов за год, определяется общая трудоемкость ремонтных работ по формуле:

где tK , tT , tTО — нормы времени на 1Re соответственно при капитальном, текущем ремонтах и техническом обслуживании, чел-ч;

Re — ремонтная сложность данного типа оборудования.

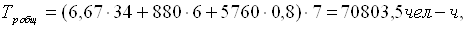

Для печи спекания таблеток:

Для печи сушки таблеток:

Трудоемкость работ по ремонту и техническому обслуживанию по видам работ определяется по формулам:

— трудоемкость слесарных работ

где tK СЛ , tT СЛ , tTО СЛ — нормы времени на 1Re слесарных работ при капитальном, текущем ремонтах и техническом обслуживании оборудования, в чел-ч ;

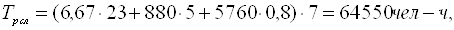

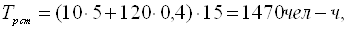

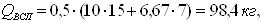

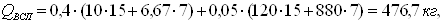

Для печи спекания таблеток:

Для печи сушки таблеток:

— трудоемкость станочных работ

где tK СТ , tT СТ , tTО СТ — нормы времени на 1Re станочных работ при, соответственно, капитальном, текущем ремонтах и техническом обслуживании оборудования, в чел-ч;

Для печи спекания таблеток:

Для печи сушки таблеток:

— трудоемкость прочих (сварочных, футеровочных и других) работ

где tK ПР , tT ПР , tTО ПР — нормы времени на 1Re прочих видов работ при, соответственно, капитальном, текущем ремонтах и техническом обслуживании оборудования, чел-ч;

Для печи спекания таблеток:

Для печи сушки таблеток:

Трудоемкость ремонтных работ по видам ремонтов определяется по формулам:

где tK, tT, tTО — нормы времени на 1Re при капитальном, текущем ремонтам и техническом обслуживании, чел-ч.

Для печи спекания таблеток:

Для печи сушки таблеток:

1.2 Планирование продолжительности простоя оборудования в ремонте

В продолжительность простоя оборудования в ремонте входит время от момента останова до момента приемки его из ремонта. Эксплуатационные испытания оборудования после ремонта в простой не включаются, если оно в процессе испытания работало нормально.

Продолжительность простоя оборудования в ремонте зависит от вида ремонта, ремонтосложности оборудования, количественного состава ремонтной бригады, технологии ремонта и организационно-технических условий выполнения ремонтных работ.

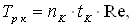

Продолжительность простоя в ремонте (ПП) определяется по формуле:

где Нпр— норма простоя в часах на 1Re [1].

Режим работы ремонтной бригады – в одну смену при пятидневной рабочей неделе. Результаты расчета простоя оборудования сведены в таблицу 3.

Таблица 3 – Простой оборудования в ремонте, час

| Вид работ | Печь спекания таблеток | Печь сушки таблеток |

| Капитальный ремонт | 360 | 168 |

| Текущий ремонт | 90 | 42 |

| Техническое обслуживание | 15 | 7 |

Данные расчетов приведены в таблице 4

Таблица 4 – Годовая трудоемкость ремонта технологического оборудования

| Наименование оборудования | Техническая характеристика | Кол-во ед. оборудования | Время работы между ремонтами (простои при ремонте), ч | Структура ремонтного цикла | Число ремонтов в год на все количество однотипного оборудования | Затраты труда на ремонт единицы оборудования, чел-ч | Годовые затраты труда на ремонт оборудования, чел-ч | Всего чел-ч на все виды ремонта | ||||||||

| К | Т | ТО | К | Т | ТО | К | Т | ТО | К | Т | ТО | |||||

| Печь спекания таблеток | 20 | 10 | 120 | 960 | 510 | 90 | 12 | 5100 | 1080 | 11520 | 17700 | |||||

| Печь сушки таблеток | 20 | 6,67 | 880 | 5760 | 238 | 42 | 5,6 | 1587,5 | 36960 | 32256 | 70803 | |||||

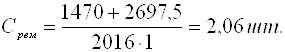

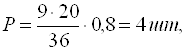

2 Расчет потребности в станочном оборудовании РМЦ

Общее количество станков (Срем), необходимое для выполнения ремонтных работ и работ по техническому обслуживанию оборудования, определяется по следующей формуле:

где

Ксм — коэффициент сменности работы оборудования в ремонтной службе завода (Ксм = 0,8. 1,2).

Получившееся количество станков лишает смысла организацию цеховой ремонтной базы, так как при этом будет иметь место значительный простой станков, что экономически не целесообразно. Поэтому выполнение ремонтных работ должно быть организовано централизованным методом силами ремонтно-механического цеха (РМЦ).

3 Планирование затрат на проведение ремонтов оборудования 3.1 Сметы затрат на ремонт оборудования

Смета затрат на ремонт оборудования отделения рассчитывается по следующим статьям:

— оплата труда ремонтных рабочих;

— единый социальный налог;

3.2 Расчет потребности в основных и вспомогательных материалах для ремонта оборудования

Расход основных и вспомогательных материалов на ремонт и техническое обслуживание зависит от режима работы оборудования, его ремонтосложности, сроков службы деталей, периодичности проведения ремонтов.

Нормы расхода материалов предназначены для определения годовой потребности в материалах в целом по подразделению.

Годовая потребность в основных материалах (чугуне, стальном и цветном литье, стали углеродистой) на ремонт и техническое обслуживание оборудования определяется, исходя из объема работ, предусмотренных годовым планом-графиком ремонта оборудования.

Годовая потребность в основных материалах определяется по следующей формуле:

где а — коэффициент, выражающий отношение расхода материалов на плановое техническое обслуживание к расходу на все виды ремонта;

Нi — расход материалов на капитальный ремонт оборудования на одну единицу ремонтосложности;

δ — коэффициент, выражающий отношение расхода материалов на текущий ремонт к расходу на капитальный ремонт;

Для печи спекания таблеток:

Для печи сушки таблеток:

Нормы расхода основных материалов на капитальный ремонт на одну единицу ремонтосложности и коэффициенты а и δ, использованные в расчетах, приведены по данным литературы [4]. Результаты расчета расхода основных материалов на капитальный, текущий ремонт и техническое обслуживание приведены в таблице 5.

Таблица 5 — Результаты расчета расхода основных материалов, кг

| Наименование оборудования | Легированная сталь |

| Печь спекания таблеток | 107856 |

| Печь сушки таблеток | 92360,7 |

| Итого: | 200216,7 |

Годовой расход вспомогательных материалов на ремонт и техническое обслуживание оборудование для каждого материала определяется по формуле:

где Нк, Нт, Нто — норма расхода материала, соответственно, на капитальный, текущий ремонт и техническое обслуживание оборудования на единицу ремонтосложности;

Болты с гайками

Расход остального вспомогательного материала приведен в таблице 6

Нормы расхода вспомогательных материалов на ремонт и техническое обслуживание всех видов технологического оборудования приведены в литературе [4]. Результаты расчета расхода вспомогательных материалов на ремонт и техобслуживание включены в таблицу 6.

Сводная смета затрат на основные и вспомогательные материалы представлена в таблице 6.

Таблица 6 – Смета затрат на основные и вспомогательные материалы

| Наименование материалов | Единица измерения | Кол-во | Цена за единицу, руб. | Сумма, руб. |

| Легированная сталь | кг | 200216,7 | 154 | 30833371,8 |

| Электроды сварочные | кг | 3669,7 | 27,5 | 100916,75 |

| Проволока стальная | кг | 98,4 | 25 | 2460 |

| Болты с гайками | кг | 476,7 | 96 | 45763,2 |

| Шайбы | кг | 29,5 | 81 | 2389,5 |

| Обтирочный материал | кг | 6366,4 | 7 | 44564,8 |

| Резина прокладочная | кг | 417,7 | 150 | 62655 |

| Трубки резиновые технические | кг | 258,5 | 320 | 82720 |

| Набивка асбестовая пропитанная | кг | 6287,7 | 64 | 402412,8 |

| Шнур асбестовый | кг | 19,7 | 46 | 906,2 |

| Эмаль жаростойкая | кг | 634 | 37 | 23458 |

| Керосин | кг | 874,7 | 7,8 | 6822,66 |

| Масло машинное | кг | 33643,4 | 25 | 841085 |

| Теплоизоляция | кг | 1829,3 | 4 | 7317,2 |

3.3 Расчет парка запасных частей

Для определения организации парка запасных частей необходимо разработать номенклатуру и норму хранения запасных частей.

В номенклатуру запасных частей включаются:

— все быстроизнашивающиеся детали со сроком службы до 6 месяцев;

— крупные, сложные и трудоемкие детали, требующие длительных сроков изготовления;

— покупные детали, узлы применяемые в большом количестве, как-то: подшипники качения, цепи, ремни и т.д.

Для определения экономически целесообразного количества одноименных запасных частей, хранящихся на складе, устанавливается норма хранения запасных частей (Нз).

При расходовании количество запасных частей на складе не должно снижаться ниже гарантийного запаса (Г).

Среднемесячный расход запасных частей определяется по формуле:

где D — количество одинаковых деталей в аппарате;

n — количество аппаратов, имеющих одно и то же количество одинаковых деталей;

Т — срок службы деталей в месяцах;

KС — коэффициент снижения запаса деталей в зависимости от их количества на всех аппаратах [1].

Печь сушки таблеток:

Гарантийный запас определяется по формуле:

где Кг — гарантийный коэффициент; устанавливается на основании среднемесячного расхода запчастей, их цикла изготовления и ответственности оборудования. Для большинства запасных частей гарантийный запас равен их среднемесячному расходу, т.е. Кг = 1.

Данные расчета приведены в таблице 7.

Таблица 7 — Нормы расхода и запасы деталей и узлов оборудования

| Наименование оборудования | Деталь | Расчетный годовой расход деталей 12*Р | Стоимость, руб | |||

| одной детали | всей нормы годового расхода | |||||

| Печь спекания таблеток | Кожух | 20 | 30 | 24 | 240 | 108800 |

| Вал | 2 | 48 | 8 | 640 | 5120 | |

| Подшипник | 4 | 120 | 6,4 | 115 | 736 | |

| Муфта | 2 | 48 | 8 | 46 | 368 | |

| Двигатель | 2 | 24 | 16 | 3600 | 57600 | |

| Термопара ТПП | 8 | 24 | 64 | 3853 | 246592 | |

| Ось | 20 | 48 | 80 | 210 | 16800 | |

| Печь сушки таблеток | Кожух | 20 | 9 | 36 | 48 | 29014 |

| Вал | 2 | 48 | 8 | 337 | 2696 | |

| Подшипник | 4 | 120 | 6,4 | 100 | 6400 | |

| Муфта | 2 | 48 | 8 | 32 | 256 | |

| Двигатель | 1 | 36 | 5,3 | 2000 | 10600 | |

| Ось | 20 | 48 | 80 | 87 | 6960 | |

| Термопара ТХК | 3 | 36 | 16 | 265 | 4240 | |

3.4 Расчет численности и оплаты труда ремонтных рабочих

Расчет численности ремонтных рабочих производится, исходя из трудоемкости ремонтных работ (слесарных, станочных и прочих) по формуле:

где Ч — численность рабочих (слесарей, станочников и прочих);

Тр — трудоемкость ремонтных работ (слесарных, станочных и прочих) за год, чел-ч;

Fq — действительный фонд рабочего времени одного рабочего в год (см. таблицу 8), ч;

Кн — коэффициент выполнения норм выработки (1,12. 1,2).

Принимаем численность ремонтных рабочих – 50 человека.

Таблица 8 — Баланс рабочего времени одного рабочего при пятидневной неделе

| Показатели | Плановый период | |

| абсолютные данные | % к номиальному фонду | |

| 1 Календарный фонд времени, дни | 365 | 147,2 |

| 3 Номинальный фонд рабочего времени, дни | 248 | 100 |

| 5 Действительный фонд времени одного рабочего, дни | 214 | 86,3 |

| 6 Средняя продолжительность рабочего дня, ч | 8 | — |

| 7 Действительный фонд времени одного рабочего, ч | 1712 | — |

Оплата труда ремонтных рабочих производится по повременно-премиальной системе оплаты. Тарифный фонд оплаты труда (Зтар) определяется по формуле:

где

Тарифный разряд слесарей — ремонтников принимаем 6-й. Размер премии берется 10. 20% от заработка по тарифу. Фонд дополнительной оплаты труда — 10% от фонда основной оплаты труда (Зтар+ премия).

Расчет оплаты труда представлен в таблице 9.

Таблица 9 — Расчет оплаты труда за ремонт оборудования

| Профессия рабочих | Тарифный разряд | Часовая тарифная ставка, руб | Трудоемкость ремонтных работ, чел-ч | Основной фонд оплаты труда, руб. | Фонд доп. оплаты труда, руб. | Всего с районным коэф., руб | ||

| оплата по тарифу | премия | итого | ||||||

| Слесарь-ремонтник | 6 | 24,6 | 88520 | 2177592 | 435518,4 | 2613110,4 | 261311 | 3736747,3 |

| Токарь | 6 | 28,2 | 4167,5 | 117523,5 | 23504,7 | 141028,2 | 14102,82 | 201670,4 |

| Разнорабочий | 5 | 21,4 | 5956,1 | 127460,5 | 25492,1 | 152952,6 | 152952,6 | 218722,3 |

Расчет сметы затрат на ремонт оборудования представлен в таблице 10.

Таблица 10 — Плановая смета затрат на ремонт оборудования

| Статьи затрат | Капитальный ремонт | Текущий ремонт | Техническое обслуживание |

| Итого по смете: | 42634237,5 | 31308247,8 | 4781577,7 |

Примечание к таблице 10: единый социальный налог — 35,6% от начисленной оплаты труда рабочих, руб; цеховые расходы составляют — 90%; общехозяйственные — 150% от оплаты труда рабочих, руб.

4 Планирование ремонта оборудования сетевым методом 4.1 Разработка сетевого графика

Сетевой график разрабатывается для планирования проведения капитального ремонта ведущего аппарата отделения – печь спекания таблеток.

Библиотека работ является исходным документом для разработки сетевого графика (см. таблицу 11).

Таблица 11 – Библиотека работ планирования капитального ремонта печь

| Шифр работ | Наименование работ-операций | Оценка времени, ч | ||||||

| 0 | 1 | Разборка печи | 64 | 69 | 66 | 2,06 | 1 | Слесарь-ремонтник, разнорабочий |

| 1 | 2 | Промывка, очистка, обтирка деталей | 54 | 57 | 55,2 | 1,73 | 0,36 | |

| 2 | 3 | Дефектация деталей | 42 | 46 | 43,6 | 1,37 | 0,64 | |

| 3 | 4 | Ремонт наружной изоляции печи | 31 | 34 | 32,2 | 4,03 | 0,36 | |

| 3 | 5 | Ремонт кладки печи | 54 | 58 | 55,6 | 6,95 | 0,64 | |

| 3 | 6 | Ремонт корпуса печи | 54 | 58 | 55,6 | 6,95 | 0,64 | |

| 3 | 7 | Правка, подварка или замена металлических конструкций рам | 47 | 52 | 49 | 6,13 | 1 | |

| 3 | 8 | Заказ необходимых деталей и их ожидание | 8 | 12 | 9,6 | 1,2 | 0,64 | Мастер |

| 8 | 14 | Изготовление необходимых деталей | 59 | 63 | 60,6 | 3,8 | 0,64 | Токарь |

| 4 | 9 | Ремонт или замена запорной арматуры | 19 | 23 | 20,6 | 2,58 | 0,64 | Слесарь-ремонтник, разнорабочий |

| 5 | 9 | Замена уплотнений запорной арматуры | 19 | 23 | 20,6 | 2,58 | 0,64 | |

| 6 | 10 | Восстановление зубчатых колес редуктора | 34 | 39 | 36 | 4,5 | 1 | |

| 7 | 10 | Замена сальниковых набивок и прокладок редуктора | 6 | 9 | 7,2 | 0,9 | 0,64 | |

| 9 | 11 | Ремонт приемной зоны печи | 44 | 47 | 45,2 | 5,65 | 0,36 | |

| 9 | 12 | Ремонт выгрузочной зоны печи | 44 | 47 | 45,2 | 5,65 | 0,36 | |

| 10 | 13 | Ремонт пода печи | 67 | 70 | 68,2 | 4,26 | 0,36 | |

| 11 | 14 | Ремонт или замена нагревательных элементов печи | 23 | 27 | 24,6 | 3,08 | 0,64 | |

| 12 | 14 | Ремонт или замена измерительной аппаратуры печи | 41 | 44 | 42,2 | 5,28 | 0,36 | |

| 13 | 14 | Ремонт или замена трубопроводов печи | 29 | 33 | 30,6 | 1,91 | 0,64 | |

| 14 | 15 | Сборка печи | 132 | 137 | 134 | 4,2 | 1 | |

| 15 | 16 | Окраска печи | 35 | 39 | 36,6 | 4,6 | 0,64 | |

| 16 | 17 | Испытания согласно ТУ | 32 | 36 | 33,6 | 4,2 | 0,64 | |

| 17 | 18 | Сдача в эксплуатацию | 12 | 15 | 13,2 | 1,65 | 0,36 | Мастер |

4.2 Расчет продолжительности выполнения работ сетевого графика

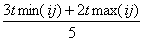

Каждая работа сетевого графика имеет определенную оценку времени. Так как работы по конструкторской изготовке производства являются ненормируемыми, то ожидаемое время определяется вероятностным методом, при этом даются две оценки времени выполнения работ (оптимистическая и пессимистическая), исходя из которых продолжительность (ij) определяется по формуле:

t(ij) =

где tmin(ij) – оптимистическая оценка времени работы (ij);

tmax(ij) – пессимистическая оценка времени работы (ij).

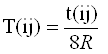

Среднее квадратичное отклонение d 2 (ij) в интервале [tmin; tmax] определяется по формуле:

Допустимое среднеквадратичное отклонение:

0,35 £ d 2 (ij) £ 1,0.

Продолжительность работ в сетевом графике должна быть представлена в календарных днях. Перевод в календарные дни произведем по формуле:

где R – количество исполнителей данной работы (операции);

Результаты расчета продолжительности выполнения работ сетевого графика (библиотека работ) приведены в таблице 11 и изображены на сетевом графике (см. приложение Б).

4.3 Расчет параметров сетевого графика

Источник