Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

При организации ремонта различают централизованный, децентрализованный и смешанный способы ремонта.

При централизованном способе ремонтные работы выполняют силами ремонтно-механического цеха — РМЦ предприятия (на крупных предприятиях цехом централизованного ремонта ЦЦР) или подрядной организацией. Централизованный способ применяют при большом количестве однотипного оборудования и большом количестве оборудования небольшой массы, удобного для демонтажа и перевозки. Централизация ремонтных работ позволяет повысить производительность труда путем предметной специализации, когда определенные виды оборудования ремонтируют на специально оснащенном участке, или профессиональной специализации, когда рабочие одной специальности выполняют однотипные, узко ограниченные рыботы на оборудовании различных типов.

При децентрализованном способе ремонтные работы выполняют силами цехового персонала. Децентрализованный способ применяют при большой разнотипности оборудования. В этом случае ремонтно-механический цех изготовляет только запасные части и выполняет отдельные виды работ, которые не могут быть выполнены рабочими производственного цеха.

В большинстве случаев применяют смешанный способ, при котором капитальный ремонт выполняют централизованно, а текущие осмотры и ремонты децентрализованно.

Выбор способа организации ремонта должен быть экономически обоснован и зависит от многих факторов: типа предприятия и его структуры, типов и количества ремонтируемого оборудования, оснащенности и квалификации ремонтного персонала, возможности создания стендов и оснастки для специализированных участков, возможности привлечения межзаводской ремонтной организации или специализированного треста и др. Степень централизации ремонта, как прогрессивного явления, оценивают отношением централизованно выполняемого объема ремонтных работ к общему объему ремонтных работ.

Методы ремонта оборудования. В зависимости от вида, типа и количества оборудования, его размеров и массы, квалификации и оснащенности ремонтников, принятого на предприятии способа ремонта применяют различные методы ремонта.

Индивидуальный метод применяют для ремонта оборудования, имеющегося на предприятии в небольших количествах. Используя индивидуальный метод, ремонтники маркируют детали и сборочные единицы и после восстановления или замены изношенных деталей устанавливают их на ту же машину. Метод требует высокой квалификации ремонтников, продолжительного простоя в ремонте и затрудняет использование механизации процесса ремонта. Для повышения производительности труда требуется профессиональная специализация. Так, на предприятиях по производству азотных минеральных удобрений центробежные холодильные компрессоры ремонтируются бригадами, специализирующимися на ремонте турбин и центробежных компрессоров.

Узловой метод применяют для ремонта однотипного оборудования, имеющегося на предприятии в большом количестве. При узловом методе неисправные детали и сборочные единицы заменяют, а снятые восстанавливают и хранят как запасные, что позволяет сократить продолжительность простоя в ремонте и снизить его себестоимость. Однако для применения метода необходим оборотный фонд сборочных единиц и деталей. Узловой метод широко применяется при ремонте холодильных установок средней и малой производительности.

Последовательно-узловой метод применяют для ремонта оборудования, имеющего конструктивно обособленные сборочные единицы.

Агрегатный метод используют при централизованном способе ремонта, когда не требуется больших затрат на демонтаж и перевозку оборудования до ремонтной базы. При использовании специализированных ремонтных заводов для капитального ремонта холодильных агрегатов экономически целесообразно перевозить оборудование на расстояние не более 300-500 км.

Поточный метод применяют только при ремонте холодильных агрегатов в производственных комбинатах на конвейере или поточной линии. Поточный метод позволяет повысить производительность труда и качество ремонта, снизить себестоимость работ.

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник

Централизованная организация ремонта

Централизованной ремонтной службой называется служба, организованная таким образом, что ремонт оборудования на предприятии выполняются в ремонтно-механическом цехе. Эта система предполагает полную ответственность главного механика завода за выполнение всех видов ремонта.

В этом случае отдел главного механика не только планирует все ремонты, но и осуществляет их силами подчиненного ему ремонтно-механического цеха.

Преимуществом централизованной организации ремонта является то, что планирование ремонтов, подготовка их и осуществление находятся под одним руководящим началом. Это позволяет целеустремленно и четко выполнять ремонты по графику. Кроме того, при централизованной системе улучшается маневренность ремонтной службы. Главный механик может сосредотачивать

на нужном участке необходимую рабочую силу и технические средства для решения определенной задачи. В этих условиях облегчает также возможность ремонта одномодульного оборудования поточным методом. Централизованный ремонт позволяет развить специализацию бригад, которые могут постоянно ремонтировать определенную номенклатуру оборудования по всему заводу. При этой системе главный механик завода имеет реальные возможности выводить

в ремонт любой агрегат.

Централизованная система позволяет основное количество оборудования и ремонтной оснастки сосредотачивать в ремонтно-механическом цехе и использовать их более целесообразно и эффективно.

Вместе с тем эта система имеет и некоторые недостатки. К ним относятся:

— ослабленная ответственность руководящего и производственного персонала цехов за оборудование, что ведет к ухудшению его содержания;

— возможность производственного персонала цехов ссылаться на состояние оборудования, производства, что затрудняет управление производственным процессом;

в) недостаточная оперативность работы ремонтной службы, некоторой отрыв от жизни производственных цехов.

Децентрализованная система ремонта

Эта система предусматривает выполнение вех видов ремонта силами ремонтных ячеек цехов. Для этого в каждом цехе создается своя ремонтная служба во главе с механиком цеха. Цеховая ремонтная служба получает необходимый инженерно-технологический состав (заместители механика, старшие ремонтные мастера, мастера, конструкторы и др.), бригады слесарей и ремонтно-механическую. Цеховая ремонтная служба находится в штатах цеха и в подчинении начальника цеха. Главный механик завода руководит этой службой только функционально.

Смешанная система ремонта

Недостатки централизованной и децентрализованной систем организации ремонта вызвали к жизни так называемую смешанную систему ремонта. Эта система строится по принципам децентрализованной со следующими изменениями:

— капитальные ремонты особо крупного оборудования выполняются объединенными силами ремонтной службы цеха и центрального ремонтно-механического цеха;

— часть одномодельного оборудования цехов проводит капитальный ремонт в ремонтно-механическом цехе, где организуется поточным методом с предварительной подготовкой узлов и деталей;

— особо сложное и высокопрецизионное оборудование ремонтируется для цехов завода ремонтно-механическим цехов, имеющим для этой цели специализированные бригады, хорошо знающие особенности данного вида оборудования, оснащенные специальными приспособлениями и инструментом;

— капитальный и часто средний ремонт оборудования малых цехов или самостоятельных (не входящих в цехи) производственных участков выполняется только ремонтно-механическим цехом завода;

— ремонт подкрановых путей (замена рельс) выполняется специализированными бригадами ремонтно-механического цеха, этими же бригадами выполняется ремонт поврежденных металлоконструкций мостовых кранов;

— ремонтно-механический цех выполняет во всех цехах завода ремонтные операции, требующие специальных навыков и приспособлений (например, закаливания и шлифования станин, заделывание задиров на направляющих, протачивания кольцевых направляющих на месте ремонта и др.)

— ремонтно-механический цех выполняет комплексную типовую модернизацию оборудования по требованию цехов;

— производит капитальный ремонт резервного оборудования цехов (резервные прессы, станки, формовочные машины), на которые не рассчитана рабочая сила ремонтной службы цеха.

Источник

По форме организации ремонты разделяются на централизованную, децентрализованную и смешанную формы.

При централизованной форме ремонт, испытания и наладка электрического и электромеханического оборудования осуществляются специализированными ремонтно-наладочными предприятиями без использования местных ремонтно-эксплуатационных служб. К этой форме ремонта относится и фирменное ТО (в настоящее время проводится в отношении ответственного импортного оборудования). Усовершенствование этой формы ремонта предполагает создание центрального обменного фонда оборудования и расширение его номенклатуры, а также распространения сферы услуг ремонтных предприятий на проведение текущих ремонтов и профилактического обслуживания. Централизованная форма ремонта обеспечивает наиболее высокое качество работ.

При децентрализованной формеремонт, испытания и наладка оборудования осуществляются ремонтными службами предприятия, на котором установлено это оборудование.

При смешанной формеремонта часть работ выполняется централизованно (сторонними организациями), а часть — децентрализованно (собственными ремонтными службами). Степень централизации зависит от характера предприятия, типа и мощности оборудования.

При планировании ремонтного производства вводится понятие ремонтного цикла, определяемого календарным временем между двумя плановыми капитальными ремонтами. Для вновь вводимого в эксплуатацию оборудования под ремонтным циклом понимается календарное время от ввода в эксплуатацию до первого планового капитального ремонта.

Продолжительность ремонтного цикла определяется условиями эксплуатации, требованиями к показателям надежности, ремонтопригодностью, правилами технической эксплуатации и инструкциями завода-изготовителя электрического и электромеханического оборудования. Обычно ремонтный цикл исчисляется исходя из восьмичасового рабочего дня при 41 — часовой рабочей неделе (для оборудования специализированных производств в расчет ремонтного цикла может быть введен конкретный график работы этого оборудования. Реальная сменность работы оборудования и условия его работы учитываются соответствующими эмпирическими коэффициентами.

При определении длительности ремонтного цикла используют график распределения частоты отказов технических изделий от времени, так называемую «кривую жизни» (рис. 1.3). На этом графике можно выделить три области: область 1 — время послеремонтной приработки, когда вероятность появления отказов повышается из-за возможного применения при ремонте некачественных материалов, несоблюдения технологии ремонта и т.п.; область 2 — нормальный этап работы оборудования с практически неизменной частотой отказов во времени, область 3 — время старения отдельных узлов и оборудования в целом.

Для предотвращения отказов при эксплуатации в период приработки осуществляют замену дефектных узлов и деталей исправными и, если это возможно, приработку отдельных узлов. Для ответственного оборудования приработку проводят непосредственно на заводе-изготовителе или ремонтном предприятии. В период нормальной эксплуатации (область 2) происходят внезапные отказы, которые носят случайный характер. В дальнейшем увеличение частоты отказов оборудования связано с его износом и физическим старением (область.3), при которых наблюдается существенное ухудшение рабочих свойств изоляции, электрических контактных поверхностей, подшипников и механически нагруженных узлов. Поэтому длительность ремонтного цикла не должна превышать длительности нормального этапа участка работы (область 2).

При планировании структуры ремонтного цикла (видов и последовательности чередовании плановых ремонтов) исходит из следующих соображений. В каждом виде электрического и электромеханического оборудования наряду с быстро изнашивающимися узлами и деталями (щетки, подвижные и неподвижные контакты, подшипники и др.), восстановление которых обычно проводится путем их замены на новые или в результате незначительного ремонта, имеются узлы и детали с большим сроком износа (обмотки, механические детали, коллекторы и т.п.), восстановление которых проводится путем достаточно трудоемкого и занимающего много времени ремонта. Поэтому во время эксплуатации электрического и электромеханического оборудования между капитальными ремонтами оно подвергается нескольким более легким текущим (или средним) ремонтам. Проведение текущих ремонтов, как правило, не требует специальной остановки основного технологического оборудования, в то время как капитальный ремонт при отсутствии резервного оборудования связан с приостановкой основного технологического процесса. Поэтому длительность ремонтного цикла следует по возможности согласовывать с межремонтным периодом основного технологического оборудовании.

Обычно ремонты планируют на календарный год с разбивкой по кварталам и месяцам. Такое планирование называется текущим. Наряду с текущим осуществляется и оперативное планирование с использованием сетевых графиков.

Дата добавления: 2016-06-02 ; просмотров: 1670 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

10. Децентрализованная ремонтная служба

материал предоставил СИДОРОВ Александр Владимирович

Разделение в процессе исторического развития функций по эксплуатации и обслуживанию оборудования привело к формированию децентрализованных ремонтных служб (РС) в производственных подразделениях промышленных предприятий.

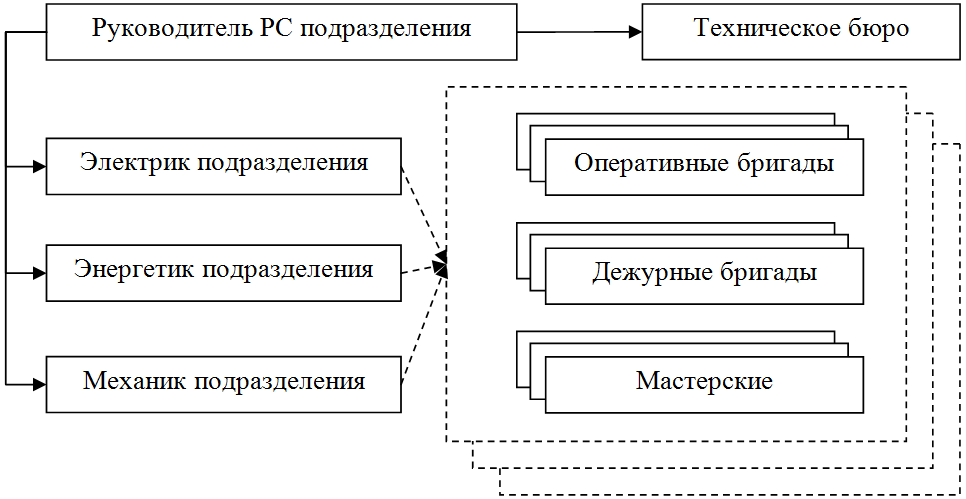

Типовая организационная структура РС производственного подразделения включает (рисунок 10.1):

- заместителя или помощника начальника подразделения по оборудованию, который возглавляет и руководит РС подразделения;

- механика, энергетика и электрика подразделения, в подчинении которых находятся соответствующие бригады дежурного (сменного) и/или оперативного ремонтного персонала, а также (при необходимости) сменные мастера;

- подсобные ремонтно-механические, кузнечные и прочие мастерские, частично обеспечивающие потребности подразделения в запасных частях и сменном оборудовании;

- техническое бюро (инженеров по подготовке ремонтов, инженеров по запасным частям, инженеров-конструкторов, прочих специалистов и инженерно-технический персонал).

Рисунок 10.1 – Типовая организационная структура РС производственного подразделения

Основными преимуществами децентрализованной РС являются:

- специализация на обслуживаемом оборудовании, учёт его специфики и особенностей эксплуатации;

- высокий уровень мотивации и личной заинтересованности персонала РС в обеспечении работоспособного состояния оборудования, что обусловлено непосредственной зависимостью размеров материального вознаграждения от общих результатов работы производственного подразделения;

- оперативность при устранении внештатных и аварийных ситуаций.

Основными недостатками децентрализованной РС являются:

- низкая эффективность организационной структуры при решении задач на уровне предприятия, которая обусловлена увеличенным штатом РС, высоким уровнем затрат на техническое обслуживание и ремонты (ТОиР), низкой мобильностью;

- поскольку оборудование и запасные части преимущественно приобретаются, потребность в создании обширных складов запасных частей [1], что снижает общую ликвидность предприятия, приводит к появлению долголежащих товарно-материальных ценностей;

- использование ремонтного персонала для технологических и прочих нужд, привлечение работников РС к непрофильным работам, зачастую в ущерб выполнению ТОиР оборудования.

Укрупнение и рост предприятий, сопровождавшийся разделением функций между производственными и вспомогательными подразделениями, привёл к осознанию низкой экономической и организационной эффективности децентрализованных РС. Это послужило основанием того, что в настоящее время децентрализованный способ организации РС практически не применяется на промышленных предприятиях, имеющих в своём составе несколько производственных подразделений.

Источник