Большая Энциклопедия Нефти и Газа

Допустимый размер — деталь

Допустимые размеры деталей определяют и назначают, исходя из предельных, установление которых представляет наибольшую сложность. [2]

Допустимый размер детали можно легко определить, если известна величина допустимого ее износа. [3]

Допустимые размеры детали для каждого вида ремонта находятся в достаточно широких пределах: от верхнего, равного номинальному размеру детали, до нижнего, определяемого минимально необходимым ресурсом ее работоспособности до соответствующего планового ремонта. В общих условиях на дефектацию деталей часто указываются только наименьшие допустимые размеры детали. [4]

Наибольшую сложность при разработке технических требований на дефектацию деталей представляет определение допустимых размеров деталей . [5]

Наибольшую сложность при разработке технических условий на де-фектацию деталей представляет определение величины допустимого размера детали . [6]

Методика определения предельно допустимого технического состояния составных частей оборудования, рекомендуемых к эксплуатации без ремонта, должна быть составлена предприятием-разработчиком ремонтной документации. Допустимые размеры деталей после износа, а также предельно допустимый зазор с сопрягаемой деталью указываются в технических требованиях на дефектацию и ремонт. [7]

С), при котором производится разборка узла с рассматриваемым валом. Если при втором среднем ремонте вал не будет заменен или восстановлен, то ко времени очередного капитального ремонта цапфа вала будет иметь износ больше предельного на величину ЕЕ. Таким образом, допустимые размеры деталей определяются с учетом вида ремонтов. Так, например, для цапфы вала с номинальным диаметром 200 мм, соединенной с подшипниками скольжения, и с предельным размером 190 мм допустимыми размерами могут быть: для капитального ремонта — любой размер в пределах 200 — 196 мм, для среднего — 200 — 194 мм, для текущего — 200 — 193 мм. [9]

В процессе контроля для деталей, требующих ремонта, устанавливают вид и объем ремонта, годные детали направляют на склад запасных частей для дальнейшего использования, а негодные сдают в утиль. Сортировка деталей на группы производится на основании утвержденных технических условий на каждую деталь. Эти технические условия на контроль и сортировку деталей оформлены в виде карт, в которых указывается перечень возможных дефектов, способ определения дефекта, номинальные и допустимые размеры детали , возможность и способ ремонта ее. [10]

Конфигурация детали, получаемой литьем или прессованием, не должна препятствовать свободному течению массы при формовании. При разработке конструкции детали следует максимально упрощать ее конфигурацию и обращать основное внимание на ее расположение в форме и на расположение литника. Если конфигурацию детали упростить нельзя, то ее необходимо расчленить на более простые, сопрягающиеся между собой элементы. На допустимые размеры детали прежде всего влияет текучесть прессматериала. Особенно это проявляется у термореактивных прессматериалов. [11]

Источник

Технология ремонта машин

31. Параметры, оцениваемые максиметром при оценке состояния плунжерной пары дизельного топливного насоса:

1) количество подаваемого топлива; 2) утечки через зазор втулка плунжера — плунжер; 3) максимальное давление, развиваемое плунжерной парой; 4) давление впрыска форсункой; 5) давление открытия нагнетательного клапана.

32. Наиболее достоверная и комплексная оценка качества зацепления конической пары шестерен, бывшей в эксплуатации:

1) определением зазора в зацеплении; 2) определением зазора в зацеплении, площади и мест расположения пятна контакта;3) по шуму при работе; 4) по вибрации одной из шестерен; 5) по вибрации корпуса.

33. Комплектование поршней для ДВС производится:

1) по селективному размеру юбки поршня; 2) по селективному размеру юбки поршня и по массе; 3) по массе; 4) по селективному размеру юбки поршня, размеру в бобышках поршня и по массе.

34. Правильный порядок затяжки гаек крепления головки блока показан на рисунке:

1) 1) | 3) |

| 2) | 4) |

35. Обнаружить трещины на поверхности детали позволяют способы дефектоскопии:

1) рентгеновский; 2) ультразвуковой; 3) ультразвуковой и магнитный; 4) магнитный, проникающих красок, люминесцентный; 5) рентгеновский, ультразвуковой, люминесцентный.

36. Обнаружить внутренние дефекты деталей позволяют способы:

1) рентгеновский и магнитный; 2) рентгеновский и ультразвуковой; 3) ультразвуковой и магнитный; 4) магнитный, люминесцентный и рентгеновский; 5) рентгеновский, ультразвуковой и магнитный.

37. Величина износа гильзы цилиндра от верхнего к нижнему пояску:

1) увеличивается; 2) уменьшается; 3) не изменяется; 4) гильза практически не изнашивается.

38. Наиболее существенно на уменьшение производительности масляного насоса системы смазки двигателя влияют дефекты:

1) увеличение радиального зазора; 2) увеличение осевого зазора;3) уменьшение давления срабатывания предохранительного клапана; 4) уменьшение давления срабатывания предохранительного клапана и увеличение радиального зазора.

39. Давление срабатывания предохранительного клапана распределителей гидросистем типа Р-75:

1) равно номинальному давлению гидросистемы; 2) меньше номинального давления гидросистемы на 3,0…3,5 МПа; 3) больше номинального давления гидросистемы на 3,0…3,5 МПа; 4) меньше номинального давления гидросистемы на 0,5…1,0 МПа; 5) больше номинального давления гидросистемы на 0,5…1,0 МПа.

40. Методы оценки технического состояния плунжерных пар топливных насосов высокого давления:

1) по гидравлической плотности, по давлению; 2) по зазору между плунжером и втулкой; 3) по перемещению плунжера во втулке под собственным весом; 4) по количеству подаваемого топлива на номинальном режиме работы насоса; 5) по количеству подаваемого топлива на режиме максимального крутящего момента дизеля.

41. Способ проверки качества притирки клапанов:

1) пневматический; 2) гидравлический; 3) наружным осмотром; 4) пневматическим и гидравлическим способами; 5) по величине зазора между притираемыми поверхностями.

42. Допустимый при капитальном ремонте размер поверхности детали должен отвечать критериям:

1) деталь должна отработать межремонтный интервал до следующего текущего ремонта; 2) деталь должна отработать межремонтный интервал до следующего капитального ремонта;3) деталь должна отработать межремонтный интервал до второго текущего ремонта после капитального; 4) износ на поверхности детали должен отсутствовать; 5) износ поверхности детали не должен превышать 80 % от предельного.

43. Величина нарощенного (на сторону) слоя, которая может быть получена наплавкой в среде углекислого газа за один проход, составляет:

1) более 10 мм; 2) до 10 мм; 3) 5 мм; 4) до 2 мм.

44. Укажите поверхности деталей, для которых рекомендуется применять восстановление железнением (осталиванием):

1) с большими и средними износами; 2) с малыми износами (до 0,5 мм); 3) только для шеек валов (осей) под неподвижные посадки; 4) только для шеек валов под посадки с зазором; 5) с износом выше 1,2 мм.

45. Признаки шеек коленчатых валов, при которых их бракуют:

1) износ шеек более чем до 2-го ремонтного размера; 2) износ шеек более чем до 1-го ремонтного размера; 3) изгиб вала до 0,25 мм; 4) трещины на поверхности шеек валов; 5) предельный износ, срыв резьбы.

46. Укажите наиболее рациональный способ ускорения обкатки после ремонта:

1) использование масла с пониженной вязкостью; 2) введение присадок типа АЛП (металлоорганических соединений алюминия); 3) введение специальных химически активных присадок (например, соединений серы); 4) использование обкаточного масла ОМ-2.

47. Под катодной плотностью тока при электролитическом наращивании понимают:

1) отношение площади поверхности катода к площади поверхности анода; 2) отношение напряжения к силе тока; 3) отношение силы тока к площади поверхности катода; 4) отношение напряжения к сопротивлению; 5) отношение силы тока к массе катода.

Источник

Методика расчета допустимых без ремонта размеров рабочих поверхностей

Если измеренный действительный размер рабочей поверхности детали не превышает допустимого без ремонта размера, то деталь можно дальше эксплуатировать до второго капитального ремонта, если же превышает, то деталь нужно отремонтировать.

При капитальном ремонте из-за их отсутствия технической документации часто вынуждены браковать детали с незначительными износами и заменять их новыми. В результате происходит недоиспользование заложенного ресурса деталей и возрастает себестоимость ремонта.

В сложившейся ситуации рекомендуется воспользоваться методикой расчета допустимых без ремонта размеров рабочих поверхностей деталей [6].

Рассчитать допустимый без ремонта размер поверхности детали можно с использованием коэффициента относительного изнашивания Kδ — отношение ремонтного допуска поверхности детали к производственному.

| Кδ= δр /δп. | (2.11) |

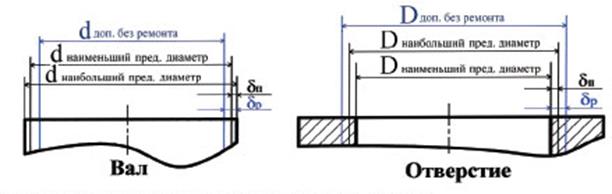

По картам дефектации деталей машин базовых моделей, на которые имеется техническая документация, рассчитываются значения этих коэффициентов. Производственный допуск поверхности детали рассчитывают как разность верхнего и нижнего отклонения номинального размера или как разность наибольшего и наименьшего предельных размеров.

Для вала ремонтный допуск это разность наибольшего предельного размера и допустимого без ремонта. А для отверстия ремонтный допуск — разность допустимого без ремонта размера и наименьшего предельного размера. Допустимые без ремонта размеры и наибольшие и наименьшие предельные размеры берутся из карт дефектации деталей машин базовых моделей.

Тогда ремонтный допуск рабочей поверхности детали:

| δр = dнаиб. пред. диаметр — dдоп. без ремонта, мм | (2.12) |

| δр = Dдоп. без ремонта — Dнаим.пред.диаметр, мм | (2.13) |

На рис. 2.4. показаны ремонтные и производственные допуски для рабочих поверхностей.

Пример расчета коэффициента относительного изнашивания отверстия картера коробки передач ЯМЗ-238.

У картера коробки передач ЯМЗ-238 согласно карте дефектации отверстие под передний подшипник промежуточного вала имеет предельные диаметры 89,988– 90,023 мм, а допустимый без ремонта диаметр составляет 90,07 мм. Итак, исходные данные:

Dнаим. пред. диаметр = 89,988 мм

Dнаиб. пред. диаметр = 90,023 мм

Dдоп. без ремонта = 90,07 мм

Производственный допуск отверстия картера:

Рис. 2.4. Ремонтные и производственные допуски рабочих поверхностей деталей

Ремонтный допуск отверстия картера:

Коэффициент относительного изнашивания отверстия картера:

Ниже представлены формулы для расчета допустимых без ремонта размеров рабочих поверхностей деталей:

| dдоп. без ремонта = dнаиб. пред. диаметр — Кδ δп, мм, | (2.14) |

| Dдоп. без ремонта = Dнаим. пред. диаметр + Кδ δп, мм, | (2.15) |

где dдоп. без ремонта, Dдоп. без ремонта — допустимые без ремонта размеры поверхностей деталей машины новой модели; dнаиб. пред. диаметр, Dнаим. пред. диаметр — наибольший и наименьший предельные диаметры поверхности детали машины новой модели; Кδ — коэффициент относительного изнашивания, рассчитанный по рабочей поверхности детали машины базовой модели; δп — производственный допуск поверхности детали машины новой модели.

Для того чтобы воспользоваться формулами (2.14) и (2.15), необходимо выполнение условия идентичности материалов деталей машины новой модели и машины базовой модели. То есть материал новой детали, для которой рассчитываются допустимые без ремонта размеры, должен быть точно таким же или близким по твердости рабочих поверхностей, как и у аналогичных деталей машин базовых моделей, по которым определялись коэффициенты относительного изнашивания.

Чтобы рассчитать допустимые без ремонта размеры рабочих поверхностей деталей машины новой модели, необходимо составить таблицы информационного поля значений коэффициентов относительного изнашивания. Ниже представлен фрагмент такой таблицы на примере деталей коробки передач автомобиля «ЗиЛ-433102».

Методика включает пять этапов.

1. Выбор автомобиля, для которого необходимо рассчитать допустимые без ремонта размеры рабочих поверхностей деталей.

2. Отнесение выбранной модели автомобиля к тому или иному классу (легковые автомобили, грузовые, автобусы и т. д.).

3. Подбор карт дефектации деталей при капитальном ремонте по машинам базовых моделей. Для получения достоверных результатов в классе должно быть не менее 5 машин.

4. Расчет коэффициентов относительного изнашивания Kδ по выбранной номенклатуре машин для различных рабочих поверхностей деталей различных агрегатов — составление таблиц информационного поля.

Таблица 2.1. Информационное поле значений коэффициентов относительного изнашивания

5. Расчет допустимых без ремонта размеров рабочих поверхностей деталей с использованием коэффициентов относительного изнашивания.

С использованием методики рассчитаны допустимые без ремонта размеры поверхностей ряда деталей коробки передач ZF16S151, которая устанавливается на грузовые автомобили MAN (рис. 2.5). Это механическая 16-ступенчатая коробка передач немецкой фирмы ZF.

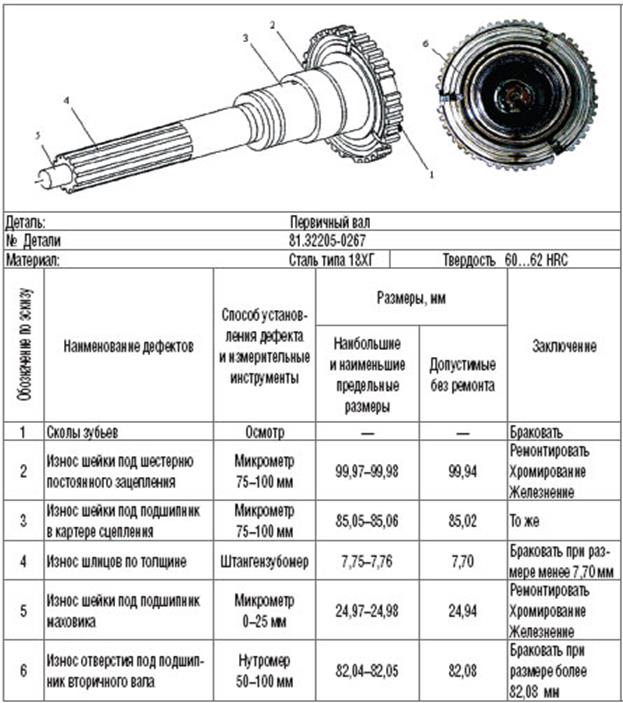

На рис. 2.6 в качестве примера представлена разработанная карта дефектации первичного вала коробки передач ZF16S151.

Наибольшие и наименьшие предельные размеры рассчитаны на основе обмера партии новых деталей на складе запасных частей, чтобы установить наибольшие и наименьшие предельные размеры. Коэффициенты относительного изнашивания рассчитываются не по первичному валу коробки передач ZF16S151 грузового автомобиля MAN, а по первичным валам других грузовых автомобилей, на которые есть карты дефектации деталей. Такими грузовыми автомобилями являются «ЗиЛ-130», «ЗиЛ-433102», «ЗиЛ-5301», «Кам-АЗ-5511», «МАЗ-500», «ГАЗ-53А», «ГАЗ-66», «КРАЗ-257», «Урал-375», «КамАЗ-740».

Таблица 2.2. Материалы первичных валов

Рис. 2.5. Коробка передач ZF16S151 грузового автомобиля MAN

Таблица 2.3. Коэффициенты относительного изнашивания шеек первичных валов

Эскиз первичного вала и его номер взяты из каталога деталей коробки передач ZF16S151. Возможные дефекты вала определены на основе опыта дефектации деталей коробок передач ZF16S151. Марка стали и твердость рабочих поверхностей установлены на основе проведения экспертизы деталей.

Карты дефектации деталей коробок передач этих автомобилей находятся в книгах «Технические условия на капитальный ремонт автомобиля ГАЗ-53А» или «Руководство по капитальному ремонту автомобиля МАЗ-500». Такие книги имеются на ремонтных предприятиях и в библиотеках.

На основе карт дефектации вышеупомянутых грузовых автомобилей отечественного производства рассчитаны коэффициенты относительного изнашивания для рабочих поверхностей первичных валов. Чтобы воспользоваться коэффициентами относительного изнашивания для расчета допустимых без ремонта размеров поверхностей первичного вала коробки передач ZF16S151, нужно провести сравнительный анализ материала и твердости этого первичного вала с материалом и твердостью других первичных валов, по которым делался расчет коэффициентов относительного изнашивания.

На основе проведенной экспертизы, материалом первичного вала грузового автомобиля MAN является сталь типа 18ХГ,а твердость рабочих поверхностей составляет 60–62 HRC. Материалы первичных валов наших отечественных грузовых автомобилей представлены в табл. 2.2.

Марки стали и твердости рабочих поверхностей были взяты из карт дефектации первичных валов. Допустим, мы хотим рассчитать допустимый без ремонта диаметр шейки первичного вала автомобиля MAN под подшипник маховика. Эта шейка в карте дефектации (рис. 2.6) обозначена цифрой 5, и нам нужно рассчитать для этой шейки допустимый без ремонта диаметр. Мы рассчитали коэффициенты относительного изнашивания шеек первичных валов наших отечественных грузовых автомобилей (табл. 2.3).

Какой именно нужно взять коэффициент из этих 10 для расчета допустимого без ремонта диаметра шейки первичного вала грузового автомобиля MAN дает сравнение материалов первичных валов наших отечественных грузовых автомобилей с материалом первичного вала грузового автомобиля MAN. Мы должны взять коэффициент относительного изнашивания шейки того первичного вала, материал которого в точности совпадает с материалом первичного вала грузового автомобиля MAN. Однако сравнение показывает, что материал первичного вала грузового автомобиля MAN в точности не совпадает ни с одним материалом первичных валов наших отечественных грузовых автомобилей. Марки сталей являются достаточно близкими, и диапазоны твердости шеек первичных валов фактически одни и те же. Поэтому необходимо брать средний коэффициент относительного изнашивания шеек первичных валов отечественных грузовых автомобилей. Этот средний коэффициент будет 4,1898. Сравнение материалов деталей и подбор коэффициента в зависимости от этого сравнения удобно производить по таблице информационного поля значений коэффициентов относительного изнашивания. Пример оформления такой таблицы (табл. 2.1). Исходные данные подставляем в формулу (2.16):

| δр = dнаиб. пред. диаметр — dдоп. без ремонта, мм | (2.16) |

• наибольшие и наименьшие предельные диаметры шейки первичного вала коробки передач ZF16S151 грузового автомобиля MAN:

dнаим. пред. диаметр = 24,97 мм,

dнаиб. пред. диаметр = 24,98 мм;

• коэффициент относительного изнашивания шейки первичного вала: Кδ=4,1898

• производственный допуск шейки первичного вала коробки передач ZF16S151 грузового автомобиля MAN: δп=24,98–24,97=0,01.

Подставляя полученные исходные данные в формулу (2.14), получаем, что допустимый без ремонта диаметр шейки первичного вала коробки передач ZF16S151 грузового автомобиля MAN равен 24,94 мм.

Аналогичным образом рассчитываем допустимые без ремонта размеры для остальных рабочих поверхностей первичного вала грузового автомобиля MAN. Все эти рассчитанные размеры представлены в разработанной карте дефектации первичного вала (рис. 2.6).

Рассчитывая допустимые без ремонта размеры для деталей коробки передач современного грузового автомобиля зарубежного производства, можно ориентироваться на коробки передач отечественных грузовых автомобилей. Предприятия автосервиса или ремонтные предприятия могут ориентироваться на более современные машины при наличии у них доступа к новой технической документации.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник