Картирование потока создания ценности: понятие, определение, метод выявления потерь, анализ и правила построения

В условиях динамично развивающихся процессов современной экономики, создания все более сложных производств и процедур контроля одним из наиболее актуальных подходов к их усовершенствованию является внедрение методов оптимизации различных потерь. Прежде всего это касается ресурсов предприятий — временных, финансовых, технологических, энергетических и других.

Особенности деятельности

На практике существует определенный потолок, который связан с уровнем технологического и организационного развития системы (организации, предприятия). Понятно, что требовать тотальной автоматизации производства от небольшой мастерской по пошиву одежды нецелесообразно по различным критериям, и прежде всего по экономическим. Однако независимо от размера системы необходимо обеспечить максимальное и оптимальное использование имеющихся ресурсов при минимальных потерях, что справедливо для любых организаций и видов деятельности.

В этом случае и возникает необходимость использования прогрессивных методик управления процессами, которые базируются на теории создания бережливого или «тощего» производства. К ним относят системы 5S и TPM, картирование потока создания ценности и SMED и др.

Цель нововведений

Бережливое («тощее») производство является системой специальных подходов к организации деятельности, которая считает своей основной целью ликвидацию различных по своей природе потерь в системе. Механизм довольно прост: все, что не увеличивает ценности для заказчика, должно классифицироваться как лишнее (потери) и быть устранено из системы. Понятно, что краеугольным камнем является понятие «потери», так как их определение будет прямо влиять на эффективность метода. В этом случае обучение картированию потока создания ценностей своих специалистов является весомым преимуществом на рынке предоставления услуг

Виды потерь

«Бережливое производство» — это одна из основополагающих концепций производственной логистики. И хотя имеется несколько различных подходов к определению потерь, выделим наиболее универсальные виды:

- Время ожидания — любые простои в деятельности снижают ценность конечного продукта. Ожидание материалов, ремонта оборудования, информации или указаний руководства тормозят процесс и увеличивают затраты на его выполнение.

- Ненужные операции (ненужная обработка изделий) — лишние технологические операции, этапы проектов, все то, что предусмотрено стандартными процедурами, но может быть нивелировано без потери доверия заказчика.

- Ненужные перемещения работников — поиск инструмента, оборудования, нерациональные движения из-за слабой организации рабочего места и т.п.

- Ненужные перемещения материалов — слабая организация системы запасов, отсутствие прогрессивной транспортной логистики и механизмов аутсорсинга при материально-техническом снабжении.

- Лишние запасы — связывание оборотных средств организации в результате больших расходов на избыточные позиции на складе.

- Технологические потери — устаревшие системы обработки данных, технологические процессы и маршруты обработки.

- Потери от перепроизводства — изготовление избыточного количества продукции, что приводит к увеличению затрат на ее хранение, транспортировку и последующую реализацию.

- Интеллектуальные потери — отсутствие механизмов поощрения инициативы работников и служащих, слабая система рационализаторских предложений, подавление творческого подхода к работе.

Одним из наиболее распространенных методов устранения потерь в системе и оптимизации процессов выполнения проектов является картирование потока создания ценностей. Бережливое производство при этом позволяет создать адаптивную систему, которая гибко реагирует на изменения в окружающей среде.

Поток создания ценности

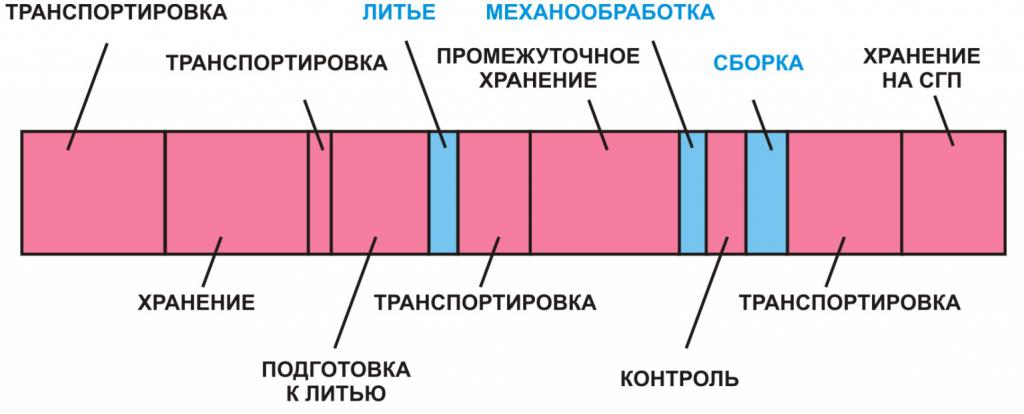

Поток создания ценности — это совокупность всех действий (операций), которые совершаются над продуктом с целью достижения им необходимого состояния или получения требуемых характеристик. Действия дифференцируются на две группы:

- создающие ценность продукта (добавляющие ценность);

- не создающие ценность продукта.

Как видно из представленного рисунка, этапы технологического изменения продукта (синий цвет) добавляют ценность продукту, а этапы вспомогательных операций — подготовительные, транспортировочные, хранение — (розовый цвет) — напротив, скорее уменьшают ценность продукта за счет лишних потерь времени.

Процесс картирования

Основой методики картирования является разработка специального графического алгоритма, показывающего процесс создания продукции (выполнения проекта) во времени. Данный алгоритм получил название карты потока создания ценности, представляющей собой графическую модель на основе определенного набора символов (знаков, условных обозначений).

Основные достоинства карты:

- получение графической модели протекающего процесса с учетом различных дополнительных процессов для целостного визуального восприятия (задача — увидеть общий поток событий);

- возможность обнаружения различных видов потерь на всех этапах выполнения проекта;

- возможность параметрической оптимизации полученной модели с целью минимизации затрат всех видов;

- работа с различными показателями алгоритма, что найдет свое выражение в улучшении реальных процессов.

Формирование картирования потока создания ценности на основе стандартных графов и символов — прямоугольных и треугольных блоков, направленных и ступенчатых стрелок и других фигур. Дает возможность записи этапов исследуемого процесса на едином для всех специалистов языке. При этом рекомендуется дифференцировать символы в зависимости от рассматриваемого потока — материального или информационного.

Механизмы картирования потока создания ценностей в бережливом производстве позволяют выявить все места накопления ненужных элементов.

Правила построения

Картирование потока создания ценности предполагает выполнение ряда несложных шагов, которые позволят быстро создать требуемую модель проекта с заданными параметрами. Например:

- Провести анализ материальных и информационных потоков с целью получения достоверной картины текущего состояния процесса.

- Пройти потоки в прямом и обратном направлении с целью выявления скрытых причин потерь и нахождения негативных закономерностей.

- При любых обстоятельствах проводить замеры времени самостоятельно, не полагаясь на результаты других специалистов или стандартные значения.

- По возможности создавать карту также самостоятельно, что даст возможность избежать как чужих ошибок, так и шаблонных решений.

- Концентрировать внимание на самом продукте, а не на действиях операторов или единиц оборудования.

- Строить карту вручную, с помощью карандаша или маркеров.

- Визуализировать элементы процесса с помощью цветовой гаммы для улучшения восприятия.

Примеры картирования потока создания ценности

Рассмотрим пример создания карты потока в сфере документооборота, присущего деятельности любого учреждения.

Основная задача — выбор оптимального поставщика. Стандартный процесс решения выглядит следующим образом: выбор поставщика (12 дней) — оформление текста договора (3 дня) — согласование в функциональных службах (18 дней) — виза уполномоченного лица (3 дня) — получение печати руководителя (1 день) — получение подписи контрагента (7 дней) — регистрация в инстанциях (3 дня).

Итого получаем необходимое количество времени для получения требуемого договора — 48 дней. Итогом проведенного анализа стало обнаружение наиболее узких мест схемы принятия решений.

Основные изменения после анализа карты:

- Выпущен приказ о делегировании подписи части документов начальникам отделов (снижение нагрузки на управляющий аппарат и значительное уменьшение количества согласований).

- Разработаны одинаковые требования для всех служб (единое понимание требований к договорным документам, уменьшение числа ошибок исполнителей).

- Реализован сквозной принцип анализа документации за счет создания общей группы специалистов разных служб.

- Использованы новые шаблоны договоров.

- Оптимизированы механизмы оформления документации через электронную систему.

- Разработана электронная система отслеживания качества прохождения документов по этапам процесса.

Основным результатом картирования потока создания ценности стало сокращение времени получения договорной документации в 2 раза, в том числе времени согласования в ведомственных службах.

Заключение

В последнее время картирование потока создания ценности (VSM, Value Stream Mapping) стало очень распространенным методом оптимизации работы различных организаций. Это обусловлено его простотой и доступностью, минимальными затратами при накапливающемся во времени полезном эффекте. Имеется много примеров успешной реализации этой базовой методики производственной логистики: предприятия корпорации «Ростех», «Трансмашхолдинга», ОАО «РЖД» и др. В последнее время на федеральном уровне проводится создание системы бережливого производства в медицинских учреждениях. В частности, предлагается проведение картирования потока создания ценности в поликлиниках.

Как видно, весь потенциал рассмотренного метода только начинает раскрываться.

Источник