Определение категории сложности работ по обследованию зданий и обмерным работам

Категория сложности работ по обследованию зданий и обмерным работам зависит от состава проводимых работ. Различают три категории сложности работ:

1-ая категория сложности работ (визуальное обследование) имеет следующий состав:

- изучение проектно-технической и эксплуатационной документации, предоставленной Заказчиком;

- проведение обмерных работ строительных конструкций зданий для определения действительных геометрических размеров и параметров здания;

- проведение фотофиксации выявленных дефектов и повреждений;

- составление технического заключения по результатам визуального обследования с описанием строительных конструкций, перечнем выявленных дефектов и повреждений и с рекомендациями о возможности дальнейшей нормальной эксплуатации в текущем техническом состоянии.

2-ая категория сложности работ (инструментальное обследование зданий) имеет следующий состав:

- изучение и анализ проектно-технической и эксплуатационной документации, предоставленной Заказчиком;

- выполнение обмерных работ при помощи лазерной и механической рулеток. Составление подробных чертежей в электронном составе: поэтажные планы (в том числе подвал и технический этаж) с указанием толщин всех строительных конструкций (включая отделочные слои); план кровли с привязкой оборудования; планы перекрытий с раскладкой несущих балок и плит, указание геометрических размеров сечений несущих конструкций; поперечные и продольные разрезы с нанесением высотных отметок; выполнение обмеров откопанных в ходе обследования шурфов под фундаменты несущих конструкций здания; обмеры фасадов с обозначением всех имеющихся выступов и проемов;

- откопка шурфов под фундаменты несущих конструкций, освидетельствование и обследование конструкций фундаментов. Определение геометрических размеров и глубины заложения подошвы фундамента;

- вскрытие несущих конструкций для определения таких параметров как: состав, армирования и других параметров, необходимых для проведения последующих поверочных расчетов;

- установление конструктивной схемы здания и элементов, обеспечивающих пространственную жесткость и устойчивость всего здания;

- техническое освидетельствование несущих строительных конструкций (внутренние отдельно стоящие опоры – стойки и колонны, перекрытия, балки, наружные и внутренние стены);

- проведение фотофиксации строительных конструкций здания, а также обнаруженных в ходе обследования дефектов и повреждений;

- оценка прочностных свойств материалов (железобетонные, металлические и деревянные конструкции), примененных в конструкциях зданий, путем проведения инструментальных испытаний неразрушающими методами контроля;

- составление подробной карты и ведомости дефектов и повреждений, выявленных в ходе проведения обследования строительных конструкций;

- сбор нагрузок (с учетом существующих и проектируемых конструкций) и проведение поверочных расчетов отдельных наиболее нагруженных несущих конструкций. По результатам проведенных расчетов будет определена несущая способность стоек и колонн, конструкций перекрытий, стен, а также расчет грунтов оснований по деформациям в соответствии с данными материалов инженерно-геологических изысканий, предоставленных Заказчиком;

- разработка рекомендаций по проведению ремонтно-восстановительных работ по устранению обнаруженных в ходе обследования дефектов и повреждений конструкций;

- разработка детального технического заключения о состоянии строительных конструкций здания.

3-я категория сложности работ (детальное инструментальное обследование) имеет следующий состав:

- изучение и анализ проектно-технической и эксплуатационной документации, предоставленной Заказчиком – проект планируемой реконструкции или перепланировки, ранее выполненные обследования, паспорт БТИ и др;

- составление программы работ и согласование ее с Заказчиком;

- выполнение обмерных чертежей с использованием лазерной рулетки и геодезических приборов (при необходимости). Составление электронных чертежей согласно нормативным требованиям: поэтажные планы с указанием привязок и толщин всех строительных конструкций – наружные и внутренние стены, перегородки, лестницы; план кровли со вскрытиями пирога; планы перекрытий с точным расположением конструкций балок и плит, зарисовка вскрытых элементов перекрытий с указанием геометрических размеров, армирования; поперечные и продольные разрезы с детальной проработкой узлов примыканий и сопряжений конструкций между собой, обозначение состава перекрытий, покрытия, наружных и внутренних стен, нанесение вертикальных отметок; выполнение обмеров откопанных в ходе обследования шурфов под фундаменты несущих конструкций; геодезическая съемка фасадов;

- откопка шурфов под фундаменты несущих конструкций, освидетельствование и обследование конструкций фундаментов. Определение геометрических размеров и глубины заложения подошвы фундамента. Отбор проб грунта для лабораторных исследований и определения физико-механических характеристик;

- проведение вскрытий несущих конструкций для определения карбонизации, армирования, толщины защитного слоя и других данных для проведения поверочных расчетов;

- установление конструктивной схемы здания и элементов, обеспечивающих пространственную жесткость и устойчивость всего здания;

- техническое освидетельствование несущих строительных конструкций (внутренние отдельно стоящие опоры – стойки и колонны, перекрытия, балки, наружные и внутренние стены, связи и диафрагмы жесткости);

- проведение фотофиксации строительных конструкций здания, а также обнаруженных в ходе обследования дефектов и повреждений;

- оценка прочностных свойств материалов (железобетонные, металлические и деревянные конструкции), примененных в конструкциях зданий, путем проведения инструментальных испытаний неразрушающими методами контроля;

- отбор образцов из обследуемых конструкций и проведение лабораторных испытаний, определение класс стали металлических конструкций, класса бетона, определение толщины и армирования фундаментной плиты;

- составление подробной карты дефектов и повреждений, выявленных в ходе проведения обследования строительных конструкций. Составление ведомости дефектов, необходимой для проведения капитального ремонта;

- сбор нагрузок (полезные, снеговая, ветровая, проектируемые нагрузки) и проведение поверочных расчетов несущих конструкций. Выполнение расчета пространственной модели здания или конструкции при помощи вычислительных комплексов. По результатам проведенных расчетов будет определена несущая способность стоек и колонн, конструкций перекрытий, стен, а также расчет грунтов оснований по деформациям в соответствии с данными материалов инженерно-геологических изысканий, предоставленных Заказчиком, или материалов полученных в ходе откопки шурфов и отбора проб грунта ;

- разработка рекомендаций по проведению ремонтно-восстановительных работ по устранению обнаруженных в ходе обследования дефектов и повреждений конструкций. Разработка и описание схем усиления отдельных конструкций. Перечень мероприятий перед проведением реконструкции или перепланировки с увеличением нагрузок на существующие конструкции;

- разработка детального технического заключения о состоянии строительных конструкций здания.

Исходя из выбранной категории сложности работ и категории сложности здания определяется стоимость работ по обследованию зданий и сооружений, а также обмерных работ. Следует отметить, что состав работ может меняться по усмотрению Заказчика. Мы готовы выполнить перечень любых из представленных выше видов работ в короткие сроки.

Источник

Категории сложности ремонта, трудоемкость ремонтных работ. Расчет потребности в рабочей силе.

Трудоемкость ремонта или ТО — это затраты труда на один ремонт или ТО конкретной машины или аппарата. Ее выражают в человеко-часах (чел.-ч).

Трудоемкость ремонта измеряется в условных ремонтных единицах и обозначается r. За условную ремонтную единицу принята условная (эталонная) машина, не существующая реально, на капитальный ремонт которой необходимо затратить определенное количество человеко-часов рабочего времени.

Для определения трудоемкости Т конкретной единицы оборудования введено понятие «категория сложности ремонта», обозначаемая R. Величина R является безразмерным коэффициентом, показывающим, во сколько раз трудоемкость ремонта (или ТО) конкретной машины или аппарата больше или меньше трудоемкости одной условной ремонтной единицы. Каждый тип оборудования имеет свою категорию сложности ремонта.

Трудоемкость среднего ремонта оборудования Тс, текущего Тт, осмотра То по отношению к трудоемкости капитального ремонта Тк определяется следующим соотношением:

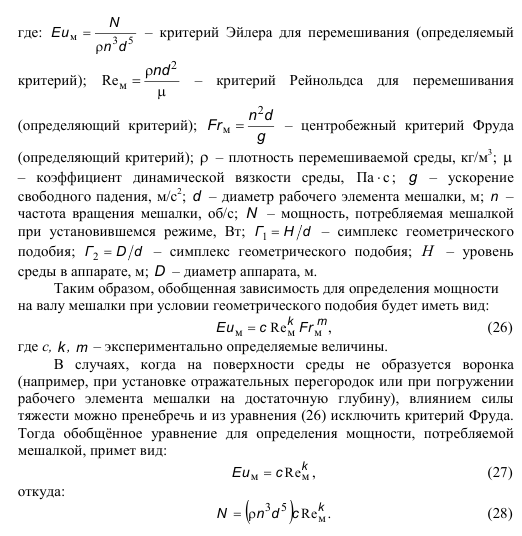

Трудоемкость работ по ремонту и ТО механической части технологического оборудования Тм ч определяют по формуле:

где К — коэффициент, учитывающий вид ремонта машины, чел.-ч;

Rм — категория сложности ремонта механической части данной машины.

Численное значение коэффициента, учитывающего вид ремонта, выраженного в человеко-часах, приведены в табл. 1.1

| Значение коэффициента К (в чел.-ч) при различных видах ремонта | |||

| ТО | М | С | К |

При построении графика ППР, после распределения ремонтов и ТО по месяцам планируемого года под каждым видом работ записывают их плановую трудоемкость, например М2/7.

Общую трудоемкость работ разбивают (механическая часть) на отдельные виды, для чего удобно воспользоваться их процентным соотношением в общем объеме работ условной ремонтной единицы; слесарные 72%, станочные 20%, прочие 8%, итого 100%.

При составлении графика ППР учитывают простой оборудования в ремонте. Простой считается с момента его остановки на ремонт до приемки в эксплуатацию по акту.

Степень сложности ремонта и его ремонтные особенности оцениваются в категориях сложности от первой сложности ремонта до десятой (1R. 10R).

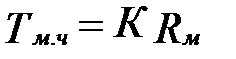

Числовой коэффициент ремонтной сложности для технологического оборудования определяется как отношение времени в человеко-часах (трудоемкость), затраченного на капитальный ремонт машины, к условной ремонтной единице по формуле:

где R — категория сложности ремонта машины;

tкр — время на капитальный ремонт машины, чел.-ч;

r — условная ремонтная единица.

Понятие «условная ремонтная единица» введено наряду с категорией сложности для планирования и учета ремонтных работ, а также для проведения расчетов.

Одна ремонтная единица для всех видов технологического оборудования характеризуется трудоемкостью капитального ремонта в 35 чел.-ч.

Количество или сумму ремонтных единиц для каждой машины (аппарата) указывают в виде коэффициента перед буквой r. Так, 6 ремонтных единиц записываются как 6r.

Суммой ремонтных единиц пользуются при определении числа рабочих, необходимых для межремонтного обслуживания и выполнения работ по плановым ремонтам, при определении потребного количества материалов и планировании затрат на ремонт и др.

Сумму r для машины (аппарата) определяют по формуле:

где Тк — трудоемкость капитального ремонта механической части оборудования;

35 — числовое значение ремонтной единицы для механической части в чел.-ч.

Расчет потребности в рабочей силе

Потребное количество дежурных слесарей для межремонтного обслуживания рассчитывают по цехам и видам оборудования по формуле:

где Чм.о — количество явочных рабочих, потребное для обеспечения межремонтного обслуживания в смену;

SR — сумма ремонтных единиц обслуживаемого оборудования;

D — нормы межремонтного обслуживания в условных ремонтных единицах на одного рабочего в смену (табл. 1.3).

| Оборудование | Нормы межремонтного обслуживания на 1 рабочего в смену в ремонтных единицах |

| Поточно-механизированные линии; автоматические линии и агрегаты; оборудование с категорией сложности ремонта R > 5 | |

| Оборудование с категорией сложности R ≤ 5 |

Потребное количество рабочих для выполнения плановых ремонтов и осмотров определяют на основании годового плана ремонта оборудования по формуле:

где Чр — потребное среднегодовое количество явочных рабочих;

Трк; Трс; Трт; Тро; — нормы трудоемкости на одну ремонтную единицу соответственно для капитального, среднего, текущего ремонта и осмотра, чел.-ч;

SRк; SRс; SRт; SRо; суммарное годовое количество ремонтных единиц соответственно при капитальном, среднем, текущем ремонте и осмотре;

Кн — коэффициент выполнения норм времени предыдущего года (не выше единицы);

Ф — эффективный годовой фонд времени рабочего, ч.

Если коэффициент выполнения норм времени за предыдущий год был выше единицы, то при расчете потребности в рабочих его не принимают во внимание.

Численность рабочих РММ определяют на основании рассчитанной трудоемкости соответствующих операций (слесарных, станочных и др.) ремонтных работ с учетом эффективного (расчетного) годового фонда времени Фэ одного рабочего. Потребное количество основных (производственных) рабочих по профессиям определяют по формулам:

где nсл и nст — количество ремонтных рабочих (слесарей и станочников), человек;

Тсл и Тст — общая трудоемкость работ по капитальному и среднему ремонту соответственно слесарных и станочных операций, чел.-ч;

Фэ — эффективный годовой фонд рабочего времени, т. е. количество часов, отрабатываемых одним рабочим в год, ч.

Затем находят среднеявочную и среднесписочную численность рабочих-станочников, слесарей-ремонтников, сварщиков, электроремонтников, слесарей службы средств измерения и автоматизации и строительных рабочих. Исходя из полученных результатов, а также из практических соображений проектируют штат основных (производственных) рабочих РММ. Штаты рабочих по отделениям РММ и по профессиям ориентировочно можно определить по Временным нормам проектирования предприятий, а также по количеству основных металлорежущих станков в мастерских. Общее число основных рабочих РММ определяют, суммируя число рабочих, занятых в отделениях мастерских.

Остальные категории работников РММ принимают в процентном отношении к количеству основных рабочих: инженерно-технические работники (начальник РММ, механик РММ, заведующий лабораторией средств измерения и автоматизации, нормировщик) — 10. 14%; вспомогательные рабочие (кладовщик, инструментальщик, разнорабочий) — 5. 6%; подсобные и транспортные рабочие — 12. 16%; младший обслуживающий персонал (уборщица, курьер и др.) — 8% Меньший предел приведен для небольших РММ, больший — для более крупных мастерских. Весь штат РММ находят, складывая число основных ремонтных рабочих, ИТР, вспомогательных, подсобных и транспортных рабочих и младшего обслуживающего персонала.

Билет № 15

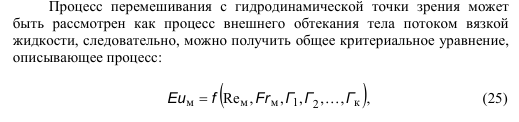

Физическая сущность процесса перемешивания. Определение расхода мощности при перемешивании. Основные расчеты. Аппаратурное оформление.

Смешивание или перемешивание – механический процесс равномерного распределения отдельных компонентов во всем объеме смеси под действием внешних сил. Применяется в пищевой промышленности для приготовления эмульсий, суспензий и получения гомогенных систем (растворов).

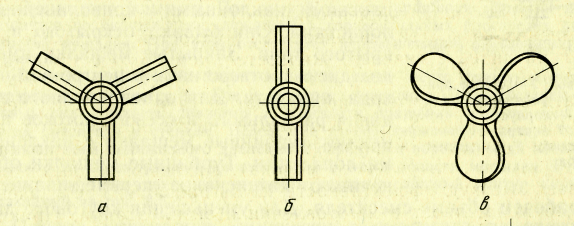

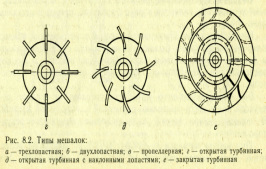

Различают два основных способа перемешивания в жидких средах: механический(во вращающемся резервуаре смесителя, с помощью мешалок различных конструкций (лопасти, винты, ножи, шнеки и др.)) и пневматический (сжатым воздухом, паром или инертным газом). Кроме того, применяют перемешивание в трубопроводах и перемешивание с помощью сопел и насосов, ультразвуком или гидродинамическим эффектом и др.

Перемешивание. Способы перемешивания. Типы мешалок.

Процесс перемешивания применяют для равномерного распределения составных частей в жидких и газовых смесях, а также для ускорения и интенсификации гидромеханич., тепловых, массообменных, химических и биохимич. процессов.

Расчет мощности перемешивания.

Для перемешивания сред очень важно правильно выбрать необходимую скорость вращения лопастей, обеспеч. эффективное перемешивание. При большой окружной скорости резко возрастает расход энергии на перемешивание, неоправданной повышением эффективности процесса. По данным Павлушенко оптимальная частота вращения мешалки, при котор. достигается практически равномерное распределение тв. частиц суспензии находится:

n = c

R= φ

Источник