Планово-предупредительный ремонт (ППР)

Система ППР – это комплекс мероприятий, направленных на предупреждение износа и содержание в работоспособном состоянии оборудования

Сущность системы ППР состоит в том, что после отработки оборудованием определенного времени производятся профилактические осмотры и различные виды плановых ремонтов, периодичность и продолжительность которых зависят от конструктивных и ремонтных особенностей оборудования и условий его эксплуатации.

Система ППР предусматривает также комплекс профилактических мероприятий по содержанию и уходу за оборудованием.

Она исключает возможность работы оборудования в условиях прогрессирующего износа, предусматривает предварительное изготовление деталей и узлов, планирование ремонтных работ и потребности в трудовых и материальных ресурсах.

Положения о планово-предупредительных ремонтах разрабатываются и утверждаются отраслевыми министерствами и ведомствами и являются обязательными для выполнения предприятиями отрасли.

Основное содержание ППР – внутрисменное обслуживание (уход и надзор) и проведение профилактических осмотров оборудования, которое обычно возлагается на дежурный и эксплуатационный персонал, а также выполнение плановых ремонтов оборудования.

Системой ППР предусматриваются также плановые профилактические осмотры оборудования инженерно-техническим персоналом предприятия, которые производятся по утвержденному графику.

Грузоподъемные машины, кроме обычных профилактических осмотров, подлежат также техническому освидетельствованию, проводимому лицом по надзору за этими машинами.

Системой ППР предусматриваются ремонты оборудования 2 х видов: текущие и капитальные.

Текущий ремонт оборудования включает выполнение работ по частичной замене быстроизнашивающихся деталей или узлов, выверке отдельных узлов, очистке, промывке и ревизии механизмов, смене масла в емкостях (картерных) систем смазки, проверке креплении и замене вышедших из строя крепежных деталей.

При капитальном ремонте, как правило, выполняется полная разборка, очистка и промывка ремонтируемого оборудования, ремонт или замена базовых деталей (например, станин); полная замена всех изношенных узлов и деталей; сборка, выверка и регулировка оборудования.

При капитальном ремонте устраняются все дефекты оборудования, выявленные как в процессе эксплуатации, так и при проведении ремонта.

Периодичность остановок оборудования на текущие и капитальные ремонты определяется сроком службы изнашиваемых узлов и деталей, а продолжительность остановок – временем, необходимым для выполнения наиболее трудоемкой работы.

Для выполнения планово-предупредительных ремонтов оборудования составляются графики.

Каждое предприятие обязано составлять по установленной форме годовой и месячный графики ППР.

Система ППР предполагает безаварийную модель эксплуатации и ремонта оборудования, однако в результате изношенности оборудования или аварий проводятся и внеплановые ремонты.

- контроль продолжительности межремонтных периодов работы оборудования,

- регламентирование времени простоя оборудования в ремонте,

- прогнозирование затрат на ремонт оборудования, узлов и механизмов,

- анализ причин поломки оборудования,

- расчет численности ремонтного персонала в зависимости от ремонтосложности оборудования.

Недостатки системы ППР:

- отсутствие удобных инструментов планирования ремонтных работ,

- трудоемкость расчетов трудозатрат,

- трудоемкость учета параметра-индикатора,

- сложность оперативной корректировки планируемых ремонтов.

Источник

Система планово-предупредительного ремонта

Основная задача правильного технического обслуживания подвижного состава заключается в своевременном предотвращении появления неисправностей, обнаружении износов и повреждений оборудования вагонов, устранении всех неисправностей, угрожающих безопасности движения и ухудшающих условия проезда пассажиров.

На метрополитенах действует прогрессивная система планово-предупредительного обслуживания и ремонта. Она предусматривает проведение технического обслуживания (ТО), текущего ремонта (ТР) и капитального ремонта (КР) в строго установленные сроки, несмотря на то, что вагоны могли бы еще нормально работать на линиях.

Техническое обслуживание ТО-1, ТО-2, ТО-3, ТО-4 выполняют для предотвращения неисправностей, а следовательно, для обеспечения бесперебойной работы электропоездов и безопасности движения, а также для поддержания электропоездов в надлежащем санитарно-гигиеническом состоянии.

Техническое обслуживание первого объема ТО-1 производят в пункте технического обслуживания через 8-14 ч работы состава на линии. Время выполнения ТО-1 не менее 7 мин на каждый вагон; например, для семивагонного состава оно составляет 50 мин. При ТО-1 слесари-осмотрщики и локомотивная бригада проверяют состояние ходовых частей вагона, токоприемников, автосцепок, убеждаются в отсутствии повреждений подвагонного оборудования, определяют степень нагрева подшипников колесных пар и тяговых двигателей, выполняют уборку пассажирского салона.

Техническое обслуживание второго объема ТО-2 производят через 3,75±1,0 тыс. км пробега вагона. При ТО-2 необходимо не менее 20 мин на каждый вагон, т.е. для семивагонного состава — 2 ч 20 мин. Дополнительно к объему работ ТО-1 комплексная бригада слесарей-осмотрщиков осматривает электрические аппараты со вскрытием их кожухов, оборудование в кабине машиниста и в пассажирском салоне, проверяет регулировку тормозов.

Техническое обслуживание третьего объема ТО-3 производят, когда вагон пройдет 7,5+2,0 тыс. км после предыдущего ТО-3. Время выполнения ТО-3 не менее 25 мин на вагон. Дополнительно к объему работ ТО-2 слесари-осмотрщики осматривают коллекторы и щетки тяговых двигателей, проверяют некоторые габаритные и регулировочные размеры.

При техническом обслуживании ТО -4 выполняют обточку бандажей колесных пар без выкатки их из-под вагонов с целью поддержания оптимального проката.

Любое техническое обслуживание производят во время планового отстоя состава между утренними и вечерними часами пик, а ТО-1 — также и при ночных отстоях.

Текущий ремонт ТР-1, ГР-2, ТР-3 выполняют для восстановления основных эксплуатационных характеристик, приведения в исправное и работоспособное состояние вагонов электропоездов. При текущем ремонте осуществляют ревизию, ремонт и замену отдельных узлов и деталей, регулировку, испытания, а также частичную модернизацию.

Ремонт ТР-1 производят через (60+10) тыс. км пробега вагона. Время нахождения в ремонте не более 10 ч. Как правило, ТР-1 выполняют во время плановых длительных отстоев, часть работ производят в ночное время. При такой организации ремонта все составы эксплуатационного парка в часы пик выпускаются на линию.

При ТР-1 выполняют все работы, предусмотренные ТО-3; вагоны расцепляют и прокатывают для осмотра поверхности катания колес, зачистки коллекторов тяговых двигателей, осмотра тяговой зубчатой передачи, проверки на слух работы подшипников колесных пар и тяговых двигателей. Открывают, осматривают, зачищают и регулируют все электрические аппараты и пневматические приборы. Ремонт ТР-1 выполняет комплексная бригада сле-сарей-ремонтников на отстойных путях депо.

Ремонт ТР-2 производят через (175+15) тыс. км пробега. Время простоя в нем двое суток. При этом ремонте дополнительно к работам на ТР-1 выполняют проточку коллекторов тяговых двигателей и частичную замену колесных пар, тяговых двигателей и других узлов и деталей, износ которых выше нормы.

Ремонт ТР-3 вагона производят после (350±20) тыс. км его пробега. Время простоя в ремонте трое суток. Выкатывают, полностью разбирают и ремонтируют тележки. Ответственные детали проверяют на магнитном и ультразвуковом дефектоскопах. Все колесные пары и тяговые двигатели отправляют на полное освидетельствование и в заводской ремонт. При необходимости выполняют внутреннюю и наружную окраску вагонов. В этом случае простой вагона может быть увеличен до семи суток.

Ремонт ТР-2 и Т Р — 3 производит специальная бригада слесарей на участке подъемочного ремонта, оборудованного грузоподъемными механизмами. Качество профилактических обслуживание и ремонта контролируют бригады слесарей и мастера, а также машинисты-инструкторы и приемщики подвижного состава.

После выполнения ТР-2 и ТР-3 осуществляют обкатку вагона на деповских путях или на линии (только не в часы пик) в присутствии приемщика и одного-из руководителей депо.

Капитальный ремонт первого (КР-1) и второго (КР-2) объемов

выполняют на заводах по ремонту электроподвижного состава или в депо на специально оборудованных, имеющих необходимую технологическую оснастку ремонтных участках. При этих видах ремонта производят разборку и освидетельствование всех частей оборудования, замену поврежденных деталей новыми, восстановление изношенных. Восстанавливают гальваническое декоративное покрытие внутривагонного оборудования, обивку диванов, покрытия полов, стен и потолка, окрашивают весь вагон.

Между КР-1 установлен пробег 700-900 тыс. км, между КР-2 пробег 2,75-3,75 млн км. Простои вагонов в ремонте КР-1 составляют 15-25 дней, в КР-2 — от 35 до 40 дней.

Схема системы планово-предупредительного ремонта и технических обслуживаний, нормы пробегов вагонов между техническими обслуживаниями и ремонтом приведены на рис. 139.

Д ля метрополитенов характерна неравномерность движения в различное время суток. В часы пик на линии работают почти все составы, в середине дня часть составов заходит в депо для технического обслуживания и ремонта, а также для длительного отстоя в период спада движения. В ночное время большинство составов направляют в депо, а незначительную часть (10 %) — для отстоя на линии в тупиках и на станциях.

Рис. 139. Схема системы технических обслуживаний и ремонтов вагонов

Четкое планирование времени нахождения в отстое и работы на линии подвижного состава позволяет систематически производить осмотры и ремонт вагонов, выполнять влажную и сухую уборку салонов, содержать подвижной состав в технически исправном состоянии, организовывать четкую работу ремонтных бригад в депо и на линейных пунктах технического обслуживания.

Контрольные вопросы 1. Каковы задачи и структура системы ремонта и технического обслуживания подвижного состава метрополитена?

2. Для чего проводят техническое обслуживание? Какие работы и с какой периодичностью выполняют при ТО-1, ТО-2, ТО-3, ТО-4? Каково время простоя вагонов в каждом из них?

3. Для чего проводят текущий ремонт? Каковы периодичность ремонта и время простоя вагонов в нем? Перечислите работы, выполняемые при ТР-1, ТР-2, ТР-3.

4. Каковы периодичность КР-1, КР-2 и время простоя вагонов в них? Перечислите работы, производимые при КР-1 и КР-2.

Электропоезда метрополитена

Электродинамический тормоз электровозов ЧС2 Т и ЧС200

Рассмотрены устройство и работа основного электронного оборудования, применяемого в электродинамическом (реостатном) тормозе системы «Шкода». Применительно к электродинамическому тормозу электровозов ЧС2 Т и его модификации на скоростном электровозе ЧС200

Источник

Принципы системы планово-предупредительного ремонта электровозов

Для поддержания электровозов в работоспособном состоянии и обеспечения надежной и безопасной их эксплуатации необходима система технического обслуживания и ремонта электроподвижного состава (э. п. с.).

На систему технического обслуживания и ремонта электровозов большое влияние оказывают организация их эксплуатации и технология ремонта. Удлинение участков обращения, появление более совершенных электровозов новых серий, применение прогрессивных технологических процессов и соответствующих материалов, внедрение передовых методов труда — все это влечет изменения в системе технического обслуживания и ремонта электровозов.

Основное назначение технического обслуживания и ремонта — уменьшение износа и устранение повреждений электровозов, обеспечение их безотказной эксплуатации. Это весьма сложные и ответственные задачи. Несмотря на усилия, предпринимаемые электровозостроительной промышленностью по повышению надежности и безотказности электровозов, главная роль в этом деле принадлежит ремонтным подразделениям железнодорожного транспорта.

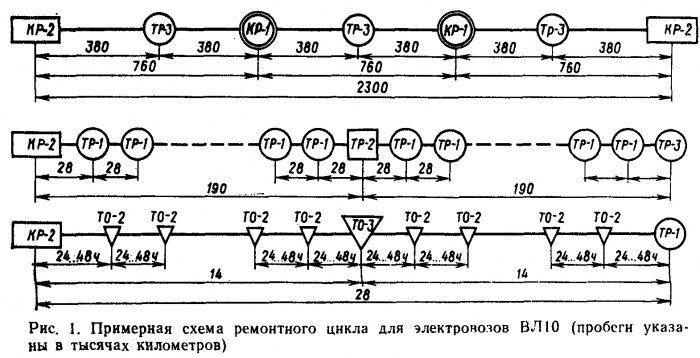

На железных дорогах нашей страны действует утвержденная Министерством путей сообщения система планово-предупредительного ремонта э. п. с. Согласно этой системе техническое обслуживание (ТО-2 и ТО-3) (рис. 1) производят в период между ремонтами через определенный промежуток времени для предупреждения и устранения причин, могущих привести к недопустимому снижению надежности электровозов и нарушению безопасной эксплуатации. Такие же цели преследует техническое обслуживание ТО-1, которое выполняют локомотивные бригады.

При техническом обслуживании устраняют видимые дефекты, смазывают трущиеся части, регулируют тормозную систему, при необходимости закрепляют детали, осматривают тяговые двигатели, электрические машины и аппараты, поддерживают частоту их изолирующих частей и контактных поверхностей.

Текущие ремонты (ТР-1, ТР-2 и ТР-3) выполняют в локомотивных депо. Их цель — поддержание электровозов в технически исправном состоянии, обеспечивающем бесперебойную работу в период между заводскими ремонтами.

При ТР-1 и ТР-2 частично разбирают оборудование электровоза на месте, если неисправность его не может быть определена наружным осмотром, а также приводят к норме зазоры в узлах трения. При ТР-3 снимают тяговые двигатели и вспомогательные машины, выкатывают колесные пары, демонтируют и разбирают другие узлы с целью надежной их проверки и ремонта.

Капитальные ремонты (КР-1 и КР-2) являются главным средством «оздоровления» электровозов и предусматривают восстановление несущих конструкций кузова, сложный ремонт рам тележек, колесных пар и редукторов, тяговых двигателей н вспомогательных машин, электрических аппаратов, кабелей и проводов, восстановление чертежных размеров деталей и т. д. Капитальные ремонты электровозов осуществляют на ремонтных заводах.

Ремонтный цикл включает последовательно повторяемые виды технического обслуживания и ремонта. Порядок их чередования оп-

ределяется структурой ремонтного цикла.

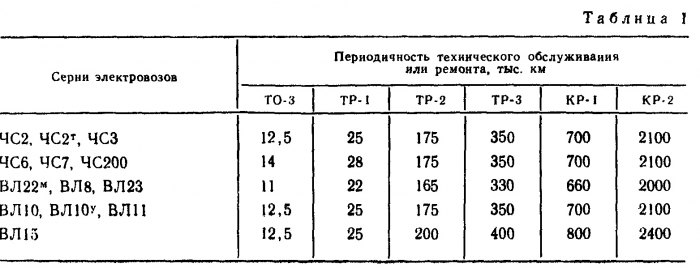

Периодичность ремонта магистральных электровозов, т. е. пробеги между техническими обслуживания-ми и ремонтами, а также нормы простоя электровозов при этом устанавливаются начальниками дорог с учетом конкретных эксплуатационных условий на основе нормативов приказа МПС от 20 июня 1986 г. № 28/Ц (табл. 1).

Этим же приказом для маневровых, передаточных и вывозных электровозов между техническими об-служиваниями и ремонтами установлены следующие временные интервалы: ТО-3 — 30 сут, ТР-1 —

2 мес, ТР-2 — 1,5 года, ТР-3 —

3 года, КР-1 — 6 лет, КР-2 — 12 лет.

Периодичность ремонта, плановый объем работ, выполняемых при техническом обслуживании и ремонте различных видов, могут изменяться в зависимости от условий эксплуатации, качества ремонта и надежности электровозов, поступающих в эксплуатацию, применяемого при ремонте оборудования. МПС, обобщая накопленный на дорогах опыт, на основе соответствующих научных разработок регулярно пересматривает периодичность ремонта электровозов, корректирует правила ремонта и соответствующие нормативные документы.

При текущем и заводском ремонтах различных видов выполняют также работы по модернизации электровозов. Модернизации подвергаются ненадежные, физически и морально устаревшие узлы электровозов, срок службы которых измеряется десятками лет.

Все работы по техническому обслуживанию, ремонту и модернизации электровозов должны выполняться в соответствии с Правилами технической эксплуатации железных дорог Союза ССР (ПТЭ), правилами ремонта электровозов. При техническом обслуживании и ремонте электровозов необходимо руководствоваться приказами и инструкциями МПС, технологическими графиками и картами процессов и строго выполнять требования государственных стандартов, чертежей и технических условий.

Непременным условием высокоэффективного технического обслуживания и ремонта электровозов является наличие развитой ремонтной базы.

Каждое локомотивное депо, в состав которого входят специализированные цехи и отделения, должно иметь такое развитие, чтобы обеспечить техническое обслуживание и текущий ремонт прикрепленного локомотивного парка. Потребность в производственных площадях зависит главным образом от ремонтной программы. В свою очередь годовая ремонтная программа определяется с учетом пробега электровозов.

Если в депо не производят ТР-3, то в нем обычно организуют цех ТР-1 и ТР-2, а также цех ТО-3. К числу специализированных относятся отделения: механическое, кузнечное, заливочное, электрогазосварочное, слесарно-заготовительное, электроаппаратное, по ремонту токоприемников, аккумуляторное, автостопное и др.

Если в депо осуществляют ТР-3, то, кроме перечисленных отделений, в депо организуют электромашинный, колесно-редукторный цехи, пропиточно-сушильное отделение.

ТО-2 обычно выполняют на линейных пунктах, удаленных от основного депо.

Помещения цехов депо должны иметь достаточные размеры, освещение, отопление, вентиляцию. Цехи должны быть оснащены необходимым оборудованием: подъемнотранспортным, металлорежущим, кузнечным, медницко-заливочным, электросварочным, испытательным и др.

Большое внимание уделяется оснащению локомотивных депо поточно-конвейерными линиями, механизированными стойлами, механизированными рабочими местами для выполнения отдельных операций, испытательными стендами, а также различными средствами технической диагностики. Цех ТР-3, например, оснащают мостовыми кранами, электрическими и гидравлическими домкратами, позициями разборки и сборки тележек и колесно-моторных блоков, оборудуют окрасочно-сушильными камерами, моечными машинами, слесарными верстаками, стеллажами и транспортно-накопительными контейнерами. Кроме того, в состав оснастки цеха входят индукционные нагреватели и съемники, гайковерты, измерительные инструменты, различные приспособления.

На смотровых канавах цехов ТР-1 и ТР-2 обычно размещают механизированные стойла со смотровыми площадками на уровнях пола кузова и крыши электровоза и пониженными полами для более удобного осмотра и ремонта экипажной части, домкратами для подъемки кузова и комплектом домкратов для вывешивания колесных пар, тяговых двигателей и других операций.

Механизированные стойла, как правило, оснащают устройствами для сушки обмоток тяговых двигателей, а также продувки аппаратуры и пусковых резисторов.

Цехи текущего ремонта также имеют специализированные станки для обточки колесных пар без выкатки их из-под электровоза, электроподъемники для одиночной смены колесно-моторных блоков. Для заправки смазкой используют гидропульты и прессы.

Благодаря взаимозаменяемости узлов и деталей при ремонте электровозов широко применяют предварительную заготовку деталей и узлов. Чтобы использовать принцип взаимозаменяемости при различном уровне износа отдельных деталей и узлов, устанавливают ремонтные градации, т. е. заранее определенные, следующие друг за другом с фиксированными интервалами размеры, под которые обрабатывают детали при ремонтах по мере их износа. *

Использование принципа взаимозаменяемости и ремонтных градаций позволяет заблаговременно ремонтировать детали, узлы и целые агрегаты, т. е. организовать агрегатный метод ремонта. Для этой цели локомотивные депо должны иметь переходящий технологический запас узлов и агрегатов. Агрегатный метод обеспечивает значительное сокращение простоя электровозов, более равномерную загрузку оборудования, лучшее использование рабочей силы, повышение ритмичности и улучшение качества ремонта. Чтобы в максимальной степени использовать преимущества этого метода, ремонт электровозов выгодно концентрировать в наиболее крупных и технически оснащенных депо. Такая концентрация обеспечивает эффективность механизации и автоматизации технологических процессов, позволяет вести ремонт индустриальными методами, снижать его трудоемкость и себестоимость, повышать производительность труда.

Высокая технико-экономическая эффективность ремонтного производства может быть обеспечена не только путем его концентрации, но н благодаря специализации депо на ремонте электровозов отдельных серий (лучше одной серии).

Существующая организация труда в цехах локомотивных депо базируется на широком использовании бригадной ее формы с исполь-

зованием коэффициента трудового участия (КТУ), предусматривает выполнение ремонта комплексными и специализированными бригадами.

В обязанности работников комплексных бригад входят осмотр деталей, ревизия узлов, замена изношенных деталей, сборка и разборка узлов. В восстановлении изношенных деталей они, как правило, участия не принимают.

Комплексные бригады выполняют почти все работы по техническому обслуживанию и ТР-1, ТР-2 и часть работ по ТР-3, связанных с подъемкой и опусканием кузова, ремонтом тележек, сборкой и разборкой колесно-моторных блоков. Они же осуществляют ревизию и ремонт узлов, не демонтируемых при ТР-3.

Для повышения ответственности ремонтников деповской парк электровозов закрепляют за комплексными бригадами. За безаварийную работу электровозов работники комплексной бригады получают дополнительную оплату.

В отличие от комплексных бригад специализированные бригады выполняют ремонт отдельных приборов, аппаратов и узлов (скоростемеров, автотормозов, автостопов, колесных пар, тяговых двигателей, аккумуляторных батарей и др.) и несут полную ответственность за состояние и работу этого оборудования.

Специализация бригад обеспечивает значительный рост производительности труда и улучшение качества ремонта, так как способствует лучшему использованию рабочего времени, повышению ответственности исполнителей за сроки и качество выполнения работ. По указанным причинам в некоторых депо выполнение работ, связанных с подъемкой и опусканием кузова, ремонтом тележек, разборкой и сборкой колесно-моторных блоков, также возлагают на специализированную бригаду.

Дальнейший рост интенсивности использования технических средств железнодорожного транспорта, повышение массы поездов и скорости их движения предъявляют особые требования к надежности тягового подвижного состава. В последние годы . существенно возросла грузонапряженность многих участков железнодорожной сети, уменьшились интервалы следования поездов. В этих условиях отказ локомотива, как правило, вызывает серьезные нарушения графика движения, ведущие к ухудшению технико-экономических показателей железных дорог. Согласно расчетам Всесоюзного научно-исследовательского института железнодорожного транспорта (ВНИИЖТ) 1 поездо-ч задержки вызывает в среднем по сети потери 270 — 300 руб.

Указанные обстоятельства требуют разработки обоснованных рекомендаций по повышению надежности электровозов и реализации этих рекомендаций при проектировании, постройке и эксплуатации электровозов.

Начиная с момента поступления электровоза в депо, группы и бюро надежности локомотивных депо организуют сбор достоверной информации об его эксплуатации, уделяя особое внимание сведениям об отказах и неисправностях в пути следования. Такая информация является первоисточником для оценки надежности узлов, агрегатов и электровоза в целом.

Накопление информации о надежности электровозов позволяет оценивать и контролировать качество их технического обслуживания и ремонта, определять оптимальную периодичность ремонта, корректировать плановые объемы работ, разрабатывать меры по профилактике отказов, добиваться повышения качества ремонта и совершенствования его технологии.

Надежность электровоза характеризуется показателями безотказности, долговечности, сохранности и ремонтопригодности. Высокая ремонтопригодность электровоза, т. е. приспособленность его к быстрому

обнаружению неисправностей и устранению их причин, позволяет с наименьшими затратами времени, материальных и трудовых ресурсов ликвидировать последствия отказов и восстанавливать работоспособность электровоза.

С проблемой надежности и качества ремонта электровозов тесно связана проблема контроля качества выполняемых работ. Для ее решения широко используются комплексные системы управления качеством труда, предусматривающие количественную оценку качества работ при ремонте электровозов.

На железнодорожном транспорте большое внимание уделяется научной организации труда, которая представляет собой совокупность организационных, технических, санитарно-гигиенических и социальных мероприятий, обеспечивающих накопление и использование эффективных производственных навыков, устранение тяжелого ручного труда, наиболее целесообразное использование рабочего времени, развитие творческих способностей каждого члена коллектива.

Практическое осуществление научной организации труда и производства достигается на основе специально разрабатываемых планов. В локомотивных депо одним из важнейших элементов научной организации труда является сетевое планирование и управление, которое базируется на использовании сетевых графиков. Такие графики представляют собой состоящую из кружков и стрелок сеть с изображением комплекса работ по ремонту электровозов, их логическую последовательность, взаимосвязь и продолжительность. Стрелки обозначают работу, кружки — момент ее завершения. Путь сетевого графика, который требует наибольшей затраты времени для выполнения лежащих на нем работ, называют критическим. Именно он определяет время простоя электровоза в ремонте. Сокращение критического пути является главной задачей организации сетевого графика.

Сетевой график позволил логически увязать друг с другом все производственные операции, создать единый производственный ритм для всех ремонтных подразделений.

•В условиях сетевого планирования особое значение приобретает управление процессом ремонта. Анализ сетевых графиков показал, что для эффективного управления необходимо непрерывное получение информации о ходе производственного процесса. На практике это условие реализуется с помощью диспетчерского управления работой ремонтных цехов. Диспетчер управляет всем комплексом работ, используя сетевой график. Имея двустороннюю связь со всеми цехами, он непрерывно контролирует выполнение графика. Сопоставляя фактическое состояние работ с сетевым графиком, диспетчер выявляет наиболее «узкие» места в производственном цикле. Одним из главных преимуществ сетевого планирования и управления является то, что оно позволяет сосредоточить внимание инженерно-технических работников на наиболее напряженных в данный момент работах.

Эффективной формой организации ремонта является поточное производство, в ходе которого ремонтируемые узлы и детали перемещаются по маршруту, установленному в соответствии с технологической последовательностью операций в заранее рассчитанном ритме.

Поточное производство основано на широком использовании передовой технологии, комплексной механизации, прогрессивных форм организации труда и имеет высокую экономическую эффективность. С ним тесно связаны механизация и автоматизация ремонтных процессов. Примером такой связи служат поточно-конвейерные линии, которые нашли широкое применение при ТР-3. Применение таких линий позволяет повысить производительность труда, увеличить выпуск про

дукции с тех же производственных площадей, улучшить условия труда, снизить себестоимость ремонта.

При ТР-1 и ТР-2 применяют механизированные стойла и рабочие места, оснащенные механизированным инструментом и приспособлениями.

Для проведения ремонта э. п. с. важное значение имеет техническая подготовка производства, включающая в себя конструкторскую и технологическую подготовку производства и направленная на разработку технологического процесса ремонта э. п. с., методов организации производства, труда и управления, проектирование и изготовление инструментов, приборов, оснастки, нестандартного оборудования, разработку норм и нормативов расхода материалов, электроэнергии, затрат труда и т. д.

Фактическая подготовка производства должна базироваться на стандартах Единой системы конструкторской документации (ЕСКД), Единой системы технологической документации (ЕС’ГД) и Единой системы технологической подготовки производства (ЕСТГ1П).

Конструкторская подготовка производства осуществляется в основном на машиностроительных предприятиях. Однако часть ее, а именно организация чертежного хозяйства, имеет большое значение и для локомотивных депо. Это связано с тем, что Правилами технической эксплуатации железных дорог Союза ССР запрещается вносить изменения в конструкцию э. п. с. без соответствующего разрешения Министерства путей сообщения. Подлинники, дубликаты и копии чертежей и другой конструкторской и технологической документации подлежат учету, регистрации и хранению в депо в соответствии с государственным стандартом.

Технологическая подготовка производства, которая тесно связана с конструкторской и является ее продолжением, имеет своей целью обеспечить высокое качество ремонтa электровозов с наименьшими затратами трудовых, материальных и энергетических ресурсов, полное использование оборудования, оснастки и производственных площадей, сокращение простоя электровозов в ремонте.

Технологическая подготовка производства включает в себя работы по: проектированию и внедрению прогрессивной технологии ремонта и изготовления деталей; контролю технологичности чертежей на изготавливаемые и ремонтируемые изделия; изучению причин, степени и характера износа и повреждения ремонтируемых деталей; выбору способа восстановления размеров и свойств изношенных деталей; проектированию, изготовлению и наладке инструментов и приспособлений; разработке норм расхода материальных, энергетических и трудовых ресурсов; проектированию и внедрению эффективных методов и средств технической диагностики и технического контроля.

В соответствии с ЕСТД применяют технологическую документацию различных видов: маршрутную и операционную карты, карту электровозов и схем, технологическую инструкцию.

Вся технологическая документация должна соответствовать Правилам ремонта электроподвижного состава, а также инструкциям по ремонту, испытанию и контролю от. дельных узлов (колесных пар, роликовых подшипников и др.), по производству сварочных работ, магнитной и ультразвуковой дефектоскопии.

Современный уровень развития техники позволяет применять различные технологические варианты производства.

Выбор оптимального из них, т. е. выбор наиболее производительного оборудования и оснастки, должен осуществляться на основе технико-экономического сравнения различных вариантов.

Источник