Что такое плановый ремонт нефтепромыслового оборудования

Система пла ново -предупредительного ремонта нефтепромыслового оборудования

Нельзя считать правильным эксплуатацию машин или механизмов до полного выхода из строя, без своевременных остановок для замены быстроизнашивающихся деталей, необходимой регулировки и ремонта. Эти мероприятия позволяют избежать более крупных затрат по ремонту, связанных с заменой дорогостоящих узлов и деталей.

Для сохранения нормальной работоспособности бурового и нефтепромыслового оборудования применяют систему планово-предупредительного ремонта (ППР), представляющую собой совокупность организационно-технических мероприятий по уходу, надзору и ремонту, проводимых в плановом порядке. Благодаря такой системе заранее планируется остановка машин на ремонт по графику, подготавливаются запасные части, материалы и т. д.

Система планово-предупредительного ремонта технологического оборудования характеризуется следующими основными особенностями.

1. Оборудование ремонтируется в плановом порядке, через определенное число отработанных машино-часов или установленную норму отработки в календарных днях.

2. Определенное число последовательно чередующихся плановых ремонтов соответствующего вида образует периодически повторяющийся ремонтный цикл.

3. Каждый плановый периодический ремонт осуществляется в объеме, восполняющем тот износ оборудования, который явился результатом его эксплуатации в предшествовавший ремонту период; он должен обеспечивать нормальную работу оборудования до следующего очередного планового ремонта, срок которого наступит через определенный, заранее установленный промежуток времени.

4. Между периодическими плановыми ремонтами каждая машина подвергается в плановом порядке техническим осмотрам в процессе которых устраняются мелкие дефекты, производятся регулировка, очистка и смазка механизма, а также определяется номенклатура деталей, которые должны быть подготовлены для замены износившихся деталей.

Системой планово-предупредительного ремонта в зависимости от объема и сложности ремонтных работ предусматривается проведение текущего и капитального ремонтов.

Текущий ремонт — это минимальный по объему плановый ремонт, посредством которого оборудование поддерживается в работоспособном состоянии. Он выполняется непосредственно на месте установки оборудования.

При текущем ремонте проверяется состояние оборудования, заменяются быстроизнашивающиеся детали, меняется при необходимости смазка и устраняются дефекты, не требующие разборки сложных узлов оборудования. Те неисправности оборудования, которые не могут быть устранены силами службы технического обслуживания, устраняются силами выездных ремонтных бригад.

Перечень ремонтных работ при текущем ремонте определяется классификатором ремонта. После ремонта проверяется работа оборудования, регулируются узлы и механизмы.

Капитальный ремонт — наиболее сложный и трудоемкий вид планового ремонта, при котором производятся полная разборка оборудования с последующим ремонтом или заменой всех изношенных узлов или деталей, а также работы, входящие в объем текущего ремонта.

В результате капитального ремонта полностью восстанавливается техническая характеристика оборудования.

Капитальный ремонт, как правило, осуществляется на ремонтных заводах, но при необходимости в виде исключения выполняется силами ремонтных баз или мастерских. Оборудование отправляется в капитальный ремонт в соответствии с графиком ремонта, а также с учетом его технологического состояния.

Внеплановый ремонт — ремонт, вызванный аварией оборудования, или не предусмотренный планом. При надлежащей организации системы планово-предупредительного ремонта внеплановые ремонты, как правило, не должны иметь место.

Для поддержания оборудования в постоянной технической исправности и эксплуатационной готовности, а также с целью предупреждения аварий и поломок должна обеспечиваться система технического обслуживания. Техническое обслуживание включает в себя наблюдение за выполнением правил эксплуатации оборудования, указанных в технических условиях, паспортах на оборудование, и проводится с целью проверки технического состояния оборудования, устранения мелких неисправностей и выявления объема подготовительных работ, подлежащих выполнению при очередном плановом ремонте.

Для эксплуатационного оборудования устанавливают следующие виды технического обслуживания.

1. После завершения монтажа оборудования до начала проведения работ производят проверку всех соединений, внешний осмотр, а также проверку работоспособности оборудования и приборов.

2. При кратковременных остановках, если по количеству отработанных часов оборудование не подлежит более сложному техническому обслуживанию, оборудование осматривают внешне в объеме технического обслуживания, а также устраняют неисправности, замеченные обслуживающим персоналом.

3. Периодические виды технического обслуживания осуществляют через определенное количество отработанных часов. Объемы одноименных периодических видов технического обслуживания равны друг другу, объем же каждого последующего вида обслуживания включает в себя объем предыдущего вида.

При периодических видах технического обслуживания выполняются трудоемкие работы, такие как промывка фильтров, смена смазки, замена шинно-пневматических муфт и т. п.

Межремонтное техническое обслуживание выполняет обслуживающий персонал, а в случае необходимости — дежурный персонал ремонтной службы. Результаты технического обслуживания заносят в специальный журнал.

Правильно организованное техническое обслуживание оборудования значительно сокращает его простои по причине поломок и выходов из строя узлов и деталей в межремонтный период. Межремонтным периодом называется период работы оборудования между двумя любыми очередными плановыми ремонтами.

Ремонтным циклом называется наименьший повторяющийся период работы оборудования, в течение которого выполняются в определенной последовательности установленные виды технического обслуживания и ремонта.

Структура ремонтного цикла представляет собой схему чередования видов ремонта, различающихся по объему работ, проводимых в определенной последовательности через определенные промежутки времени на всем протяжении ремонтного цикла.

По мере эксплуатации и ремонта для каждого оборудования наступает такой момент, когда в результате физического и морального износа его эксплуатация и ремонт становятся невозможными и экономически невыгодными.

Физический износ машины есть результат разрушения различных ее элементов, в связи с чем машина перестает удовлетворять предъявляемым к ней требованиям.

Моральным износом называется уменьшение стоимости действующей техники под влиянием технического прогресса. Различают две формы морального износа:

1. Утрата действующей стоимости по мере того как машины такой же конструкции начинают воспроизводиться дешевле.

2. Обесценивание действующей техники вследствие появления более совершенных конструкций машин.

Период с начала введения машины в эксплуатацию до ее списания, измеряемый в годах календарного времени, называется сроком службы. Срок службы оборудования находится в тесной зависимости от норм амортизационных отчислений.

В основу системы ППР заложена плановость проведения ремонтных работ. Для этого перед началом каждого года на основе ремонтных нормативов па нефтепромысловых предприятиях составляются годовые, квартальные и месячные планы-графики ремонта на каждую единицу оборудования. При составлении планов-графиков необходимо выдерживать установленные системой ППР межремонтные периоды, а также обеспечивать примерно равный объем ремонтных работ по кварталам и месяцам с целью равномерной загрузки ремонтной службы.

Годовые планы-графики ремонта оборудования служат основанием для определения годового объема ремонтных работ, численности ремонтного персонала, потребности в запасных частях, материалах, денежных средствах и технологическом оборудовании, необходимых для выполнения ремонтных работ.

Годовые, квартальные и месячные планы-графики разрабатывает главный механик нефтепромыслового предприятия. Годовые планы капитального ремонта утверждаются руководителем предприятия.

Руководство работами по обеспечению правильного использования и поддержанию в работоспособном состоянии оборудования возлагается на главного механика предприятия. Он возглавляет отдел главного механика и осуществляет техническое и методическое руководство за деятельностью производственных единиц, предприятий и организаций в области хранения, эксплуатации и ремонта оборудования.

Прокатно-ремонтные цеха производят текущий ремонт оборудования; изготовляют и восстанавливают простые запасные части, а также изготовляют простые приспособления и устройства, применяемые при бурении или эксплуатации скважин. Руководит прокатно-ремонтным цехом начальник, который несет полную ответственность за выполнение плана по ремонту оборудования, изготовление запасных частей, качество выполнение работ и технику безопасности. В цехе оборудование ремонтируют бригады и звенья слесарей, возглавляемые квалифицированными слесарями-бригадирами. Техническое обслуживание оборудования и устранение мелких неисправностей в работе производит персонал, эксплуатирующий оборудование.

Капитальный ремонт нефтепромыслового оборудования осуществляют крупные ремонтные цеха БПО УБР и НГДУ, центральные базы производственного обслуживания (ЦБПО) и ремонтно-механические заводы.

Производственная структура ремонтного предприятия определяется составом производственных подразделений — цехов, участков, рабочих мест и вспомогательных служб.

Участок — основная производственная единица ремонтного предприятия, где выполняется определенная часть технологического процесса ремонта; он занимает обособленную производственную площадь предприятия и оснащается специальным оборудованием. Как правило, участок подразделяется на несколько рабочих мест. Различают основные, вспомогательные, обслуживающие и побочные участки ремонтных предприятий.

На основных участках выполняются все основные стадии производственного процесса по ремонту оборудования.

К вспомогательным участкам относятся те, которые создают условия для нормальной работы основных участков, например инструментальные.

К обслуживающим участкам и хозяйствам относятся транспортные н материально-технические склады.

Однотипные, взаимосвязанные участки крупного ремонтного предприятия, требующие единого руководства, объединяют в более крупные подразделения — цеха.

Литература 1, 2 осн .

1. Система планово-предупредительного ремонта

2. Физический износ.

3. Для чего служат годовые план-графики ремонта

4. Что собой представляет производственный участок?

Источник

Текущий и капитальный ремонт нефтепромыслового оборудования

Под ремонтом необходимо понимать комплекс мероприятий по восстановлению исправности (работоспособности) изделий и их составных частей.

Системой ТО и ПР предусматривается выполнение двух видов ремонтов по степени восстановления ресурса:

— текущий ремонт (ТО);

— капитальный ремонт (КР)

ТР осуществляется в процессе и на месте эксплуатации оборудования в целях гарантированного обеспечения работоспособности. Во время ТР производится частичная разборка машин, ремонт отдельных узлов или замена быстроизнашиваемых деталей, сборка и регулировка. Снятые с оборудования неисправные узлы направляются на ремонтную базу или ремонтный цех.

КР это ремонт, выполняемый для восстановления работоспособности и полного (или близко к полному) восстановлению ресурса машины с заменой или ремонтом любых её частей, включая базовые. КР производится в цехах центральных баз производственного обслуживания, на ремонтно-механических заводах. Оборудование поставляется на КР поставляется в соответствии с планом-графиком ремонтов. В зависимости от технологической последовательности выполнения ремонтных работ КР может быть двух видов:

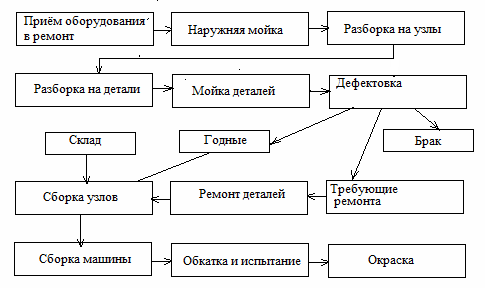

Индивидуальным является ремонт, когда узлы и детали ремонтируемой машины устанавливаются на той же машине и базовая деталь простаивает в ожидании окончания ремонта всех деталей (ремонт называется не обезличенным). Метод используется при ремонте разнотипного оборудования в небольших объёмах. Принципиальная технологическая схема индивидуального ремонта приведена на рис. 5.1.

Рисунок 5.1 – Технологическая схема индивидуального ремонта

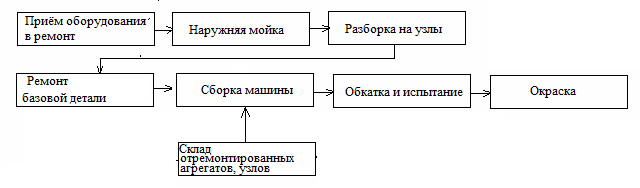

Агрегатным (узловым) является ремонт в процессе которого все детали и агрегаты машины обезличиваются и сборка машины производится сразу же после ремонта базовой детали. Для осуществления агрегатного ремонта на ремонтном предприятии должен быть запас (фонд) отремонтированных узлов и агрегатов. Агрегатный метод позволяет резко сократить простой оборудования в ремонте и внедрить поточный метод проведения всех операций, максимально механизировать и автоматизировать процесс ремонта. Метод целесообразен при ремонте большого количества однотипного оборудования. Принципиальная технологическая схема агрегатного ремонта приведена на рис.6.2.

Рисунок 5.2 – Технологическая схема агрегатного ремонта

5.2 Подъёмные установки и лебёдки

5.2.1 Область применения агрегатов по параметрам и оснащённости.

Aгpeгаты А1-32, А2-32, A4-32 предназначены для производства спуско-подъемных операций при ремонте скважин, не оборудованных вышечными сооружениями, производства тартальных работ, чистки песчаных пробок жeлонкой и возбуждения скважин поршневанием (свабированием) при намотке на барабан лебедки тартального каната диаметром 12-15,5 мм. Вышеперечисленные агрегаты отличаются применяемым шасси автомобилей: А1-32 шасси КрАЗ-255Ы, А2-32 Урал-4320-1912-30, А4-32 КрАЗ-260Г-00000-20 с КОМ 260Д.

Шасси автомобиля ………………………………………….………………Урал-4320-1912-30

Максимальная грузоподъемность, кН(т) ……………………………………………….320(32)

Рабочий ход подъема крюка, м ……………………………………………………………….12

Привод лебедки агрегата ………….…………………. от коробки дополнительного отбора мощности через карданные валы

Коробка передач ……………………………………….…………. пять прямых и одна прямая

Привод ……………………………………………………………. от коробки передач через конический редуктор и зубчатую передачу

Наибольшее натяжение каната, тс ……………………………………………………..……8,5

Тип …………………телескопическая, двухсекционная с открытой передней гранью

Количество оттяжек, шт

Установка УПА-60 предназначена для: разбуривания цементной пробки в трубах диаметром 5-6 дюймов и связанных с этим процессом операций (спуска и подъема бурильных труб, промывки скважин и т. д); установки эксплуатационного оборудования на устье скважины, проведения ремонтных работ и работ по ликвидации аварий, проведения буровых работ. Установка УПА-60 предназначена для работы в условиях умеренного и холодного макроклиматических районов по ГОСТ 16350-80. Климатическое исполнение «У» при температуре окружающего воздуха от -45С до +40’С. Все механизмы установки, за исключением промывочного насоса, монтируются на шасси автомобиля КрАЗ 65101 комплекта 0000100 далее крАЗ) Агрегат УПА-60 изготовлен в соответствии с Правила ми безопасности в нефтяной и газовой промышленности РД 08-200-98.

Шасси автомобиля …………………………………………Автомобиль КрАЗ-65101-0000100

Максимальная грузоподъемность, кН(т) ……………………………………………….600(60)

Рабочий ход подъема крюка, м ……………………………………………………………….12

Привод механизмов ………….……………. тяговый двигатель автомобиля КрАЗ-ЯМ3-238

Длина свечи поднимаемой колонны труб, м…………………………………………………16

Нагрузка на крюке максимальная, кН ……………………………………………………….2,5

Идеальная подача насоса, м 3 …………………………………………………………………..71

Максимальное давление насоса, МПа ………………………………………………………..17

Источник