- Предиктивные технологии один из элементов цифровизации производства

- Всё, что нужно знать о предиктивном обслуживании оборудования

- Прогнозирование ремонтов оборудования

- Частые вопросы

- Какой экономический эффект можно получить благодаря диагностике отказов оборудования и предупреждению его поломок?

- Какие данные нужны для решения задачи прогнозирования технического обслуживания и ремонтов?

- Какие подходы к реализации прогнозирования поломок оборудования существуют?

- Чем данное решение по предиктивным ремонтам оборудования отличается от систем мониторинга состояния оборудования?

- Каким образом это решение по прогнозированию техобслуживания влияет на процесс планирования ремонтов оборудования?

- Какие трудности могут возникнуть при реализации системы превентивной диагностики оборудования?

Предиктивные технологии один из элементов цифровизации производства

В индустриальном секторе России запускают пилотные проекты по предиктивному обслуживанию. Первые модели уже работают на металлургических заводах и энергоблоках генерирующих компаний, по итогам 2017 года объем рынка оценивается в 100 млн долларов США.

За счет PdM промышленники намерены сократить сроки простоя оборудования и повысить эффективность своих мощностей. Предиктивные технологии являются одним из элементов цифровизации производства. Какие компании разрабатывают предиктивные технологии? Какие барьеры мешают рынку стремительно развиваться?

Оптимизация ошибок

В промышленности набирает популярность новый цифровой сервис «предиктивное обслуживание» (predictive maintenance, PdM). Услуга внедряется для сбора и анализа информации о состоянии оборудования, для прогнозирования сроков ремонтных работ и предотвращения сбоев производства.

В отличие от традиционного профилактического обслуживания, прогнозирование строится за счет массивов данных, цифровых моделей, а не благодаря усредненной статистике. В числе основных компонентов PdM — сбор и обработка текущей информации, раннее обнаружение неисправностей и ошибок, оптимизация ресурсов.

По данным Markets and Markets, мировой рынок предиктивного обслуживания в 2020 году достигнет 1,9 млрд долларов США (против 582 млн в 2015 году). Ключевые игроки в мире — General Electric, Siemens, ABB, Emerson, IBM, SAS, Schneider Electric и другие.

Прогноз для индустрии

В России предиктивная аналитика пока что на стартовых позициях: по экспертным оценкам, рынок по итогам 2017-го года составил 100 млн долларов США, через год показатель может вырасти до 200 млн. В последнее время индустриальный сектор все активнее применяет PdM.

По словам директора направления интеллектуальных приложений компании «Цифра» (входит в ГК «Ренова») Константина Горбача, задачи предиктивного техобслуживания актуальны для клиентов, использующих сложное и дорогое оборудование. Это отрасли, где выход из строя элемента влечет существенные потери и угрожает безопасности: ТЭК, металлургия, нефтехимия, транспорт. Раннее выявление неполадок позволяет предотвращать аварии и сокращать затраты.

« Система удаленного мониторинга и прогностики повышает прозрачность эксплуатации оборудования для менеджмента »,— уточнил технический директор системы прогностики состояния оборудования «ПРАНА» АО «РОТЕК» Максим Липатов.

Стоимость внедрения PdM на предприятиях формируется по-разному: затраты на пилотные проекты могут составить сумму в несколько миллионов рублей, промышленное внедрение — от несколько сотен миллионов.

« За последние два года интерес к прогнозной аналитике в России вырос. На нашем рынке основные игроки — это «РОСТЕК» с системой «ПРАНА», Datadvance, Сlover Group и компании-интеграторы. В нашей практике были и пилотные проекты за 10 млн рублей, и промышленные внедрения за 1 млн долларов США »,— рассказал гендиректор Datadvance Сергей Морозов.

Защита для гигаватта

В 2017 году к PdM подключились энергетические компании. Например, холдинг «Т Плюс» подписал контракт с «РОТЕК» по внедрению системы прогностики «ПРАНА» на 16 энергоблоках. «РОТЕК» подключает к собственному ситуационному центру турбины, котлы-утилизаторы и дожимные компрессоры генерирующей компании. За счет такого решения менеджмент энергетики планируют сократить ремонтные затраты и сроки простоя оборудования, находить конструктивные дефекты оборудования заблаговременно.

« Десять электростанций компании будут защищены от технологических рисков. Это важнейший шаг на пути к масштабной цифровизации энергетики: общая мощность подключаемого к системе «ПРАНА» оборудования превысит 3 ГВт »,— пояснил председатель совета директоров «РОТЕК» Михаил Лифшиц.

Технологию также начинают использовать металлургические группы. В золотодобывающей компании Nordgold с помощью PdM налажена система ремонта. Впрочем, некоторые практики требуют инвестиций и расходов на их поддержание в дальнейшем, отмечает менеджер по организации обслуживания горной техники компании Александр Брежнев.

Сервис стали применять на предприятии ПАО «Северсталь»— Череповецком металлургическом комбинате. На производстве запущена в работу PdM, чтобы сократить количество простоев на стане горячей прокатки 2000.

« Предиктивная модель выявляет вероятность перегрева подшипника шестеренных клетей — одну из наиболее частых и ресурсозатратных причин остановки агрегата. Это первая модель в области предиктивных ремонтов, внедренная на производстве ЧерМК в рамках реализации цифровой стратегии компании », — отмечают в пресс-службе «Северстали».

Специалисты компании разработали цифровую модель, чтобы получать данные с датчиков температуры и формировать прогноз. В случае отклонения показателей, полученных со стана, от нормы оператор получает соответствующее оповещение. Это позволяет предотвратить незапланированную остановку стана.

« Мы ожидаем, что благодаря расчетам предиктивной модели количество простоев сократится на 80%. В наших планах внедрить похожие модели для других видов отказов на стане-2000, а также на других агрегатах »,— комментирует директор по ремонтам дивизиона «Северсталь Российская сталь» Сергей Добродей.

Экономический эффект

По оценкам экспертов, PdM-сервис сейчас находится только в стадии становления в регионах РФ, заказчики пока что не осознали потенциал направления.

« Экономический эффект от внедрения предиктивного обслуживания может составить сотни миллионов рублей, если брать в расчет Газпром и РЖД »,— подсчитал директор по консалтингу компании Datalytica Алексей Шовкун.

На сегодняшний момент, отмечают разработчики, несколько барьеров мешают широко распространяться технологиям. Так, большая часть оборудования на производствах не оснащена датчиками для передачи информации, на предприятиях нет систем сбора данных и онлайн-мониторинга. К тому же на заводах часто ведут недостоверно журналы о дефектах и ремонтах. Неготовность персонала к IT-решениям и недоверие к новой концепции обслуживания сдерживают внедрение PdM-систем на промпредприятиях России.

Статьи, которые Вам могут быть интересны:

Россия открывает в Крыму медцентры Завод «ЭТЕРНО» Газопровод Турецкий поток Судостроительный комплекс «Звезда»

Источник

Всё, что нужно знать о предиктивном обслуживании оборудования

Одно из ключевых достижений ІТ-сферы в промышленности — сокращение затрат на обслуживание оборудования. Такие технологии, как Predictive Maintenance, уже хорошо зарекомендовали себя во многих сферах и позволяют снизить простои, увеличить продуктивность агрегатов и оптимизировать себестоимость производства. Рассказываем, как работает методология, с чего начать внедрять Predictive Maintenance и какие выгоды от этого получает компания.

Почему лидеры внедряют Predictive Maintenance?

Мастодонты индустрии вроде Toyota и Motorola прописывают диагностику оборудования в бизнес-стратегии, ведь от этих показателей напрямую зависит прибыль компании. К сожалению, в Восточной Европе такие подходы к диагностике и обслуживанию оборудования нередко остаются непонятыми или недооцененными.

На контроль и состояние оборудования тут часто смотрят упрощённо: поломка = затраты на новые детали и запчасти. Шире, поломка — это сокращение объёмов производства, затраты на реорганизацию процессов, оплату труда и срывы плановых поставок. В конечном счёте это ещё и возможный ущерб репутации, финансовые потери от которого предугадать невозможно.

Руководители, которые не видят описанных выше трат, часто практикуют традиционные подходы:

Реактивный — где идёт наработка на отказ; используется, когда оборудование легко заменяется или ремонтируется без ущерба для производства.

Превентивный — аналогичен системе планово-предупредительных ремонтов (ППР); используется для оборудования, стоимость простоя которого некритична, а ремонт не занимает много времени.

На сегодняшний день эти подходы недостаточно эффективны для качественного решения проблем выхода оборудования из строя. Человеческий фактор, проблемы с организацией данных и отсутствие полной картины по предприятию всегда будут источниками стресса, простоев и перерасходов.

Сделать производство эффективным и надёжным можно с помощью подходов Индустрии 4.0. Прогнозное обслуживание (Predictive Maintenance) и удалённый контроль позитивно сказываются на росте компании. Подтверждают это и предполагаемые объёмы рынка продуктов Predictive Maintenance, которые, по прогнозам, увеличатся до $10 млрд до 2022 года (то есть в 7 раз).

В основе технологии Predictive Maintenance лежит методология обслуживания оборудования по принципу надёжности — Reliability-Centered Maintenance (RCM). Правильно внедрённая концепция RCM гарантирует, что системы будут исправно работать в нужных условиях , а поломки будут сведены к минимуму.

Представьте, что у предприятия есть насос, который первое время эксплуатации работает исправно. Со временем его показатели снижаются из-за, к примеру, забивки фильтра. Позже наступает момент, когда насос не качает нужное количество воды, а продуктивность падает до критической точки. Оборудование выходит из строя. Если это происходит в момент работы оборудования с сырьём, последствия становятся ещё более плачевны.

Что в этих случаях предлагают традиционные подходы к обслуживанию оборудования? Периодически заменять насосы, к примеру, по среднему показателю работы узла. Это неплохое решение, но проблема таких подходов в том, что они не учитывают специфику узлов. Некоторые из них могут выйти из строя раньше или позже срока, и применять к ним один шаблон не стоит. В результате предприятие номинально занимается обслуживанием оборудования, а на деле всё ещё теряет в его эффективности.

В основе методологии предиктивного обслуживания лежит другой принцип — регулярная оценка состояния всего оборудования с индивидуальным подходом к каждому типу устройств . Это означает, что сигналом для ремонта становятся не даты средних сроков службы, а падение показателей. Так не только убираются «слепые зоны» производства, но и проводится ремонт оборудования тогда, когда это наиболее выгодно и эффективно. Плановый подход, где «календарные» проверки по сути тушат пожар на ходу, уступает предиктивному, где оборудование обслуживают на основе актуальных данных и точных прогнозов.

Как начать внедрять Predictive Maintenance?

Информация — ядро эффективности предиктивного обслуживания, поэтому начинать следует с обработки данных. Она включает в себя:

- сбор параметров

- мониторинг

- контроль показателей

Следующий шаг — это постройка причинно-следственных связей между изменением параметров и работой оборудования. В результате:

- вырабатывается набор граничных значений, по которым система определяет необходимость ремонта;

- предотвращаются критические поломки;

- создаются условия, при которых устройство работает наиболее эффективно.

Факт: как только показатели падают, алгоритм автоматически уведомляет о необходимости подладки. Все показатели объединены в единую сеть, поэтому руководство всегда будет знать о рисках и возможных неполадках.

Третий этап внедрения Predictive Maintenance — полностью автоматизированный контроль оборудования на предприятии. Система максимально эффективно управляет всеми процессами, в том числе:

- мониторинг показателей;

- оформление заказов;

- создание ремонтных заявок;

- заказ необходимых комплектующих.

Дополнительные преимущества Predictive Maintenance и RCM

Эффективное использование ресурсов предприятия — главный плюс прогнозного обслуживания, но есть и другие преимущества. Первое из них: полноценная картина показателей производства. Системы, такие как SmartEAM, работают с большими данными (Big Data) и, анализируя их, моделируют реалистичные сценарии работы. Например, для прогнозирования неочевидных отказов алгоритмы Machine Learning анализируют показатели прошлой работы, чтобы предотвращать поломку. Человеку это не под силу.

Это позволяет руководителям принимать эффективные решения на основе данных за вчера, за прошедший месяц или год. Планирование финансов и продаж становится более прозрачным, а расчёты — более точными.

Второе преимущество: практически полное исключение человеческого фактора. Система руководит данными, как оркестром, мгновенно принимая нужные решения и избегая ошибок вроде дубликатов, некорректного ввода или случайного редактирования показателей. При этом решения предиктивного обслуживания не обязательно требуют современного оборудования и датчиков. Методология слаженно работает на любом оборудовании.

Подытоживая сказанное, предиктивный подход в своей универсальности показывает хороший ROI (Return On Investments — окупаемость инвестиций) , повышение технической готовности предприятия и убирает критические моменты. Такие системы, как SmartEAM, регулярно улучшают работу алгоритмов платформы, доступны как на ПК, так и на смартфонах или планшетах. Это особенно актуально, учитывая разнородность рабочего оборудования на производствах Восточной Европы.

Команда SmartEAM работает над решениями, которые увеличивают срок службы оборудования, оптимизируют расходы и позволяют принимать решения на основе актуальных и точных данных.

Получите бесплатную консультацию от нашего специалиста, заполнив форму на сайте.

Источник

Прогнозирование ремонтов оборудования

Переход к Индустрии 4.0 позволяет анализировать информацию о производственном оборудовании для мониторинга и прогнозирования его состояния, благодаря чему можно усовершенствовать управление технологическим процессом компании. Текущие системы ТОиР и АСУ ТП не предоставляют информации о влиянии одних параметров процесса на другие и не дают возможность расширить горизонт планирования использования оборудования.

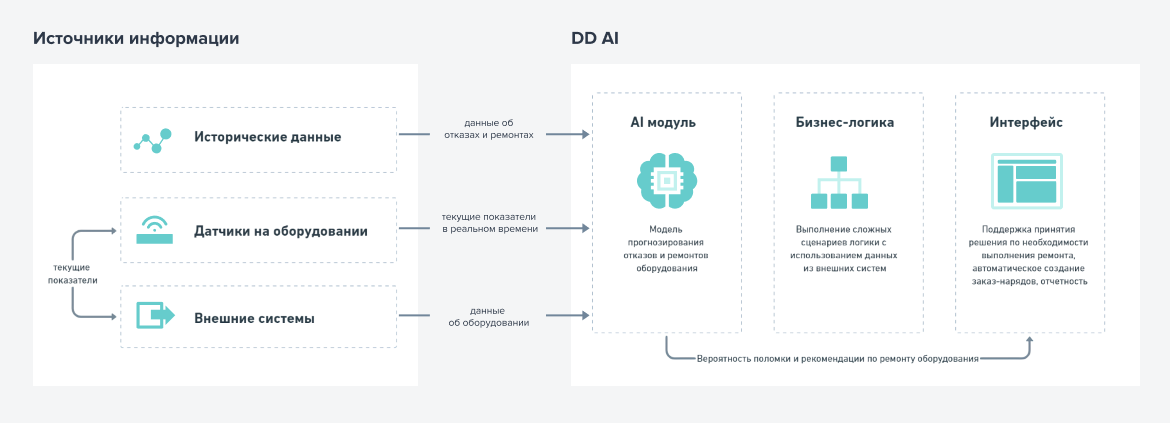

Чтобы закрыть эти проблемы, Digital Design разработала систему предиктивной аналитики, которая прогнозирует вероятность выхода из строя производственного оборудования и необходимость его дополнительного технического обслуживания. В разработанном решении используются методы машинного обучения для осуществления прогнозной диагностики параметров оборудования в режиме реального времени.

Система основана на прогнозной модели машинного обучения, анализирующей данные с датчиков оборудования, выявляющей отклонения значений и выдающей вероятность поломки. В модель включаются исторические данные, собранные с датчиков на оборудовании, в том числе информация о температуре воздуха, влажности и режимах работы оборудования. Затем производится регрессионный анализ параметров для определения взаимосвязей между ними и осуществляется кластеризация оборудования по корреляции между режимами работы и данными с датчиков.

Для определения возможных отказов оборудования используется метод машинного обучения без учителя, сводящийся к выявлению аномалий в данных. Также система прогнозирует вероятность поломки оборудования через определенное время и предоставляет рекомендации по мерам ее предотвращения.

- Сокращает расходы средств и времени на техническое обслуживание;

- Снижает аварийность;

- Улучшает планирование ремонтных работ и служит инструментом для принятия решений при краткосрочном и долгосрочном планировании;

- Повышает готовность оборудования к эксплуатации и обеспечивает непрерывность производственного процесса;

- Снижает финансовые потери благодаря предупреждению поломок и отказов оборудования на ранних стадиях;

- Способствует более точному и гибкому управлению рисками при производстве;

- Позволяет использовать ценность, скрытую в данных, при помощи анализа Big Data.

Частые вопросы

Какой экономический эффект можно получить благодаря диагностике отказов оборудования и предупреждению его поломок?

Решение позволяет предупредить отказ оборудования и остановку производственного процесса, что в значительной мере снижает потери. Модели прогноза поломок оборудования дают возможность заранее узнать о необходимости проведения ремонтных работ и планово приостановить процесс для отладки. Подобное превентивное техническое обслуживание помогает сократить общие эксплуатационные расходы на 15–30% (в зависимости от конкретного производства и качества данных) за счет снижения простоев оборудования.

Какие данные нужны для решения задачи прогнозирования технического обслуживания и ремонтов?

Для создания модели прогнозирования технического обслуживания необходимы входные исторические данные по оборудованию, включая факты дефектовки оборудования, режимы работы, мощность, вибрации, температуру и т.д. При этом также важен их объем, так как качественную модель возможно построить и обучить на достаточном массиве данных. Чем больше данных, желательно собранных за несколько лет, тем лучше будет работать прогнозная модель.

Какие подходы к реализации прогнозирования поломок оборудования существуют?

Прогнозирование сбоев и отказов оборудования может быть решено при помощи технологий искусственного интеллекта 3-мя способами:

- Модели машинного обучения с учителем на основе исторических данных о неисправностях. Для реализации этого подхода необходимо иметь информацию о прошедших выходах оборудования из строя и данные по текущим параметрам, чтобы проанализировать их, найти зависимости и обучить модель на основе исторический данных предсказывать вероятности сбоев в будущем.

- Машинное обучение без учителя. Сигналы, полученные с датчиков оборудования, обрабатываются для определения отклонений в значениях и классификации по типам. Метод выявления аномалий в данных подходит при малом числе поломок оборудования, недостаточности данных или вовсе их отсутствии, так как не нужно иметь обучающее множество. Однако критически важным в этом подходе является разметка типов аномалий с привлечением экспертной оценки.

- Моделирование неисправностей и модели машинного обучения с учителем на основе смоделированных данных. Как и в предыдущем подходе, наличие данных о фактах отказов оборудования здесь не обязательно. Решением служит генерация этих данных путем моделирования, после чего они могут быть использованы для проведения обучения.

Чем данное решение по предиктивным ремонтам оборудования отличается от систем мониторинга состояния оборудования?

Мониторинг состояния оборудования дает представление о текущей ситуации, отображая фактические показатели объекта, причем не всегда в режиме реального времени. Система предиктивных ремонтов, в свою очередь, собирает и анализирует данные для прогнозирования возможных отказов оборудования до их фактического наступления.

Каким образом это решение по прогнозированию техобслуживания влияет на процесс планирования ремонтов оборудования?

Основное изменение в процессе планирования технического обслуживания оборудования состоит в переходе от реактивных действий и неплановых ремонтов к плановым (ППР). Также традиционный подход к планированию технического обслуживания часто учитывает сбои, которые могут и не возникнуть, и включает чрезмерные проверки оборудования.

Какие трудности могут возникнуть при реализации системы превентивной диагностики оборудования?

Основная трудность разработки касается типа оборудования. При резком отказе оборудования крайне сложно построить прогноз, в то время как при плавном деградации можно оценить параметры объекта в динамике и своевременно выдать предсказание выхода из строя.

Другой барьер заключается в полноте и качестве собираемых данных о процессе и фактах сбоев оборудования. На это могут влиять качество датчиков и некорректное их расположение или замеры параметров с ним, а также прерванный поток собираемой информации с оборудования.

Источник