Что такое ремонт базовая шасси

Проверка технического состояния трансмиссии.

Суммарный люфт трансмиссии не должен превышать 70 , главной передачи — 65°, коробки передач — 15°, карданного вала — 6°.

Для автомобилей ЗИЛ -130 свободный ход педали сцепления должен быть 35—50 мм, для ГАЭ -53А — 35—45 мм.

В автомобиле ГАЗ -24 «Волга» свободный ход педали сцепления составляет 40—60 мм, что соответствует свободному ходу наружного конца вилки выключения сцепления 3,5—4 мм. Для регулировки изменяют длину толкателя рабочего цилиндра ввертыванием — вывертыванием штока 12 в головку П. После регулировки надежно затягивают контргайку штока.

Полный ход наружного конца вилки выключения сцепления при нажатии на педаль сцепления до отказа должен быть не менее 17 мм. Меньшая величина полного хода не обеспечивает полного выключения и указывает на наличие воздуха в гидравлическом приводе.

Заполнение системы гидравлического привода тормозной жидкостью и удаление воздуха выполняют в следующем порядке:

— заполняют бачок жидкостью так, чтобы уровень был на 10—15 мм ниже верхней кромки бачка;

— снимают резиновый колпачок и надевают на головку перепускного клапана резиновую трубку;

— опускают второй конец трубки в сосуд емкостью 0,5 л, заполненный тормозной жидкостью на половину;

— резко нажимают 4—5 раз на педаль сцепления; удерживая педаль нажатой, отвертывают на V2—3/4 оборота перечной клапан. Жидкость с пузырьками воздуха будет выходить

— после прекращения перетекания жидкости в сосуд завертывают перепускной клапан до отказа и отпускают педаль; проверяют уровень жидкости в бачке;

— повторяют прокачку системы до прекращения выхода пузырьков воздуха из трубки;

Доливают жидкость в бачок до нормального уровня.

Для регулировки подшипников ступиц передних колес автомобиля ГАЗ — БЗА поднимают домкратом переднюю ось так, чтобы шина це касалась пола. Отвертывают колпак ступицы, расшплинтовывают и отпускают гайку крепления подшипников на V2 оборота, проверяют свободно ли вращается колесо рукой. Затягивают гайку крепления поворачивая колесо (чтобы ролики подшипников заняли правильное положение), а затем отпускают гайку на 3—4 прорези коронки, т. е до совпадения одной из прорезей с отверстием для шплинта в оси

поворотной цапфы. От сильного толчка колесо должно повернуться не менее чем на 6 оборотов без заметного осевого смещения и качки. За-шплинтовывают гайку крепления подшипников и завертывают колпак ступицы.

Для регулировки подшипников ступиц задних колес следует поднять домкратом задний мост, вынуть полуось и, отвернув контргайку, снять стопорную шайбу и отвернуть на V:t— х/2 оборота гайку крепления подшипников. Далее затянуть гайку, провертывая колесо, и отвернуть ее от положения «туго» на Vs оборота. Установить стопорную шайбу так, чтобы штифт на гайке крепления вошел в одну из прорезей шайбы. Завернуть контргайку, проверить регулировку (свободным вращением колеса), вставить и закрепить полуось.

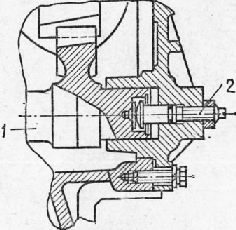

Подшипники передних колес автомобиля ЗИЛ -130 регулируют в такой последовательности: поднимают переднее колесо домкратом, снимают крышку наружного подшипника, отгибают стопорную шайбу (рис. 2), отвертывают контргайку, снимают стопорную шайбу и замочное кольцо, затягивают регулировочную гайку-шайбу до начала торможения ступицы колеса подшипниками.

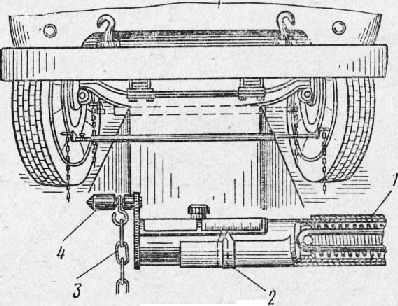

Проверка и регулировка схождения передних колес. Для проверки схождения применяют раздвижную линейку (рис. 3), которую устанавливают между передними колесами так, чтобы упоры касались боковин покрышек, а концы цепочек — пола. Шкалу линейки перемещают до совмещения указателя с нулевым делением. Затем автомобиль перекатывают, чтобы линейка оказалась позади передней оси на том же расстоянии от пола, на кото-была впереди колес.

Чаще всего причиной повышенного свободного хода рулевого колеса являются зазоры в шарнирных соединениях рулевых тяг и ослабленная посадка рулевой сошки на шлицах вала.

Регулировку производят в такой последовательности (для автомобиля ГАЭ -53А):

— ослабляют болты крепления нижней крышки картера и сливают масло;

— снимают крышку и вынимают тонкую бумажную прокладку;

— устанавливают крышку на место и проверяют люфт подшипников. Если люфт не устранен, снимают толстую прокладку, поставив на место тонкую;

— проверяют усилие на ободе колеса при вынутом вале рулевой сошки. Оно не должно превышать 0,3—0,5 кГ; собирают рулевой механизм.

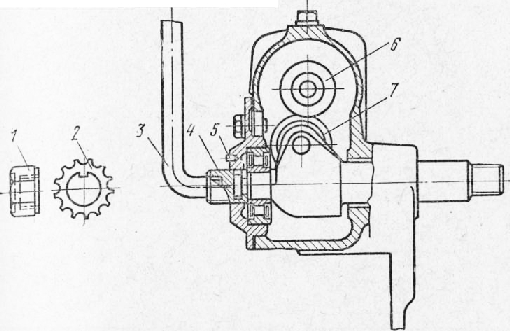

Для регулировки зацепления ролика (рис. 5) с червяком отвертывают колпачковую гайку, снимают стопорную шайбу и вращают торцовым ключом регулировочный винт по часовой стрелке до устранения зазора. При отсоединенной продольной рулевой тяге усилие на ободе рулевого колеса при его повороте должно быть 1,6—2,2 кГ. Далее надевают стопорную шайбу.

У автомобиля ЗИЛ -130 перед регулировкой рулевого управления следует проверить уровень масла в бачке насоса гидравлического усилителя, натяжение ремня привода насоса, убедиться в отсутствии воздуха в системе усилителя, осадков или грязи в бачкеиисоса и течи масла в соединениях шлангов.

Для регулировки осевого зазора вала (рис. 6) рулевой сошки, ослабив контргайку, вращают регулировочный винт (вращением винта по часовой стрелке усилие на ободе рулевого колеса увеличивается). Усилие, замеренное динамометром при переходе рулевого колеса через среднее положение, не должно превышать 2,8 кГ.

Если рулевое колесо повернуть на 2 оборота от среднего положения, то усилие на ободе должно составлять от 0.55 до 1,35 кГ. При повороте рулевого колеса на 3/4—1 оборот от среднего положения усилие не должно превышать 2,3 кГ. Если имеются отклонения от норм, необходима разборка рулевого механизма и регулировка предварительного натяга шариковой гайки и Упорных подшипников винта подшипники затягивают гайкой.

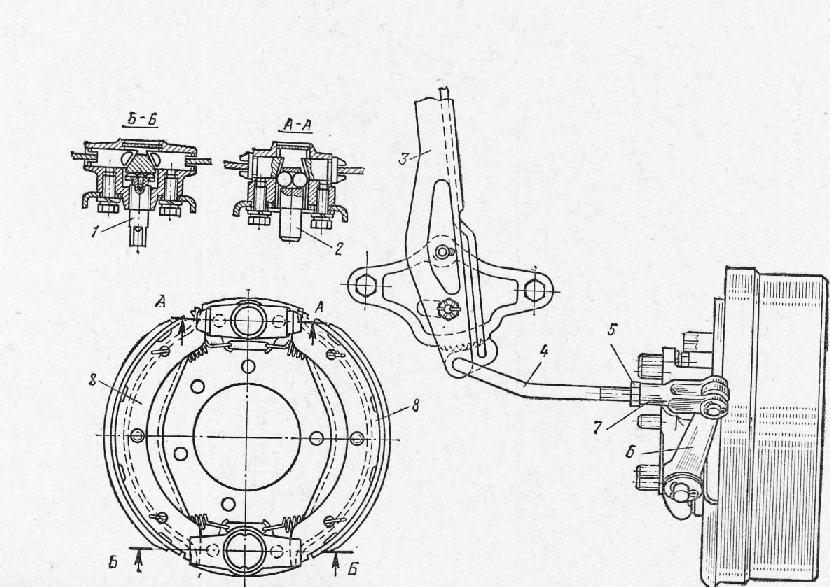

Регулировка ножных тормозов. Различают эксплуатациднную, или текущую, и полную регулировку тормозов При эксплуатационной регулировке сначала полностью устрэдяют зазор между фрикционными накладками колодок и тормозным барабаном, а затем устанавливают зазор, позволяющий колесу свободно! вращаться. Колесные тормозные механизмы регулируют при помощи эксцентриков или червяков.

Для эксплуатационной регулировки ножного тормоза автомобиля ГАЭ -53А необходимо:

— поднять колесо домкратом;

— вращая колесо вперед, постепенно повертывать эксцентрик за головку болта, пока передняя колодка не затормозит: колесо;

— постепенно отпускать эксцентрик, поворачивая колесо рукой, пока оно не станет свободно поворачиваться;

— отрегулировать таким же образом зазоры между задней колодкой и тормозным барабаном;

— отрегулировать тормоза остальных колес.

Полную регулировку тормозов производят после замены наклавдк тормозных колодок или полной разборки тормозного механизма в таком порядке:

— подняв колесо домкратом, отпускают гайки 6 опорных пальцев тормозных колодок и устанавливают пальцы метками внутрь;

— нажимая на педаль тормоза с усилием 12—16 кГ, повертывают опорные пальцы до прижатия концов колодок к тормозному барабану; слегка затягивают ганки опорных пальцев;

— не отпуская педали, повертывают эксцентрики до упора колодок в барабан;

— отпустив педаль тормоза, повертывают эксцентрики в обратном направлении до свободного вращения барабана;

— окончательно затягивают гайки опорных пальцев.

Регулировка гидравлического привода тормозов автомобиля ГАЗ -бЗА состоит в установке правильного зазора между толкателем и поршнем главного тормозного цилиндра. Этот зазор должен быть 1,5—2,5 мм, что соответствует свободному ходу педали тормоза 8—14 мм.

Для регулировки свободного хода педали тормоза отсоединяют тягу, отвертывают контргайку и ввертывают или вывертывают тягу в толкатель.

В автомобиле ЗИЛ -130 ход штоков тормозных камер не должен превышать 35 мм для передних и 40 мм для задних тормозов. При больших ходах штока уменьшают зазор между накладками колодок и тормозными барабанами вращением червяков, расположенных в рычагах, которые соединены со штоками.

Полную регулировку тормозов производят опорными пальцами колодок. Как при частичной, так и при полной регулировке тормозов надо устанавливать наименьший ход штоков: 15 мм для передних и 20 мм для задних тормозных камер.

В целях эффективного торможения рекомендуется для правых певых тормозных камер устанавливать одинаковые ходы Штоков. Колесные тормозные механизмы легковых втомобилей ( ГАЗ -24 «Волга» и др.) имеют устройства, автоматически поддерживающие нормальный зазор между фрикционными накладками тормозных колодок и барабанами. Такое устройство находится внутри колесного тормозного цилиндра и представляет собой разрезное упорное кольцо, вставленное в цилиндр с натягом, вследствие чего для перемещения поршня вдоль оси цилиндра требуется усилие 50—60 кГ.

Соединение упорного кольца с поршнем обеспечивает свободное осевое перемещение поршня в пределах 1,9—2,06 мм. Если фрикционная накладка тормозной колодки имеет износ, то после перемещения поршня в указанных пределах силой давления тормозной жидкости, превышающей 60 кГ, поршень дополнительно переместится вместе с упорным кольцом до прижатия тормозной колодки к барабану. Перемещением упорных колец в новое положение и достигается автоматическая установка необходимого зазора между фрикционными накладками колодок и тормозным барабаном. Необходимость в регулировке, возникает только при замене фрикционных накладок или колодок. Она осуществляется при помощи опорных пальцев колодок.

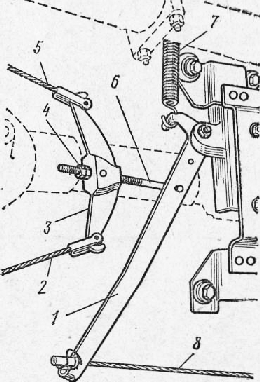

Регулировка стояночного тормоза. Стояночный тормоз автомобиля ГАЭ -53А регулируют винтом, раздвигающим тормозные колодки. Перед регулировкой ставят рычаг коробки передач в нейтральное положение, рычаг тормоза — в крайнее переднее положение, поднимают домкратом одно из задних колес. Затем поворачивают винт так, чтобы тормозной барабан усилием рук не поворачивался. Отпускают винт до свободного вращения барабана.

Если после описанной регулировки торможение будет слабым, регулируют длину тяги вилкой так, чтобы рычаг упирался в разжимный стержень и чтобы были устранены зазоры в соединениях привода тормозов. Далее отвертывают вилку на 1—2 оборота (до совпадения отверстия в вилке с отверстием в рычаге), ставят палец (головкой вверх) и шплинтуют его, затягивая контргайку.

Полное затормаживание должно происходить при перемещении стопорной защелки рычага 3 на 4—6 зубьев сектора.

Полное торможение задних колес должно достигаться при вытянутой рукоятке тормоза на 2/3 полного хода (24 щелчка) при усилии на рукоятке не более 40 кГ.

Удаление воздуха из системы гидравлического привода тормозов. При попадании воздуха в систему гидравлического привода постепенно увеличивается сопротивление движению педали (педаль пружинит). Необходимо устранить причину попадания воздуха (неплотные соединения трубопроводов, повреждение манжет колесных тормозных цилиндров и т. п.) и прокачать систему.

При нажатии на педаль тормоза она не должна опускаться более чем на 1/2 хода, после чего должна ощущаться «жесткость» педали. Если педаль опускается почти до упора в пол кабины, необходимо продолжить прокачку до полного удаления воздуха.

Проверка работы гидровакуумного усилителя. Для проверки необходимо несколько раз нажать на педаль тормоза при неработающем двигателе, чтобы устранить разрежение в системе усилителя; нажать на педаль с усилием 30—50 кГ и пустить двигатель. Если усилитель исправен, то при. этом будет ощущаться перемещение педали к полу и будет слышно шипение воздуха, проходящего через воздушный фильтр усилителя, расположенный в кабине.

Далее, не отпуская педали тормоза, останавливают двигатель. Если гидровакуумный усилитель исправен, то в течение 1—2 мин педаль перемещаться не будет.

Перемещение педали указывает на неплотности в соединениях или запорном клапане усилителя.

Источник

Диагностирование и техническое обслуживание шасси

Общие положения.В соответствии с системой технического обслуживания при определенных его видах выполняют перечень конкретных операций для шасси тракторов и автомобилей.

Ежесменное техническое обслуживание (ЕО) включает проверку на ходу функционирования систем, обеспечивающих безопасность работы мобильной машины: рулевого управления и тормозов, а также определение внешним осмотром отсутствия подтекания масла из картеров агрегатов шасси.

Первое техническое обслуживание (ТО–1) дополнительно к операциям ЕО включает контроль состояния шин колесных машин, крепления колес при необходимости их подтяжку. При ТО–1 также сливают масло, скопившееся в тормозных отсеках заднего моста, и конденсат из воздушных баллонов пневмосистемы. Проверяют уровень масла в картерах агрегатов шасси и при необходимости, доливают до установленного. Смазывают составные части в соответствии с картой смазки для конкретной машины.

Второе техническое обслуживание (ТО–2) складывается из операций ЕО и ТО–1 и дополнительной проверки: технического состояния сцепления дизеля; муфты управления поворотом гусеничных тракторов; осевого зазора рулевого колеса (этот параметр выступает в роли обобщенного диагностического параметра состояния механизма рулевого управления); подшипников шкворней поворотных кулаков, сходимости и развала направляющих колес, от, которых зависят стабильность управления и износ шин; тормозов колесных машин; натяжения гусениц и шплинтовки пальцев.

Обслуживание проводят на основании результатов проверки. Смазывают карданные валы, шарниры рамы, валики разжимных кулаков тормозов колес, подшипник сцепления.

Третье техническое обслуживание (ТО–3) состоит из ресурсного диагностирования агрегатов трансмиссии: коробки передач, главной и конечных передач. На основании диагностирования агрегатов трансмиссии, а также дизеля (основного двигателя) делают заключение о необходимости проведения ТО–3 или же ремонта машины. Во время выполнения ТО–3 дополнительно к операциям ЕО, ТО–1 и ТО–2 контролируют: подшипниковые узлы направляющих колес и опорных катков гусеничных тракторов; подшипники ступиц передних колес; подшипники ведущих зубчатых колес главных передач (без разборки); подшипники конечных передач; зацепление червяк – сектор, сектор – гайка гидроусилителя–; подшипники промежуточной опоры карданной передачи. Необходимо также подтянуть крепления коробки передач, ведущих мостов, фланцев карданных валов.

В конце технического обслуживания проверяют работоспособность всех механизмов шасси в движении.

Диагностирование и обслуживание сцепления. Работоспособность и долговечность коробки передач, карданной передачи, главной и конечной передач в значительной мере зависят от правильного функционирования сцепления.

При износе фрикционных накладок дисков начинается их пробуксовка, что вызывает нагрев рабочих поверхностей, коробление дисков и снижение упругости нажимных пружин. Это сопровождается, как правило, резким включением и неполным выключением сцепления, приводит к ускоренному изнашиванию зубьев шестерен и шлицевых соединений коробки передач и главной передачи.

Пробуксовку сцепления проверяют троганием с места при включенной транспортной передаче, на полном газу и заторможенной машине. При отсутствии пробуксовки двигатель заглохнет.

Неполное выключение сцепления проверяют при работающем дизеле. Для этого нажимают на педаль (рычаг) сцепления до отказа и, выждав несколько секунд, включают передачу. Если она включается со скрежетом, значит, сцепление не выключено полностью.

При обслуживании сцепления замеряют свободный и полный ход педали с помощью масштабной линейки, усилие на рычаге включения в момент трогания машины с места с помощью динамометрического приспособления КИ–16333 и зазор между головками отжимных рычагов и упорным подшипником отводки. Если разница зазоров превышает 0,5 мм, необходимо выровнять положение рычагов относительно подшипника отводки, чтобы разница была не более 0,3 мм.

Свободный ход педали сцепления регулируют изменением длины тяг механизма управления им. Замеряют свободный и полный ход по подушке педали.

Диагностирование и обслуживание коробки передач, главной и конечной передач. Работоспособность агрегатов трансмиссии зависит от состояния зубьев шестерен, подшипников, валов, вилок включения передач и корпусов механизмов. Ускоренное изнашивание деталей происходит под воздействием абразивных частиц, попадающих внутрь корпусов сквозь неисправные уплотнительные устройства.

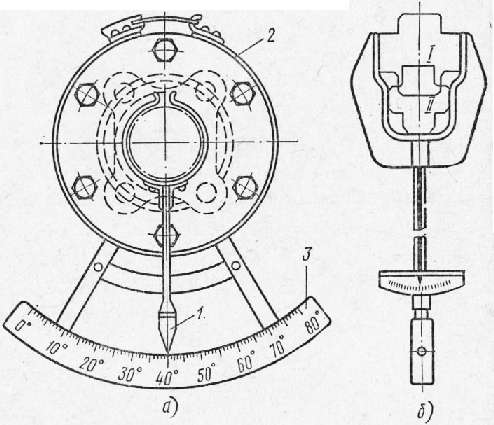

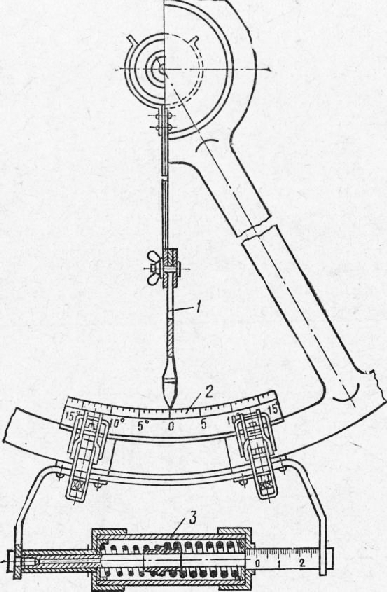

Обобщенный диагностический параметр, трансмиссии – суммарный угловой зазор, который – увеличивается по мере изнашивания шестерен, шлицевых соединений и подшипников. При ТО–3 диагностирование трансмиссии начинают с измерения суммарного углового зазора с помощью угломера КИ–13909. Угломер с магнитным основанием устанавливают на торец полуоси ведущего колеса, а колесо поднимают до отрыва от основания и прокручивают его на каждой передаче.

Превышение допускаемого значения указывает на необходимость более углубленной проверки с целью определения неисправного агрегата.

Механизм переключения. Затрудненное или шумное переключение передач, а также их самовыключение происходят при износе деталей механизма блокировки и неисправностях сцепления. В механизме блокировки изнашиваются поверхности щек вилок переключения, вследствие чего шестерни включаются не полностью. Во время технического обслуживания после регулировки, муфты сцепления регулируют механизм блокировки. Для этого отсоединяют блокировочную тягу механизма, устанавливают блокировочный валик так, чтобы включались передачи, и, регулируя длину тяги, соединяют ее с механизмом блокировки и механизмом управления муфтой.

Коробка передач. В коробках передач с шестернями непостоянного зацепления изнашиваются торцы зубьев переключаемых шестерен. Относительный износ зубьев по длине можно определить с помощью прибора КИ–5454 непосредственно на машине. Признаками этого дефекта могут служить шум шестерен и затрудненное переключение передач, остающиеся после регулировки сцепления и механизма блокировки. В этом случае требуется вскрыть коробку передач и осмотреть состояние шестерен.

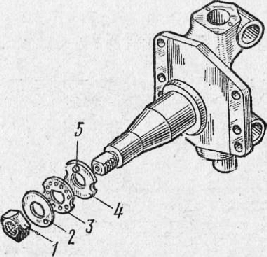

Главная передача. В главной передаче строительных и дорожных машин и автомобилей вследствие износа деталей увеличиваются зазоры в зацеплении конических шестерен и в конических подшипниках. Во время проведения ТО–3 проверяют осевой зазор в подшипниках ведущих шестерен с помощью приспособления КИ–4850 – индикаторного штатива, который закрепляют на раме трактора или корпусе агрегата электромагнитом (рис. 6.36).

Для проверки осевого зазора отсоединяют карданный вал от фланца ведущей шестерни, устанавливают приспособление КИ–4850 и помещают наконечник индикатора ИЧ–10 в торец хвостовика ведущего вала. Передвигая ломиком ведущий вал в осевом направлении, измеряют зазор в подшипниках. Для тракторов Т–150К и МТЗ–82 (передний ведущий мост) этот зазор допускается до 0,3 мм; в случае превышения необходимо регулировать конические подшипники. Для тракторов К–700, К–700А й К–701 осевой зазор допускается до 0,5 мм. Если он превышен, следует заменить конический двухрядный подшипник.

| Рис. 6.36 Приспособление КИ-4850 для проверки зазоров в подшипниках: 1 – шток; 2 – индикатор; 3 – штатив; 4 – стойка; 5 – электромагнит. |

Конечные передач и. Для проверки осевого зазора в подшипниках необходимо поднять колесо трактора до отрыва от опорной поверхности и перемещать его в осевом направлении с помощью ломика. Измерить осевое перемещение можно с помощью приспособления КИ–4850. Оно допускается до 0,3 мм, для тракторов типа К–700 – до 0,5 мм.

Для диагностирования механических передач применяются различные методы. Например, определить общее техническое состояние передачи можно по мощности, затрачиваемой напрокручивание трансмиссии машины. Этот метод в основном применяется для колесных машин и может быть реализован на стендах с беговыми барабанами. Он не трудоемкий, однако, требует использования дорогостоящего оборудования и большой площади для его размещения.

Виброакустический метод позволяет определить как общее техническое состояние трансмиссии, так и состояние ее отдельных элементов: зубчатых колес, подшипников, шлицевых соединений и т. д. Однако он пока широко не применяется ввиду отсутствия серийно выпускаемых средств диагностирования.

По концентрации продуктов износа в смазке определяют износ сопряжений и отдельных деталей механических передач. Зная химический состав материала, из которого изготовлены детали, можно проследить за скоростью их изнашивания, при резком возрастании которой фиксируется начало аварийного износа. Для анализа пробы масла берут на работающей машине либо сразу после ее остановки пока продукты износа находятся во взвешенном состоянии. Наиболее точные результаты дает спектральный анализ проб путем сжигания масла в электрическом разряде. В этом случае по одной пробе масла можно оценить состояние различных деталей, однако отсутствие предельных значений концентрации продуктов износа и высокая стоимость спектрографической установки сдерживают широкое распространение данного метода.

Наибольшее практическое применение получил метод диагностирования механических передач по оценке суммарного углового зазора, для определения которого затормаживают входной или выходной вал передачи, а незаторможенный вал проворачивают, оценивая угол поворота при помощи специального люфтомера, например КИ–4832. Этот прибор, предназначенный для определения угловых зазоров в трансмиссии автомобиля, представляет собой рычажный динамометр, снабженный жидкостным угломером с пределами измерений±90° и ценой деления шкалы 30 мин. При помощи специальных зажимов люфтомер закрепляется на валу, проворачивая который в одну сторону до выбора зазора, устанавливают нулевую отметку шкалы угломера. Полный выбор зазора определяют по резкому увеличению показаний рычажного динамометра. Проворачивая вал в другую сторону, находят суммарный люфт передачи, соединенной с валом.

Для определения суммарного углового зазора в трансмиссии неработающего автомобиля вывешивают ведущий мост и устанавливают на заднюю вилку карданного шарнира люфтомер. Зазор в карданной передаче проверяют при затянутом стояночном тормозе, а при определении углового зазора в коробке передач его отпускают и, поочередно включая все передачи, проворачивают карданный вал. Из полученных значений вычитают угловой зазор в карданной передаче. Для определения зазора в главной передаче шестерни в коробке передач устанавливают в нейтральное положение и затормаживают ведущие колеса. Предельные значения угловых зазоров в трансмиссии грузовых автомобилей составляют: в карданной передаче 5. 6°, в коробке передач 5. 15°, в главной передаче 55. 65°.

При диагностировании трансмиссии тракторов применяется также жидкостный угломер типа КИ–13909 и др., рассчитанный на измерение угла поворота до 9° с точностью до 15 мин. Смонтирован он в пластмассовом корпусе и крепится к валу при помощи магнита.

Для определения суммарного углового зазора в механизмах силовой передачи гусеничного трактора угломер устанавливают на ведущее колесо, освобожденное от звеньев гусеничной цепи. Угловой зазор в бортовой передаче проверяют при включении соответствующего бортового тормоза. Прикладывая к ведущему колесу через динамометрический ключ усилие 100. 120 Н·м, выбирают зазор в бортовой передаче, выставляют «0» на шкале угломера, проворачивают колесо в обратную сторону и определяют зазор. В зависимости от марки трактора предельное значение зазора составляет 2. 4°. Для определения суммарного углового зазора в кинематической цепи всей силовой передачи выключают бортовой тормоз, и поочередно включая все передачи, проворачивают ведущее колесо. Суммарный зазор не должен превышать 7°, а разброс значений при включении разных передач – 30 мин.

Для проверки биения карданного вала применяют приспособление типа КИ–8902А и др., которое состоит из электромагнита и прикрепленного к нему через шарнир и телескопический зажим индикатора перемещений часового типа. Приспособление крепится к раме машины с помощью электромагнита, подключенного к бортсети, напряжением 12 В. При диагностировании вывешивают ведущие колеса неработающей машины и включают нейтральную передачу. Используя шарнир и телескопический зажим приспособления, доводят поводок индикатора до соприкосновения с карданным валом и, провернув его на один оборот, определяют биение, которое для грузовых автомобилей не должно превышать 1,2 мм.

Пробуксовку сцепления проверяют при помощи стробоскопа, в котором момент возникновения вспышек синхронизирован с частотой вращения двигателя. Для двигателей с искровым зажиганием применяется стробоскоп Э–243, а для дизелей – стробоскоп из комплекта К–296. При проверке на карданный вал в месте, доступном для освещения стробоскопом, наносят меловую отметку. Для создания нагрузки на сцепление колесную машину устанавливают на стенд с беговыми барабанами, включают прямую передачу и, стробоскопом освещают вращающийся карданный вал. При отсутствии пробуксовки сцепления меловая отметка будет казаться неподвижной.

Источник