- Ремонт задвижек диаметром: до 100 мм без снятия с места

- Ремонт задвижек

- Подписка на рассылку

- Неисправности задвижек

- Рис. 2

- Ремонт чугунной задвижки

- Течь в соединении корпус-трубопровод или течь из-под крышки

- Течь из сальника по шпинделю

- Неполное перекрытие потока

- Маховик невозможно повернуть штатно (вручную)

- Вращение маховика не приводит к открытию потока

- Ремонт клиновых задвижек

- 13. Ремонт арматуры без вырезки из трубопровода. Организация работ по ремонту трубопроводной арматуры.

Ремонт задвижек диаметром: до 100 мм без снятия с места

ФЕДЕРАЛЬНАЯ ЕДИНИЧНАЯ РАСЦЕНКА ФЕРр 65-18-01

| Наименование | Единица измерения |

| Ремонт задвижек диаметром: до 100 мм без снятия с места | 100 шт. арматуры |

| Состав работ | |

| 01. Полная разборка арматуры. 02. Осмотр и очистка снятой арматуры и отдельных частей. 03. Сборка арматуры с набивкой сальников. 04. Проверка взаимодействия частей в собранном виде. | |

В расценке учтены только прямые затраты работы на период 2000 года (Федеральные цены), которые рассчитаны по нормам ГЭСН выпуска 2009 года. Для дальнейшего применения, к указанной цене применяется коэффициент перехода в текущие цены.

Вы можете перейти на страницу расценки, которая рассчитана на основе нормативов редакции 2014 года с дополнениями 1

| Всего (руб.) | Оплата труда рабочих | Эксплуатация машин | Оплата труда машинистов | Стоимость материалов | Трудозатраты (чел.-ч) |

| 3507,05 | 2612,74 | 0,87 | 0 | 893,44 | 302,4 |

ВСЕГО ПО РАСЦЕНКЕ: 3 507,05 Руб.

Посмотрите данный норматив в редакции 2020 года открыть страницу

Посмотрите ресурсную часть расценки в нормативе ГЭСНр 65-18-01

При использовании в смете, расценка требует индексации для перевода в текущие цены.

Расценка составлена по нормативам ГЭСН-2001 редакции 2009 года в ценах 2000 года.

Источник

Ремонт задвижек

Подписка на рассылку

Такие устройства запорной арматуры, как задвижки, присутствуют в большинстве трубопроводных систем и во многом определяют их надёжную и безопасную эксплуатацию. По этой причине регулярное обслуживание и ремонт задвижек существенно важны для обеспечения эксплуатационной пригодности трубопроводных систем.

Неисправности задвижек

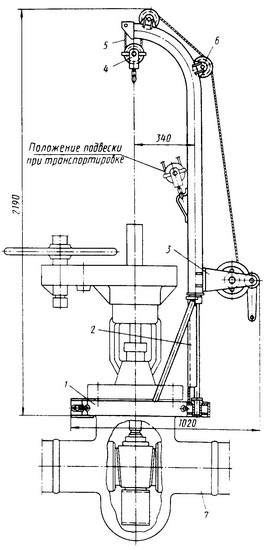

Типовая конструкция задвижек с выдвижным Шпинделем показаны: дисковой на Рис. 1, клиновой на Рис. 2.

Перечислим наиболее часто встречающиеся неисправности задвижек:

1) Течь в соединении корпус-трубопровод или течь из-под крышки;

2) Течь из сальника по шпинделю;

3) Неполное перекрытие потока;

4) Маховик невозможно повернуть штатно (вручную);

5) Вращение саховика не приводит к открытию потока.

Рис. 2

Рис. 2

Ремонт чугунной задвижки

Техническое обслуживание задвижки или её ремонт возможны только при полном отключении трубопровода от тока рабочей жидкости, в котором она установлена. При этом давление внутри этого трубопровода должно быть выравнено с давлением окружающей среды. К проведению таких работ может быть допущен только опытный персонал, имеющий соответствующую квалификацию и допуски. Можно рекомендовать следующую методику проведения технического обслуживания задвижки:

1) Раз в месяц полностью закрывать и открывать задвижку с целью очистки трущихся поверхностей от возможных загрязнений;

2) Обеспечить постоянное наличие смазки на выдвижном шпинделе;

3) Раз в неделю проверять отсутствие течи сальникового уплотнения шпинделя;

4) Не допускать при эксплуатации задвижки промежуточного положения затвора.

Ремонт чугунной задвижки с выдвижным и невыдвижным шпинделем будет несколько отличаться по рекомендациям. Приведём эти рекомендации по каждому виду неисправности, перечисленному выше.

Течь в соединении корпус-трубопровод или течь из-под крышки

Причиной течи могут быть:

1) Ослабление болтов или шпилек соединения фланцев корпуса задвижки с фланцами трубопровода или соединения фланцев крышки и корпуса;

2) Износ уплотняющей прокладки;

3) Коррозионное изъязвление уплотняемой поверхности фланцев.

Для проведения ремонта необходимо разъединить фланцевое соединение. Осмотреть уплотняющую прокладку и при её износе заменить. Если не обнаружено коррозионного изъязвления поверхности фланцев, то установить вновь соединительные болты или шпильки и равномерно затянуть их по периметру фланцев рекомендуемым по технической документации моментом затяжки.

В случае обнаружения коррозионного изъязвления уплотняемой поверхности фланцевнеобходимо принять решение о замене корпуса или крышки, а может, и задвижки в целом.

Течь из сальника по шпинделю

Причиной течи могут быть:

1) Ослабление болтов затяжки фланца сальника;

2) Старение уплотнительного состава с потерей его пластичности;

3) Образование на уплотняемой поверхности шпинделя коррозионного изъязвления или накипи.

Для проведения ремонта необходимо открутить гайки крепления фланца сальника и поднять его вверх по шпинделю. Убедиться в функциональном состоянии набивки сальника. Если она потеряла эластичность, высохла, имеет разрывы, задиры – заменить.

Для задвижек с выдвижным шпинделем необходимо также осмотреть уплотняемую поверхность шпинделя, для чего, возможно, придётся открутить гайки крепления крышки и поднять крышку вверх по шпинделю для обеспечения полного обзора его уплотняемой поверхности. При наличии накипи на уплотняемой поверхности – зачистить до чистого металла без повреждения последнего. При обнаружении коррозионных изъязвлений шпиндель заменить.

После выполнения указанных операций выполнить обратный монтаж отсоединённых и/или заменённых деталей с затягиванием гаек резьбовых соединений рекомендуемыми по технической документации моментами затяжки.

Неполное перекрытие потока

Причиной неполного перекрытия потока могут быть:

1) Накипь на контактирующих поверхностях затвора и корпуса;

2) Механические повреждения контактирующих поверхностей затвора и корпуса в виде царапин или коррозионных изъязвлений;

3) Износ контактирующих поверхностей затвора и корпуса (особенно это касается «обрезиненых» конструкций).

Для проведения ремонта необходимо произвести демонтаж задвижки для извлечения затвора (цельного или составного клина или диска) и провести осмотр контактирующих поверхностей затвора и седла корпуса. После очистки обнаруженной накипи и/или следов ржавчины необходимо оценить износ контактирующих поверхностей и величину механических и/или коррозионных повреждений. В случае возможности ремонта для «необрезиненных» конструкций произвести взаимную притирку контактирующих поверхностей затвора и седла алмазосодержащими пастами. Для повреждённых «обрезиненных» уплотняющих поверхностей лучше всего произвести замену деталей, т.к. их качественный ремонт возможен только в заводских условиях.

После ремонта произвести обратный монтаж задвижки с затягиванием гаек резьбовых соединений рекомендуемыми по технической документации моментами затяжки.

Маховик невозможно повернуть штатно (вручную)

Причиной невозможности проворачивания маховика является, как правило, заклинивание затвора образовавшейся накипью вследствие отсутствия регулярного обслуживания задвижки. Для устранения этой неисправности необходимо открутить гайки крепления крышки и снять её. Извлечь затвор и произвести очистку контактирующих поверхностей затвора и седла корпуса от накипи до чистого металла без повреждения последнего. При необходимости произвести притирку контактирующих поверхностей, как это было описано выше.

После ремонта произвести обратную сборку задвижки с затягиванием гаек резьбовых соединений рекомендуемыми по технической документации моментами затяжки.

Вращение маховика не приводит к открытию потока

1) В задвижках с выдвижным шпинделем:

а) износ или разрушение элементов соединения шпиндель-затвор;

б) срыв или износ резьбы втулки (гайки) ходовой;

в) срез или износ шпонки соединения маховик–втулка (гайка) ходовая.

2) В задвижках с невыдвижным шпинделем – срыв или износ резьбы в ходовой гайке затвора.

Для проведения ремонта задвижки с выдвижным шпинделем сначала необходимо проверить подъём шпинделя при вращении маховика. Если шпиндель выдвигается, то значит соединение шпиндель-затвор изношено или разрушено. Наилучшей рекомендацией в этом случае будет демонтаж задвижки и замена изношенной или разрушенной детали. В случае отсутствия подъёма шпинделя при вращении маховика необходимо снять маховик и убедиться, что шпонка соединения втулка (гайка) ходовая–маховик находится в функциональном состоянии. Если это так, то необходимо произвести дальнейший демонтаж и снять со шпинделя втулку (гайку) ходовую, убедиться в износе или разрушении её резьбы и произвести замену. В случае среза или износа шпонки – шпонку заменить.

Для проведения ремонта задвижки с невыдвижным шпинделем необходимо снять крышку и убедиться, что резьба ходовой гайки затвора изношена или разрушена. Если возможна замена ходовой гайки – заменить, в противном случае заменить весь затвор в целом. После этого, при необходимости, произвести притирку контактирующих поверхностей нового затвора и седла корпуса.

Ремонт клиновых задвижек

Ремонт клиновых задвижек имеет одну особенность. При повторных притирках контактирующих поверхностей клина и седла корпуса происходит «проседание» клина из-за уменьшения контактных габаритов клина и увеличения контактных габаритов седла корпуса. Поэтому такой ремонт можно выполнить лишь несколько раз, после чего «просадка» клина не обеспечивает герметичного запирания потока. В этом случае иногда применяют ремонтную технологию наплавки уплотнительных колец на седло корпуса с последующей расточкой и притиркой совместно с клином.

Испытание задвижек на герметичность необходимо производить после любого ремонта.При ремонтах в «полевых условиях», не связанных с полным демонтажом задвижки и выполнению работ в заводских условиях (притирка, «обрезинивание» уплотняющих поверхностей), перед вводом задвижки в эксплуатацию необходимо произвести несколько процедур:

1) Из задвижки необходимо удалить воздух, для чего ослабить болты обжима сальникаи при появления капель рабочей жидкости из-под сальника вновь зажать болты;

2) Протестировать устройство на герметичность. Для чего при рабочем давлении в системе закрыть задвижку. При этом течи по уплотнениям (сальник, фланцы) не допускаются. Герметичность запирания задвижки необходимо контролировать по манометру, расположенному ниже по потоку после задвижки. Он должен зафиксировать падение давления в трубе после задвижки.При этом протечки через затвор допустимы и должны удовлетворять требованиям ГОСТ 9544—2005 «Арматура трубопроводная запорная. Классы и нормы герметичности».

В случае ремонта задвижки в заводских условиях испытание задвижки на герметичность производится по методикам в соответствие с ГОСТ 53402-2009 «Арматура трубопроводная. Методы испытаний», ГОСТ 33257-2015 «Арматура трубопроводная. Методы контроля и испытаний», ГОСТ 9544—2005 «Арматура трубопроводная запорная. Классыи нормы герметичности», эксплуатационной документацией на задвижку и технической документацией на стенд. Пример такого стенда показан на Рис. 3.

Источник

13. Ремонт арматуры без вырезки из трубопровода. Организация работ по ремонту трубопроводной арматуры.

13. Ремонт арматуры без вырезки из трубопровода. Организация работ по ремонту трубопроводной арматуры. 13. Ремонт арматуры без вырезки из трубопровода. Организация работ по ремонту трубопроводной арматуры.

Для организации ремонта арматуры без вырезки ее из трубопровода необходимо оснастить рабочее место всеми необходимыми приспособлениями, инструментом, материалами и запасными деталями. Кроме того, необходимо обеспечить: свободный доступ к арматуре, напряжение тока для осветительных и силовых цепей и разводки сжатого воздуха и возможность использования подъемно-транспортных средств.

В отличие от рабочего места эксплуатационного персонала рабочее место слесаря-ремонтника не является постоянным. Поэтому последние должны иметь переносные ящики с набором необходимых слесарных и контрольно-измерительных инструментов, а также приспособле¬ния для разборки (сборки) и обработки уплотнительных поверхностей корпусов арматуры. На рабочем месте слесаря-ремонтника должны быть установлены передвижные верстаки.

Для подъема и перемещения тяжелых деталей арматуры можно применять: кран-тележки, переносные краны для ремонта задвижек (рис. 22), ручные тали и т.д.

Во многих местах тепловых электрических станций невозможно применить стационарные средства механизации для такелажных работ из-за большой насыщенности трубо-проводами. В связи с этим на электростанциях применяются специальные сборные моно-рельсы. Монорельс выполняют по принципу инвентарных лесов с двутавром, на который подвешивается грузоподъемный механизм. Такой монорельс можно проложить в любом направлении, использовать для ремонта крупной арматуры, расположенной в труднодоступном месте.

На ряде электростанций для механизации такелажных работ при ремонте арматуры применяются гидроподъемники.

Для ускорения ремонта необходимо иметь комплект запасных деталей, которые нужно проверить и подготовить к началу ремонта, а также приспособления, измерительный и вспомогательный инструменты, притирочные и набивочные материалы.

До начала работы слесарь-ремонтник арматуры должен ознакомиться с заданием, рабочим нарядом, технологическим процессом и чертежами. При выполнении работ он должен следить за тем, чтобы детали и необходимые материалы находились на отведенных для них местах. При разборке арматуры детали следует укладывать в ящики, предварительно рассортировав их по назначению и размерам.

Как показывает опыт, при ремонте арматуры на месте установки следует руководствоваться следующими положениями:

1) на месте установки можно производить восстановление уплотнительной поверхности корпуса арматуры шлифовкой и замену изношенных деталей новыми (шпинделей, штоков, тарелок, шиберов, втулок резьбовых, колец сальника, грун-дбукс, поршневых колец, шпилек, шарнирных болтов, гаек, сальниковой набивки);

2) ремонт уплотнительных поверхностей в корпусах арматуры производится на месте установки обычно в тех случаях, когда вырезать арматуру из трубопровода для отправки ее в мастерскую не целесообразно.

Ответственной и трудоемкой операцией при ремонте арматуры является сборка. Необходимо, чтобы при сборке были выдержаны все допуски и посадки, что обеспечит лег-кость хода (подвижность) деталей арматуры без приложения дополнительных усилий.

При ремонте арматуры на месте установки наиболее целесообразно применять приспособлений с пневматическим приводом: сверлильные машинки, гайковерты и т.п. При отсутствии сжатого воздуха можно пользоваться электрическим инструментом.

Для обеспечения высокой производительности труда важно создать для рабочего наибольшие удобства, В зависимости от диаметра условного прохода и типа арматуры должны быть организованы рабочие места для:

1) ремонта арматуры (вентили, клапаны) с Dу 10—20 мм;

2) ремонта арматуры (вентили, клапаны обратные и регулирую¬щие) с Dу 40—60 мм;

3) ремонта арматуры (задвижки, клапаны обратные, регулирующие и дроссельные) с Dу 100 мм и выше;

4) ремонта импульсно-предохранительных устройств.

Чтобы обеспечить все операции по ремонту определенного типа арматуры, начиная от разборки и проверки технического состояния отдельных деталей и кончая сдачей отремонтированной арматуры и проверкой качества ремонта в эксплуатационных условиях, в состав бригады включают рабочих разных специальностей. Организация комплексной бригады, состоящей из 3—4 рабочих разных специальностей, позволяет сократить сроки ремонта, повысить качество работы и производительность труда.

Ремонт одной единицы арматуры с Dу 10—20 мм на месте установки производится слесарем 4-го разряда, а ремонт группы арматуры с Dу 10—20 мм — бригадой в количестве трех человек (слесарь 4-го разряда — 1 чел., слесарь 3-го разряда — 1 чел., слесарь 2-го раз-ряда — 1 чел.). Ремонт одной единицы арматуры с Dу 40—60 мм на месте установки произ-водят два человека (слесарь 4-го разряда — 1 чел. и слесарь 2-го разряда — 1 чел.). Ремонт одной единицы арматуры с Dу 100 мм и выше на месте установки производится бригадой в количестве трех человек (слесарь 5-го разряда — 1 чел., слесарь 3-го разряда — 1 чел., слесарь 2-го разряда — 1 чел.) .

Бригаду возглавляет бригадир, который является старшим рабочим в бригаде. На должность бригадира может быть назначен наиболее квалифицированный рабочий, умею-щий выполнять все поручаемые бригаде работы, кроме ответственных сварочных работ.

Основные операции при ремонте арматуры на месте установки сле¬дующие: разборка; осмотр и дефектация; восстановление уплотнительной поверхности корпуса; восстановление уплотнительной поверхности тарелки (шибера); сборка с заменой изношенных деталей.

Восстановление уплотнительной поверхности тарелки (шибера) производится в мастерской.

Источник

Рис. 2

Рис. 2