Что в себя включает сервисное обслуживание кондиционеров

Здравствуйте, уважаемые посетители сайта Kondicionershik.ru. На этой странице я хочу затронуть довольно популярную тему — сервисное обслуживание кондиционеров. У многих пользователей возникают вопросы о том, что включает в себя сервисное (техническое) обслуживание кондиционеров и как узнать, что вас не обманули и выполнили работу качественно. В настоящее время обслуживанием «сплитов» занимается большое количество людей, но все ли они делают свою работу одинаково качественно?

Когда проводить техническое обслуживание

К сервисному обслуживанию относятся работы, при которых проводится комплексный осмотр системы и капитальная чистка блоков. Не путаем такое обслуживание с чисткой фильтров (которую стараемся выполнять хотя бы 1 раз в месяц самостоятельно).

И даже если вы решили таким образом сэкономить, всё же приглашайте мастера хотя бы через 2-3 года.

Почему я рекомендую проводить техническое обслуживание сплит-системы своевременно

До настоящего времени человечество еще не открыло вечных двигателей, поэтому у любого даже самого совершенного механизма есть свой ресурс – время, когда устройство способно работать, пока износ его деталей не приведет к поломке. В процессе работы сплит-системы внутренний и внешний блоки пропускают через свои радиаторы воздух, содержащий частицы пыли. Эта пыль незаметно оседает на деталях кондиционера. Причем на работу кондиционера эта пыль влияет значительно больше, чем на другие бытовые приборы (телевизоры, холодильники и др.), поскольку оседает она на внутренних его деталях. Когда устройство загрязнено, ему потребуется больше времени работать для достижения нужной температуры. В связи с этим в рабочем состоянии дольше находятся компрессор и моторы вентиляторов, что увеличивает расход электроэнергии и вероятность поломки. А поломки чаще всего случаются в самые жаркие дни, когда цены на ремонт самые высокие (ремонт и без этого обходится дороже обслуживания).

В самых запущенных случаях скопившаяся грязь разрушает ламели (ребра) радиатора, и очистка въевшейся грязи становится не простой задачей.

Таким образом, мы выделили три преимущества своевременной чистки:

- значительно снижается вероятность поломки;

- экономится электроэнергия;

- не придется переплачивать за экстренный вызов мастера.

Какие работы выполняются во время обслуживания

проводится общий визуальный осмотр и контроль работы устройства. Здесь проверяется ВСЁ — от подачи электропитания до работоспособности компрессора. Проверяется, как плавно открываются жалюзи, как вращается вал внутреннего блока и вентилятор внешнего устройства, есть ли посторонние шумы и вибрации от работы системы, нет ли дефектов на корпусе, работает ли пульт, работает ли индикация на кондиционере;

- проверка эффективности охлаждения или обогрева. Проверяется, как холодит устройство и как быстро набирает заданную температуру. Грамотный специалист при внимательном

осмотре устройства выявляет признаки утечки фреона по масляным подтекам на корпусе, обмерзанию кранов или испарителя. По некоторым признакам мастер так же может определить выход из строя деталей (например, пусковых конденсаторов). Если возникают сомнения в эффективности охлаждения, то могут проверяться различные рабочие параметры устройства (это может быть давление фреона на входе в компрессор, температура воздушного потока на входе и выходе внутреннего блока, рабочий ток компрессора и другие показатели). Но все эти проверки необходимо проводить на ЧИСТОМ кондиционере;

- производится разборка и мойка основных деталей внутреннего блока: корпуса, фильтров, дренажного лотка, вала, радиатора. В дренажном лотке скапливается влага и загрязнения, из-за которых распространяются плесень и бактерии. Когда сильно загрязняются фильтры и вал, то движение воздуха через внутренний блок ухудшается. Всё это приводит к повышению нагрузки на компрессор;

- промываются детали внешнего блока. От чистоты радиатора внешнего блока во многом зависит эффективность работы кондиционера в целом. Блок часто забивается пухом как на фото;

- производится промывка дренажного шланга.

Сколько стоит сервисное обслуживание кондиционера

Адекватная стоимость комплексного обслуживания сплит-системы в Центральных регионах страны в 2017 году оценивается примерно в 2000-3000 рублей. В Москве эта цифра колеблется в пределах 2500-4000 рублей. В эту стоимость обычно входят все вышеперечисленные операции. Но если доступ к внешнему блоку будет требовать привлечения автовышки или альпиниста, то это увеличит стоимость услуг. Кроме этого нужно учитывать, что в процессе работы могут обнаружиться различные неисправности (утечка фреона, выход из строя узлов и деталей). Поиск и устранение таких неисправностей не входит в стоимость обслуживания, и за дополнительные работы нужно будет доплатить.

Теперь вы понимаете, какие виды работ выполняются в процессе чистки блоков, и в какую сумму эти услуги обойдутся. Своевременное сервисное обслуживание кондиционера обеспечит не только бесперебойную его работу на долгие годы, но еще сэкономит деньги, электроэнергию и ваше драгоценное здоровье!

Источник

Текущий ремонт кондиционера

Текущий ремонт кондиционера производить только с привлечением квалифицированного персонала, допущенного к монтажу, обслуживанию и ремонту холодильного оборудования. Текущий ремонт производится только внутри помещений (заводских цехов, вагонных депо, ремонтных мастерских и т.п.), располагающих необходимой технологической оснасткой, с использованием инструментов, оборудования и приспособлений общего и специального назначения. Все инструменты и приспособления для работы должны быть промаркированы:

«только для хладагента R134a»;

«только для синтетического эфирного холодильного масла».

Трубы перед пайкой и во время пайки необходимо продувать сухим азотом, с расходом не менее 0,12-0,13 м 3 /с (0,12 л/с). Для пайки рекомендуется использовать серебряные припои с содержанием серебра не ниже 30%.

Если при выполнении текущего ремонта возникает необходимость замены арматуры, установленной в контуре, или устранения негерметичности соединений трубопроводов и арматуры, хладагент рекомендуется перекачать в ресивер. Для этого следует закрыть соленоидный вентиль на выходе из ресивера и включить кондиционер в режиме охлаждения. После заполнения ресивера жидким хладагентом и падения избыточного давления во всасывающем трубопроводе до 0,05 ± 0,02 МПа (0,5 ± 0,2 кгс/см 2 ) компрессор должен отключиться по команде реле низкого давления. После этого необходимо закрыть ручные запорные клапаны на трубопроводах. Оснастка для проведения технического обслуживания и текущего ремонта перечислена в таблице 26.

Оснастка для проведения текущего ремонта

| Наименование оборудования (инструмента) | Основные характеристики, назначение |

| Двухступенчатый вакуумный насос. | Производительность не ниже 50 дм 3 /мин, глубина вакуума не менее 5 Па (0,04 мм. рт. ст.) |

| Заправочная станция | Масса заправляемого хладагента не менее 1000 г (1 кг) |

| Электронные весы | Максимальная взвешиваемая масса до 30 кг, погрешность взвешивания не выше ±10г |

| Манометрический коллектор с комплектом гибких шлангов | — |

| Электронный течеискатель | Чувствительность к утечкам R134a не менее 20 г/год |

| Цифровой термометр со сменными датчиками | Диапазон измерений от минус 50°С до плюс 150°С, (223-423K) погрешность не выше ±0,5°С. |

| Ручной анемометр | Диапазон измерений от 0,2 м/с до 40м/с |

| Паяльный пост (портативная газовая горелка) | Температура пламени не ниже 900°С (1173K) |

| Ампервольтметр (тестер) | Измерение напряжений переменного и постоянного тока |

| Мегомметр | Измерение сопротивления изоляции |

| Токоизмерительные (трансформаторные) клещи | Измерение токов от 1 до 1000 ампер |

| Ключ для стравливания давления (заправочный ключ) | — |

| Набор гаечных ключей и отверток | — |

| Переносной аккумуляторный фонарь | — |

| Припой серебряный | Марка 530 Sn или аналогичный (содержание серебра не ниже 30%) |

| Флюс паяльный | Superflux или аналогичный |

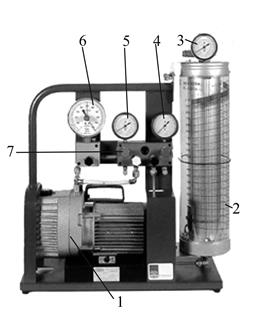

После замены неисправного оборудования или устранения негерметичности те участки холодильного контура, которые в процессе ремонта были открыты для доступа воздуха, перед подачей в них хладагента необходимо отвакуумировать до абсолютного давления не выше 50 Па (0,4 мм. рт.ст.). Общий вид заправочной станции, манометрического коллектора и электронного течеискателя показаны на рисунках 92 – 94 соответственно.

1 – 2-х ступенчатый вакуумный насос; 2 – мерный цилиндр с хладагентом;

3 – манометр-термометр, 4,5 – манометры низкого и высокого давления;

6 – вакуумметр; 7 – запорные вентили

Рисунок 92. Общий вид заправочной стации

|  |

| Рисунок 93. Общий вид манометрического коллектора | 1 – чувствительный элемент с защитным колпачком; 2 – шкала интенсивности течи; 3 – ручка со встроенным наосом Рисунок 94. Общий вид галоидного течеискателя |

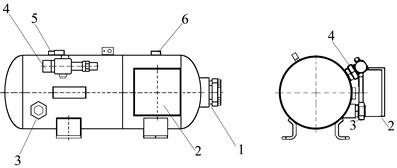

Винтовой герметичный компрессор (см. рисунок 95) в случае выхода из строя ремонту не подлежит и должен быть заменен на новый.Перед заменой вышедшего из строя компрессора необходимо установить и устранить причину отказа компрессора. Перед установкой нового компрессора в холодильный контур кондиционера необходимо убедиться в наличии избыточного давления в его внутренней полости, а также в наличии масла в картере компрессора (не ниже 5% и не выше 95% высоты смотрового стекла картера). Компрессор в состоянии поставки должен быть заправлен азотом до избыточного давления около 0,05-0,1 МПа (0,5-1кгс/см 2 ).

1 – всасывающий патрубок; 2 – клеммная коробка; 3 – смотровое стекло; 4 – нагнетательный патрубок; 5 – штуцер высокого давления; 6 – штуцер низкого давления

Рисунок 95. Общий вид винтового компрессора

Порядок замены компрессора:

1 – перекачать хладагент в резервную установку;

2 – с помощью заправочного ключа или другого инструмента стравить избыточное давление хладагента из контура через ниппельные клапаны на тройниковых штуцерах компрессора;

3 – отсоединить запорные вентили от штуцеров компрессора;

4 – компрессор демонтировать и сдать в ремонт и получить со склада новый компрессор;

5 – открыть запорные вентили компрессора и, при необходимости стравить избыточное давление азота, через ниппельные штуцеры с помощью заправочного ключа или другого инструмента. Демонтировать запорные вентили со штуцеров компрессора:

6 – установить компрессор на кондиционер и закрепить на раме;

7 – штуцера компрессора подключить магистрали кондиционера с запорными вентилями;

8 – вентили должны находиться в открытом положении. Подключить к заправочным штуцерам на тройниках компрессора вакуумный насос, и вакуумировать контур до абсолютного давления не выше 50 Па (0,4 мм рт. ст.). Закрыть вентили компрессора и отсоединить вакуумный насос от штуцеров компрессора;

9 – собрать установку для проверки холодильного контура на герметичность и его заправки хладагентом схема, которой приведена на рисунке 9.10. Заправить контур парами хладагента до абсолютного давления 0,03-0,05 МПа (0,3-0,5 кгс/см 2 ). Закрыть вентиль баллона с хладагентом (см. поз. 28 рисунок 96);

10 – заправить контур азотом до абсолютного давления 0,9-1,1 МПа (9-11 кгс/см 2 ),после чего необходимо закрыть вентиль баллона с азотом (см. поз. 29 рисунок 96);

11 – с помощью течеискателя (общий вид см. на рисунке 94) убедиться в отсутствии утечек в соединениях контура;

12 – отсоединить от манометрического коллектора баллон с азотом и редуктор и медленно сбросить избыточное давление из контура;

13 – с помощью вакуумного насоса вакуумировать контур до абсолютного давления не выше 50 Па (0,4 мм рт. ст.);

14 – закрыть всасывающий и нагнетательные вентили компрессора, затем закрыть вентиль манометрического коллектора;

15 – начать заправку контура хладагентом, желательно в жидкой фазе, для чего необходимо открыть вентиль на баллоне с хладагентом или на заправочной станции;

16 – контроль количества заправленного в контур хладагента производить либо с помощью мерного цилиндра заправочной станции (заправочного цилиндра), либо с помощью весов, на которые перед заправкой должен быть установлен баллон с хладагентом;

17 – при заправке холодильного контура кондиционера непосредственно из баллона с хладагентом наступает момент, когда давление в контуре становится равным давлению в баллоне и перетекание хладагента в контур прекращается. Чтобы в этом случае продолжить процесс заправки, следует баллон с хладагентом слегка подогреть, поместив его в емкость с теплой водой, имеющей температуру не выше 40°С (313K). Для этого заправочные станции оснащены встроенным электронагревателем, с помощью которого можно повышать температуру хладагента в баллоне (заправочном цилиндре) а, следовательно, и его давления;

18 – после того, как требуемое количество хладагента заправлено в контур, заправку приостанавливают, закрывая вентиль баллона (заправочной станции). До окончания пуско-наладочных работ рекомендуется не отсоединять заправочную станцию (баллон с хладагентом) от штуцера манометрического коллектора, поскольку в процессе настройки кондиционера может потребоваться дозаправка или частичный слив хладагента.

Дата добавления: 2015-02-23 ; просмотров: 1911 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

проводится общий визуальный осмотр и контроль работы устройства. Здесь проверяется ВСЁ — от подачи электропитания до работоспособности компрессора. Проверяется, как плавно открываются жалюзи, как вращается вал внутреннего блока и вентилятор внешнего устройства, есть ли посторонние шумы и вибрации от работы системы, нет ли дефектов на корпусе, работает ли пульт, работает ли индикация на кондиционере;

проводится общий визуальный осмотр и контроль работы устройства. Здесь проверяется ВСЁ — от подачи электропитания до работоспособности компрессора. Проверяется, как плавно открываются жалюзи, как вращается вал внутреннего блока и вентилятор внешнего устройства, есть ли посторонние шумы и вибрации от работы системы, нет ли дефектов на корпусе, работает ли пульт, работает ли индикация на кондиционере; осмотре устройства выявляет признаки утечки фреона по масляным подтекам на корпусе, обмерзанию кранов или испарителя. По некоторым признакам мастер так же может определить выход из строя деталей (например, пусковых конденсаторов). Если возникают сомнения в эффективности охлаждения, то могут проверяться различные рабочие параметры устройства (это может быть давление фреона на входе в компрессор, температура воздушного потока на входе и выходе внутреннего блока, рабочий ток компрессора и другие показатели). Но все эти проверки необходимо проводить на ЧИСТОМ кондиционере;

осмотре устройства выявляет признаки утечки фреона по масляным подтекам на корпусе, обмерзанию кранов или испарителя. По некоторым признакам мастер так же может определить выход из строя деталей (например, пусковых конденсаторов). Если возникают сомнения в эффективности охлаждения, то могут проверяться различные рабочие параметры устройства (это может быть давление фреона на входе в компрессор, температура воздушного потока на входе и выходе внутреннего блока, рабочий ток компрессора и другие показатели). Но все эти проверки необходимо проводить на ЧИСТОМ кондиционере;