Что такое ремонт узлов автомобиля

Сломался авто?

Мы все починим!

+7 (961) 014-5673

+7 (915) 732-0659

Звоните!

Эксплуатация транспортного средства не обеспечивает одинаковые сроки службы узлов, из которых оно состоит. Это приводит к периодически возникающей необходимости их ремонта или замены. Ремонтом узлов автомобиля является восстановление работоспособности их самих и машины в целом. При выходе из строя узлов допускается, как их ремонт, так и полная замена.

Конструкциями, где находятся узлы, наиболее быстро выходящие из строя, являются генераторы и стартеры. Диагностику генератора, так же, как и диагностику стартера, рекомендуется проводить регулярно, а не только по мере возникновения проблем. Она наверняка покажет, какие узлы требуют внимания.

В каждом городе имеются компании, осуществляющие автосервис. Если возник вопрос, где в Твери хороший автосервис, то можно порекомендовать компанию «Стартеры&Генераторы», где ремонт и обслуживание агрегатов автомобиля производятся на самом высоком уровне.

Работники автосервиса после осмотра, а иногда и диагностики на специальном оборудовании, сделают заключение, какие узлы подлежат ремонту. При этом следует рассмотреть вопрос и посоветоваться с мастером, что лучше и более выгодно экономически, если речь идет о стартере – произвести ремонт стартера или совершить обмен стартера на восстановленный.

Часто именно второй вариант оказывается более быстрым и дешевым, учитывая при этом, что на него выдается гарантия. После ремонта стартера, являвшегося ранее принадлежностью вашего автомобиля, он приобретает статус восстановленного, и может быть предложен следующему клиенту. Такой вариант удобен также тем, что замена производится прямо в этот же день, что исключает возможность на некоторое время превратиться в пешехода.

Бывает, что требуется замена не стартера, а некоторых его частей:

- замена реле стартера;

- замена шнура стартера;

- замена втулок стартера.

Аналогично можно произвести ремонт генераторов, его замену на восстановленный или замену его некоторых деталей:

- замена натяжного ролика ремня генератора;

- замена ремня генератора или его натяжителя.

Такой частичный ремонт, произведенный опытными мастерами, вполне может быстро решить проблему и восстановить автомобиль в целом. Цены, по которым производятся все работы, являются вполне адекватными. Попытка произвести ремонт самостоятельно может обойтись дороже. Могут также при этом возникнуть новые проблемы.

Источник

Какие есть основные узлы в автомобиле

Ежедневно жители города, даже небольшого, сталкиваются с потоком транспорта. Обыватели, далёкие от самостоятельных поездок на машине, не задумываются об её устройстве.

Им кажется, что автомобили (от легкового до автобуса) сделаны по одному принципу, состоят из сходных модулей. Начиная приобретать первый опыт вождения, человек осознаёт, что все они разные.

Легковой автомобиль

Какие узлы автомобиля может назвать дилетант? Как правило, его фантазия не заходит дальше, чем: кузов, двигатель, колёса, салон. Реальное устройство значительно сложней. Основными блоками являются:

1. Жёсткая (несущая) основа.

2. Двигатель.

3. Трансмиссия.

4. Ходовая система.

5. Электрические узлы.

6. Управление.

Этот короткий список будет выглядеть гораздо внушительней в развёрнутой форме. Рассмотрим назначение его главных составляющих более конкретно.

Несущая основа (конструкция)

Значение узла сложно переоценить. Без него не может существовать автомобиль. Все прочие детали устанавливаются, крепятся на основу, связывающую, объединяющую их. Существует 2 типа конструкций (несущих):

— на основе тяжёлой металлической рамы;

— несущий кузов.

Оба варианта имеют право существовать, являясь одним из основных блоков авто, добавляя ему ряд плюсов или минусов.

Автомашины, изготовленные по рамному принципу способны вынести большие нагрузки. Особенностью таких версий легковых (или грузовых) машин считается многофункциональность их рамы, которую можно применять для различных модификаций автомобилей, оставляя её в неизменном виде. Другое преимущество – простота замены деталей, ремонта.

Кузовная система, предполагает отсутствие рамы. Её функции отданы кузову. Являясь более распространённой для легковых машин, такая конструкция не лишена изъянов.

Кузов несёт здесь вес всех закреплённых на нём деталей, получает удары от столкновений, подвержен испытаниям неровностями дорог, вибрацией. Выполненный из тонкого металла он оказывается под ударом сложных факторов. Положительный момент такого устройства автомашины — её лёгкость. Основная масса расположена низко, что даёт дополнительную устойчивость на трассе.

Двигатель

Сложный узел, включающий множество деталей, дающий жизнь авто – его мотор. Он производит энергию, вращающую колёса. Двигатели удобно классифицировать по типу потребляемого ими топлива:

Хотя газ и дизельное топливо делают эксплуатацию машины более экономной, бензиновые двигатели остаются самыми распространёнными с момента появления автомобиля по сегодняшний день.

Существуют отдельные модификации, использующие несколько видов топлива. Концептуальной моделью современности считается конструкция, двигатель внутреннего сгорания в которой заменили аккумуляторные батареи и электрический мотор.

В первых моделях бензиновых двигателей запуск обеспечивался вращением ручки. Этот способ давно забыт. Его сменили электрические стартёры, дающие искру зажигания для топливной смеси.

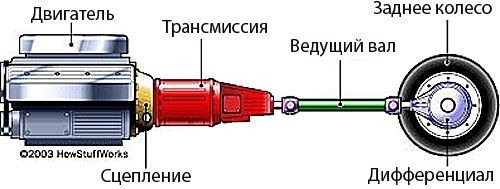

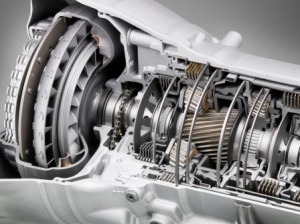

Трансмиссия

Функцию передачи, полученной от двигателя энергии к деталям, которые обеспечат передвижение машины, выполняет блок трансмиссии. В зависимости от привода машины (передний либо задний) трансмиссионная система имеет отличительные особенности.

Например, трансмиссия машины с передним приводом состоит из деталей:

1. Сцепление.

2. Коробка передач.

3. Приводные валы передние.

4. Шарниры угловых скоростей.

5. Дифференциал.

6. Основная передача (главная).

Транспортное средство с установленной под капотом трансмиссией и двигателем можно считать мощным автомобилем.

Ходовая часть

Данный блок элементов, кроме колёс и способа управления ими (числа ведущих среди общего количества колёс автомобиля), включает подвеску.

Существует большое число вариантов автомобильных подвесок. Все они разработаны для выполнения сходных задач. Функции согласования колёс и несущей системы машины, уменьшения вибрации отданы этому агрегату.

Электрические узлы и управление

К разделу электрооборудования автомашины относят: стартеры, аккумуляторы, генераторы. Кроме перечисленных деталей, систему дополняют кондиционеры, стереосистемы, прочие приборы потребления электроэнергии. От качества, надёжности данных блоков зависит работоспособность всего транспортного средства:

1. Хороший аккумулятор гарантирует быстрый, надёжный запуск двигателя в любую погоду.

2. Без исправного, проверенного стартера не появится искра, запускающая двигатель.

3. Только исправная работа генератора может гарантировать качественный заряд аккумуляторной батареи, работу всех бортовых систем во время движения машины.

Особая роль отводится управлению автомобилем. Помощь водителю здесь оказывают бортовые компьютеры, установленные на новых авто.

Сложные электронные системы собирают информацию о состоянии каждого узла, анализируют её, сообщают водителю результаты. Решение главных задач управления по-прежнему принадлежит человеку за баранкой, способному точно реагировать на изменения ситуации на полосах движения дороги. Основа системы, управляющей автомобилем, осталась прежней:

1. Корректировка направления движения (рулевое управление).

2. Согласование скоростного режима (система тормозов).

Все перечисленные агрегаты и узлы имеют сложное строение, выполняют множество функций. За время развития автомобильного транспорта они претерпели огромные изменения. Однако их внутренние модернизации направлены на изменение скорости передвижения, улучшение качественных характеристик работы машины, комфорта пассажиров.

Источник

Назначение и условия работы заданного узла

В данном разделе описывается назначение, конструкция ремонтируемого узла, материалы, назначение и условия работы составных частей узла.Формулировка служебного назначения конструкции узла должна включать перечень условий, в которых принадлежит работать данному узлу. Приводится схема узла с обозначением основных деталей и описанием их взаимодействия во время работы.

Описание конструкции, назначение и условия работы ремонтируемой детали

Описывается назначение и конструкция ремонтируемой детали. Указывается, из каких элементов состоит деталь, для чего предназначена. Необходимо четко представлять служебное назначение рассматриваемой детали, ее функциональное назначение и понимать, какие поверхности детали наиболее ответственные, а также какие требования должны быть предъявлены к конструкции детали.

Неисправности, возникающие при эксплуатации заданного узла, причины и методы их устранения

Указываются возможные неисправности ремонтируемого узла, а также их причины и методы устранения.

Дефектовка деталей, входящих в состав узла

Указывается последовательность выполнения и содержание операций дефектовки деталей ремонтируемого узла. Здесь перечисляются возможные дефекты деталей ремонтируемого узла и способы их обнаружения в порядке, обусловленном последовательностью разборки узла. Раздел по возможности должен быть иллюстрирован фотографиями дефектов.

На основании данного раздела строится чертёж карты дефектовки заданной детали.

Инструмент и приспособления, применяемые при ремонте заданного узла

Указываются инструмент и приспособления, применяемые при ремонте узла. Здесь следует учитывать, что наряду с универсальными приспособлениями и инструментом, применяемыми для разборки, сборки и ремонта большинства узлов автомобиля (ключи, отвёртки и т.п.), существует ряд специальных приспособлений, применяемость которых может быть ограничена не только определённым узлом, но и конкретной маркой и моделью автомобиля.

Технологический процесс ремонта заданной детали

Технологический процесс ремонта – это комплекс операций, направленных на восстановление работоспособности заданной детали.

Перед проектированием технологического процесса необходимо знать, какие поверхности могут быть повреждены в процессе эксплуатации детали, а также их номинальные размеры с допусками, параметры шероховатости и взаимного расположения поверхностей. Все эти данные берутся из карты дефектовки детали.

Технологический процесс ремонта включает, как и общие операции для разных типов деталей, так и специфические, определяемые конструкцией детали и её функциональным назначением.

Так все детали в машиностроении делятся на 5типов:

3. Зубчатые колёса

5. Втулки и крышки

Ниже представлены типовые техпроцессы для ремонта деталей каждого типа, на основе которых в курсовом проекте необходимо спроектировать техпроцесс восстановления заданной детали.

Несмотря на различие операций в общем случае можно выделить такие основные этапы, схожие для всех типов деталей:

1. Очистка детали от загрязнений и смазки

2. Определение возможных дефектов детали

3. Предварительная механическая обработкаповреждённых поверхностей до выведения следов износа, либо возможных дефектов

4. Нанесение нового слоя материала каким-либо методом сварки или наплавки

5. Черновая обработка наплавленных поверхностей для снятия наплавочной коркидо размеров, близких к номинальным

6. Чистовая обработка ремонтируемых поверхностей до номинальных размеров, шероховатости и взаимного расположения поверхностей

7. Слесарная обработка для удаления заусенцев и прочих недостатков, возникающих в процессе механической обработки

8. Очистка детали от остатков смазочно-охлаждающей жидкости

9. Контроль всех размеров детали

Ниже представлены типовые техпроцессы восстановления основных типов деталей. Для конкретных деталей техпроцессы могут отличаться отпредставленных.

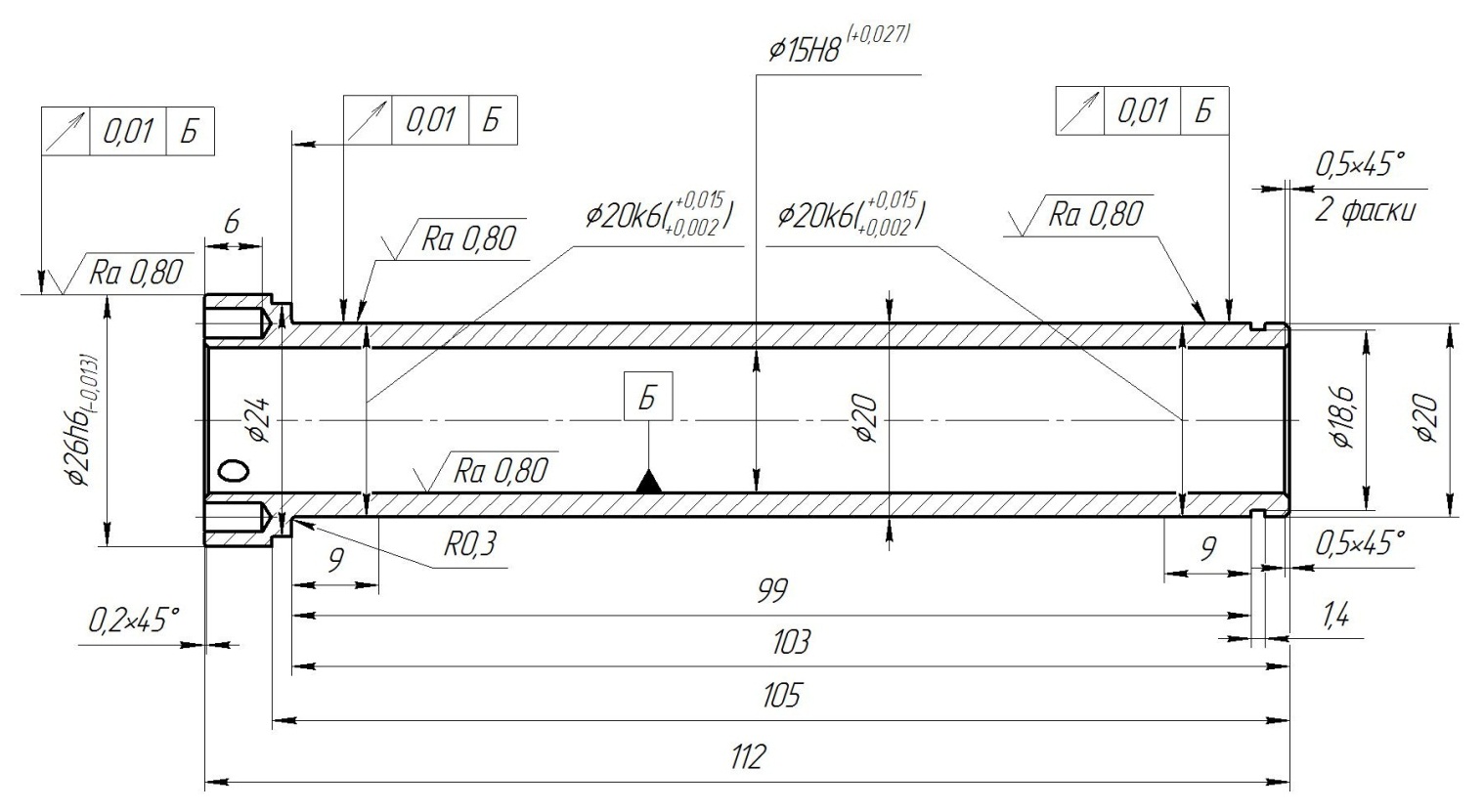

Рис. 2.1 – Деталь типа «Вал»

Техпроцесс восстановления деталей типа «вал»:

2. Дефектовка детали

3. Токарная операция

4. Наплавочная операция

5. Токарная операция

6. Фрезерная (если имеются шлицы или шпоночные пазы)

7. Шлифовальная (цилиндрические поверхности)

8. Шлифовальная (зубья, если есть зубчатый венец)

Рис. 2.2 – Деталь типа «Корпус»

Техпроцесс восстановления детали типа «корпус»:

3. Фрезерная, либо расточная операция

5. Черновое фрезерование

6. Черновое растачивание

7. Чистовое фрезерование

8. Чистовое растачивание

9. Сверление крепёжных отверстий

10. Шлифование, либо хонингование основных отверстий

Рис 2.3 – Деталь типа «Колесо зубчатое»

Техпроцесс восстановления деталей типа «колесо зубчатое»:

5. Токарная (торцы, внешние и внутренние цилиндрические поверхности)

7. Сверлильная (периферийные отверстия)

9. Шлифовальная (внутренней поверхности)

10. Зубошлифовальная, либо зубошевинговальная

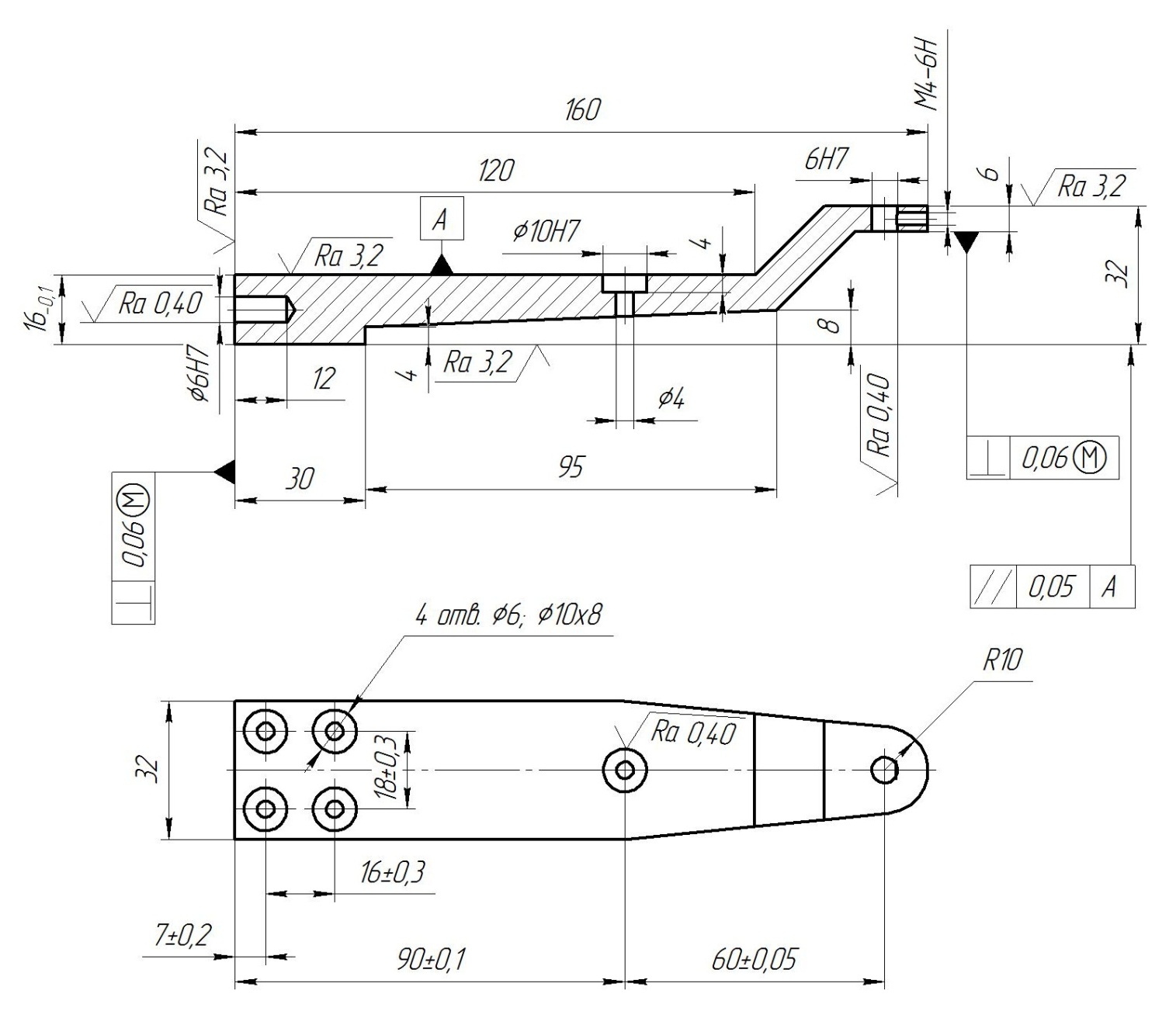

Рис. 2.4 – Деталь типа «Рычаг»

Техпроцесс восстановления деталей типа «рычаг»:

3. Фрезерная, либо расточная

5. Черновое фрезерование

6. Черновое растачивание

7. Чистовое фрезерование

8. Чистовое растачивание

9. Сверление крепёжных отверстий

Рис. 2.5 – Деталь типа «Крышка»

Рис. 2.6 – Деталь типа «Втулка»

Техпроцесс восстановления деталей типа «крышка» и «втулка»:

6. Сверлильная (периферийные отверстия)

7. Фрезерная (пазы, лыски и т.п.)

Приложения

В приложениях необходимо представить конструкторскую и технологическую документацию. К ней относятся:

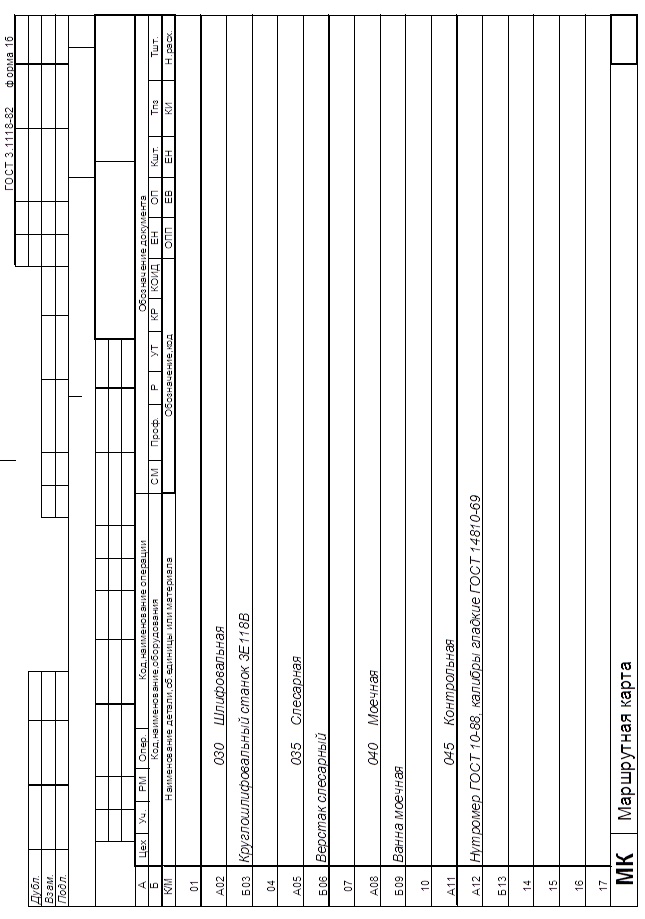

— технологическая документация на разработанный технологический процесс ремонта детали (Приложение А).

— спецификация на ремонтируемый узел (Приложение Б);

В маршрутной карте (Приложение А) указываются операции и оборудование, принятые при разработке техпроцесса.

В операционной карте (Приложение А) подробно расписываются операции механической обработки с указанием последовательности установов и переходов, применяемого инструмента и приспособлений, а также режимов обработки.

Графическая часть

Графическая часть проекта состоит из 4 листов формата А1, либо А2.

1. общий вид автомобиля;

2.сборочный чертёж узла;

3. карта дефектовки;

4. наладка на технологическую операцию.

Общий вид автомобиля (Приложение В) приводится в 3-х проекциях с указанием габаритных размеров и краткой технической характеристики.

Сборочный чертёж узла (Приложение В)должен содержать все детали, входящие в заданный узел. На чертеже должны быть проставлены основные размеры. Позиции на чертеже должны соответствовать позициям в спецификации.

Карта дефектовки (Приложение В) представляет собой вычерченную ремонтируемую деталь с указанием возможных дефектов и основных размеров. Под деталью вычерчивается таблица, в которой перечислены указанные на чертеже дефекты, способ установления дефектов, размеры: номинальные, допустимые без ремонта и допустимые для ремонта. Также в таблице необходимо указать порядок восстановления дефектов в соответствии и разработанным техпроцессом.

На листе технологической наладки (Приложение В) вычерчивается ремонтируемая деталь, элементы зажимного приспособления, режущий инструмент, обозначаются параметры поверхностей, получаемые на данной операции, режимы работы оборудования.

Оформление курсового проекта

Оформление курсового проекта должно соответствовать общим требованиям к научным работам согласно государственному стандарту ГОСТ 2.105-95

«Общие требования к текстовым документам».

Пояснительная записка курсового проекта набирается на компьютере и печатается наодной стороне листа белой бумаги формата А4 (210×297 мм). Шрифт — TimesNewRoman, размер текста 14, заголовки 16, интервал – 1,15 строки. Заголовки выделяются полужирным начертанием. Выравнивание текста и заголовков – по ширине с автоматической расстановкой переносов.

При написании пояснительной записки вручную текст пишется чернильной или шариковой авторучкой чернилами (пастой) темного цвета (чёрного, темно-синего, тёмно-фиолетового). Рукописный текст должен быть разборчивым, аккуратно написанным с высотой букв не менее 2,5 мм.

Изложение материала пояснительной записки должно быть грамотным (в техническом и грамматическом отношении), четким и кратким.

В начале пояснительной записки располагается содержание, которое включается в общее количество листов записки.

Рисунки, схемы и эскизы, которые не вошли в графическую часть проекта, могут быть выполнены как на обычном бумажном листе, так и на миллиметровой бумаге, кальке или чертёжных листах. Рекомендуемые параметры для подрисуночных надписей: размер шрифа – 12, выравнивание – по центру, либо по ширине.

Все термины, сокращения представляются только по общепринятым правилам. При частом повторении допускается сокращение таких общепринятых названий, как станция технического обслуживания — СТО, техническое обслуживание — ТО, текущий ремонт — ТР и т.д.

Разделы пояснительной записки должны иметь порядковые номера, которые обозначаются арабскими цифрами.

Библиографический список оформляется в соответствии с ГОСТ 7.1-2003 «Система стандартов по информации, библиотечному и издательскому делу. Библиографическая запись. Библиографическое описание. Общие требования и правила составления»

Листы записки сшиваются (либо сброшюровываются) в папку в определенной последовательности:

— Задание на курсовой проект;

— Разделы пояснительной записки;

Чертежи выполняются на бумаге для черчения, как правило формата А1 с размером сторон, мм 594×841 по ГОСТ 2.301 с основной надписью по форме ГОСТ 2.104 «Единая система конструкторской документации. Основные надписи»

Все рабочие чертежи должны быть выполнены в стандартных масштабах по ГОСТ 2.302-68 «Единая система конструкторской документации. Масштабы».

Чертеж общего вида автомобиля может быть выполнен с максимальными упрощениями, которые устанавливаются по ГОСТ 2.109-73 на оформление чертежей рабочей документации и другими стандартами ЕСКД (СТ СЭВ 858-78, СТ СЭВ 1182-78 , СТ СЭВ 4769-84 и др.) .

Изображение изделия на сборном чертеже должно быть таким, чтобы оно давало полное представление о расположении и взаимной связи составных частей, и по нему можно было сделать сборку и осуществить контроль изделия.

На сборном чертеже должны быть контролируемые размеры и размеры, необходимые для сборки, а также габаритные, установочные, присоединенные и необходимые справочные размеры.

На чертежах деталей указываются размеры, предельные отклонения, обозначения шероховатости и другие данные, которым она должна отвечать перед сборкой.

Библиографический список

1. Виноградов В.М. Технологические процессы ремонта автомобилей: учеб. пособие для студ. учреждений сред. проф. образования / В.М. Виноградов. – 6-е изд., испр. – М.: Издательский центр «Академия», 2013. – 432 с.

2. Власов В.М. Техническое обслуживание и ремонт автомобилей: учебник для сред. проф. образования / В.М. Власов, С.В. Жанказиев, С.М. Круглов; под ред. В.М. Власова. – 9-е изд., стер. – М.: Издательский центр «Академия», 2013. – 432 с.

3. Карагодин В.И. Ремонт автомобилей и двигателей: учебник для студ. учреждений сред. проф. образования / В.И. Карагодин, Н.Н. Митохин. – 10-е изд., стер. – М.: Издательский центр «Академия», 2014. – 496 с.

4. Ремонт автомобилей. Трансмиссии: иллюстрированное учеб. пособие / [сост. А.С. Кузнецов]. – М.: Издательский центр «Академия», 2014. – 20 плакатов.

5. «Допуски, посадки и технические измерения в машиностроении»: Учебник для нач. проф. образования/ С.А.Зайцев, А.Д. Куранов, А.Н. Толстов. – 2 изд., стер. – М.: Издательский центр «Академия», 2010. – 240 с.

6. Березин С.В. Справочник автомеханика/ С.В. Березин. – М.:Издательство«Феникс», 2008. –352 с.

7. Ганенко А.П. Оформление текстовых и графических документов при подготовке дипломных, курсовых и письменных экзаменационных работ (требование ЕСКД) : учебно-метод. Пособие для студ. учреждений сред. проф. образования / А.П. Ганенко, М.И. Лапсарь. – 9-е изд., стер. – М.: Издательский центр «Академия», 2014. – 352 с.

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ А

ПРИЛОЖЕНИЕ Б

ПРИЛОЖЕНИЕ В

Пример общего вида автомобиля

Пример сборочного чертежа

Пример карты дефектовки

Пример технологической наладки на шлифовальную операцию

Пример технологической наладки на токарную операцию

Дата добавления: 2018-02-28 ; просмотров: 793 ; Мы поможем в написании вашей работы!

Источник