4.2 Типовой объем работ по техническому обслуживанию

В объеме технического обслуживания проводятся следующие работы:

— мелкий ремонт арматуры, не требующий специальной остановки магистральных насосов (чистка наружных поверхностей, обслуживание площадок, устранение подтеков масла и т.д.);

— визуальная проверка состояния всех частей запорной арматуры, включая смазки в подшипниках и редукторе, ее пополнение;

— проверка состояния и крепления клемм электродвигателя, проверка защиты электродвигателя от перегрузок и перекоса фаз;

— проверка срабатывания конечных выключателей, их ревизия;

— проверка срабатывания муфты ограничения крутящего момента;

— проверка герметичности сальникового уплотнения и фланцевых соединений.

Операция по ремонту сальниковых уплотнений выполняется согласно инструкции по эксплуатации завода-изготовителя.

Для обеспечения герметичности фланцевых соединений запорной арматуры необходимо два раза в год (весной и осенью) производить обтягивание фланцевых соединений, при обнаружении течи во фланцевом соединении производится равномерная обтяжка болтов и гаек; если умеренная обтяжка фланцев не дает положительных результатов и утечка продолжается, производится замена прокладки согласно инструкции по эксплуатации завода-изготовителя.

Перед обтяжкой фланцевого соединения (корпуса и крышки) клиновых задвижек необходимо приоткрывать клин во избежание повреждения резьбовой втулки.

Обтяжка фланцевых соединений запорной арматуры должна проводиться при давлении сниженном до безопасного уровня в нефтепроводе или на отключенном участке нефтепровода.

В объеме технического обслуживания обратного клапана производятся следующие работы:

— проверка герметичности уплотнений, устранение обнаруженных утечек;

— проверка работоспособности демпфирующих устройств (амортизаторов) и их восстановление.

4.3 Типовой объем работ при текущем ремонте

При текущем ремонте производятся все операции технического обслуживания, а также:

для клиновых или шиберных задвижек — удаление воздуха из задвижки: подготовка необходимых ремонтных приспособлений, транспортных и подъемных механизмов; снятие редуктора с электроприводом, разборка редуктора и электропривода, очистка и промывка деталей, дефектация, замена изношенных деталей, смазка редуктора и механической части электропривода, их сборка; проверка и подтяжка контактных соединений электропривода, восстановление изоляции выходных концов проводов, проверка состояния уплотнителей взрывозащиты шарикоподшипников электродвигателя, правильность посадки крыльчатки вентилятора электродвигателя, замена дефектных деталей электродвигателя; проверка состояния подшипникового узла штока задвижки после его фиксации, определение степени износа резьбовой втулки штока (в случае чрезмерного износа ее замена): устранение следов коррозии штока, задиров; замена сальников, нажимной втулки, при необходимости; прогонка шпинделя по гайке на всю рабочую длину; подтяжка шпилек разъема корпуса, полная сборка и установка электропривода на задвижку; регулировка конечных выключателей на открытие и закрытие, муфты ограничение крутящего момента на отключение по допустимым значениям.

Текущий ремонт запорной арматуры осуществляется без ее демонтажа.

Данные о проведенном техническом обслуживании и текущем ремонте заносятся в журнал профилактических осмотров и ремонтов лицом, ответственным за исправное состояние объекта. Журнал хранится у лица, ответственного за исправное состояние объекта.

Источник

Типовой объем работ при среднем ремонте

При среднем ремонте магистральных и подпорных насосов проводятся все операции текущего ремонта, а также: опорожнение от нефти, вскрытие и разборка насоса; очистка, промывка и визуальный осмотр узлов и деталей; проверка состояния надежности крепления и стопорения втулок вала, радиально-упорных подшипников (если вал не меняется); проверка степени износа импеллерных втулок; контроль размеров и технического состояния посадочных и резьбовых поверхностей вала, лопаток и дисков рабочего колеса, при необходимости – ремонт или замена; измерение радиальных зазоров в щелевых уплотнениях рабочего колеса и в случае превышения нормативных значений, замена уплотнительного кольца или восстановление размеров элементов щелевого уплотнения; дефектоскопия вала (если срок ее проведения совпадает с временем выполнения среднего ремонта); замена паронитовых прокладок между крышкой и корпусом насосов.

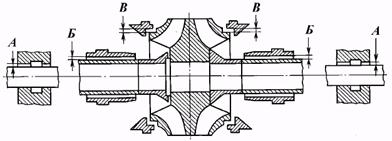

Рис. 2. Зазоры в щелевых уплотнениях роторов насосов типа НМ

(см. табл. 4)

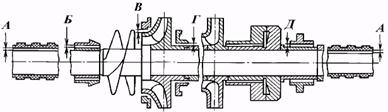

Рис. 3. Зазоры в щелевых уплотнениях роторов насосов типа НМ

(секционные) (см. табл. 5)

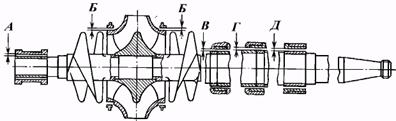

Рис. 4. Зазоры в щелевых уплотнениях роторов насосов типа НВП

В зависимости от технического состояния узлов и деталей насоса проводится замена (или ремонт) ротора, устанавливаемый ротор должен быть динамически отбалансирован; ремонт (восстановление) или замена уплотняющих втулок, колец импеллерных втулок; замена (или ремонт) подшипников скольжения, пришабровка новых вкладышей по валу с проверкой прилегания вкладышей к корпусу подшипника; замена шарикоподшипников; восстановление антикоррозионных покрытий и окраски; разборка, ремонт, сборка воздушной камеры беспромвального узла и установка зазоров между втулкой и диафрагмой беспромвального узла; проверка избыточного давления в воздушной камере уплотнения промежуточного вала (не менее 196,2 Па (20 мм вод. ст.); сборка, центровка, опробование под нагрузкой, измерение и анализ рабочих режимов.

Зазоры в щелевых уплотнениях роторов насосов типа НМ

| Типоразмер насоса | Размер зазора, мм (см. рис. 2) | ||

| А | Б | В | |

| НМ 100000-210 НМ 7000-210 НМ 5000-210 НМ 3600-230 НМ 2500-230 НМ 1250-260 | 0,12-0,21 0,12-0,21 0,08-0,16 0,08-0,21 0,08-0,21 0,065-0,185 | 0,4-0,5 0,4-0,5 0,25-0,38 0,25-0,34 0,25-0,50 0,4-0,5 | 0,25-0,33 0,25-0,33 0,25-0,33 0,25-0,33 0,25-0,33 0,25-0,33 |

Зазоры в щелевых уплотнениях роторов насосов типа НМ

(секционные)

| Типоразмер насоса | Размер зазора, мм (см. рис. 3) | ||||

| А | Б | В | Г | Д | |

| НМ 125-550- НМ 710-280 | 0,1-0,18 | 0,08-1,20 | 0,22-0,27 | 0,22-0,27 | 0,25-0,30 |

Зазоры в щелевых уплотнениях роторов насосов типа НВП

| Типоразмер насоса | Размер зазора, мм (см. рис. 4) | ||||

| А | Б | В | Г | Д | |

| НМ 1250-60 НМ 2500-80 НМ 3600-90 НМ 5000-120 | 0,06-0,10 0,06-0,10 0,17-0,22 0,17-0,22 | 0,25-0,37 0,25-0,37 0,25-0,37 0,25-0,37 | 0,25-0,35 0,25-0,35 0,25-0,35 0,25-0,35 | 0,10-0,17 0,10-0,17 0,175-0,220 0,175-0,220 | 0,25-0,35 0,25-0,35 0,25-0,35 0,25-0,35 |

Величина значения зазоров в щелевых уплотнениях роторов

насоса типа 26 QL CM/2 (Вортингтон)

| Между какими деталями указывается зазор (см. рис. 4) | Размер зазора, мм |

| Между корпусом первой ступени и сменными кольцами рабочего колеса Между средней частью корпуса и сменными кольцами рабочего колеса Между валом первой ступени и подшипником всасывающего раструба (нижнего и верхнего) Между валом первой ступени и подшипником скольжения корпуса Между валом первой ступени и защитной втулкой Между промежуточным валом и промежуточным подшипником корпуса Между втулкой промежуточного вала и уплотнительной втулкой Между втулкой промежуточного вала и защитной втулкой механического уплотнения | 0,6-0,8 0,8-0,10 0,345-0,485 0,345-,485 ≈2 0,345-0,485 0,230-0,333 0,8-0,10 |

Все резиновые уплотнительные кольца подлежат замене на новые.

Для вертикальных подпорных насосов, кроме того, проводятся проверка отсутствия течи из стакана, из-под крышки и из картера; замена импеллера, всех прокладок и крепежных деталей со смятой или сорванной резьбой более двух ниток; проверка состояния шнеков, рабочего колеса уплотнительных колец и узла торцевого уплотнения; ремонт торцевого уплотнения с заменой пар трения и уплотняющих колец.

Полная разборка, составление дефектной ведомости и восстановление деталей ротора производятся на БПО (ЦБПО). После сборки новых или восстановленных деталей осуществляется динамическая балансировка ротора.

Источник

17.4. Определение объема ремонтных работ

Объем ремонтных работ определяет отдел главного механика, который составляет годовой план-график ремонта оборудования на основании структуры ремонтного цикла и других нормативов типовой системы.

Плановые ремонтные работы должны увязываться с производственной программой цехов путем создания необходимых заделов или изыскания дополнительных мощностей на период вывода станка в ремонт. План-график ремонта оборудования содержит перечень установленного оборудования, его сложность, вид ремонтов и сроки их выполнения, а также трудоемкость работ и время простоя в ремонте.

Исходя из годового плана-графика завода, цеховые механики составляют месячные оперативные планы по ремонту оборудования своего цеха и выдают задания ремонтным бригадам. При централизованной организации ремонта план-график завода является производственной программой ремонтно-механического цеха.

Годовой объем работ (О) определяется как средняя величина путем деления общей трудоемкости всех ремонтных работ в течение ремонтного цикла на длительность этого цикла в годах:

где q, q, q — трудоемкость одной ремонтной единицы соответственно капитального, среднего и текущего ремонта, n, n — число средних и текущих ремонтов в течение ремонтного цикла.

Более точно годовой объем работ можно определить непосредственно по годовому плану-графику ремонта оборудования.

Численность ремонтных рабочих определяется по профессиям, исходя из объема соответствующих работ (слесарных, станочных и прочих) и эффективного фонда времени работы рабочего с учетом коэффициента выполнения норм (К).

Общий объем ремонтных работ (в нормо-часах) распределяется между ремонтно-механическим цехом и цеховыми ремонтными базами в зависимости от располагаемой ими мощности.

17.5. Организация подготовки ремонтных работ

Типовая система предусматривает обязательную подготовку к проведению ремонтных работ и формы организации ремонта оборудования. Своевременное проведение всех подготовительных работ значительно сокращает сроки ремонта, улучшает качество и снижает стоимость ремонтных работ. Подготовка к ремонту включает техническую, материальную и организационную подготовку.

Техническая подготовка предусматривает разработку конструкторской и технологической документации: альбома чертежей сменных деталей и узлов; паспорта оборудования; схемы управления; инструкции по регулировке и уходу за оборудованием в процессе эксплуатации; технологических карт разборки и сборки агрегатов и механизмов; типовых технологических процессов изготовления и ремонта запасных деталей; типовой оснастки и приспособлений для механизации трудоемких ремонтных работ.

При подготовке технической документации необходимо большую ее часть получать централизованно от специализированных конструкторских организаций или заводов-изготовителей, поставляющих уникальное и специальное оборудование.

Материальная подготовка ремонтных работ заключается в своевременном приобретении или изготовлении запасных деталей и узлов, снабжении инструментом и приспособлениями, а также материалами и покупными комплектующими изделиями. Наряду с технической и материальной подготовкой необходимо проводить организационные мероприятия по выводу оборудования в ремонт, т. е. согласование сроков ремонта с выполнением календарного плана производства на данном участке.

Типовая система предусматривает создание специализированных бригад по капитальному ремонту механической части оборудования и комплексных бригад по ремонту и техническому обслуживанию оборудования с ЧПУ. Формы оплаты труда ремонтников определяются конкретными условиями данного предприятия.

Так, для слесарей комплексных бригад может применяться нормативно-сдельная бригадная оплата; для слесарей специализированных бригад РМЦ по капитальному ремонту и слесарей ЦРБ по текущему ремонту и техническому обслуживанию целесообразна сдельно-премиальная индивидуальная система оплаты труда.

На аварийных работах, а также капитальном ремонте автоматических линий и оборудования, лимитирующего ход производства, наиболее эффективной может быть аккордная оплата. Труд станочников РМЦ оплачивается, как правило, сдельно; для ЦРБ при незначительной загрузке (менее 2 тыс. ремонтных единиц) используется повременно-премиальная индивидуальная оплата станочников. Показателями премирования как для слесарей, так и для станочников являются сроки выполнения месячного плана, сокращение простоя в ремонте, состояние оборудования.

Оперативная подготовка и организация выполнения всех ремонтных работ осуществляются на основе ведомости дефектов оборудования. Она составляется в процессе планового осмотра за два-три месяца до очередного планового ремонта и окончательно уточняется при разборке агрегата для капитального или среднего ремонта.

В ведомости дефектов фиксируются фактическое состояние оборудования, перечень, характер и объем предстоящих ремонтных работ, что обеспечивает своевременную подготовку сменных деталей, узлов и необходимой оснастки.

Технологическая последовательность основных этапов выполнения плановых ремонтов такова: 1) подготовка к ремонту; 2) проверка точности (до разборки); 3) разборка станка на узлы; 4) разборка узлов на детали; 5) промывка деталей; 6) уточнение ведомости дефектов, принятие технологических решений для восстановления или ремонта основных деталей; 7) замена, подгонка деталей, сборка и регулирование узлов; 8) общая сборка; 9) регулировка станка; 10) испытание станка; 11) окраска станка; 12) сдача техническому контролю.

Формы организации ремонтных работ определяются, в основном, размерами предприятий и особенностями оборудования. Для крупных предприятий, имеющих свыше 10 тыс. ремонтных единиц оборудования, характерна децентрализованная форма организации ремонта.

Здесь основной объем ремонтных работ (до 70%) и технического обслуживания выполняется цеховыми ремонтными базами, ремонтно-механический цех изготавливает сложные запасные детали, выполняет капитальный ремонт и модернизацию специальных и уникальных станков, а также специальные работы.

На средних заводах, имеющих более 5 тыс. условных ремонтных единиц оборудования, преобладает сменная форма организации ремонта.

В данном случае все капитальные ремонты и наиболее сложные ремонтные работы выполняет ремонтно-механический цех, а все остальные ремонтные работы (около 50%) и техническое обслуживание — цеховые ремонтные базы.

На небольших заводах с количеством оборудования до 5 тыс. ремонтных единиц применяется централизованная форма ремонта, при которой все виды ремонтных работ выполняются ремонтно-механическим цехом. Дежурные ремонтники, прикрепленные к основным производственным цехам, осуществляют только техническое обслуживание оборудования.

Оборудование с ЧПУ на всех заводах ремонтируется централизованно специальной лабораторией РМЦ или выездными бригадами центральных ремонтных предприятий (по договорам).

Во всех случаях планирование, техническое руководство и контроль выполнения ремонтных работ осуществляются централизованно отделом главного механика предприятия.

Источник