- Что учитывается при расчете трудоемкости ремонтов оборудования

- Трудоемкость ремонта и технического обслуживания оборудования

- Что такое трудоемкость работ

- Что такое трудоемкость

- Порядок расчета трудоемкости

- Трудоемкость ремонтных работ

- Как снизить трудоемкость

- Методы увеличения производительности труда

- Расчет трудоемкости ремонта и технического обслуживания оборудования

Что учитывается при расчете трудоемкости ремонтов оборудования

Трудоемкость ремонта и технического обслуживания оборудования

Определяется суммарным количеством затрат на выполнение данного вида работ, регулировку и испытание после ремонта.

Трудоемкость устанавливается на основе норм времени на слесарные и другие ремонтные работы, хронометражных наблюдений, отчетных данных о затратах рабочего времени на ремонт и техническое обслуживание оборудования.

Трудоемкость зависит от вида ремонта, конструктивных и технологических особенностей оборудования, его размеров и массы.

Система ПТОР устанавливает следующее соотношение между трудовыми затратами по видам ремонтов:

для всех групп оборудования, кроме электротехнического, К:Т2:Т1 = 1,0:0,6:0,2;

для электротехнического оборудования К:Т2:T1 = 1,0:0,47:0,08.

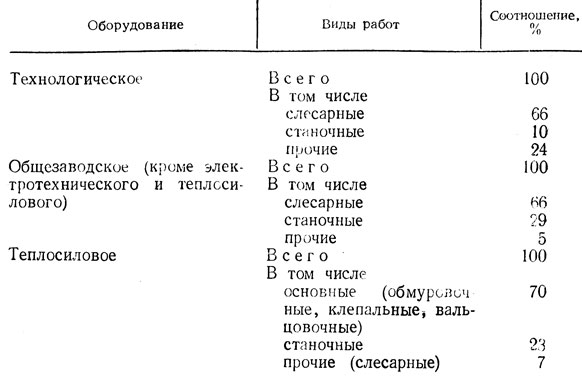

Ориентировочное соотношение между трудовыми затратами по видам работ по системе ПТОР приведено в табл. 7.

Таблица 7. Соотношение трудозатрат по видам работ, выполняемых при ремонте оборудования

Конструктивная специфика различного вида электродвигателей учитывается введением следующих поправочных коэффициентов, отражающих изменение трудоемкости ремонта:

для электродвигателей с частотой вращения, мин -1 : 300 — 0,8; 1500 — 1,0; 1000 — 1,1; 750 — 1,2;

для электродвигателей с фазным ротором взрывозащищенных — 1,3.

Нормативы трудовых затрат предназначаются для планирования и расчета рабочей силы.

Источник

Что такое трудоемкость работ

Управление ресурсами – ключевой элемент для обеспечения нормального функционирования предприятия. Расход трудового ресурса на производство продукции можно измерить. Для этого требуется определенная формула.

Управление персоналом представляет собой деятельность людей, выполняющих на предприятии или в организации функции, способствующие наиболее эффективному использованию человеческих ресурсов для достижения первичных целей предприятии (организации).

Кто в компании занимается управлением персоналом?

Что такое трудоемкость

Трудоемкость – это показатель, который позволяет проанализировать соотношение трат ресурсов и времени. Значение отображает время, которое нужно потратить на производство единицы товара. Расчет его потребуется для планирования деятельности. Показатель поможет определить возможный уровень производительности в определенных условиях. Он обеспечивает повышение эффективности деятельности организации. Формула трудоемкости служит для оценки итогов работы сотрудников за конкретный период. Исходя из значения можно вычислить производительность одного специалиста.

Рассмотрим, что именно дает определение трудоемкости работы:

- Определение влияния трудовых затрат на количество готового товара.

- Определение резервов для увеличения производительности труда.

- Выявление возможностей для эффективной организации использования ресурсов.

- Установление областей, где трудовые ресурсы применяются наиболее продуктивно.

Трудоемкость работы рекомендуется вычислять на регулярной основе. Это позволит сравнить результаты, проанализировать динамику.

Какие виды трудоемкости выделяют в зависимости от состава трудовых затрат и их роли в процессе производства?

Порядок расчета трудоемкости

В ходе расчетов используется следующая формула: Тр = Кч / Сп.

В рамках формулы фигурируют эти значения:

- Тр – трудоемкость.

- Кч – совокупный фонд времени в человеко-часах.

- Сп – совокупная стоимость изготовленной продукции.

Существует также такая формула: Т = Рв / Кп.

В формуле используются эти значения:

- Т – трудоемкость.

- Рв – рабочее время.

- Кп – число изготовленной продукции.

Рассмотрим подробнее алгоритм расчетов. Сначала нужно определить совокупный объем времени, отработанного сотрудниками за отчетный период (как правило, это месяц). В расчетах фигурирует время, отработанное фактически. Определить его можно исходя из информации, изложенной в первичных документах. К примеру, это может быть табель пользования временем по конкретным цехам. Затем нужно определить совокупность отработанных человеко-часов за интересующий период. Во внимание принимается только труд сотрудников, которые являются основными. Это специалисты, оформленные официально и работающие на полную ставку.

Затем вычисляется стоимость товара, который был изготовлен компанией. Также нужно учитывать поступление готовой продукции. В расчетах будет фигурировать планово-учетные цены товара. Определяются они исходя из информации, содержащейся в бухучете. Необходимо разделить реальный фонд времени в человеко-часах на стоимость изготовленного товара. Значение, полученное по итогам расчетов, считается коэффициентом трудоемкости.

Выполняется анализ полученных значений. Процедура включает в себя следующие этапы:

- Чем ниже трудоемкость, тем большей будет производительность труда сотрудников.

- Проверка исполнения плана по производству.

- Установление отклонений от плановых значений.

- Определение воздействия разных факторов на увеличение или уменьшение производительности.

- Подведение итогов.

На производительность может влиять качество сырья, подготовка сотрудников.

ВАЖНО! Уменьшение трудоемкости работ способствует экономии ресурсов. Это снижает себестоимость товара, благотворно влияет на извлечение прибыли.

Трудоемкость ремонтных работ

Расчет трудоемкости ремонтных работ имеет свои нюансы. В частности, значение трудоемкости определяется сложностью использованного оборудования. Техника, используемая предприятием, подразделяется на группы с различной ремонтной сложностью. Уровень сложности присваивается каждому конкретному объекту. Для присвоения уровня объект сравнивается с агрегатом-эталоном. Единицей измерения трудоемкости является условная единица, отражающая затрату времени на исполнение одной операции.

Рассмотрим нормативы времени:

- Осмотр: 0,1 ч/час.

- Текущие ремонтные работы: 5 ч/час.

- Капитальные работы: 40 ч/час.

Трудоемкость ремонта определяется исходя из этой формулы: T = R * q * n.

В формуле фигурируют эти значения:

- R – группа ремонтной сложности.

- Q – трудоемкость условной единицы (человеко-часы).

- N – число ремонтов данной техники.

Рассмотрим примеры расчетов для однокривошипных прессов:

- 10 * 0,1 * 3 = 3 человеко-часов.

- 10 * 5 * 2 = 100 человеко-часов.

В расчетах трудоемкости работы фигурируют только основные сотрудники. Кто это? Основными трудящимися являются обычные трудящиеся без квалификации, специалисты, управленческий состав. Основание для расчета количества сотрудников – это трудоемкость ремонта техники, нормы обслуживания и баланс трудового времени. Последний представляет собой объем часов, отрабатываемый одним сотрудником в рамках расчетного периода.

Как снизить трудоемкость

Как уже было написано ранее, главная цель руководителя – снижение трудоемкости. Нужно это для извлечения максимальной прибыли при минимуме ресурсов. Достичь поставленной цели можно следующими путями:

- Использование современных технологий.

- Повышение эффективности организации труда.

- Использование качественного сырья.

- Внедрение в производство современного оборудования.

Все эти меры позволят повысить объемы изготовленной продукции при снижении трудоемкости.

Методы увеличения производительности труда

Рассмотрим основные факторы увеличения производительности труда:

- Автоматизация производства, модернизация уже имеющейся техники, улучшение качества сырья.

- Изменение организации производства и труда, перемена специализации деятельности, улучшение управления производством, уменьшение потерь рабочего времени, уменьшение объема брака и отклонений.

- Природные условия: расположение нефти и угля, содержание нужного элемента в рудах, перемена глубина разработки.

- Изменение масштабов производства, снижение численности сотрудников.

- Перемена структуры производства: изменение веса полуфабрикатов, методов изготовления.

Руководителю нужно разработать конкретные стратегии уменьшения трудоемкости. Раз в выбранный период нужно рассчитывать трудоемкость работы. Требуется это для отслеживания динамики значений.

Источник

Расчет трудоемкости ремонта и технического обслуживания оборудования

Для расчета трудоемкости ремонта необходимо определить длительность межремонтного цикла.

В связи с тем, что в цехе доминирует серийное производство, условия эксплуатации оборудования классифицируются как нормальные, станочный парк цеха включает в себя только легкие и средние металлорежущие станки сроком полезного использования не более 10 лет, обрабатываемым материалом является конструкционная сталь, длительность межремонтного циклаопределяется по формуле:

24000 — нормативный ремонтный цикл, станко-час;

bп — коэффициент, учитывающий тип производства = 1,3,

bм — коэффициент, учитывающий свойства обрабатываемого материала = 1;

bу — коэффициент, учитывающий условия эксплуатации оборудования = 1;

bт — коэффициент, учитывающий группу станков(для легких и средних станков bт = 1).

Длительность межремонтного цикла составляет: 31200 часов или 7,8 лет или 93,6 месяцев. Считаем наиболее оптимальным использование следующей структуры межремонтного цикла:

где: О — осмотр – 9 раз (1,15раз в год)

Т- текущий ремонт – 6 раз (0,77 раз в год)

С — средний ремонт – 2 раза (0,26 в год)

К- капитальный ремонт – 1 раз (0,13 в год)

Длительность межремонтного периода рассчитывается по формуле

где: Пс – число средних ремонтов в течение межремонтного цикла = 2

Пт — число текущих (малых) ремонтов в течение межремонтного

Длительность межремонтного периода = 10,4 месяцев

Длительность межосмотрового периода для станков рассчитывается по формуле:

где: П0 — число осмотров в течение межремонтного цикла = 9

Длительность межосмотрового периода для станков = 5,2 месяцев

Годовая трудоемкость ремонтных работ(общий годовой объем ремонтных работ) определяется по формуле:

Трем общ =(ТкПк+ ТсПс+ ТтПт+ ТоПо)/ Тм.ц.))

где: Тк, Тс, Тт, То— суммарная трудоемкость (слесарных, станочных и прочих работ) соответственно капитального, среднего, текущего ремонтов и осмотров на одну единицу ремонтной сложности, нормо-час;

Ri — количество единиц ремонтной сложности i-й единицы оборудования (механической части), р.е.;

Спрi— число единиц оборудования i-го наименования, шт.

В таблице 2. «Состав станочного парка в цехе» указана структура станочного парка цеха, его размер (53станка) и категория сложности (в ремонтных единицах) каждого станка.

Таблица 2 — Состав станочного парка в цехе

| № п/п | Оборудование | Модель или марка | К-во | Категория ремонтной сложности (механическая часть) | Уст-ная мощность Wу,кВт | Оптовая цена ед. оборудования Цоб, руб. | Площадь ед. оборудования м 2 |

| Токарно-винторезные Станка | 1К62 1К62Б 1К62Д 1М63М 1М63Б 1М65 | 11,0 12,5 14,5 13,0 14,0 16,5*2=33 | 10,0 11,0 11,5 18,5 15,0 22,0 | 3 650 6 000 6 500 8 290 7 870 11 160 | 3,07 3,07 3,57 4,38 4,38 4,07 | ||

| Полуавтоматы токарно-револьверные | 1М42Б 1А124М 1А136МЦ | 17,5 14,5 14,0 | 13,0 12,5 13,0 | 14 500 12 300 15 300 | 3,18 3,28 2,95 | ||

| Автоматы токарно-револьверные Одношпиндельные | 1Г140П 1Д112 1Е125 | 17,5 18,0 15,5 | 7,1 5,5 11,0 | 15 500 2 450 | 3,18 3,28 2,95 | ||

| Полуавтоматы токарные многошпиндельные | 1Б265НП-8К | 50,0 | 30,0 | 54 100 | 3,45 | ||

| Вертикально-фрезерные станки | 692Р-1 ГФ2380 | 12,5 13,0 | 2,2 11,0 | 5 000 14 000 | 1,8 1,95 | ||

| Горизонтально-фрезерные станки | 6Н13Ц 6Т82Г-1 6Р83Г 6Т83Г-1 | 14,0*5=70 12,5 11,0 11,5 | 13,0 7,5 7,0 7,5 | 15 000 6 365 6 300 7 290 | 2,3 2,85 2,85 1,98 | ||

| Вертикально-сверлильные станки | 2С132 2Г125 2Н135-1 КД-26 | 9,5*10=95 4,5 6,0 5,5 | 4,0 3,5 4,0 1,6 | 4 570 3 470 4 750 3 250 | 1,2 1,4 1,4 1,2 | ||

| Радиально-сверлильные станки | 2К52 2М55 2А576 | 7,0 20,0*2=40 17,5 | 4,5 5,5 7,5 | 3 950 4 750 18 200 | 1,8 1,8 2,1 | ||

| Кругло шлифовальные | 3У10В 3У10А 3М195 | 15,5*2=31 19,5 38,5*2=77 | 2,1 2,5 30,0 | 12 400 13 750 38 900 | 2,7 2,9 3,1 | ||

| Плоско шлифовальные | 3Е711В-1 3Е711ВФ-1 | 15,0*20=300 17,5 | 4,0 10,0 | 7 129 14 500 | 2,02 2,1 | ||

| Внутри шлифовальные | 3К225В 3К225А 3К227В | 17,5*2=35 16,5 12,5 | 2,5 2,5 4,5 | 9 870 11 860 14 430 | 2,1 2,1 2,1 | ||

| Универсально- заточные станки | 3Е642 3Е642Е | 10,0*3=30 12,5 | 3,0 3,0 | 4 450 6 750 | 1,2 1,2 | ||

| Горизонтально- Расточные станки | 2620В 2620Г | 28*2=56 | 10,2 10,2 | 20 800 19 730 | 2,8 2,8 | ||

| Протяжные Станки | 7Б64 7Б67 | 17,5 24,5 | 11,0 40,0 | 17 924 29 970 | 1,98 1,95 | ||

| Отрезные станки | 8Г662 8Г681 8Б66 | 16,0 17,5 8,0 | 3,2 18,1 2,5 | 8 500 13 170 3 610 | 0,9 0,9 0,9 | ||

| ИТОГО | 808,5 |

Нормы трудовых затрат на одну ремонтную единицу по видам работ в часах указаны в таблице 3. «Норма времени на одну ремонтную единицу»

Таблица 3. — Норма времени на одну ремонтную единицу

| Виды ремонта | Слесарные работы | Станочные работы | Прочие работы | Всего |

| Осмотр (н/ч) | 0,75 | 0,1 | — | 0,85 |

| Текущий ремонт (н/ч) | 4,0 | 2,0 | 0,1 | 6,1 |

| Средний ремонт (н/ч) | 16,0 | 7,0 | 0,5 | 23,5 |

| Капитальный ремонт (н/ч) | 23,0 | 10,0 | 2,0 |

Годовая трудоемкость станочных ремонтных работ

Тст. рем = (0,75*1,15 + 4 0,77 + 16 0,26 +23 0,13) *808,5 = 11,09*808,5

= 8 968,3 нормо-часов

Годовая трудоемкость слесарных ремонтных работ

Тслес рем =4,775*808,5=3 860,6 нормо-часов

Годовая трудоемкость прочих ремонтных работ

Тпр рем = 0,467*808,5=377,6 нормо-часов

При определении среднегодового объема работ допускаем, что их общий объем распределяется равномерно по годам в течение всего межремонтного цикла.

Годовая трудоемкость ремонтных работ:

Тобщ рем =(35*0,13 +23,5*0,26 +6,1*0,77 +0,85*1,15) *808,5=16,33*808,5

=13 206,4 нормо-часов

Годовая трудоемкость работ по межремонтному обслуживанию определяется по формуле:

Тобс=FэКсм/Ноб

где: Fэ-годовой эффективный фонд времени работы одного рабочего

Fэ = 2000 час; [3 (стр. 74)]

Ксм — число смен работы обслуживаемого оборудования = 2

Ноб — норма обслуживания ремонтных единиц при выполнении станочных (1650), слесарных (500.), смазочных (1000) и шорных (3390) работ на одного рабочего в смену. [3.(стр.59)]

Определяем годовую трудоемкость работ по межремонтному обслуживанию по видам работ:

Тобсл слес =(2000*2/500)*808,5=6 468 час

Тобсл стан =(2000*2/1650)*808,5=1 960 час

Тобсл смаз =(2000*2/1000)*808,5=3 234 час

Тобсл шорн =(2000*2/3390)*808,5=953,98 час

Годовая трудоемкость работ по межремонтному обслуживанию:

6 468+ 1 960+3 234+953,98=12 615,98 нормо/час

4.2 Расчет численности рабочих, необходимых для выполнения плановых ремонтов

При определении численности рабочих, необходимых для выполнения плановых ремонтов, необходимо учитывать количество оборудования (станков), необходимых для выполнения станочных работ.

Число единиц оборудования, необходимых для выполнения работпо ремонтному и межремонтному обслуживанию, рассчитывается по формуле

где: Fэ — годовой эффективный фонд времени работы одного станка в одну смену, Fэ = 2000 час.

Спр= 13 206,44 + 12 615,98 / (2015*2*1,1) = 5,82 ≈ 6 ед.

Распределяем единицы оборудования в следующем порядке:

— токарно-винторезные станки –2 ед.

— фрезерные станки – 2 ед.

— шлифовальные станки – 1 ед.

— сверлильные станки –1 ед.

Помимо указанного оборудования, ремонтный участок оснащен верстаками в количестве 3 шт. и подъемно-транспортным оборудованием в составе: электрокара – 1 ед., ручная тележка – 2 ед., ручной пресс – 1 шт.

Расчет численности рабочих, необходимых для выполнения плановых ремонтов, определяется, исходя из соответствующей трудоемкости, годового эффектного фонда времени работы одного рабочего Fэ и коэффициента выполнения нормы времени Кв=1,1.

Расчет численности станочных рабочихдля проведения ремонта производится по формуле:

Р рем стан =Т рем стан / (Fэ* Кв) (4.8)

Р рем стан = 8 968,3 /(2000*1,1) = 4 чел.

Расчет численности станочных рабочих для проведения межремонтного обслуживания производится по формуле:

Р обс стан =Т обс стан/ (Fэ* Кв); (4.9)

Р обс стан = 1 960/(2000*1,1) = 1 чел.

Расчет численности слесарей и прочих рабочих производится аналогично.

Расчет численности слесарей для проведения ремонта и межремонтного обслуживания:

Р рем слес = 2 чел. Р обс слес = 3 чел.

Расчет численности прочих рабочих для проведения ремонта и межремонтного обслуживания:

Р рем проч = 0 чел. Р обс проч = 2 чел.

Общей численности рабочих, необходимых для выполнения плановых ремонтов: 4+1+2+3+0+2 = 12 чел

Штатная ведомость ИТР

Для формирования штатной ведомости определить штатную численность ИТР.

Для определения численности ИТР необходимо:

— определить численность мастеров участка из расчета: 1 мастер на группу ремонтных рабочих (12 человек).

— определить численность старших мастеров участка из расчета: 1 старший мастер на 4 мастера.

— определить численность технологов участка из расчета: 1 старший мастер – 1 технолог

— определить численность механиков участка из расчета: 1 механик на группу ремонтных рабочих (5-22 человек).

Источник