Чза 40912 01 ремонт

Рис. 2.11. Автопогрузчик 4022М

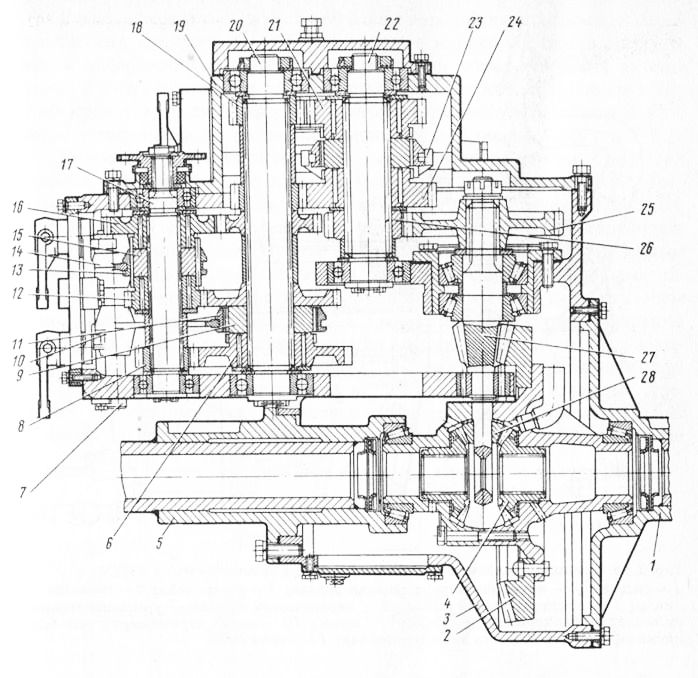

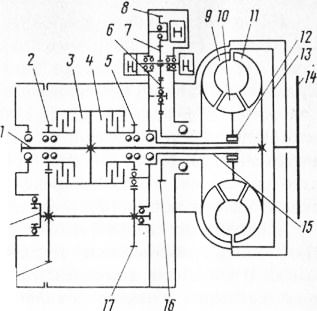

Рис. 2.12. Объединенный редуктор переднего ведущего моста:

1,5 — кожухи полуосей; 2 — ведомая шестерня главной передачи; 3 — картер; 4 — шестерня полуоси; 6 — игольчатый подшипник; 7 — ось; 8, 12, 16 — ведущие шестерни первой, второй и третьей передач; 9 — каретка первой передачи и заднего хода; 10 — вилка переключения первой передачи; 11, 13 — муфты переключения; 14 — вилка второй и третьей передач; 15 — каретка; 17 — первичный вал; 18 — шестерня заднего хода; 19 — крышка картера; 20 — вторичный вал КПП; 21, 24 — ведомые шестерни МОХ; 22 – вал МОХ; 23 – вилка переключения МОХ; 25, 26 -цилиндрические шестерни главной передачи; 27 — ведущая коническая шестерня главной передачи; 28 — сателлит дифференциала

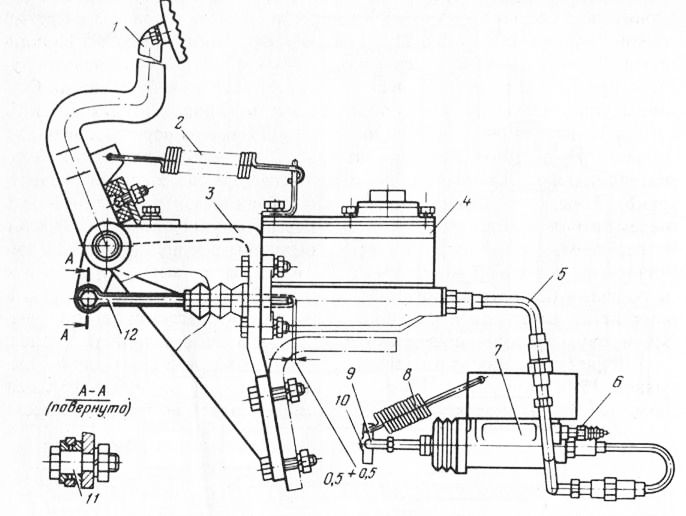

Рис. 2.13. Привод управления агрегатом сцепления автопогрузчика 4022М:

1 – педаль; 2 – пружина, возвращающая педаль; 3 – кронштейн; 4 – главный цилиндр; 5 – соединительный шланг; 6 – перепускной клапан; 7 – исполнительный цилиндр; 8 – оттяжная пружина; 9 – шток; 10 – вилка перемещения ведомого диска сцепления; 11 — ось эксцентриковая; 12 — толкатель

Первичный (входной) вал КПП постоянно вращается вместе с ведущей шестерней первой передачи. Первая передача включается перемещением муфты вилкой в рабочее положение. Крутящий момент ведущим шестерням второй и третьей передач сообщается муфтой переключения, управляемой вилкой, показанной в нейтральном положении. Каретка и муфта постоянно вращаются с валом. Все установленные на нем ведущие шестерни находятся в зацеплении с ведомыми шестернями на вторичном валу 20 КПП. Ведомые шестерни и свободно вращаются на валу МОХ и постоянно находятся в зацеплении с шестернями заднего или переднего хода. Крутящий момент сообщается валу МОХ через муфту переключения.

Главная передача — двухступенчатая с парой цилиндрических и парой конических шестерен, из которых ведомая жестко соединена с крестовиной дифференциала. Его ведущие шестерни имеют отверстия со шлицами. В них вставляются шлицевые концы Полуосей. К фланцам полуосей крепятся ступицы ходовых колес с тормозными барабанами. Ступицы установлены на роликоподшипниках по концам кожухов.

Рабочий и стояночный тормоза — колодочные на передних ведущих колесах. Привод ножного тормоза (рис. 2.14) — гидравлический. Толкатель поршня главного цилиндра рабочего тормоза соединен эксцентриковой осью с рычагом педали, что обеспечивает прямолинейность перемещения толкателя. Муфты 8 с перепускными клапанами крепят к переднему листу шасси. Клапаны соединены с исполнительными цилиндрами колесных тормозных устройств. Зазор между толкателем и поршнем главного цилиндра 1,2—2 мм. Привод стояночного тормоза состоит из рычага, тяги, коромысла-уравнителя с оттяжными пружинами и двух тросов, воздействующих на тормозные устройства колес.

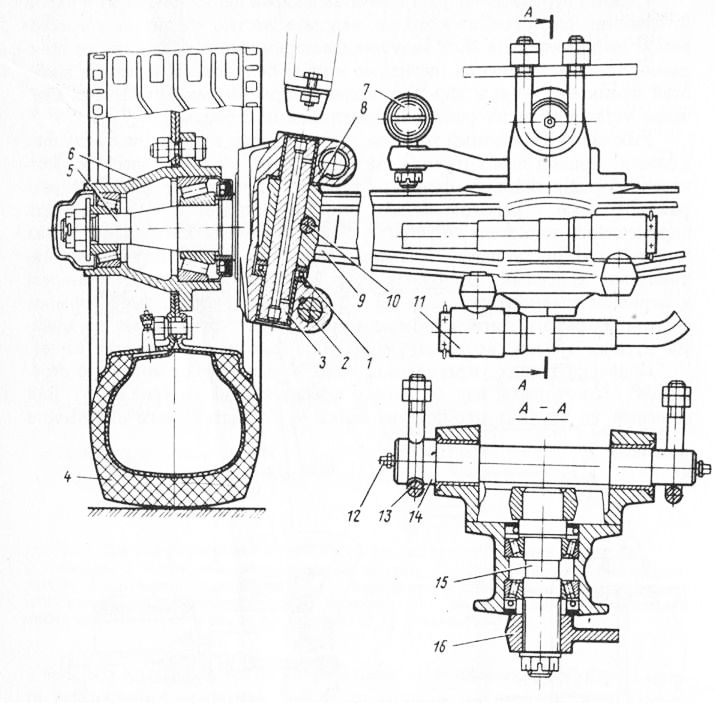

Подвеска задних управляемых колес выполнена с помощью стремянок, которыми вал жестко крепится к шасси (рис. 2.15). Вал помещен во втулках кронштейна балки, вследствие чего она вместе с ходовыми колесами может наклоняться в обе стороны от среднего положения. Смазка к втулкам подается через масленки. В середине балки на двух конических роликоподшипниках установлен валик рычага продольной рулевой тяги. Рычаг рулевой трапеции соединен поперечными тягами с рычагами поворотных кулаков. Тяги для регулировки их рабочей длины имеют по концам навернутые на резьбе наконечники. Балка опирается через опорные шарикоподшипники на поворотные кулаки (от автомобиля ГАЗ-51), установленные на шкворнях. Осевой люфт поворотного кулака устраняется регулировочными шайбами. Вертикальный осевой зазор между торцами кулаков и кромками балки оси не более 0,15 мм. Шкворни закреплены штифтами. Солидол для смазки вводится в их внутренние каналы через боковые пресс-масленки. На цапфах поворотных кулаков вращаются ступицы задних управляемых колес.

Рис. 2.14. Привод ножного тормоза:

1 — рычаг педали; 2 — валик; 3 — оттяжная пружина; 4 — главный тормозной цилиндр; 5 — толкатель; 6 — втулка; 7 — ось эксцентриковая; 8 — муфта; 9 — перепускной клапан

Рис. 2.15. Подвеска задних колес автопогрузчика 4022М

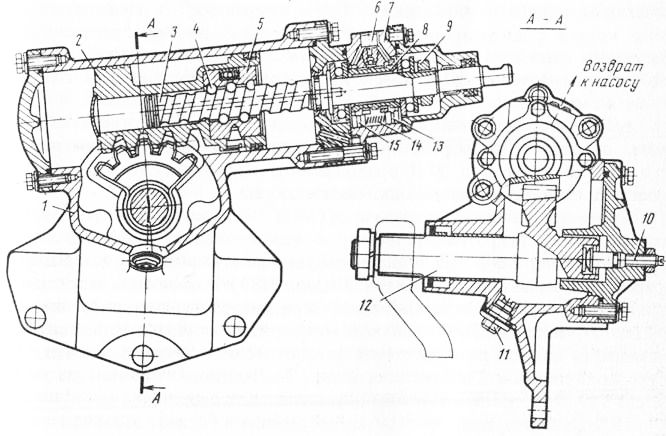

Рулевой механизм и гидроусилитель объединены в агрегат, установленный под постом управления, и соединены с валом колонки шарнирной муфтой (рис. 2.16). В каретке помещен винт, сопряженный с гайкой посредством шариков. Зубчатая рейка жестко соединена с гайкой и является поршнем гидроусилителя. Зубчатый сектор вала рулевой сошки находится постоянно в зацеплении с поршнем-рейкой. Картер рулевого механизма служит цилиндром гидроусилителя. Масло от автономного насоса подается к корпусу клапана управления гидроусилителем. По шлангу низкого давления масло отводится обратно к насосу. Внутри корпуса клапана помещен золотник, закрепленный на хвостовике винта между упорными шарикоподшипниками гайкой. Золотник и винт могут перемещаться на 1 мм в обе стороны от среднего положения, в которое их возвращают пружины и плунжеры. При вращении рулевого колеса поворачиваются рулевая сошка и зубчатый сектор на ее валу и перемещается винт вместе с золотником. Последний открывает доступ к одной из полостей цилиндра гидроусилителя маслу из линии нагнетания и соединяет другую полость с линией слива. Поршень под давлением масла со значительным усилием перемещается в сторону действия силы, передаваемой зубчатым сектором.

Рис. 2.16. Агрегат рулевого механизма и гидроусилителя автопогрузчика 4022М

Обратный клапан гидроусилителя встроен в корпус клапана управления. Предохранительный клапан установлен в корпусе насоса. Пробка имеет магнит для улавливания частиц стали и чугуна из рабочей жидкости. Нормальная работа пары винт — гайка обеспечивается при осевом перемещении вала сошки относительно торца регулировочного винта не более 0,06 мм. Гидросистема усилителя руля имеет автономный маслобак, установленный на корпусе насоса. Рулевой механизм, гидроусилитель, колонка с валом и рулевым колесом заимствованы от автомобиля ЗИЛ-130.

Каретка грузоподъемника подвешена на одной пластинчатой цепи. Цилиндр подъема-опускания закреплен на основании наружной рамы болтами с применением пружинных амортизаторов, опора имеет сферическую поверхность. Гидрораспределитель Р-75-ПЗ-001 выполнен в одном корпусе с перепускным и предохранительным клапанами. В сливные трубопроводы, соединяющие распределитель с цилиндрами наклона и подъема-опускания включены дросселирующие клапаны, ограничивающие расход рабочей жидкости.

Автопогрузчик 40912-01 имеет сварное шасси из листовой стали и литых поперечных опор задней подвески и бампера с проушиной для буксировки. Передний ведущий мост имеет жесткую подвеску, задний — балансирную. Разность уровней опирания управляемых колес при сохранении одинаковой нагрузки на них может достигать 80 мм. На автопогрузчике применены: карбюраторный двигатель с принудительным воздушным охлаждением, гидромеханическая передача, гидрообъемный механизм рулевого управления “Орста гидравлик” и взаимозаменяемые колеса с пневмошинами или массивными шинами, устанавливаемыми на одни и те же посадочные места ступиц без каких-либо переделок и дополнительных деталей с использованием имеющегося типового крепежа.

Вентилятор двигателя установлен соосно с электрическим генератором, привод — клиноременный. При нормальном натяжении ремня его прогиб от усилия 39 Н, приложенного . перпендикулярно к ремню посередине между шкивами, должен составлять 15—22 мм.

Гидромеханическая передача (ГМП) содержит полупрозрачный трехколесный гидротрансформатор с максимальным коэффициентом трансформации 2,6 — 2,7 и двухвальную одноступенчатую реверсивную коробку передач с шестернями, находящимися в постоянном зацеплении (рис. 2.17). Передаточные числа при движении передним ходом 2,22-6. Управление ГМП с электромеханическим приводом механизма изменения направления движения автопогрузчика. Охлаждение гидравлической системы ГМП естественное. Необходимое рабочее давление масла 589—785 кПа создается шестереночным насосом.

Передний ведущий мост – полый, литой из стали, содержит главную передачу с парой конических шестерен со спиральными зубьями (передаточное число 5,125), дифференциал и полуоси. Задняя ось представляет собой кованую стальную балку, шарнирно подвешенную к шасси. Размеры массивных бандажных шин: передних 450×150×344 мм, задних 400×125×290 мм.

Рис. 2.17. Кинематическая схема гидромеханической передачи автопогрузчика 4022М:

1 – первичный вал; 2- ведущая шестерня заднего хода; 3,4- фрикционы заднего и переднего хода; 5 – шестерня фрикциона; 6 – промежуточная шестерня; 7- шестерня привода гидронасосов; 8 – шестерня привода, подпитки гидротрансформатора; 9 – насосное колесо; 10 – стартер гидротрансформатора;

11 – турбинное колесо; 12 – муфта свободного хода; 13 – крышка насосного колеса; 14 – диск крепления трансформатора к маховику двигателя; /0 15 — реактивный вал; 16, 17, 18 — шестерни соответственно насосного колеса, включения переднего и заднего хода; 19 вторичный вал

Рулевое управление состоит из шестереночного насоса НШ-10У-Л-2, блока клапанов, насоса-дозатора и исполнительного поршневого гидроцилиндра двустороннего действия. Блок клапанов обеспечивает автоматически постоянный расход рабочей жидкости 6,3 л/мин в гидросистеме рулевого управления. Предохранительный клапан срабатывает на слив при давлении 13,7 — 14,2 МПа.

Тормоза-колодочные, барабанного типа с внутренними плавающими колодками только на передних колесах. Рабочий тормоз с гидроприводом, воздействующим на главный тормозной цилиндр, от которого срабатывают исполнительные колесные тормозные цилиндры. Рукоятка станочного тормоза связана через уравнительное устройство тросами с рычагами в колесных тормозах.

Грузоподъемник – двухрамный, однотипный с устанавливаемым на электропогрузчиках ЭП-103. Гидросистема грузоподъемника содержит: маслобак (общий с гидросистемой рулевого управления) с воздушным и масляными — заливными и сливными фильтрами, шестеренный насос (модели НШ-10-3 или НШ-10Л-3), трехсекционный золотниковый гидрораспределитель с предохранительным клапаном, срабатывающим при давлении 15,9 — 16,4 МПа, плунжерный цилиндр подъема-опускания с дроссельным регулятором скорости и два поршневых цилиндра изменения наклона. Гидронасосы грузоподъемника и рулевого управления вращаются от вала отбора мощности ГМП.

Автопогрузчик не имеет кабины, место водителя ограждено сверху решеткой. На передней панели находится счетчик отработанных моточасов.

На автопогрузчике установлен генератор переменного тока Г502-А, в который встроен выпрямительный блок ВБГ-2А с кремниевыми диодами. Стартер после запуска двигателя автоматически отключает реле блокировки типа РБ1, получающее питание от выпрямительного блока с диодами Д7Б или Д226Д. При работе двигателя в нормальном режиме контакты реле постоянно разомкнуты, что устраняет случайное включение стартера. Когда двигатель останавливается, напряжение на генераторе снижается, контакты реле блокировки замыкаются и подготавливают цепь включения стартера для запуска двигателя вновь.

Необходимо следить, чтобы не было подтеков масла на двигателе, вызывающих образование теплоизоляционной корки из пригорающей пыли. Из-за этого двигатель перегревается, мощность его снижается и растет износ. В случае появления масла на выходе воздуха из вентилятора требуется срочно устранить течь. Нормальная температура масла в картере работающего двигателя должна быть не выше 65 °С (контролируется по указателю на приборной панели). Температуру регулируют поворотом заслонок на выходе охлаждающего воздуха с помощью тяги с пойта водителя.

Гидромеханическая передача, ведущий мост и рулевое управление, кроме профилактических проверок, не требуют специфического обслуживания. Увеличение рабочего хода тормозной педали более 65 — 67 мм при усилии нажатия 0,3 — 0,4 кН свидетельствует об износе фрикционных накладок колодок и повышении зазоров между ними и тормозным барабаном (полный ход педали равен 100 мм). Утечка тормозной жидкости или проникание воздуха в гидравлическую систему тормозов обнаруживается по отсутствию или значительному снижению эффекта торможения даже при полностью нажатой педали.

При работе погрузчика в одну смену в средних условиях (6 ч машинного времени) через каждые 3 мес. необходима проверка электрооборудования через 15 мес. — подшипников (с заменой смазки, контактных колец и щеток генератора). Контрольная лампа на приборной панели светится лишь после включения зажигания перед запуском двигателя и гаснет при работающем двигателе. Свечение лампы при работе двигателя является сигналом о неисправности электрооборудования, требующим немедленного устранения.

Источник

Погрузчик ераз 40912 руководство по ремонту

Погрузчик ераз 40912 руководство по ремонту

Рис. 2.11. Автопогрузчик 4022М

Рис. 2.12. Объединенный редуктор переднего ведущего моста:

1,5 — кожухи полуосей; 2 — ведомая шестерня главной передачи; 3 — картер; 4 — шестерня полуоси; 6 — игольчатый подшипник; 7 — ось; 8, 12, 16 — ведущие шестерни первой, второй и третьей передач; 9 — каретка первой передачи и заднего хода; 10 — вилка переключения первой передачи; 11, 13 — муфты переключения; 14 — вилка второй и третьей передач; 15 — каретка; 17 — первичный вал; 18 — шестерня заднего хода; 19 — крышка картера; 20 — вторичный вал КПП; 21, 24 — ведомые шестерни МОХ; 22 – вал МОХ; 23 – вилка переключения МОХ; 25, 26 -цилиндрические шестерни главной передачи; 27 — ведущая коническая шестерня главной передачи; 28 — сателлит дифференциала

Рис. 2.13. Привод управления агрегатом сцепления автопогрузчика 4022М:

1 – педаль; 2 – пружина, возвращающая педаль; 3 – кронштейн; 4 – главный цилиндр; 5 – соединительный шланг; 6 – перепускной клапан; 7 – исполнительный цилиндр; 8 – оттяжная пружина; 9 – шток; 10 – вилка перемещения ведомого диска сцепления; 11 — ось эксцентриковая; 12 — толкатель

Первичный (входной) вал КПП постоянно вращается вместе с ведущей шестерней первой передачи. Первая передача включается перемещением муфты вилкой в рабочее положение. Крутящий момент ведущим шестерням второй и третьей передач сообщается муфтой переключения, управляемой вилкой, показанной в нейтральном положении. Каретка и муфта постоянно вращаются с валом. Все установленные на нем ведущие шестерни находятся в зацеплении с ведомыми шестернями на вторичном валу 20 КПП. Ведомые шестерни и свободно вращаются на валу МОХ и постоянно находятся в зацеплении с шестернями заднего или переднего хода. Крутящий момент сообщается валу МОХ через муфту переключения.

Главная передача — двухступенчатая с парой цилиндрических и парой конических шестерен, из которых ведомая жестко соединена с крестовиной дифференциала. Его ведущие шестерни имеют отверстия со шлицами. В них вставляются шлицевые концы Полуосей. К фланцам полуосей крепятся ступицы ходовых колес с тормозными барабанами. Ступицы установлены на роликоподшипниках по концам кожухов.

Рабочий и стояночный тормоза — колодочные на передних ведущих колесах. Привод ножного тормоза (рис. 2.14) — гидравлический. Толкатель поршня главного цилиндра рабочего тормоза соединен эксцентриковой осью с рычагом педали, что обеспечивает прямолинейность перемещения толкателя. Муфты 8 с перепускными клапанами крепят к переднему листу шасси. Клапаны соединены с исполнительными цилиндрами колесных тормозных устройств. Зазор между толкателем и поршнем главного цилиндра 1,2—2 мм. Привод стояночного тормоза состоит из рычага, тяги, коромысла-уравнителя с оттяжными пружинами и двух тросов, воздействующих на тормозные устройства колес.

Подвеска задних управляемых колес выполнена с помощью стремянок, которыми вал жестко крепится к шасси (рис. 2.15). Вал помещен во втулках кронштейна балки, вследствие чего она вместе с ходовыми колесами может наклоняться в обе стороны от среднего положения. Смазка к втулкам подается через масленки. В середине балки на двух конических роликоподшипниках установлен валик рычага продольной рулевой тяги. Рычаг рулевой трапеции соединен поперечными тягами с рычагами поворотных кулаков. Тяги для регулировки их рабочей длины имеют по концам навернутые на резьбе наконечники. Балка опирается через опорные шарикоподшипники на поворотные кулаки (от автомобиля ГАЗ-51), установленные на шкворнях. Осевой люфт поворотного кулака устраняется регулировочными шайбами. Вертикальный осевой зазор между торцами кулаков и кромками балки оси не более 0,15 мм. Шкворни закреплены штифтами. Солидол для смазки вводится в их внутренние каналы через боковые пресс-масленки. На цапфах поворотных кулаков вращаются ступицы задних управляемых колес.

Рис. 2.14. Привод ножного тормоза:

1 — рычаг педали; 2 — валик; 3 — оттяжная пружина; 4 — главный тормозной цилиндр; 5 — толкатель; 6 — втулка; 7 — ось эксцентриковая; 8 — муфта; 9 — перепускной клапан

Рис. 2.15. Подвеска задних колес автопогрузчика 4022М

Рулевой механизм и гидроусилитель объединены в агрегат, установленный под постом управления, и соединены с валом колонки шарнирной муфтой (рис. 2.16). В каретке помещен винт, сопряженный с гайкой посредством шариков. Зубчатая рейка жестко соединена с гайкой и является поршнем гидроусилителя. Зубчатый сектор вала рулевой сошки находится постоянно в зацеплении с поршнем-рейкой. Картер рулевого механизма служит цилиндром гидроусилителя. Масло от автономного насоса подается к корпусу клапана управления гидроусилителем. По шлангу низкого давления масло отводится обратно к насосу. Внутри корпуса клапана помещен золотник, закрепленный на хвостовике винта между упорными шарикоподшипниками гайкой. Золотник и винт могут перемещаться на 1 мм в обе стороны от среднего положения, в которое их возвращают пружины и плунжеры. При вращении рулевого колеса поворачиваются рулевая сошка и зубчатый сектор на ее валу и перемещается винт вместе с золотником. Последний открывает доступ к одной из полостей цилиндра гидроусилителя маслу из линии нагнетания и соединяет другую полость с линией слива. Поршень под давлением масла со значительным усилием перемещается в сторону действия силы, передаваемой зубчатым сектором.

Рис. 2.16. Агрегат рулевого механизма и гидроусилителя автопогрузчика 4022М

Обратный клапан гидроусилителя встроен в корпус клапана управления. Предохранительный клапан установлен в корпусе насоса. Пробка имеет магнит для улавливания частиц стали и чугуна из рабочей жидкости. Нормальная работа пары винт — гайка обеспечивается при осевом перемещении вала сошки относительно торца регулировочного винта не более 0,06 мм. Гидросистема усилителя руля имеет автономный маслобак, установленный на корпусе насоса. Рулевой механизм, гидроусилитель, колонка с валом и рулевым колесом заимствованы от автомобиля ЗИЛ-130.

Каретка грузоподъемника подвешена на одной пластинчатой цепи. Цилиндр подъема-опускания закреплен на основании наружной рамы болтами с применением пружинных амортизаторов, опора имеет сферическую поверхность. Гидрораспределитель Р-75-ПЗ-001 выполнен в одном корпусе с перепускным и предохранительным клапанами. В сливные трубопроводы, соединяющие распределитель с цилиндрами наклона и подъема-опускания включены дросселирующие клапаны, ограничивающие расход рабочей жидкости.

Автопогрузчик 40912-01 имеет сварное шасси из листовой стали и литых поперечных опор задней подвески и бампера с проушиной для буксировки. Передний ведущий мост имеет жесткую подвеску, задний — балансирную. Разность уровней опирания управляемых колес при сохранении одинаковой нагрузки на них может достигать 80 мм. На автопогрузчике применены: карбюраторный двигатель с принудительным воздушным охлаждением, гидромеханическая передача, гидрообъемный механизм рулевого управления “Орста гидравлик” и взаимозаменяемые колеса с пневмошинами или массивными шинами, устанавливаемыми на одни и те же посадочные места ступиц без каких-либо переделок и дополнительных деталей с использованием имеющегося типового крепежа.

Вентилятор двигателя установлен соосно с электрическим генератором, привод — клиноременный. При нормальном натяжении ремня его прогиб от усилия 39 Н, приложенного . перпендикулярно к ремню посередине между шкивами, должен составлять 15—22 мм.

Гидромеханическая передача (ГМП) содержит полупрозрачный трехколесный гидротрансформатор с максимальным коэффициентом трансформации 2,6 — 2,7 и двухвальную одноступенчатую реверсивную коробку передач с шестернями, находящимися в постоянном зацеплении (рис. 2.17). Передаточные числа при движении передним ходом 2,22-6. Управление ГМП с электромеханическим приводом механизма изменения направления движения автопогрузчика. Охлаждение гидравлической системы ГМП естественное. Необходимое рабочее давление масла 589—785 кПа создается шестереночным насосом.

Передний ведущий мост – полый, литой из стали, содержит главную передачу с парой конических шестерен со спиральными зубьями (передаточное число 5,125), дифференциал и полуоси. Задняя ось представляет собой кованую стальную балку, шарнирно подвешенную к шасси. Размеры массивных бандажных шин: передних 450×150×344 мм, задних 400×125×290 мм.

Рис. 2.17. Кинематическая схема гидромеханической передачи автопогрузчика 4022М:

1 – первичный вал; 2- ведущая шестерня заднего хода; 3,4- фрикционы заднего и переднего хода; 5 – шестерня фрикциона; 6 – промежуточная шестерня; 7- шестерня привода гидронасосов; 8 – шестерня привода, подпитки гидротрансформатора; 9 – насосное колесо; 10 – стартер гидротрансформатора;

11 – турбинное колесо; 12 – муфта свободного хода; 13 – крышка насосного колеса; 14 – диск крепления трансформатора к маховику двигателя; /0 15 — реактивный вал; 16, 17, 18 — шестерни соответственно насосного колеса, включения переднего и заднего хода; 19 вторичный вал

Рулевое управление состоит из шестереночного насоса НШ-10У-Л-2, блока клапанов, насоса-дозатора и исполнительного поршневого гидроцилиндра двустороннего действия. Блок клапанов обеспечивает автоматически постоянный расход рабочей жидкости 6,3 л/мин в гидросистеме рулевого управления. Предохранительный клапан срабатывает на слив при давлении 13,7 — 14,2 МПа.

Тормоза-колодочные, барабанного типа с внутренними плавающими колодками только на передних колесах. Рабочий тормоз с гидроприводом, воздействующим на главный тормозной цилиндр, от которого срабатывают исполнительные колесные тормозные цилиндры. Рукоятка станочного тормоза связана через уравнительное устройство тросами с рычагами в колесных тормозах.

Грузоподъемник – двухрамный, однотипный с устанавливаемым на электропогрузчиках ЭП-103. Гидросистема грузоподъемника содержит: маслобак (общий с гидросистемой рулевого управления) с воздушным и масляными — заливными и сливными фильтрами, шестеренный насос (модели НШ-10-3 или НШ-10Л-3), трехсекционный золотниковый гидрораспределитель с предохранительным клапаном, срабатывающим при давлении 15,9 — 16,4 МПа, плунжерный цилиндр подъема-опускания с дроссельным регулятором скорости и два поршневых цилиндра изменения наклона. Гидронасосы грузоподъемника и рулевого управления вращаются от вала отбора мощности ГМП.

Автопогрузчик не имеет кабины, место водителя ограждено сверху решеткой. На передней панели находится счетчик отработанных моточасов.

На автопогрузчике установлен генератор переменного тока Г502-А, в который встроен выпрямительный блок ВБГ-2А с кремниевыми диодами. Стартер после запуска двигателя автоматически отключает реле блокировки типа РБ1, получающее питание от выпрямительного блока с диодами Д7Б или Д226Д. При работе двигателя в нормальном режиме контакты реле постоянно разомкнуты, что устраняет случайное включение стартера. Когда двигатель останавливается, напряжение на генераторе снижается, контакты реле блокировки замыкаются и подготавливают цепь включения стартера для запуска двигателя вновь.

Необходимо следить, чтобы не было подтеков масла на двигателе, вызывающих образование теплоизоляционной корки из пригорающей пыли. Из-за этого двигатель перегревается, мощность его снижается и растет износ. В случае появления масла на выходе воздуха из вентилятора требуется срочно устранить течь. Нормальная температура масла в картере работающего двигателя должна быть не выше 65 °С (контролируется по указателю на приборной панели). Температуру регулируют поворотом заслонок на выходе охлаждающего воздуха с помощью тяги с пойта водителя.

Гидромеханическая передача, ведущий мост и рулевое управление, кроме профилактических проверок, не требуют специфического обслуживания. Увеличение рабочего хода тормозной педали более 65 — 67 мм при усилии нажатия 0,3 — 0,4 кН свидетельствует об износе фрикционных накладок колодок и повышении зазоров между ними и тормозным барабаном (полный ход педали равен 100 мм). Утечка тормозной жидкости или проникание воздуха в гидравлическую систему тормозов обнаруживается по отсутствию или значительному снижению эффекта торможения даже при полностью нажатой педали.

При работе погрузчика в одну смену в средних условиях (6 ч машинного времени) через каждые 3 мес. необходима проверка электрооборудования через 15 мес. — подшипников (с заменой смазки, контактных колец и щеток генератора). Контрольная лампа на приборной панели светится лишь после включения зажигания перед запуском двигателя и гаснет при работающем двигателе. Свечение лампы при работе двигателя является сигналом о неисправности электрооборудования, требующим немедленного устранения.

Источник