Основные задачи и структура технической диагностики вагонов

Техническая диагностика – область знаний, охватывающая теорию, методы и средства определения технического состояния объектов (ГОСТ 20911-89).

Термин «диагностика» происходит от греческого слова «диагнозис» – определение, распознавание. Если объектом распознавания является техническая система, то вводится понятие «техническая диагностика». Технической диагностикой называется наука о распознавании состояния технической системы.

Как область знаний техническая диагностика включает:

– исследование технического состояния объекта диагностирования;

– разработку методов определения видов технического состояния;

– разработку принципов построения видов технического состояния;

– разработку принципов построения и организацию использования системы технического диагностирования.

Основная задача технической диагностики – распознавание технической системы в условиях ограниченной информации.

Теоретическим фундаментом для решения основной задачи диагностики является общая теория распознавания образов. Техническая диагностика изучает алгоритмы распознавания применительно к задачам диагностики.

Алгоритмы распознавания в технической диагностике основываются на диагностических моделях, устанавливающих связь между состояниями технической системы и их отображениями в пространстве в виде диагностических сигналов. Важной частью проблемы распознавания являются правила принятия решений. Для принятия обоснованного решения привлекают методы теории статистических решений. Они должны основываться на моделях отказов, изучаемых в теории надежности.

Вторым важным направлением технической диагностики является теория контролепригодности, т.е. свойства изделия обеспечивать достоверную оценку его технического состояния и раннее обнаружение неисправностей и отказов. Важной задачей теории контролепригодности является разработка алгоритмов поиска неисправностей, диагностических тестов, минимизации процесса установления диагноза.

На рис. 1.1 приведена структура технической диагностики, характеризуемая двумя направлениями: теорией распознавания (построение алгоритмов распознавания, решающих правил и диагностических моделей) и теорией контролепригодности (разработка средств и методов получения диагностической информации, автоматизированный контроль и поиск неисправностей).

Существуют два основных подхода к задаче распознавания: вероятностный и детерминистский. При детерминистском подходе области диагнозов не пересекаются (рис.1.2), то есть диагностический признак либо встречается при данном диагнозе, либо отсутствует.

Имеются средства технического диагностирования, которые однозначно определяют техническое состояние объекта. К таким устройствам относится детектор юза колес. Неисправности приборов автотормозного оборудования являются причиной заклинивания колесных пар вагонов и возникновение юза, т.е. скольжения колес по рельсам во время движения вместо их вращения. Вследствие юза на поверхности катания колес образуются ползуны или навары, которые во время движения поезда вызывают значительные ударные нагрузки на ходовые части вагона и рельсы, приводящие к их разрушению.

Для своевременного обнаружения вагонов, у которых колесные пары скользят по рельсам юзом, служит напольный детектор юза колес, который должен устанавливаться в горловине парка отправления сортировочной станции и в местах проверки эффективности действия автотормозов.

На рис. 1.3 показан принцип действия детектора юза колес. На рельсе 1 установлено намагничивающее устройство 2 для бесконтактного намагничивания участка гребня колеса 3 в области касания колеса с рельсом. За намагничивающим устройством по ходу движения установлен приемник 4, воспринимающий локальное изменение магнитного поля в зоне контакта колеса с рельсом, и регистратор 5. При этом расстояние между намагничивающим устройством 2 и приемником 4 должно быть меньше минимальной длины развертки колеса по кругу катания. Если колесо катится по рельсу, то участок колеса 3а, намагниченный устройством 2 (магнитная метка), при прохождении колеса над антенной 3 сместится относительно зоны контакта с рельсом и на регистрирующее устройство сигнал не поступит.

В том случае, когда колесо скользит по рельсу юзом, намагниченный участок 3б остается в зоне контакта с рельсом при прохождении колеса над приемником 4,который воспринимает изменение магнитного поля и передает сигнал на регистратор 5. Таким образом, формирование и считывание магнитных меток однозначно обеспечивает бесконтактное обнаружение колес, скользящих по рельсу юзом.

Более общим является вероятностный подход к решению задачи распознавания, так как в большинстве случаев диагностический признак зависит от различных факторов и не может однозначно характеризовать техническое состояние объекта. Примером могут служить аппаратура обнаружения дефектов буксовых подшипников по диагностическому признаку – перегреву корпуса буксы и аппаратура контроля неровностей на поверхности катания колес в движущемся поезде по диагностическому признаку – виброускорению рельса. В этом случае необходимы статистические методы распознавания.

Техническое диагностирование – процесс установления технического состояния объекта с указанием места, вида и причин возникновения дефектов и повреждений.

Объект диагностирования – изделие и его составные части, техническое состояние которых подлежит определению.

Система технического диагностирования представляет собой совокупность объектов, методов и средств, а также исполнителей, позволяющая осуществить диагностирование по правилам, установленным соответствующей нормативно-технической документацией.

В процессе технического диагностирования вагонов, как и любых других объектов, решаются три задачи:

– диагноз – оценка технического состояния вагонов или сборочных единиц в настоящий момент времени (при этом определяется качество изготовления или ремонта вагонов и технического обслуживания);

– прогнозирование (от греческого «прогнозис» – предвидение, предсказание) – оценка технического состояния, в котором окажется подвижная единица через некоторый период эксплуатации (например, на пунктах технического обслуживания вагонов не только определяется техническое состояние на момент контроля, но и решается вопрос о возможности следования вагонов до следующего ПТО без возникновения отказов);

– генезис (происхождение, возникновение, процесс образования) – установление технического состояния объекта в прошлом (например, перед аварией, крушением, сходом вагонов, другими чрезвычайными ситуациями); решение задач этого типа называется технической генетикой.

Диагностирование выполняется на каждой стадии жизненного цикла вагонов: на стадии проектирования, при производстве, в режиме эксплуатации и при всех плановых видах ремонта.

Структурная схема системы технического диагностирования вагонов представлена на рис. 1.4.

Вагон, сборочная единица или деталь, как объекты диагностирования (ОД) испытывают эксплуатационные воздействия при обычном их функционировании и тестовые воздействия от средств технического диагностирования (СТД), имитирующих условия работы вагона, близкие к эксплуатационным. О техническом состоянии ОД можно судить по диагностическим параметрам (ДП).

Информация от СТД, измеряющих и преобразующих параметры по заранее разработанному алгоритму диагностирования (АД), поступает к оператору О для принятия решения.

Основная цель технического диагностирования – организация эффективных процессов определения технического состояния вагонов.

В зависимости от задач диагностирования вагонов применяются аппаратурные или программные средства, реализующие разработанный алгоритм диагностирования.

При исследовании, разработке и реализации процессов диагностирования решаются также задачи изучения физических свойств объектов, их неисправностей, построения математических моделей объектов и неисправностей, анализ модели объекта с целью получения данных, необходимых для построения алгоритмов диагностирования.

Одной из задач является разработка принципов построения, экспериментальное опробование и промышленное внедрение технических средств диагностирования.

Классификация основных задач технического диагностирования приведена на рис. 1.5.

На стадии проектирования вагонов разрабатывается математическая модель объекта диагностирования, определяется тактика управления работоспособностью, формулируются требования к диагностируемости и технологии её выполнения, назначается последовательность профилактических и ремонтных работ.

По назначению системы диагностирования разделяются на системы для проверки работоспособности (исправен или неисправен вагон или сборочная единица), правильности функционирования (соответствуют ли параметры его работы исправному техническому состоянию), наличия дефекта (определение места, типа и вида дефекта, причин его возникновения).

Системы технического диагностирования разделяются также на общие (для оценки технического состояния сборочных единиц и деталей), функциональные в процессе эксплуатации вагонов, тестовые (когда на вагон или сборочную единицу воздействуют СТД) и комбинированные (сочетание функционального и тестового методов диагностирования).

Классификация средств технического диагностирования представлена на рис. 1.6.

По степени автоматизации системы технического диагностирования можно разделить на:

– автоматические, в которых обработка и получение информации осуществляются без участия человека по заранее разработанной программе (например, диагностирование элементов колесных пар с использованием комплекса «Пеленг-автомат»);

– автоматизированные, в которых получение и обработка информации осуществляется с применением средств автоматизации и участием человека (например, диагностирование гидравлических гасителей колебаний пассажирских тележек на стендах);

– ручные, в которых получение и обработка информации осуществляются человеком – оператором (например дефектоскопирование деталей с использованием дефектоскопов общего назначения и ручным сканированием).

Источник

Основные виды и методы неразрушающего контроля деталей и узлов железнодорожного подвижного состава

В настоящее время никто не возьмется оспаривать значимость неразрушающего контроля как важнейшего средства обеспечения безопасности движения и безаварийности железнодорожных перевозок за счёт повышения качества и эксплуатационной надёжности ответственных деталей, узлов и элементов конструкций железнодорожного подвижного состава.

Одним из важнейших направлений повышения безопасности движения и экономической эффективности работы вагонного хозяйства является дальнейшее развитие системы неразрушающего контроля ответственных узлов и деталей грузовых вагонов и, в первую очередь, ходовых частей, состояние которых напрямую связано с безопасностью движения.

Неразрушающий контроль (НК) – это проверка, контроль, оценка надежности параметров и свойств конструкций, оборудования либо отдельных узлов, без вывода из строя (эксплуатации) всего объекта.

Основным отличием и безусловным преимуществом неразрушающего контроля от других видов диагностики является возможность оценить параметры и рабочие свойства объекта, используя способы контроля, которые не предусматривают остановку работы всей системы, демонтажа, вырезки образцов. Исследование проводится непосредственно в условиях эксплуатации. Это позволяет частично исключить материальные и временные затраты, повысить надежность контролируемого объекта.

Благодаря неразрушающему контролю выявляются опасные и мелкие дефекты: заводские браки, внутренние напряжения, трещины, микропоры, пустоты, расслоения, включения и многие другие, вызванные, в том числе, процессами коррозии.

Своевременное обнаружение дефектов эксплуатационного (усталостного) и заводского происхождения в ответственных деталях железнодорожного подвижного состава позволяет обеспечить безопасность движения и приносит огромный экономический эффект. Решение этой задачи достигается за счет использования современных методов неразрушающего контроля, основанных на взаимодействии физических полей, излучений и потоков частиц со структурой материала контролируемого изделия. Очень важно, что данные методы, в отличие от разрушающего контроля, могут быть применены ко всей партии выпускаемых или ремонтируемых изделий, а также в процессе их эксплуатации. Кроме обнаружения дефектов, методы неразрушающего контроля могут применяться для измерения толщины стенок изделий, диаметра прутков, толщины покрытий, а также для контроля структуры и состава вещества

Для проведения неразрушающего контроля металлоизделий используют специальные приборы — дефектоскопы. Основной задачей этой группы приборов является определение наличия или отсутствия в контролируемом изделии дефектов.

Качество проведения неразрушающего контроля определяется его достоверностью. Достоверный контроль изделий обеспечивается в том случае, если технический персонал обладает необходимыми знаниями основ физических процессов, происходящих при выполнении операций контроля, а также навыками проведения этих операций и расшифровки их результатов.

Среди различных видов неразрушающего контроля на железнодорожном транспорте наиболее широкое распространение получили акустический, магнитный и вихретоковый методы контроля металлоизделий.

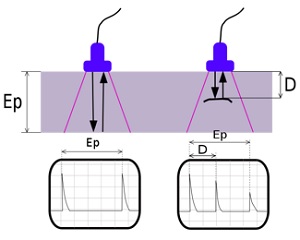

Акустический метод неразрушающего контроля основан на регистрации параметров упругих волн, возникающих или возбуждаемых в объекте (рисунок 1). Чаще всего используют упругие волны ультразвукового диапазона (с частотой колебаний выше 20 кГц). Этот метод также называют ультразвуковым.

Главная отличительная особенность данного метода состоит в том, что в нем применяют и регистрируют не электромагнитные, а упругие волны, параметры которых тесно связаны с такими свойствами материалов, как упругость, плотность, анизотропия (неравномерность свойств по различным направлениям) и др.

Рисунок 1 – Результат акустического метода неразрушающего контроля

Ep – глубина изделия, D – расстояние от точки ввода ультразвука до дефекта

Акустические свойства твердых материалов и воздуха настолько сильно отличаются, что акустические волны отражаются от тончайших зазоров (трещин, непроваров) шириной 10-6. 10-4 мм.

Этот вид контроля применим ко всем материалам, достаточно хорошо проводящим акустические волны: металлам, пластмассам, керамике, бетону и т.д. Колебания в исследуемый объект вводятся в импульсном или непрерывном режимах с помощью пьезоэлектрического преобразователя сухим контактным, контактным через жидкую среду или бесконтактным способом через воздушный зазор с помощью электромагнитно-акустического преобразователя. С помощью акустических методов измеряют толщины стенок изделий, выявляют разнообразные дефекты и неоднородности структуры, определяют геометрические характеристики изделий.

Ультразвуковой контроль ответственных деталей подвижного состава во многих случаях предоставляет уникальную возможность снизить расходы на проведение ремонта за счет значительного сокращения объемов монтажных и демонтажных работ. Этот метод незаменим при проведении контроля, например, подступичных частей и буксовых шеек колесных пар в сборке с колесными центрами и кольцами роликоподшипников.

Широкое применение «безразборных» технологий ультразвукового контроля, непрерывное совершенствование схем и конструкций ультразвуковых дефектоскопов, развитие компьютерных технологий регистрации и обработки результатов контроля, разработка автоматизированных комплексов неразрушающего контроля деталей подвижного состава – всё это открывает более широкие перспективы применения ультразвуковых методов контроля ответственных деталей подвижного состава и является одним из важнейших направлений в обеспечении высокого уровня качества ремонта и безопасности движения поездов.

Эти методы имеют следующие недостатки: необходимость акустического контакта преобразователя, повышенные требования к чистоте поверхности изделия, влияние сторонних шумов на результаты измерений, воздействие температуры изделия и др. Все эти недостатки приводят к возрастанию погрешностей измерения.

Особое место среди акустических методов контроля занимает метод акустической эмиссии (акустико-эмиссионный). Этот метод основан на регистрации упругих волн, возникающих в момент образования и роста трещин в детали, находящейся под нагружением.

Одной из основных отличительных черт метода является отсутствие внешнего источника звуковых сигналов. Источником акустических волн является сама трещина, поскольку при достаточно сильной нагрузке она «подрастает» и излучает акустические импульсы («похрустывание»), которые принимаются акустическими преобразователями, установленными на контролируемом изделии.

Акустико-эмиссионный метод наиболее удобен для контроля сосудов, работающих под большим давлением и мостовых конструкций, т.е. объектов, подвергающихся нагружению в естественных условиях. В других случаях для реализации акустико-эмиссионного метода контроля следует создавать специализированные нагружающие устройства. В настоящее время данный метод применяют в опытном порядке для контроля литых боковых рам и надрессорных балок тележек грузовых вагонов, а также котлов нефтебензиновых цистерн.

Магнитные методы неразрушающего контроля применяют для выявления дефектов в деталях, изготовленных из ферромагнитных материалов (сталь, чугун), т.е. материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего магнитного поля.

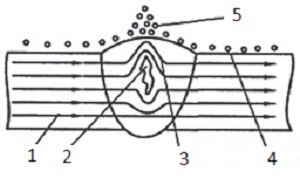

Магнитопорошковый метод основан на выявлении магнитных полей рассеяния, возникающих над дефектами в детали при ее намагничивании, с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии (рисунок 2). Этот метод среди других методов магнитного контроля нашел наибольшее применение.

1 – магнитное поле; 2 – дефект; 3 – искажение магнитного поля; 4 – магнитная суспензия; 5 – скопление частиц

Рисунок 2 – Магнитный метод неразрушающего контроля

На железнодорожном транспорте магнитному контролю подвергают следующие объекты подвижного состава:

-детали ударно-тягового и тормозного оборудования;

-рамы тележек различных моделей в сборе и по элементам:

-оси всех типов колёсных пар всех типов, как в сборе, так и в свободном состоянии;

-свободные кольца буксовых подшипников, а также внутренние кольца, напрессованные на шейки оси;

-упорные кольца, стопорные планки, пружины, болты и т.п.

Примерно 80 % всех подлежащих контролю деталей из ферромагнитных материалов проверяется именно этим методом. Высокая чувствительность, универсальность, относительно низкая трудоемкость контроля и простота — все это обеспечило ему широкое применение в промышленности вообще и на транспорте, в частности. Основным недостатком данного метода является сложность его автоматизации.

Вихретоковый (электромагнитный) вид неразрушающего контроля основан на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте.

В этом методе используется эффект воздействия вихревых токов, возбуждаемых в проводящем образце, на электрические параметры преобразователя.

Вихревые токи – это токи, возникающие в замкнутом контуре при изменении магнитного потока.

Его применяют только для контроля изделий из электропроводящих материалов. Вихревые токи возбуждают в объекте с помощью преобразователя в виде катушки индуктивности, питаемой переменным или импульсным током. Приемным преобразователем (измерителем) служит та же или другая катушка.

Объектами вихретокового контроля (ВТК) могут быть только электропроводящие детали, т.к. вихревые токи возникают в материалах, проводящих электрический ток (металлы, сплавы, графит, полупроводники) (рисунок 3).

Интенсивность и распределение вихревых токов в объекте зависят от его геометрических размеров, электрических и магнитных свойств материала, от наличия в материале нарушений сплошности, взаимного расположения преобразователя и объекта, т.е. от многих параметров.

1 — катушка индуктивности; 2 – вихревые токи; 3 – объект контроля;

4 – приёмный измеритель

Рисунок 3 – Вихретоковый метод неразрушающего контроля

К числу главных достоинств вихретокового метода следует отнести его универсальность и широкие функциональные возможности, которые до настоящего времени еще не до конца использованы. В то же время применение этого метода затрудняется тем, что при контроле одного параметра другие являются мешающими – это и является недостатком. Для разделения параметров используют раздельное или совместное измерение фазы, частоты и амплитуды сигнала измерительного преобразователя, подмагничивание изделия постоянным магнитным полем, ведут контроль одновременно на нескольких частотах, применяют спектральный анализ.

Получаемые таким образом выходные параметры преобразователя одновременно несут информацию об удельной электрической проводимости и магнитной проницаемости материала, о состоянии поверхности изделия и наличии дефектов, о величине зазора между изделием и преобразователем, а также о геометрических размерах изделия. Анализ измеренных параметров позволяет определять геометрические размеры изделий (толщину стенки при одностороннем доступе), оценивать химический состав, структуру материала изделия, внутренние напряжения, обнаруживать поверхностные и подповерхностные (на глубине в нескольких миллиметров) дефекты.

Контроль вихревыми токами выполняют без непосредственного контакта преобразователей с объектом. Это позволяет вести контроль при взаимном перемещении преобразователя и объекта с большой скоростью (до 60 м/с) и облегчает тем самым автоматизацию контроля.

Как бы ни был совершенен тот или иной метод НК, он не обеспечивает в полной мере решения задачи обнаружения дефектов любого типа или вида даже в одном объекте контроля. Поэтому для контроля ответственных деталей железнодорожного подвижного состава с целью большей глубины и полноты контроля применяют систему неразрушающего контроля, представляющую совокупность одного или нескольких методов (вариантов методов). Например, ось колесной пары контролируют как магнитопорошковым методом, так и ультразвуковым.

Любой метод неразрушающего контроля подразумевает выявление определенного вида дефектов. При контроле дефект может быть выявлен или пропущен. Выявление дефекта рассматривается как случайное событие, вероятность наступления которого зависит от множества факторов: размера и ориентации дефекта, глубины его залегания, надёжности дефектоскопической аппаратуры, квалификации оператора и т.д.

Вероятность обнаружения дефектов системой неразрушающего контроля возрастает с увеличением числа применяемых вариантов метода.

1 Неразрушающий контроль – важнейшее средство обеспечения безопасности железнодорожных перевозок. – Режим доступа: http://www.eav.ru/publ1.php?publid=2014-12a18

2 Техническая диагностика вагонов [Текст]: учебник. В 2 ч. Ч. 1. Теоретические основы технической диагностики и неразрушающего контроля деталей вагонов /. — М.: ФГБОУ «УМЦ ЖДТ», 2013. — 403 с.: рис., табл. — ISBN 978-5-89035-634-5 (в пер.)

Источник