- Ремонт оборудования компрессорной установки

- Компрессорная установка перекачки газа, технологическая схема работы, описание конструкции оборудования. Расчет коэффициентов запаса прочности деталей компрессора и газосепаратора. Монтаж оборудования в соответствии со «Строительными нормами и правилами».

- Подобные документы

- Неисправности и ремонт поршневых компрессоров. Часть 3.

- ВИДЫ И СОДЕРЖАНИЕ РЕМОНТОВ АППАРАТА

- Обкатка компрессора без нагрузки.

- Сдача компрессорной установки в эксплуатацию после ремонта.

- ЗАКЛЮЧЕНИЕ

- СПИСОК ЛИТЕРАТУРЫ

Ремонт оборудования компрессорной установки

Компрессорная установка перекачки газа, технологическая схема работы, описание конструкции оборудования. Расчет коэффициентов запаса прочности деталей компрессора и газосепаратора. Монтаж оборудования в соответствии со «Строительными нормами и правилами».

Подобные документы

Определение оптимального режима перекачки как одна из задач при транспортировке газа по магистральным газопроводам. Знакомство с особенностями обслуживания и ремонта оборудования компрессорной станции №14 «Приводино», анализ организационной структуры.

дипломная работа, добавлен 02.08.2015

Организация ремонтных работ оборудования на насосных и компрессорных станциях. Планово-предупредительный ремонт и методы проверки оборудования и деталей. Составление графиков проведения ремонта силового оборудования. Охрана труда и техника безопасности.

дипломная работа, добавлен 27.02.2009

Общая характеристика работы компрессорной станции. Данные о топографии и расположении объекта. Описание работы газоперекачивающих агрегатов компрессорных цехов. Гидравлический расчет газопровода, системы очистки газа; обслуживание и ремонт роторов.

дипломная работа, добавлен 19.07.2015

Технологическая схема производства вареных колбас, их характеристика. Подбор и характеристика оборудования. Расчет компоновки цеха и технологические требования на монтаж оборудования. Технические требования к ремонтно-обслуживающим работам.

курсовая работа, добавлен 20.06.2013

Общая характеристика компрессорной станции: климатология, технологическая схема. Подготовка газоперекачивающего агрегата к монтажу, техника монтажа блоков, вспомогательного оборудования. Энергосберегающая технология охлаждения компримированного газа.

курсовая работа, добавлен 24.02.2013

Поставка, монтаж технологического оборудования. Условия поставки. Транспортирование оборудования железнодорожным транспортом. Погрузочно-разгрузочные работы. Фундаменты, опорные конструкции и их приёмка под монтаж оборудования. Монтаж турбокомпрессоров.

реферат, добавлен 18.09.2008

Краткая информация о компрессорной станции «Юбилейная». Описание технологической схемы цеха до реконструкции. Установка очистки и охлаждения газа. Технические характеристики подогревателя. Теплозвуковая и противокоррозионная изоляция трубопроводов.

дипломная работа, добавлен 16.06.2015

Паспортные и эксплуатационные параметры заданного оборудования. Назначение заданного оборудования в технологическом процессе цеха. Монтажные документы на монтаж заданного оборудования и способ его монтажа. Пуско-наладочные работы заданного оборудования.

дипломная работа, добавлен 15.12.2008

Технология компримирования газа, подбор и обоснование необходимого оборудования, технологическая схема производства работ. Требования к системе автоматизации, ее объекты, средства. Логическая программа запуска компрессорной установки, работа контроллера.

дипломная работа, добавлен 16.04.2015

Техническая документация заводов-изготовителей и их назначение. Монтаж трубопроводов холодильной установки. Установка оборудования на фундаменты. Требования к маслоподъёмной петле. Виды, комплектность и требования к выполнению эксплуатационных документов.

контрольная работа, добавлен 19.04.2013

Источник

Неисправности и ремонт поршневых компрессоров. Часть 3.

Страницы: 1 2 3

ВИДЫ И СОДЕРЖАНИЕ РЕМОНТОВ АППАРАТА

Периодичность и последовательность проведения ремонтных работ определяется структурой ремонтного цикла:

- Ежесменноетехническое обслуживание;

- Обслуживание № 1 (через 260 ч.);

- Обслуживание №2 (через 1300 ч);

- Текущий ремонт (через 2600 ч);

- Капитальный ремонт (через 13000 ч).

Обслуживание компрессора должно быть поручено лицу, хорошо знающему его конструкцию и принцип работы.

Объем работ по видам ремонта:

обслуживание остановленного компрессора:

проверить, нет ли подтекания масла из компрессора, при обнаружении таковых – устранить; проверить уровень масла в картере, при необходимости долить.

обслуживание работающего компрессора:

проверить, нет ли посторонних шумов и стуков. При их наличии остановить компрессор и устранить причину; проверить герметичность трубопроводов и их соединения; проверить работоспособность предохранительных клапанов путем ручного подрыва.

При техническом обслуживании №1 должны выполняться:

все работы, входящие в ежесменное обслуживание;

промывка и очистка фильтрующих элементов системы смазки;

продувка и промывка фильтрующего элемента сжатым воздухом и промывка корпуса воздушного фильтра;

проверка состояния смазки;

проверка затяжки шатунных болтов;

проверка крепления головок, фланцев и других соединений;

профилактический осмотр приборов системы автоматического управления.

При обслуживании №2 должно выполнятся:

все работы, входящие в объем обслуживания №1;

осмотр, промывка и продувка маслопровода системы смазки;

проверка состояния коренных и шатунных подшипников;

проверка состояния клапанов;

проверка износа поршней и цилиндров;

измерение зазоров в замках палец и в канавках поршней, при необходимости замена палец новыми;

проверка поршней, цилиндров, крышек на наличие задиров и трещин;

При текущем ремонте проводят следующие работы:

демонтаж предохранительного клапана, всасывающего и нагнетательного запорных вентилей;

демонтаж шатунно–поршневых групп;

устранение рисок, зазоров, наволакивание металла на поверхность втулок верхних головок шатунов, поршневых пальцев, шатунных вкладышей, проверку микротрещин в шатунных болтах;

замену и вулканизацию резинового уплотнения запорных вентилей.

Капитальный ремонт заключается в полной разборке и дефектации изделия, проверке и замене или ремонте всех составных частей, в том числе и базовых, сборке изделия и его комплексной проверке, регулирование и испытание. При капитальном ремонте дополнительно к объему текущего ремонта проводится: полный демонтаж компрессора с демонтажем коленчатого вала и цилиндровых гильз; замена гильз, поршней и деталей масленого насоса, имеющих износ; замер коленчатого вала на микротрещины, коррозию, правильность геометрических форм, промывка и продувка масленых насосов, замена болтов противовеса, статическая балансировка, замена болтов шатунов; сборка, окраска и испытание отремонтированного компрессора.

Структура ремонтного цикла.

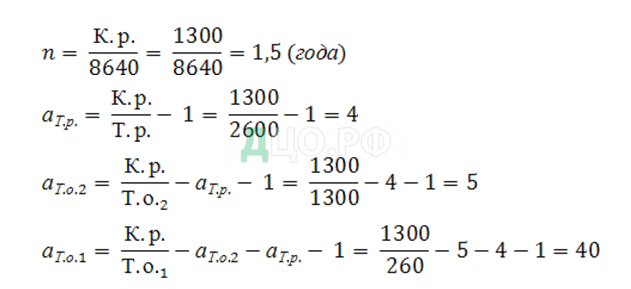

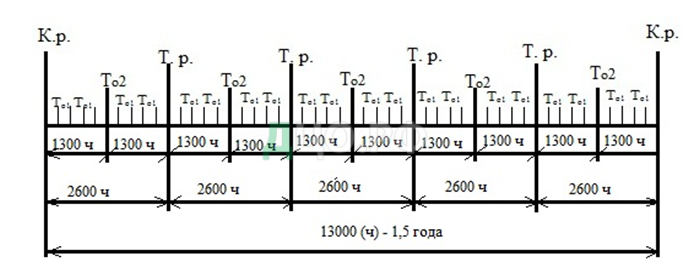

Периодичность обслуживания № 1 – То1 = 260 (ч)

Периодичность обслуживания № 2 – То2 = 1300 (ч)

Периодичность текущего ремонта – Т.р. = 2600 (ч)

Периодичность капитального ремонта – К.р. =1300 (ч)

Определяем количество всех ремонтов в ремонтном цикле:

Схема технологического процесса капитального ремонта.

При капитальном ремонте:

— произвести полную разборку компрессора;

— проверить все посадки и сопряжения со значениями приведенными в таблицах;

— при необходимости заменить изношенные сборочные единицы, деталями новыми или заранее отремонтированными.

Разборка и сборка компрессора.

При остановке компрессора на техосмотр или ремонт подвергать компрессор разборке необходимо только после внимательного ознакомления с конструкцией машины по чертежам и изучения инструкции по эксплуатации.

Перед сборкой компрессора или сборочных единиц необходимо выполнить следующие требования:

— отключить электрическое питание компрессора на главном распределительном щите и повесить табличку « Не включать! Работают люди!»;

— слить масло из картера;

— работу по разборке начинать только после полной остановки компрессора и подготовки рабочего места.

Разборку рекомендуется проводить в следующем порядке:

- снять воздушный фильтр с патрубком;

- снять ртутный термометр;

- отвернуть гайки и снять с головок цилиндров и холодильников патрубки и трубопроводы;

- снять влагомаслоотделитель;

- снять ограждение вентилятора;

- отвернуть болты крепления двигателя вентилятора и снять двигатель с вентилятором;

- снять холодильников;

- отвернуть гайки анкерных шпилек и снять головки;

- снять клапан;

- снять цилиндры. В момент выхода поршней из цилиндров, поршни необходимо придерживать, во избежание удара их о картер;

- поршневые кольца снять с помощью пластин из мягкого металла;

- отвернуть гайки и снять боковые крышки картера, освобождая доступ к нижним головкам шатуна;

- отвернуть гайки шатунных болтов;

- снять крышки нижних головок шатунов, а после этого сами шатуны в сборе с поршнями;

- отвернуть гайки и снять электродвигатель с укрепленной на его валу полумуфтой двигателя, предварительно подложив под соединительный корпус или картер деревянный брус;

- при снятии полумуфты с вала двигателя необходимо предварительно отвернуть стопорной винт;

- снять полумуфту с коленвала;

- отвернуть гайки и снять соединительный корпус;

- отвернуть гайки и снять трубы, подводимые к маслонасосу и масленому фильтру;

- отвернуть гайки и снять масляный фильтр;

- отжать при помощи отжимных винтов и снять с картера крышку с маслонасосом;

- снять коленвал вместе с подшипниками и крышкой;

- снять крышку подшипника.

Сборку компрессора производить в порядке, обратном разборке.

При сборке необходимо обратить внимание на следующее:

- все детали перед сборкой должны быть очищены от грязи, промыты в уайт-спирите и просушить сжатым воздухом;

- при зазоре в шатунных подшипниках равном 0,3 мм и овальности шеек 0,15 мм необходимо перешлифовать шейки вала и заменить вкладыши нижней головки шатуна.

Ремонт деталей компрессора.

Основными узлами поршневого воздушного компрессора являются: станина (рама), коленчатый вал, шатуны, шатунные болты, шток, поршень, поршневые кольца, клапаны, цилиндр.

Ремонт коленчатого вала и коренных подшипников.

Причинами поломки коленчатого вала являются неправильный монтаж, пороки металла, некачественное изготовление вала (наличие концентраторов напряжений в местах перехода, галтелях и смазочных отверстиях), несвоевременный и некачественный ремонт, недостаточное смазывание, обрыв шатунных болтов и штоков и т. д.

В результате длительной работы шейки коленчатого вала становятся овальными (конусообразными, бочкообразными), их рабочие поверхности покрываются рисками и задирами, вал прогибается, происходит смятие шпоночных пазов, повреждение резьбы и т. п.

Перед ремонтом коленчатого вала производят проверку состояния щек, шеек, галтелей с целью обнаружения задиров и забоин; биение шеек, овальность и конусообразность; наличие поверхностных и внутренних трещин вала; положение оси вала по расхождению шеек. Проверка состояния коленчатого вала начинается с проверки с помощью щупа зазоров в соединении вала с коренными подшипниками и в соединении шатунных шеек с шатуном, а также проверки положения оси вала по расхождению щек. Эти виды контроля могут характеризовать взаимный износ сопрягаемых поверхностей коленчатого вала, коренных подшипников, шатуна.

Если у коленчатого вала овальность и конусообразность шеек больше допускаемых, биение шеек превышает допустимые значения, глубина задиров на шейках более 0,1 мм, высота образовавшихся на шейках кольцевых выступов и впадин более 0,15 мм, имеются трещины и изломы на шейках, то такой коленчатый вал подлежит ремонту.

Задиры и забоины, обнаруженные на шейках и галтелях коленчатого вала, устраняются шлифованием или проточкой с последующим шлифованием.

Трещины, обнаруженные при дефектации коленчатого вала, устраняются сваркой, а прогиб вала — правкой механическим, термическим или термомеханическим способами.

При осмотре коренных подшипников проверяют расхождение шеек коленчатого вала в двух положениях, зазор у верхнего вкладыша» для вертикальных компрессоров и у боковых вкладышей для горизонтальных компрессоров, состояние баббитовой заливки подшипников и прилегание поверхностей вкладышей к шейкам вала и к корпусам подшипников.

Боковые зазоры проверяют щупом, а верхние — оттиском свинцовой проволоки диаметром 1-1,5 мм, которую закладывают под верхний вкладыш. После этого устанавливают и натягивают верхнюю крышку подшипника, затем подшипник разбирают и толщину свинцовой проволоки измеряют с помощью штангенциркуля или микрометра.

Основной вид изнашивания подшипников скольжения — изменение размеров и формы антифрикционной заливки. При небольшом увеличении зазора между заливкой и валом возможно уменьшение этого зазора при снятии прокладок между половинками вкладышей.

Основным методом ремонта подшипников является перезаливка антифрикционного сплава с последующей расточкой, шабрением и пригонкой по шейке коленчатого вала. Заливку производят вручную или центробежным способом. Качество заливки должно быть такое, чтобы вкладыш при обстукивании молотком издавал чистый звук.

Из-за некачественного ремонта, длительной эксплуатации компрессоров, неудовлетворительного технического обслуживания шатуны преждевременно выходят из строя. Происходит прогиб, скручивание стержня шатуна, появляются трещины, выработка вкладышей головки шатуна, втулки крейцкопфной головки шатуна. Прогиб шатуна устраняют правкой в холодном состоянии либо с подогревом. Параллельность осей отверстий кривошипной и крейцкопфной головки шатуна проверяют после установки в отверстие оправок и выверки параллельности оправок на специальном приспособлении.

Непараллельность свидетельствует о скрученности шатуна. Скрученные шатуны подлежат замене. Вкладыши головок шатуна при значительной выработке заменяют. Кривошипная головка шатуна имеет разъем, и незначительная выработка вкладышей может компенсироваться уменьшением толщины прокладок в разъеме. При значительной выработке вкладыши заменяют. При аналогичных условиях подлежит замене и втулке крейцкопфной головки шатуна. Шатунные болты при наличии трещин, сорванной резьбы, а также при вытяжке не ремонтируются, а заменяются новыми.

В результате длительной эксплуатации компрессора уменьшается наружный диаметр поршней, увеличиваются ширина канавок под поршневые кольца и диаметр отверстия под поршневой палец. Основная причина преждевременного износа поршней — это перекос механизма движения. Чтобы не допустить этого, необходимо следить за зазорами, определяющими центровку поршня, и своевременно устранять даже небольшие перекосы. При увеличении зазора между поршнем и цилиндром сверх допустимого поршень подлежит замене новым поршнем, изготовленным по рабочему диаметру цилиндра. Допустимый зазор между поршнем и цилиндром зависит от диаметра цилиндра:

Чтобы определить износ наружной цилиндрической поверхности поршня, его измеряют по трем поясам микрометрической скобой с точностью до 0,01 мм.

В процессе работы поршня значительно изнашиваются по торцу канавки поршневых колец, особенно первая поршневая канавка из-за ухудшения смазывания в конце хода поршня и значительных усилий, воспринимаемых и передаваемых первым поршневым кольцом. Износ определяют измерением высоты канавок проходным или непроходным калибром или штангенциркулем с ценой деления 0,05. Торцовое биение канавок недолжно превышать 0,05 мм. Восстановить поршневые канавки поршня можно не более одного раза протачиванием их на токарно-винторезном станке под ремонтный размер поршневых колец.

Если размер канавок по высоте превышает на 20% номинальный, то такой поршень подлежит выбраковке и замене новым.

При повышенных зазорах в сопряжении поршень — палец следует развернуть отверстие под палец большего диаметра и по нему необходимо подогнать поршневой палец. При значительном износе поршень может быть восстановлен наплавкой баббитового пояса и подгонкой его к цилиндру.

При изгибе или дефектах резьбы шток подлежит замене. Изменение формы ( овальность, конусность) поверхности штока в местах ее соприкосновения с набивкой сальника устраняется шлифовкой. При значительном износе возможно восстановление номинального диаметра штока хромирование и наплавкой с последующей проточкой и шлифовкой.

При ревизии проверяется наличие изъянов на зеркале цилиндра. Замер износа цилиндра проводится в трех сечениях в двух взаимно перпендикулярных направлениях для каждого сечения. Цилиндр растачивается в следующих случаях:

- при наличие продольных рисок глубиной более 0,25 мм или грубых кольцевых задиров, превышающих 10% длины окружности;

- при бочкообразности 1,25÷1,5 мм;

- при овальности 0,5÷0,6 мм.

При большой степени износа или при повторном ремонте в цилиндр вставляется гильза. Расточенный или новый цилиндр подвергается гидравлическому испытанию.

После расточки цилиндра, поршень заменяется другим, с увеличенным диаметром. При наличии трещин на наружных стенках водяных и воздушных полостей цилиндра ремонт производится постановкой ввертышей, стальных хомутов с резиновой прокладкой либо сваркой с последующим гидравлическим испытанием.

Обкатка компрессора без нагрузки.

Снять малые люковые крышки. Смазать направляющие крейцкопфа, коренные роликоподшипники и шток маслом из рамы. Большую крышку поставить на место.

Снять по одному всасывающему и нагнетательному клапану в каждой полости сжатия.

Провернуть коленчатый вал компрессора рукояткой на 2 оборота. Проверить отсутствие заеданий и стуков. Рукоятку вынуть.

Проверить наличие протока воды (на сливе из компрессора и холодильников). Осмотреть через клапанные гнезда внутренние полости цилиндров. Течи воды и потение не допускаются.

Открыть вентиль на нагнетательном трубопроводе и линии продувки холодильников (влагомаслоотделителей).

Для проверки правильности направления вращения вала компрессора — включить электродвигатель на несколько секунд. Двигатель должен вращаться по часовой стрелке, если смотреть на ротор со стороны электродвигателя. (В случае вращения ротора в обратном направлении поменять местами любые из двух фаз проводов на линии подключения электродвигателя).

Вновь включить электродвигатель компрессора. Через 35 — 40 сек. проверить давление масла в системе смазки механизма движения. Давление должно быть в пределах 0,147 — 0,294 МПа (1,5 — 3 кгс/см 2 ).

В случае отклонения давления за указанные пределы выключить электродвигатель и отрегулировать давление масла путем установки регулировочных прокладок под пружину или корпус редукционного клапана.

Проверка давления масла на компрессорах базы 4М производится на обоих значениях частоты вращения.

Лубрикатор должен подавать смазку во все подключенные точки (проверяется по смотровым окнам).

Через 3 — 5 мин работы компрессор остановить.

После выдержки в течение 2 — 3 мин проверить, сняв большую люковую крышку, нагрев коренных подшипников, направляющих гильз крейцкопфа, верхних и нижних головок шатуна, штоков на ощупь; температура должна быть 35 — 40°С. Повышенный нагрев одной из одноименных деталей указывает на неисправность, которую надо устранить прежде, чем приступать к дальнейшей обкатке, установить люковую крышку.

Запустить компрессор в работу на 30 минут. Остановить. Произвести осмотр компрессора, при этом нагрев деталей на ощупь не должен превышать 75°С. Установить малые люковые крышки.

Обкатка компрессора под нагрузкой.

Произвести продувку всего воздушного тракта путем последовательной установки клапанов от первой до последней ступени.

Установить всасывающий клапан 1-й ступени и запустить компрессор в работу на 3 — 4 минуты.

Установить нагнетательный клапан 1-й ступени и запустить компрессор в работу на 5 — 7 минут.

Закрыть линию продувки холодильника 1-й ступени.

Проделать операции, аналогичные по всем ступеням.

Для ступеней с комбинированным клапаном закрытие линии продувки производить после установки комбинированного клапана и работы компрессора в течение’5 — 7 мин.

- Установку деталей производить только при отключенном электродвигателе.

- Пуск компрессора с клапанами производить при открытом вентиле на нагнетании (давление всасывания — атмосферное).

Поднять давление нагнетания до 50% от номинального и далее — до номинального (конечного) давления постепенным закрытием вентиля на нагнетательной линии.

Обкатывают компрессор на рабочем давлении в течение часа. За это время проконтролировать:

а) распределение давлений по ступеням, которое должно стабилизироваться к концу обкатки и соответствовать данным, указанным в формуляре;

б) соответствие температур (по показаниям термометров) нагнетаемого газа по ступеням температурам, указанным в формуляре;

в) исправность системы смазки цилиндров и сальников;

г) исправность системы смазки механизма движения (давление масла должно быть в допустимых пределах);

д.) отсутствие стуков (на слух);

е) герметичность масло-, водо-, воздухопроводов;

ж) температуру охлаждающей воды на выходе из компрессора (не выше 40°С).

з) температуру масла в системе смазки кривошипно-шатунного механизма (не выше 75°С).

Если компрессор пускают после переконсервации, переборки или ремонта, обкатывать его следует по методике, изложенной выше со следующими дополнениями:

а) перед пуском проверить свинцовой проволокой линейную величину мертвого пространства цилиндров, которая должна соответствовать данным, имеющимся в формуляре компрессора;

б) после 30 минут обкатки и осмотра, при отсутствии неполадок, пустить компрессор в непрерывную обкатку на 6 часов;

в) если после 6 часов обкатки не обнаружено никаких дефектов, на цилиндры установить клапаны, продуть газовый тракт компрессорной установки и компрессор пустить в работу с клапанами при открытой задвижке на нагнетании (давление всасывания и нагнетания — атмосферное); после 30 минут работы компрессор остановить и тщательно осмотреть, затем компрессор вновь запустить, поднять давление нагнетания постепенно до номинального и обкатать компрессор на рабочем давлении в течение часа.

Сдача компрессорной установки в эксплуатацию после ремонта.

После устранения всех обнаруженных неполадок, подтяжки всех соединений и полной замены масла компрессор можно считать подготовленным к эксплуатации.

Результаты испытаний под нагрузкой необходимо оформить соответствующим актом.

Монтаж компрессора необходимо вести, строго в соответствии с требованиями настоящего паспорта, технического описания ИЖТП 656.367.003, входящего в состав поставки шкафа, «Правил устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов», «Правил устройства электроустановок (ПУЭ)», «Правил техническом эксплуатации электроустановок потребителей (ПТЭ)», «Правил техники безопасности при эксплуатации электроустановок потребителей».

Компрессор должен быть установлен в помещении на ровную площадку с твердым шероховатым покрытием (бетон, асфальт, керамическая плитка, кирпичная кладка и т. д.). Крепление амортизаторов к опорной поверхности не требуется. Не допускается попадание смазочных материалов под амортизаторы. При монтаже компрессора следует предусмотреть необходимые проходы для удобства его обслуживания и осмотра.

Соединение компрессора с воздухосборником, а также воздухосборника с потребителем воздуха, должно производиться стальными трубами.

Электромонтаж компрессора производить в следующем порядке: обеспечить заземление компрессора и шкафа; провести силовую линию от рубильника на главном распределительном щите к компрессору модификаций M11, M12, M14, M15 через щит системы автоматического управления, которая устанавливается в непосредственной близости от компрессора, вместе, удобном для наблюдений за показанием приборов; подключить термометры сопротивления и электромагнитные вентили устанавливаемые в местах отбора на компрессоре; подвод внешних проводов к шкафу снизу; проверить правильность соединения концов (клемм) электродвигателей и подсоединений внутренней подводки; методом ´пуск-стопª убедиться в правильном направлении вращения двигателей; монтаж шкафа, а также соединение его проводами и кабелем производить согласно схеме внешних соединений.

ЗАКЛЮЧЕНИЕ

В заключении, необходимо отметить, что насосы и компрессоры довольно широко распространены в любых отраслях и в наше время. Любой тип как компрессора, так и насоса имеет свою область применения, свои уникальные характеристики, что позволяет им оставаться востребованными и по сей день. Но прогресс не стоит на месте и необходимо разрабатывать все новые и более усовершенствованные установки.

СПИСОК ЛИТЕРАТУРЫ

- Воронин В.П., Танасов Е.Н. — Судовые вспомогательные механизмы [Текст]: Учебное пособие. — Одесса, 2010. — 266 с.

- Гофлин А.П. , Судовые компрессорные машины [Текст]: Учебник для судостроит. специальностей вузов / А.П. Гофлин, В.Д. Шилов. — Ленинград: Судостроение, 1977. — 270 с.

- Дейнего Ю.Г., Судовой моторист. Конспект лекций [Текст]: курс лекций — Севастополь : Кручинин Л. Ю., 2005. — 240 с.

- Короткий И.А., Машины низкотемпературной техники [Текст]: Учебное пособие. Часть I /, –Кемеровский технологический институт пищевой промышленности — Кемерово, 2004. – с

- ред. Фока А.А. -Судовой механик [Текст]: Справочник. ЧП «Феникс». 2010

- Харин В.М., Декин Б.Г., Занько О.Н. Судовые вспомогательные механизмы и системы [Текст ] Учебник для вузов. — М.: Транспорт, 1992. — 319 с.

Страницы: 1 2 3

Источник