- Дипломная работа на тему Планирование и организация ремонта МТП с разработкой технологического процесса восстановления лемехов плуга ПЛН-4-35

- Совершенствование технологии ремонта плугов в ОАО «Любанский райагросервис»

- Клуб студентов «Технарь». Уникальный сайт с дипломами и курсовыми для технарей.

- Все разделы / Технология обслуживания и ремонта машин в АПК /

- Совершенствование технологии текущего ремонта полунавесного плуга ППН 8.30/50 (курсовой проект)

Дипломная работа на тему Планирование и организация ремонта МТП с разработкой технологического процесса восстановления лемехов плуга ПЛН-4-35

Word, ведомость, спецификация, чертежи (часть чертежей представлена выше), титульный лист.

Введение (выдержка из текста дипломной работы)

В современных условиях хозяйствования необходимо получение высококачественной сельскохозяйственной продукции в оптимальные сроки и с наименьшими затратами, а также её реализация по наиболее выгодным ценам. А залогом успеха является наличие машинотракторного парка в предприятии в исправном и работоспособном состоянии, что обеспечивает выполнение всех сельскохозяйственных и транспортных работ.

Уровень надёжности машин на всех видах работ определяется не только их конструктивными параметрами и качеством изготовления. В значительной мере уровень надёжности зависит от культуры эксплуатации, качества технического обслуживания и ремонта всей техники, составляющей машинно-тракторный парк хозяйства. Основными и наиболее эффективными мероприятиями по поддержанию машин в исправном и работоспособном состоянии служит планово-предупредительная система технического обслуживания с применением средств и методов диагностирования. Однако на практике эти мероприятия реализуются не в полном объёме. И как следствие снижение эксплуатационных показателей, безотказности и долговечности машин, перерасход трудовых и материальных ресурсов, снижение производительности труда из-за отказов и как следствие длительных простоев в ремонте.

И здесь главная роль отпускается инженерно-технической службе которой самостоятельно необходимо решать конкретные инженерные задачи связанные с расчётом и развитием ремонтной базы.

Список используемой литературы

1. Авдеев М.В., Воловик Е.Л., Ульман И. В., Технология ремонта машин и оборудования – М. Агропромиздательство, 1986г.;

2. Ачкасов К.А., Прогрессивные способы ремонта сельскохозяйственной техники – М.Колос, 1980г.;

3. Бабусенко С.М., Проектирование ремонтных предприятий – М.Колос, 1984г.;

4. Батищев А.И., Пособие гольваника –ремонтника – М. Агропромиздательство, 1986г.;

5. Грибков В.М., Карискин П.А. Справочник по оборудованию для технического обслуживания и текущего ремонта автомобилей;

6. Ганенко А.П., Оформление текстовых и графических материалов при подготовке дипломных проектов, курсовых и письменных экзаменационных работ – Москва, 2000г.;

7. Ильин Н.М. и др. Электрооборудование автомобилей М. Транспорт, 1982г.;

8. Комплексная система технического обслуживания и ремонта машин в сельском хозяйстве – М. ГОСНИТИ, 1985г.;

9. Крамаренко Г.В., Барашков И.В., Техническое обслуживание автомобилей – М. Транспорт, 1982г.;

10. Лауш П.В., Практикум по техническому обслуживанию и ремонту машин – М. Агропромиздательство, 1985г.;

11. Ремонт машин под редакцией Ульмана И.Е. – М. Колос, 1982г.;

12. Средства технического обслуживания машинно-тракторного парка – М. Агропромиздательство, 1985г.;

13. Черноиванов В.И., Андреев В.П., Восстановление деталей сельскохозяйственных машин – М. Колос, 1983г.;

14. Методические рекомендации по выполнению курсового проекта по предмету « Техническое обслуживание и ремонт машин» для студентов-заочников средних профессиональных учебных заведений по специальности «механизация сельского хозяйства», Сергиев Посад 1999г.

15. Семенов В.М., Нестандартный инструмент для разборочно-сборочных работ- М.Колос, 1985г.

Источник

Совершенствование технологии ремонта плугов в ОАО «Любанский райагросервис»

«БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра «Ремонт машин»

Дипломный проект по дисциплине «Ремонт машин»

на тему: «Совершенствование технологии ремонта плугов в ОАО “Любанский райагросервис”»

Минск 2013

Дипломный проект выполнен на 10 листах графической части с расчетно-пояснительной запиской на 90 страницах машинописного текста с использова-нием 20 источников.

Разработано приспособление для спрейерного охлаждения при закалке токами высокой частоты. Произведены необходимые технические расчеты.

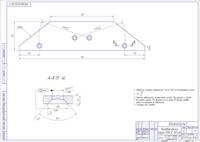

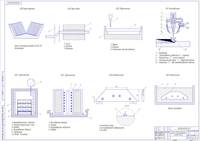

В дипломном проекте усовершенствован технологический процесс изготовления полевой доски в ОАО «Любанский райагросервис» с применением прогрессивных технологических методов.

Разработано приспособление для спрейерного охлаждения при закалке токами высокой частоты. Произведены необходимые технические расчеты.

В соответствии с заданием выполнены разработки по безопасности жизнедеятельности, охране труда.

Решен комплекс вопросов организации и экономики производства, выполнены технико-экономические расчеты.

Студент-дипломник подтверждает, что приведенные в дипломном проекте материалы правильно и объективно отражают состояние разрабатываемого объекта. Все заимствованные из литературных и других источников положения и концепции сопровождаются ссылками на их авторов.

ВВЕДЕНИЕ

1 ОБОСНОВАНИЕ ТЕМЫ И ЗАДАЧИ ПРОЕКТА

1.1 Краткая характеристика ОАО «Любанский райагросервис»

1.2 Производственная структура ремонтной мастерской

1.3 Анализ состояния технологии и организации производства

1.4 Анализ существующей технологии ремонта плугов

1.5 Выводы

2 ОБОСНОВАНИЕ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ РЕМОНТА ПЛУГОВ

2.1 Определение потребности в ремонте плугов

2.2 Обоснование производственной программы участка

3 ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИИ РЕМОНТА

4 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

РЕМОНТА ПЛУГА

4.1 Разработка технологического процесса разборки

4.1.1 Технические требование на разборку

4.1.2 Разработка схемы разборки

4.1.3 Выбор оборудования и инструмента

4.2 Разработка технологического процесса дефектации деталей

4.2.1 Анализ дефектов и выбраковочные признаки

4.2.2 Последовательность выполнения и содержание операций

4.3 Анализ конструкции и материал детали

4.4 Разработка технологического процесса изготовления полевой доски

4.4.1 Обоснование способов изготовления полевой доски

4.4.2 Обоснование технологического маршрута изготовления полевой доски

4.4.3 Расчет технологических режимов и норм времени

4.5 Технические требования на сборку

5 ТРУДОЕМКОСТЬ РЕМОНТА И ГОДОВОЙ ОБЪЕМ РАБОТ

5.1 Обоснование трудоёмкости ремонта

5.2 Расчет годового объёма работ

6 ПРОЕКТИРОВАНИЕ УЧАСТКА РЕМОНТА ПЛУГОВ

6.1 Режим работы и годовые фонды рабочего времени

6.2 Расчет количества рабочих

6.3 Расчет количества и подбор оборудования

6.4 Расчет количества рабочих мест

6.5 Расчет площади и разработка технологической планировки участка

6.6 Расчет потребности в энергоресурсах

7 ТЕХНИЧЕСКИЙ КОНТРОЛЬ И НАУЧНАЯ ОРГАНИЗАЦИЯ ТРУДА .

8 КОНСТРУКТОРСКАЯ РАЗРАБОТКА

8.1 Обоснование актуальности разработки

8.2 Анализ прототипов

8.3 Устройство и принцип работы конструкции

8.4 Технические расчеты

9 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

9.1 Требования безопасности при выполнении технологического процесса изготовления и ремонта полевой доски плуга

9.2 Обеспечение безопасности и санитарно-гигиенических условий труда на участке изготовления и ремонта полевой доски плуга

9.3 Оценка пожарной безопасности функционирования объектов ОАО «Любанский райагросервис» с целью повышения устойчивости

9.4 Инженерно-экологическая безопасность объекта

10 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА

10.1 Инвестиции

10.2 Расчет себестоимости

10.3 Определение отпускных цен на полевую доску плуга ППН 8.30.50

10.4 Оценка эффективности инвестиций

10.5 Расчет критических объемов производства на ОАО «Любанский райагросервис»

10.6 Технико-экономические показатели проекта

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

ПРИЛОЖЕНИЯ

Состав: Компоновочный план ремонтной мастерской (ПО1), Технологическая планировка участка по ремонту плугов (ПО2), Рабочий чертеж полевой доски (РЧ), Схема разборки плуга (СП1), Технологический процесс изготовления полевой доски (СП2), Паспорт рабочего места слесаря по ремонту плугов (Д1), Рабочее место слесаря по ремонту плугов (Д2), Приспособление для закалки полевой доски (СБ), Основание (СБ), Деталировка (Основание, Упор нижний правый, Крышка нижнего спрейера, Упор верхний левый, Упор средний верхний, Упор верхний правый, Штуцер), Технико-экономические показатели проекта (ТБ), ПЗ

Источник

Клуб студентов «Технарь». Уникальный сайт с дипломами и курсовыми для технарей.

Все разделы / Технология обслуживания и ремонта машин в АПК /

Совершенствование технологии текущего ремонта полунавесного плуга ППН 8.30/50 (курсовой проект)

Тип работы: Работа Курсовая

Форматы файлов: КОМПАС, Microsoft Word

Реферат . Содержание. Введение

1.Обоснование темы проекта…

1.1.Анализ существующих технологий ремонта…

1.2.Задачи проекта .

2.Проектирование ТП разборки

2.1.Анализ конструкции, неисправностей, и ремонтной технологичности полевой доски

2.2.Технические требования на разборку сборочной еденицы…

2.3.Разработка схемы разборки…

2.4.Выбор и обоснование оборудования и инструмента…

3 Проектирование ТП дефектации детали…

3.1.Анализ дефектов и основных выброчных признаков

3.2.Выбор способов обнаружения дефектов

3.3.Выбор оборудования и инструмента

4.Проектирование ТП восстановления детали…

4.1.Анализ конструкции и дефектов детали…

4.2.Обоснование формы организации технологического процесса

4.3..Определение применимости способа восстановления

4.4.Выбор технологических баз……

4.5.Обоснование технологического маршрута восстановления детали..

4.6.Обоснование технологического оснащения рабочих мест………

4.7. Обоснование технологических режимов и расчёт норм времени

5.Конструкторская разработка…

5.1.Описание конструкции и принципа работы………

5.2.Технические расчеты…

6. Выводы и предложения …

Литература………

1.Обоснование темы и решаемых задач в проекте.

Повышение ресурса деталей рабочих органов почвообрабатывающих машин является одной из самых важных проблем современного с/х машиностроения. Задача состоит в том, чтобы все вновь осваиваемые виды техники по производительности и надёжности превосходили не менее чем в 1,5..2 раза выпускаемую аналогичную продукцию. Это крупная научно-техническая проблема. Необходим поиск и решительный переход на путь интенсивного развития экономики в данной области хозяйствования. В этой связи первостепенное значение занимают вопросы практического использования достижений научно-технического прогресса.

Не в полной мере отвечает современным требованиям почвообрабатывающая техника. Особенно снижают эффективность её использования быстроизнашивающиеся детали. Они подвержены абразивному изнашиванию. Проблема повышения ресурса почворежущих элементов является актуальной для народного хозяйства страны. С этим показателем тесно связаны экономия материальных, трудовых и энергетических ресурсов. Интенсивный износ почворежущих деталей приводит к нарушению агротехнических требований, а вместе с тем и снижению урожайности.

Практика показывает, что для изготовления почворежущих деталей исполь-зуются в основном стали Л53, 65Г. Как правило, рабочую часть таких деталей подвергают закалке. Это не даёт существенного эффекта. Более твёрдые абразивные частицы легко разрушают закалённую поверхность детали.

Почворежущие элементы навесных плугов являются изделиями массового потребления. Ресурс лемехов и долот плугов, как правило, меньше наработки одного полевого сезона. Из-за нарушения геометрических параметров почворежущих элементов снижается качество обработки, и нарушаются агротехнические требования.

В РБ ежегодно заменяют сотни тысяч лемехов и долот плугов. Убытки от абразивного износа почворежущих элементов в республике исчисляются сотнями миллиардов рублей. Многолетний опыт использования этих изделий показывает, что на протяжении десятилетий в их конструкцию не вносятся сколько-нибудь существенных изменений, направленных на повышение эффективности применения. Поиск решений, направленных на повышение эффективности применения и работоспособности почворежущих элементов относится к числу актуальных задач повышения технического уровня и экономичности использования с/х техники.

Весьма эффективным средством борьбы с износом деталей, работающих в абразивной среде, является применение их с биметаллической рабочей частью. Среди существующих методов изготовления деталей такой конструкции перспективным является наплавка намораживанием. Высокая производительность наплавки, возможность автоматизации, экономичность работ, делают этот метод особенно эффективным в условиях массового производства почворежущих элементов с/х техники.

1.1 Анализ существующих технологий ремонта, их недостатки и преиму-щества

Повышения долговечности полевых досок плугов зависит от совокупности влияния разнообразных факторов, которые проявляются на всех этапах их создания и эксплуатации.

Очевидно, что если не будет оптимизирована конструкция детали, то уже на стадии проектирования не будут использованы резервы обеспечения необходимой долговечности. Если технологами будут недоиспользованы возможности улучшения или формирования служебных свойств деталей, это также повлечет за собой не полную реализацию ресурса изделий. И как бы хорошо не была сконструирована и изготовлена деталь, ее эффективное использование окажется возможным только при рациональных режимах эксплуатации.

Оптимизация формы доски является одним из основных направлений обеспе-чения конструктивной износостойкости и сводится к выявлению геометрических форм, обеспечивающих максимум ресурса по параметру работоспособности. Так как форма и геометрические размеры рабочей части деталей обеспечивают функциональные свойства, то комплекс конструктивных и технологических факторов должен быть направлен на наиболее продолжительное их сохранение.

В промышленности одним из основных способов повышения долговечности является термообработка (закалка). Закалка деталей рабочих органов из конструкционных сталей не исключает их прямого разрушения кварцевыми частицами.

Повысить долговечность быстроизнашивающихся элементов можно применением высокопрочных материалов (инструментальных сталей углеродистых, легированных, быстрорежущих)[6],обладающих повышенными эксплуатационными характеристиками. Однако вследствие их дороговизны и дефицитности применение таких материалов заведомо является неоправданным.

Одним из вариантов повышения долговечности является изготовление их с упрочняющими покрытиями [6]. В этом случае основной металл обеспечивает прочность, а наплавленный твердый сплав — абразивную износостойкость [6 ].Толщина износостойкого покрытия, как правило, невелика (до 3 мм), а значит, удельный объем дорогостоящего, легированного металла небольшой и стоимость таких деталей сравнительно низкая, а их ресурс повышается в несколько раз.

При достижении предельного состояния, износ по массе достигает 5. 30%, как правило, стержневая и монтажная части находятся в пригодном состоянии. В этом случае целесообразно наращивание рабочей части детали материалом повышенной износостойкости и невысокой стоимостью и покрытие его слоем (2. 3 мм) материалом с высокими характеристиками.

Такой метод позволит не только реставрировать деталь, но и повысить долговечность восстановленного изделия по сравнению с исходным методом.

Анализ возможных путей повышения долговечности рабочих органов плуга позволяет сделать вывод, что одним из перспективных направлений является применение режущих элементов с биметаллической рабочей частью.

Комплекс требований, которые необходимо выполнить при получении де-талей с биметаллической режущей, частью сводится к реализации ряда взаимосвязанных задач [6].Во-первых, требуется обеспечить прочное соединение наплавленного и основного металла. Во-вторых, наплавленная часть детали должна быть необходимой формы; размеров и с высокими физико-механическими свойствами, иметь определенное кристаллическое строение. Наряду с этим должны обеспечиваться высокая производительность труда, эффективность работы, возможность механизации процесса. Не смотря на то, что теория и практика абразивного изнашивания изуче¬ны достаточно глубоко, тем не менее для данных почворежущих элемен¬тов не было найдено приемлемого решения. Их ресурс остается низким и значительно уступает ресурсу рабочих органов машин.

Установлено[3],что ресурс режущей части деталей, работающих в аб-разивной среде, предопределяется ее составом и структурным состоя¬нием. Таким свойством обладает заэвтектичеокий высоколегированный чугун.

В отечественном машиностроении для производства полевых досок наиболь-шее распространение получили стали марок 45, 65Г, 70Г и лемешная сталь Л53. Однако практика показывает, что даже в закаленном состоянии эти стали из-за преждевременного износа рабочей части малоприемлимы для работы в абразивной среде.

Анализ исследований[4]показывает, что достигнутая износостойкость, благодаря применению сплавов карбидного или ледобуритного классов, из-за их дороговизны, дефицитности и более сложной обработки, не всегда себя оправдывает. По данным лабораторных испытаний образцов лезвий существенное (более чем в 2 раза) увеличение износостойкости наблюдается только в стали Х12 с высоким содержанием хрома[4]. У стали с меньшим содержанием хрома (ХГ, ХВГ, 9ХС) увеличение износостойкости по отношению к серийной стали Л53 не превышает 30-60%.

В работе[4]отмечается неоправданность применения стали типа ШХ15, У12 из-за незначительного превосходства (10-20%) по износостойкости в сравнении с серийной сталью Л53.

Применение наплавки позволяет значительно снизить изнашиваемость и повысить срок службы изделий.

Обоснование выбора того или иного наплавочного материала относится к числу самых сложных вопросов. Номенклатура наплавочных материалов довольно разнообразна. Для упорядочивания Международным институтом сварки (МИС) была введена классификация — она включает 11 типов сплавов.

Результаты исследований показали, что самой большой относительной износостойкостью при испытаниях обладают сплавы типа Р, Г и С/Г- быстржрежущие стали, С-высокохромистые специальные чугуны. Сплавы типа С несколько уступает по износостойкости материалам типа Р и Г, но они значительно дешевле.

К числу таких сплавов относят: сормайт-1,ПР-С27, ГОСТ 2148-75; ФБХ-6-2 ГОСТ 11546-75, а также их смеси.

Такие сплавы могут быть нанесены на режущую часть изделия различ¬ными методами. Но вследотвии особых геометрических форм о которых говорилось выше (переменное сечение)наиболее полно требования предъявляемое к детали c биметаллической режущей частью реали¬зуется при наплавке намораживанием этот способ приемлем к использованию в условиях массового производства. Применение наплавки на-мораживанием позволяет оптимально сочетать конструктивные, техно¬логические и триботехнические повышения ресурса деталей, работающих в абразивной среде. Себестоимость наплавочных работ при упрочнении деталей не превышает 15..25% от оптовой цены серийной детали[6].

Сущность наплавки намораживанием заключается в последовательном затвердевании сплава на очищенной от оксидной пленки поверхности заготовки контактируемой с расплавом износостойкого сплава. Из-за разности исходных температур расплава /Т1/ и заготовки /Т2/при¬чем Т1 1,4 Мбайт

Фаил: (.rar)

——————-

Обратите внимание , что преподаватели часто переставляют варианты и меняют исходные данные!

Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку.

Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот.

——————-

Источник