- Познавательная экономика

- Нормативы планирования ремонтных работ. Определение структуры ремонтного цикла

- Публикации и статьи

- Единица измерения ремонта машин

- Ремонтная единица

- Смотреть страницы где упоминается термин Ремонтная единица

- Категории сложности ремонта, трудоемкость ремонтных работ. Расчет потребности в рабочей силе.

Познавательная экономика

За последние десятилетия усиление конкуренции отмечено фактически во всем мире. Еще не так давно она отсутствовала во многих странах и отраслях. Рынки были защищены и доминирующие позиции на них были четко определены. И даже там, где существовало соперничество, оно не было столь ожесточенным. Рост конкуренции сдерживался непосредственным вмешательством правительств и картелей.

Нормативы планирования ремонтных работ. Определение структуры ремонтного цикла

В качестве единицы измерения ремонтных операций принята трудоёмкость одной условной единицы ремонтосложности. Условная единица ремонтосложности показывает, сколько времени необходимо затратить для выполнения ремонтной операции одной единицы ремонтной сложности.

Трудоёмкость ремонта — это трудозатраты на проведение одного ремонта того или иного вида для каждой единицы энергетического оборудования, участка сети.

Трудоёмкость ремонта определяется по формуле:

где R — группа ремонтной сложности соответствующего вида оборудования; q — трудоёмкость условной единицы ремонтосложности соответствующего вида работ и оборудования, н-час; n — количество соответствующих видов ремонтных работ в планируемом периоде.

Норма времени на ремонт одной условной единицы ремонтосложности составляют в нормо-часах: для осмотров — 0,1; для текущего ремонта — 3,0; для капитального ремонта — 12,5 (по энергетическому оборудованию и сетям).

Суммарные годовые трудозатраты (трудоёмкость ремонтных работ) определяется по формуле:

где С — количество единиц однотипного оборудования; R — группа ремонтной сложности соответствующего вида оборудования; q — трудоёмкость условной единицы ремонтосложности соответствующего вида работ и оборудования, н-час; n — количество соответствующих видов ремонтных работ в планируемом периоде.

Рассмотрим организацию работы энергоремонтной службы, цеха, работающего в режиме непрерывного производства продукции (взрывоопасное производство).

В каждом цехе составляется график ППР, в который заносится всё установленное оборудование. По каждой единице оборудования показывается группа ремонтной сложности, инвентарный номер, по энергооборудованию — мощность двигателя, продолжительность ремонтного цикла, дата последнего ремонта в прошлом году.

Учитывая дату последнего ремонта в прошлом году, в график ППР заносят чередование ремонтных операций в течении года по каждой единице оборудования.

Расчет плановой годовой трудоемкости капитальных и текущих ремонтов

Трудоемкость текущих работ для электродвигателей:

— Сверлильного станка R1=1,6; qk=12.5; qт=3 н.час; nТ1=2;

Получим норму трудоёмкости Т.р. на единицу электрооборудования

Суммарная трудоёмкость текущих ремонтных работ:

Суммарная трудоёмкость капитальных ремонтных работ:

At.p.год = At.p*nt*C=4.8*2*5=48 н.час

Публикации и статьи

Экономическое обоснование создание малого предприятия акционерного типа

Темой курсовой работы является «Экономическое обоснование создания малого предприятия акционерного типа». Работа выполняется на основе исходных данных, задаваемых руководителем. Целью работы является овладение навыками экономических расчетов, закрепление теоретических зна .

Экономический расчет деревообрабатывающего цеха

Составление графика ППР электрооборудования цеха, включая определение видов и количества ремонтов на год и категории их сложности .

Источник

Единица измерения ремонта машин

Ремонтная единица

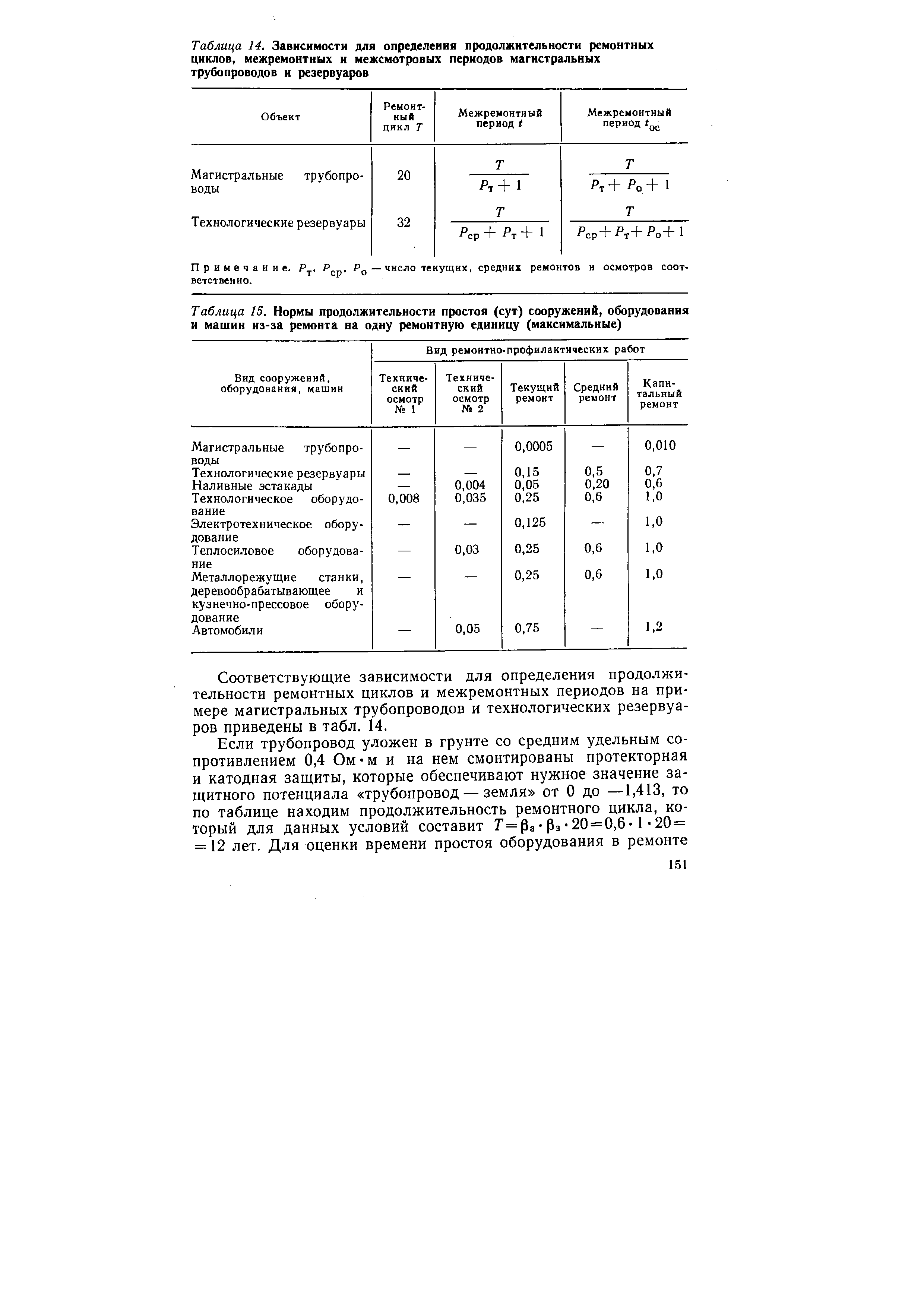

Технические осмотры (ТО) предназначены для выявления имеющихся неполадок и своевременного предупреждения неисправностей. Технические осмотры, представляя собой комплекс профилактических мероприятий, обеспечивают надежную работу газопроводных магистралей, подземных хранилищ и других объектов. Эти мероприятия включают очистку, осмотр и контроль за техническим состоянием сооружений, машин и оборудования. Технические осмотры подразделяются на два вида ТО-1 и ТО-2. Они различаются по объему и составу работ. Время простоя сооружений, оборудования и машин на трубопроводах в расчете на условную ремонтную единицу определяют в соответствии с установленными нормами на технические осмотры и ремонты (табл. 23). [c.190]

Для оценки объема ремонтных работ принято понятие ремонтная единица. Зная нормативы времени на ремонтную единицу и группу сложности ремонтируемого оборудования, можно рассчитать трудоемкость ремонтных работ посредством умножения трудоемкости условной единицы данного вида ремонта на коэффициент сложности ремонта. [c.193]

Для большинства оборудования отрасли норма времени на одну ремонтную единицу равна 23 ч для механической части оборудования и 11 ч — для электрической части. При ремонте некоторых групп обо- [c.166]

Пример. При капитальном ремонте установки тренировки прием-но-усилительных ламп выполняется следующий объем работ (нормо-ч) слесарных — 72, радиомонтажных — 240, настроечных — 84, прочих — 24, итого — 420. Норма времени на одну ремонтную единицу, ч слесарных работ — 6, радиомонтажных — 20, настроечных — 7, прочих — 2, итого — 35. [c.167]

| Таблица 15. Нормы продолжительности простоя (сут) сооружений, оборудования и машин из-за ремонта на одну ремонтную единицу (максимальные) |  |

Для правильной организации ремонтных работ необходимо знать не только виды ремонтов и их периодичность по системе ППР, но и объем их работ. Объем ремонта оборудования зависит от категории ремонтосложности, которая определяется отношением общей трудоемкости ремонта данной единицы оборудования и трудоемкости ремонта машины-эталона. Для измерения объема ремонта станочного оборудования принята условная ремонтная единица, равная одной одиннадцатой затрат рабочего времени на ремонт токарно-винторезного станка 1К—62. [c.111]

Расчет потребности в материалах для ремонтных работ производится на основе утвержденных планов ремонта и норм расхода материалов на одну ремонтную единицу. Потребность в материалах для модернизации определяется на основе специальных смет. [c.89]

При планировании ремонтных работ наибольшая трудность возникает в определении их объема. Это связано с тем, что до разборки и осмотра станка нельзя установить его фактический износ. Для приведения этого объема к каким-то средним величинам пользуются методом условных ремонтных единиц. [c.169]

Пример нормативов трудоемкости ремонтных работ для одной условной ремонтной единицы представлен в табл. 11-3. [c.169]

Нормы простоя оборудования в ремонте на 1 ремонтную единицу в сутках [c.170]

Расходные нормы на остальные вспомогательные материалы рассчитывают на единицу времени работы соответствующих агрегатов, на единицу площади или объема помещений и др. Расход материалов на ремонтно-эксплуатационные нужды нормируется в машиностроении на ремонтную единицу оборудования в соответствии с единой системой планово-предупредительного ремонта. [c.63]

Нормативы межремонтного периода на одного рабочего в одну смену (ремонтные единицы) [c.104]

Нормативы простоя оборудования из-за ремонта на ремонтную единицу, сутки [c.105]

Число ремонтных единиц данного вида оборудования п [c.106]

Трудоемкость одной ремонтной единицы по однотипному оборудованию за межремонтный период Т [c.106]

S — стоимость израсходованных в течение года запасных деталей на ремонтные нужды «д об — число ремонтных единиц действующего оборудования [c.106]

Np — плановый объем ремонтных работ соответствующего вида, ремонтные единицы А — норматив трудоемкости этого вида работ 7″pag— полезное время работы одного среднесписочного рабочего соответствующей специальности в планируемом периоде вьш — планируемый коэффициент выполнения нормы [c.106]

Себестоимость ремонтных работ S MJ отнесенная к одной ремонтной единице [c.107]

Основой калькуляционных расчетов служат плановые калькуляции ремонтной единицы по каждому виду ремонта оборудования различной сложности. [c.108]

Одна ремонтная единица соответствует сложности ремонта одного асинхронного электродвигателя с короткрзамкнутым ротором в нормальном исполнении, мощностью в один киловатт). [c.78]

Каждой единице оборудования присваивается категория ремонтной сложности (КРС) (см. табл. 15.2). В качестве ремонтной единицы принята 1/11 трудоемкости капитального ремонта токарно-винторезного станка 1К62, относящегося к одиннадцатой группе сложности. Для единицы ремонтной сложности рассчитаны нормативы в часах для ремонтов по видам работ слесарные, станочные, прочие (окрасочные, сварочные и др.). Категория ремонтной сложности специального технологического оборудования в электронной промышленности определяется трудоемкостью ремонтных работ. Отдельно определяется категория ремонтной сложности механической и электрической части оборудования. Для большинства специального технологического оборудования отрасли этот показатель

Смотреть страницы где упоминается термин Ремонтная единица

Организация планирование и управление промышленным предприятием (1982) — [ c.113 ]

Источник

Категории сложности ремонта, трудоемкость ремонтных работ. Расчет потребности в рабочей силе.

Трудоемкость ремонта или ТО — это затраты труда на один ремонт или ТО конкретной машины или аппарата. Ее выражают в человеко-часах (чел.-ч).

Трудоемкость ремонта измеряется в условных ремонтных единицах и обозначается r. За условную ремонтную единицу принята условная (эталонная) машина, не существующая реально, на капитальный ремонт которой необходимо затратить определенное количество человеко-часов рабочего времени.

Для определения трудоемкости Т конкретной единицы оборудования введено понятие «категория сложности ремонта», обозначаемая R. Величина R является безразмерным коэффициентом, показывающим, во сколько раз трудоемкость ремонта (или ТО) конкретной машины или аппарата больше или меньше трудоемкости одной условной ремонтной единицы. Каждый тип оборудования имеет свою категорию сложности ремонта.

Трудоемкость среднего ремонта оборудования Тс, текущего Тт, осмотра То по отношению к трудоемкости капитального ремонта Тк определяется следующим соотношением:

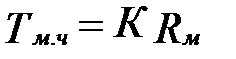

Трудоемкость работ по ремонту и ТО механической части технологического оборудования Тм ч определяют по формуле:

где К — коэффициент, учитывающий вид ремонта машины, чел.-ч;

Rм — категория сложности ремонта механической части данной машины.

Численное значение коэффициента, учитывающего вид ремонта, выраженного в человеко-часах, приведены в табл. 1.1

| Значение коэффициента К (в чел.-ч) при различных видах ремонта | |||

| ТО | М | С | К |

При построении графика ППР, после распределения ремонтов и ТО по месяцам планируемого года под каждым видом работ записывают их плановую трудоемкость, например М2/7.

Общую трудоемкость работ разбивают (механическая часть) на отдельные виды, для чего удобно воспользоваться их процентным соотношением в общем объеме работ условной ремонтной единицы; слесарные 72%, станочные 20%, прочие 8%, итого 100%.

При составлении графика ППР учитывают простой оборудования в ремонте. Простой считается с момента его остановки на ремонт до приемки в эксплуатацию по акту.

Степень сложности ремонта и его ремонтные особенности оцениваются в категориях сложности от первой сложности ремонта до десятой (1R. 10R).

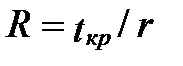

Числовой коэффициент ремонтной сложности для технологического оборудования определяется как отношение времени в человеко-часах (трудоемкость), затраченного на капитальный ремонт машины, к условной ремонтной единице по формуле:

где R — категория сложности ремонта машины;

tкр — время на капитальный ремонт машины, чел.-ч;

r — условная ремонтная единица.

Понятие «условная ремонтная единица» введено наряду с категорией сложности для планирования и учета ремонтных работ, а также для проведения расчетов.

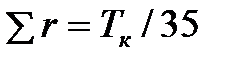

Одна ремонтная единица для всех видов технологического оборудования характеризуется трудоемкостью капитального ремонта в 35 чел.-ч.

Количество или сумму ремонтных единиц для каждой машины (аппарата) указывают в виде коэффициента перед буквой r. Так, 6 ремонтных единиц записываются как 6r.

Суммой ремонтных единиц пользуются при определении числа рабочих, необходимых для межремонтного обслуживания и выполнения работ по плановым ремонтам, при определении потребного количества материалов и планировании затрат на ремонт и др.

Сумму r для машины (аппарата) определяют по формуле:

где Тк — трудоемкость капитального ремонта механической части оборудования;

35 — числовое значение ремонтной единицы для механической части в чел.-ч.

Расчет потребности в рабочей силе

Потребное количество дежурных слесарей для межремонтного обслуживания рассчитывают по цехам и видам оборудования по формуле:

где Чм.о — количество явочных рабочих, потребное для обеспечения межремонтного обслуживания в смену;

SR — сумма ремонтных единиц обслуживаемого оборудования;

D — нормы межремонтного обслуживания в условных ремонтных единицах на одного рабочего в смену (табл. 1.3).

| Оборудование | Нормы межремонтного обслуживания на 1 рабочего в смену в ремонтных единицах |

| Поточно-механизированные линии; автоматические линии и агрегаты; оборудование с категорией сложности ремонта R > 5 | |

| Оборудование с категорией сложности R ≤ 5 |

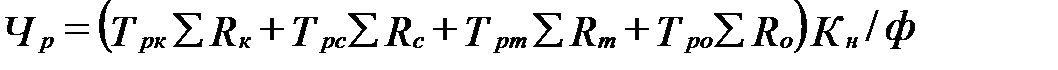

Потребное количество рабочих для выполнения плановых ремонтов и осмотров определяют на основании годового плана ремонта оборудования по формуле:

где Чр — потребное среднегодовое количество явочных рабочих;

Трк; Трс; Трт; Тро; — нормы трудоемкости на одну ремонтную единицу соответственно для капитального, среднего, текущего ремонта и осмотра, чел.-ч;

SRк; SRс; SRт; SRо; суммарное годовое количество ремонтных единиц соответственно при капитальном, среднем, текущем ремонте и осмотре;

Кн — коэффициент выполнения норм времени предыдущего года (не выше единицы);

Ф — эффективный годовой фонд времени рабочего, ч.

Если коэффициент выполнения норм времени за предыдущий год был выше единицы, то при расчете потребности в рабочих его не принимают во внимание.

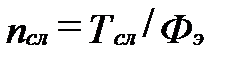

Численность рабочих РММ определяют на основании рассчитанной трудоемкости соответствующих операций (слесарных, станочных и др.) ремонтных работ с учетом эффективного (расчетного) годового фонда времени Фэ одного рабочего. Потребное количество основных (производственных) рабочих по профессиям определяют по формулам:

где nсл и nст — количество ремонтных рабочих (слесарей и станочников), человек;

Тсл и Тст — общая трудоемкость работ по капитальному и среднему ремонту соответственно слесарных и станочных операций, чел.-ч;

Фэ — эффективный годовой фонд рабочего времени, т. е. количество часов, отрабатываемых одним рабочим в год, ч.

Затем находят среднеявочную и среднесписочную численность рабочих-станочников, слесарей-ремонтников, сварщиков, электроремонтников, слесарей службы средств измерения и автоматизации и строительных рабочих. Исходя из полученных результатов, а также из практических соображений проектируют штат основных (производственных) рабочих РММ. Штаты рабочих по отделениям РММ и по профессиям ориентировочно можно определить по Временным нормам проектирования предприятий, а также по количеству основных металлорежущих станков в мастерских. Общее число основных рабочих РММ определяют, суммируя число рабочих, занятых в отделениях мастерских.

Остальные категории работников РММ принимают в процентном отношении к количеству основных рабочих: инженерно-технические работники (начальник РММ, механик РММ, заведующий лабораторией средств измерения и автоматизации, нормировщик) — 10. 14%; вспомогательные рабочие (кладовщик, инструментальщик, разнорабочий) — 5. 6%; подсобные и транспортные рабочие — 12. 16%; младший обслуживающий персонал (уборщица, курьер и др.) — 8% Меньший предел приведен для небольших РММ, больший — для более крупных мастерских. Весь штат РММ находят, складывая число основных ремонтных рабочих, ИТР, вспомогательных, подсобных и транспортных рабочих и младшего обслуживающего персонала.

Билет № 15

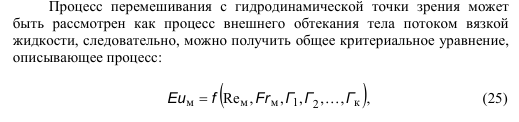

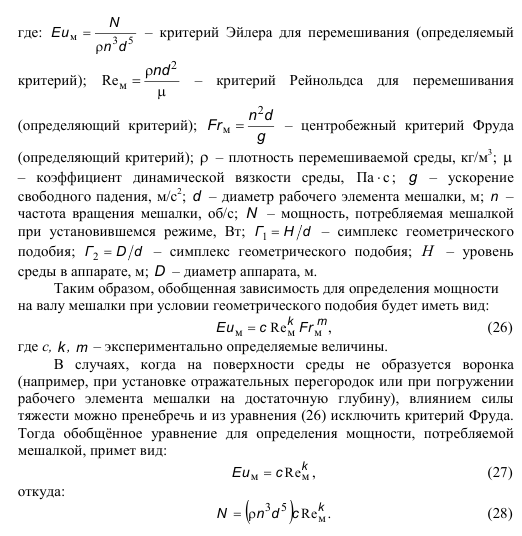

Физическая сущность процесса перемешивания. Определение расхода мощности при перемешивании. Основные расчеты. Аппаратурное оформление.

Смешивание или перемешивание – механический процесс равномерного распределения отдельных компонентов во всем объеме смеси под действием внешних сил. Применяется в пищевой промышленности для приготовления эмульсий, суспензий и получения гомогенных систем (растворов).

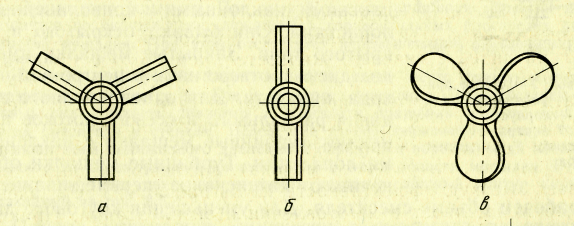

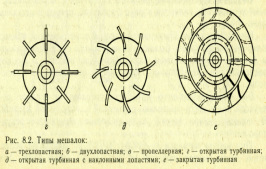

Различают два основных способа перемешивания в жидких средах: механический(во вращающемся резервуаре смесителя, с помощью мешалок различных конструкций (лопасти, винты, ножи, шнеки и др.)) и пневматический (сжатым воздухом, паром или инертным газом). Кроме того, применяют перемешивание в трубопроводах и перемешивание с помощью сопел и насосов, ультразвуком или гидродинамическим эффектом и др.

Перемешивание. Способы перемешивания. Типы мешалок.

Процесс перемешивания применяют для равномерного распределения составных частей в жидких и газовых смесях, а также для ускорения и интенсификации гидромеханич., тепловых, массообменных, химических и биохимич. процессов.

Расчет мощности перемешивания.

Для перемешивания сред очень важно правильно выбрать необходимую скорость вращения лопастей, обеспеч. эффективное перемешивание. При большой окружной скорости резко возрастает расход энергии на перемешивание, неоправданной повышением эффективности процесса. По данным Павлушенко оптимальная частота вращения мешалки, при котор. достигается практически равномерное распределение тв. частиц суспензии находится:

n = c

R= φ

Источник