Ремонт экскаваторов

Наряду с тщатеьным уходом и правильной эксплуатацией машин важным фактором является своевременное и качественное проведение планово-предупредительных ремонтов. Сущность ППР заключается в том, что машины подвергают ремонтам периодически, по заранее намеченному плану, устанавливающему сроки, обьемы и длительность этих ремонтов.

В систему ППР входят капитальный, средний, текущий и крепёжный ремонты.

При капитальном ремонте производят замену всех износившихся деталей. Для этого машину разбирают, чистят, проверяют и ремонтируют все её детали и узлы.

При среднем ремонте чаще всего ограничиваются разборкой, проверкой, и ремонтом некоторых, наиболее изнашивающихся узлов и деталей с целью предупреждения возможных аварий.

Текущий ремонт предусматривает проведение работ, связанных с устранением небоьших повреждений, заменой мелких износившихся деталей.

Осмотр, или так называемый, крепёжный ремонт производят в промежутках между текущими ремонтами.

Промежуток времени между двумя капитальными ремнтами называют ремонтным циклом. Длительность ремонта колеблется для различных машин от 3 до 5 лет. За каждый ремонтный цикл производят 2-3 средних ремонта.

За последнее время большое распространение получил метод поузлового ремонта, при котором износившиеся детали не разбирают на месте, а снимают весь узел и заменяют его таким же новым или капитально отремонтированным. Такой метод позволяет сократить время нахождения машины в ремонте до 50%.

Источник

РЕМОНТ КАРЬЕРНЫХ ЭКСКАВАТОРОВ ЭКГ-5А, ЭКГ-4,6Б

ТЕКУЩИЙ И КАПИТАЛЬНЫЙ РЕМОНТ карьерных ЭКСКАВАТОРОВ ЭКГ-5А, ЭКГ-4,6Б

Задача текущего ремонта экскаватора ЭКГ-5А, ЭКГ-4,6Б – устранение неисправностей в узлах и деталях для возобновления нормальной эксплуатации экскаватора. В большинстве случаев текущий ремонт выполняется силами машиниста экскаватора и его помощника. В особо сложных случаях к проведению текущего ремонта экскаватора привлекают персонал передвижных ремонтных мастерских. При текущем ремонте могут проводиться такие работы:

- Общий ремонт всех механизмов экскаватора ЭКГ-5А, ЭКГ-4,6Б. В ходе ремонта перебираются рычажные системы привода разных механизмов экскаватора, производится замена изношенных блоков, ковшей, стрел, рукоятей, рельсовых кругов, роликового круга, центральной цапфы, зубчатого венца экскаватора ЭКГ-5А, ЭКГ-4,6Б и др. Осматриваются и заменяются все изношенные болты, гайки, винты, втулки, подшипники, вкладыши и другие детали.

- Редуктор. При проверке редуктора обращают внимание на состояние его шестерен и зубчатых колес, а также проверяют и заменяют неисправные подшипники.

- Механизм реверса. Необходимо проверить состояние колодок, а также насколько плотно они прилегают к шкивам фрикционных муфт. Также проверяются шкивы и регулируются подшипники качения.

- Гидроприводная система. Промываются распределительные блоки, гидродвигатели и блоки клапанов. При обнаружении дефектных узлов, их разбирают и производят замену изношенных деталей.

- Металлоконструкции. Металлоконструкции подлежат тщательному осмотру для выявления и устранения деформаций, трещин, некачественных сварных швов и других нарушений.

Капитальный ремонт экскаваторов ЭКГ-5А, ЭКГ-4,6Б включает в себя все работы, которые проводятся при текущем ремонте, при этом производится полная разборка машины и осмотр всех деталей. При сборке осматриваются и производят восстановление, если это необходимо, первоначальные посадки деталей в сопряжениях.

ОСНОВНЫЕ РАБОТЫ ПРИ РЕМОНТЕ ЭКСКАВАТОРОВ ЭКГ-5А, ЭКГ-4,6Б

Ремонтные работы для экскаваторной техники включают в себя следующие виды работ:

– разборка на сборочные узлы, которые впоследствии разбираются на отдельные детали

– проверка на степень износа деталей, с последующим восстановлением или заменой их на новые (при необходимости)

– окраска/грунтовка ремонтируемых узлов

– сборка узлов и восстановление в сопряжениях деталей первоначальных посадок

Работы по восстановлению деталей включают в себя слесарные и механические работы, сварку. Для восстановления поверхности может понадобиться нанесение металла путем наплавки.

КАЧЕСТВЕННЫЙ РЕМОНТ ЭКСКАВАТОРОВ

Качественное проведение ремонта экскаваторов возможно только на специализированных предприятиях. Именно таким предприятием является УПЦ. Наша компания может оказать профессиональные услуги по текущему и капитальному ремонту техники благодаря тому, что у нас есть:

– все необходимое оборудование и инструмент

Источник

Демонтаж основных частей экскаватора.

· При демонтажных работах следует применять грузоподъемные и транспортные средства в соответствии с настоящим «Руководством», «Общим руководством по капитальному ремонту экскаватора», «Правилами устройства и безопасной эксплуатации грузоподъемных кранов», а также действующими на предприятии инструкциями по технике безопасности.

· Порядок снятия и установки деталей и узлов должен обеспечивать максимальное удобство и безопасность монтажных работ.

· При подъеме и перемещении деталей и узлов с помощью грузоподъемного оборудования особое внимание следует уделять надежности их закрепления. Строповку узлов экскаватора рекомендуется производить в соответствии со схемами строповки.

· Применяемые стропы должны быть изготовлены в соответствии с ОСТ 24.090.48 – 79 – 24.090.50 – 79 и иметь бирки с указанием грузоподъемности и даты испытаний.

· Ниже приведены правила и последовательность демонтажа основных узлов экскаватора.

Демонтаж рукояти с ковшом.

· Поставить рукоять в горизонтальное положение так, чтобы задние упоры находились над крышей кузова.

· Снять задние упоры.

· Выдвинуть балки рукояти вперед, оставляя в зацеплении с кремальерной шестерней два зуба рейки.

· Отпустить ковш на землю.

· Отсоединить коромысло от ковша и ослабить подъемный канат.

· Затормозить приводы подъема и напора.

· Застропить рукоять в районе передних упоров. Концы строп закрепить с помощью соединительных валиков в проушинах коромысла (валики зашплинтовать).

· Освободить и смотать на барабан канат открывания днища ковша.

· Включить привод подъема и натянуть подъемный канат.

· Медленным ходом экскаватора назад вывести балки рукояти из зацепления с кремальерными шестернями так, чтобы концы балок упирались в ползуны седлового подшипника.

· Заклинить кремальерную шестерню относительно корпуса седлового подшипника.

· Медленным ходом назад вывести балки рукояти из седловых подшиников.

· Подъемным механизмом опустить рукоять на подкладки.

· Снять подъемный канат.

Демонтаж ходовой тележки

· Установить экскаватор в исходное положение для демонтажа.

· Ослабить гайку центральной цапфы (перед фиксацией гайки обесточить экскаватор с приключательного пункта).

· Установить поворотную платформу поперек ходовой тележки

· Отключить питающий высоковольтный кабель от приключательного пункта и концы кабеля заземлить.

· Подключить сетевой двигатель и двигатель хода по временной схеме в следующем порядке.

o отключить высоковольтный кабель, проложенный от высоковольтного токоприемника к распредустройству, от неподвижных губок разъединителя;

o высоковольтный кабель, отключенный от вводной коробки ходовой тележки, подключить к неподвижным губкам разъединителя в высоковольтном распредустройстве;

o отсоединить низковольтные кабели, питающие элетрооборудование нижней рамы, и убрать кабели из трубы центральной цапфы;

o пользуясь принципиальной схемой и существующей маркировкой на кабелях, подключить двигатель хода. Для этого кабелем длиной 25 м и сечением 25 мм 2 соединить клеммы 230, 280, 237, 238 низковольтного токоприемника с клеммами двигателя, имеющими маркировку 230, 280, 237, 238;

o аналогично подключить электротормоза, используя клеммы 238, 267, 269 и электродвигатель гидронасаса с клеммами 6С1, 6С2, 6С3. Для подключения использовать кабель КРПТ сечением 4 мм 2 .

· Подключить высоковольтный кабель к приключательному пункту.

· Снять гайку и шайбу сферическую центральной цапфы.

· Отворачивая стяжные гайки, ослабить тяги стрелы.

· Поднести подъемные домкраты под противовес. Установить подставку высотой 2100 мм под стрелу на расстоянии около 1000 мм от края гусеницы.

· Подключить маслостанцию к домкратам.

· Поднять поворотную платформу на 120 мм.

· Опустить стрелу (расстояние от уровня стоянки до оси головных блоков 1200 мм) и установить подставку под головную часть стрелы.

· Снять кожух цепной передачи лебедки подъема стрелы. Надеть цепь на звездочки. Снять кожух и разъединить эластичную муфту подъемной лебедки.

· Поднять поворотную платформу до высоты, обеспечивающей свободный выход ходовой тележки (300 мм). Положение платформы должно быть горизонтальным. Уклон не более 1%.

· При подъеме платформы гидродомкратами положение платформы постоянно фиксировать винтовыми домкратами.

· Разобрать крышку кузова.

· Вытащить трубу из центральной цапфы. Застропить за два рым-болта и снять центральную цапфу.

· Выкатить ходовую тележку из-под поворотной платформы.

· Экскаватор обесточить, отсоединить высоковольтный кабель от вводной коробки, концы кабеля заземлить.

· Отсоединить провода от всех приводных и вспомогательных двигателей.

· Установить подставки (шпальные клетки) под переднюю часть поворотной платформы и противовес.

· Убрать подъемные домкраты.

Демонтаж головных блоков

· Снять стреловой канат.

· Установить под головные блоки подставки.

· Выпрессовать ось 1080.05.50.

· Застропить и снять головные блоки.

· Выпрессовать втулку 1080.05.59 и снять ось 1080.05.44. в сборе с блоками 1080.05.45 и тягами 1080.05.96 .

· Отсоединить стрелу от поворотной платформы, выбив ось К-403 и валик 1080.05.88.

· Установать стрелу на подставки.

Демонтаж напорного механизма

· Снять вентилятор электродвигателя.

· Раскрепить, застропить и снять электродвигатель с тормозным устройством.

· Раскрепить, застропить и снять седловые подшипники с напорного вала.

· Снять ползуны 1080.05.307; 1080.05.308.

· Снять кожух 1080.05.550СБ.

· Застропить и снять кремальерные шестерни.

· Застропить, вывести из расточек напорной плиты и снять напорный вал.

· Застропить, вывести из картера напорный плиты и снять напорное колесо.

· Снять кожух, раскрепить, застропить и снять колесо 1080.05.336-1 в сборе с муфтой фрикциона.

· Снять крышки подшипников, застропить и снять промежуточный вал в сборе.

Демонтаж механизмов поворотной платформы

· Отсоединить от механизмов трубопроводы и рукава пневмосистемы и системы смазки, снять их.

· Раскрепить, застропить и снять электродвигатель механизма поворота с тормозным устройством.

· Слить масло, раскрепить, застропить и снять редуктор механизма поворота.

· Снять тормозные ленты тормоза подъемной лебедки.

· Снять кожух колеса барабана подъемной лебедки.

· Раскрепить, застропить и вывести из зацепления с полумуфтой промежуточный вал подъемной лебедки.

· Слить масло из редуктора подъемной лебедки. Раскрепить, застропить и снять редуктор.

· Застропить и снять крышки узла барабана.

· Застропить и снять барабан подъемной лебедки в сборе.

· Снять цепь со звездочек лебедки подъема стрелы.

· Раскрепить, застропить и снять электродвигатель подъемной лебедки.

· Застропить лебедку подъема стрелы через окно поворотной платформы, раскрепить кронштейн и корпус червячного редуктора. Снять лебедку.

· Раскрепить, застропить и снять преобразовательный пятимашинный агрегат.

Разбор ходовой тележки

· Рассоединить гусеничные цепи в районе ведущего и натяжного колес и снять верхние полотна цепей.

· Слить масло из системы. Отсоединить трубопроводы и рукава.

· Снять насос БГ-11-12, золотники, раскрепить и снять гидроцилиндры муфт переключения.

· Раскрепить и выбить пальцы моторной муфты.

· Раскрепить, застропить и снять электродвигатель хода.

· Раскрепить корпус подшипника 1080.28.35.

· Раскрепить муфту, застропить и вывести из зацепления вал 1080.28.40 в сборе со втулкой 1080.28.28.

· Раскрепить диск муфт переключения (левой и правой).

· Застропить и раскрепить редуктор, слить масло и, поддерживая краном, снять.

· С помощью гидродомкратов произвести подъем ходовой тележки на высоту 150 мм. Подвести 4 подставки под нижнюю раму и опустить гидродомкраты.

· Застропить нижнее полотно гусеничной цепи и вытащить его трактором из-под колем гусеничной рамы.

· Застропить иснять роликовый круг.

· Раскрепить, застропить и снять зубчатый венец.

· Раскрепить, застропить и снять натяжные опорные и ведущие колеса.

· Застропить и вывести из гусеничных рам натяжную ось.

· Застропить левую гусеничную раму, поддерживая краном, освободить болты крепления, снять раму и установить на деревянные подкладки. То же проделать и с правой рамой.

· Сняв крышки бортовых редукторов, застропить и вывести из расточек гусеничной рамы (правой и левой) ведущий вал 1080.33.57 и вал 1080.33.50

· Застропить с помощью приспособления м вывести из картера бортовой передачи зубчатое колесо 1080.33.49 и шестерню 1080.33.50.

· Выпрессовать опорные оси из гусеничных рам (правой и левой).

Источник

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ КАРЬЕРНОГО ОБОРУДОВАНИЯ

3.1 Буровые станки

Техническое обслуживание

Для поддержания буровых станков в работоспособном состоянии служба механика и экипаж станка должны постоянно заботиться о правильной эксплуатации и своевременном проведении технических обслуживании и ремонтов машины. Техническое обслуживание буровых станков включает следующие виды работ: чистку механизмов, смазку сборочных единиц, регулировку и наладку тормозных и прочих элементов, устранение мелких неисправностей, а также осмотры приводов, электрооборудования, пневмо- и гидросистем, металлоконструкций, грузоподъемных средств и сосудов под давлением для определения объемов и характера предстоящих ремонтов.

Системой технического обслуживания буровых станков предусматривают проведение ежесменного (ЕО), ежесуточного (СО), еженедельного (НО) и сезонного (30) обслуживании. Ежемесячно предусматривают ремонтный осмотр (РО).

Следует тщательно проводить комплекс мероприятий по сезонному обслуживанию (30) при подготовке машин к зимней эксплуатации. Для смазки механизмов станков в зимнее время используют зимние смазочные материалы, предусмотренные картой смазки. Необходимо помнить, что зимой в станках могут возникать дополнительные напряжения, приводящие к поломкам и, как следствие, к простоям.

Согласно правилам безопасности открытых горных работ, машинист должен осматривать станки ежесменно, механик участка — еженедельно и главный механик разреза или его заместитель — ежемесячно.

Во время этих осмотров осуществляют техническую диагностику сборочных единиц с соответствующей записью в журнале приема и сдачи смены. На основании этих записей составляют ведомость дефектов и определяют объем работ, который вместе с регламенти-рованными работами по техническому обслуживанию составляет программу ежемесячного ремонта.

Сокращение объема технического обслуживания не допускается. С разрешения главного инженера предприятию в зависимости от состояния машины разрешают отступления от указанной выше периодичности обслуживания в пределах 10%, кроме ежесменного технического обслуживания. Работы по техническому обслуживанию выполняет бригада под руководством старшего машиниста. Соблюдение графика проведения технического обслуживания должен контролировать главный механик эксплуатирующей организации. На буровом станке, не прошедшем очередное техническое обслуживание, запрещается работать.

Содержание работ по техническому обслуживанию буровых станков устанавливается заводом-изготовителем и приводится в соответствующих инструкциях.

Ремонтные осмотры буровых станков выполняют силами экипажа по специальным инструкциям в выходные или ремонтные дни. На горных предприятиях, работающих без выходных дней, для ремонтных осмотров выделяют специальное время. Во время ремонтных осмотров редукторы вскрывают, устраняют неисправности, станок проверяют на ходу и производят его наладку. Все работы выполняют в забое под руководством механика участка.

Особое внимание необходимо уделять фрикционным муфтам, так как в процессе работы у них изнашиваются фрикционные накладки, и муфты следует систематически регулировать. Нужно следить за заклепками, крепящими к тормозной ленте фрикционные накладки, и не допускать износа тормозного шкива головками заклепок, для этого они должны быть утоплены.

При ремонтных осмотрах гусеничные ленты натягивают натяжными устройствами, а при цепных передачах проверяют степень натяжения втулочно-роликовых цепей. Эксплуатация станка с ненатянутыми цепями приводит к их разрыву.

Большое значение имеет уход за канатами. Необходимо регулярно очищать канаты щетками, тряпками, ветошью и смазывать канатной смазкой.

Не реже одного раза в месяц электродвигатели нужно продувать сухим сжатым воздухом. Максимальная температура нагрева электродвигателя не должна превышать 85°С.

Ремонт

Капитальные и текущие ремонты буровых станков выполняют на временных полевых ремонтных площадках или на монтажных и ремонтных площадках в пределах горного предприятия.

Ремонтный цикл буровых станков включает текущие (Т1, Т2, Т3) и капитальный К ремонты.

Во время текущего ремонта буровых станков Т1, в течение одной-двух смен заменяют быстроизнашивающиеся детали, сваривают места, где обнаружены трещины, регулируют тяги и тормоза.

Текущий ремонт Т2 выполняют в течение суток бригадой из четырех человек, и он предусматривает замену изношенных деталей с разборкой некоторых сборочных единиц. При этом выполняют работы, предусмотренные ремонтом T1, а также заменяют износившиеся втулки, катки, траки и пальцы, тяги и вилки систем управления, болты, промывают шарикоподшипники.

Текущий ремонт Т3 предусматривает полную разборку основных сборочных единиц станка или их замену. Во время этого ремонта выполняют работы, определенные ремонтами Т1 и Т2, а также заменяют все диски фрикционных муфт и тормозных лент, кулачки и вкладыши фрикционных муфт, втулки опорных катков, наплавляют кулаки ведущих звездочек, промывают подшипники электродвигателей.

При капитальном ремонте полностью разбирают станок, ремонтируют или заменяют основные сборочные единицы и механизмы (головку мачты, фрикционные муфты, валы в сборе, барабаны). У гусеничного ходового оборудования заменяют все опорные и поддерживающие катки, втулки, звездочки, колеса и гусеничные ленты. Иногда заменяют все ходовое оборудование, подшипники качения, валы и шестерни редукторов и др.

Капитальный ремонт станков выполняют в ремонтных мастерских или на рудоремонтных предприятиях. Продолжительность и трудоемкость ремонтов буровых станков приведены в таблице 4

Таблица 4 — Продолжительность (числитель, сут) и трудоемкость (знаменатель, чел.-смен) ремонтов буровых станков

Вид и периодичность ремонтов, ч

Экскаваторы

Для одноковшовых экскаваторов предусмотрены следующие виды технических обслуживаний: ежесменное (ЕО), еженедельное (НО), ежемесячное (МО) и сезонное (30).

В качестве примера приведено содержание работ по техническому обслуживанию экскаваторов ЭКГ-8И и ЭКГ-4У.

Ежесменное техническое обслуживание

Рабочее оборудование . При ежесменном техническом обслуживании экскаватора особое внимание обращают на состояние корпуса и днища ковша, целостность и степень износа зубьев ковша, состояние рукояти и стрелы (отсутствие деформаций, трещин в сварных швах и в основном металле).

В ковше проверяют наличие штифтов на осях, соединяющих его с рукоятью, днищем и коромыслом, надежность действия механизма открывания днища ковша и ограничителя подъема ковша; смазывают направляющие, шарниры и засов днища ковша.

На рукояти проверяют надежность ее шарнирных соединений с ковшом, креплений амортизаторов. Смазывают втулки седлового подшипника, боковых поверхностей балки рукояти, оси уравнительного блока.

Оборудование на поворотной платформе . При ежесменном техническом обслуживании механизмов напора, подъема, поворота экскаваторов проверяют уровень масла в редукторах, надежность работы тормозов и системы смазки редукторов, надежность крепления канатов на барабанах, смазывают канаты и зубчатый венец. Устраняют все обнаруженные неисправности. Не приступая к копанию, машинист экскаватора обязан опробовать действие тормозов, которые должны обеспечивать надежное торможение всех механизмов экскаватора; проверить на холостом ходу работу механизмов подъема, напора и поворота. Для этого необходимо на пониженных скоростях поднять и опустить ковш, выдвинуть и втянуть рукоять, несколько раз повернуть поворотную платформу экскаватора вправо и влево на угол 80—90°. При этом в зубчатых передачах не должно быть ненормальных стуков и шумов.

Ходовое оборудование . При ежесменном техническом обслуживании ходового оборудования проверяют уровень масла в редукторах, исправность роликового круга и надежность работы тормозов механизма хода. Смазывают валы ведущих опорных и натяжных колес, подшипников балансиров. Один раз в два дня смазывают оси роликов роликового круга и оси вращения внутреннего кольца сепаратора. Один раз в сутки — внутренние поверхности обойм, поверхности катания роликов, нижнего и верхнего рельсов, ступицы и цапф, втулок токоприемника. Проверяют работу механизма хода, натяжение гусеничных цепей и износ рабочих граней кулаков ведущих колес.

Пневмосистема. При приемке смены осуществляется выпуск конденсата из воздухо- и маслосборников, проверка закрытия вентилей магистрали обдува механизмов, осмотр компрессорной установки, проверка уровня масла в картере и доливка его до верхней отметки стержня маслоуказателя. С пульта управления экскаватора проверяют включение двигателя компрессора в следующей последовательности: включают двигатель компрессора; действуя спускным краном на воздухосборнике, понижают давление в нем и убеждаются в правильной работе автоматического реле давления на включение и выключение компрессора. Визуально проверяют состояние шлангов пневмосистемы.

Передают смену с записью в журнале о состоянии узлов, механизмов и данных о произведенных ремонтах.

Еженедельное техническое обслуживание

Рабочее оборудование . Еженедельное техническое обслуживание предусматривает проверку состояния стенок ковша и их сварных соединений, а также состояние зубьев ковша и их крепление. Проверяют состояние крепления осей стрелы к кронштейнам поворотной платформы; осей седлового подшипника и головных блоков; осей блоков подвески стрелы, а также равномерность натяжения правой и левой ветвей подвески стрелы; состояние каната подвески стрелы и его заделку; крепление и состояние каната открывания днища ковша на барабане и в клиновой втулке; наличие шплинтов и штифтов в шарнирных и пальцевых соединениях.

Оборудование на поворотной платформе . Еженедельное техническое обслуживание предусматривает выполнение проверочно-контрольных работ. Тщательно осматривают и контролируют болты крепления двигателей, тормоза, редукторы и крышки подшипников; надежность работы муфты предельного момента; отсутствие утечек масла в редукторах. Смазывают валы и шарниры тормозов. В механизме открывания днища ковша проверяют наличие всех шплинтов в шарнирных соединениях и целостность прядей тросика.

Ходовое оборудование . Еженедельное техническое обслуживание заключается в смазке шарниров и валиков тормоза ходового механизма и проверке затяжки болтов на ходовых тележках, исправности состояния гусеничных цепей, величины суммарного зазора между пальцами и внутренними поверхностями смежных проушин при натянутой цепи, натяжения гусениц, величины раскатки обода опорных и натяжных колес.

Пневмосистема. При еженедельном обслуживании в летнее время очищают воздушный фильтр и маслосборник.

Ежемесячное техническое обслуживание

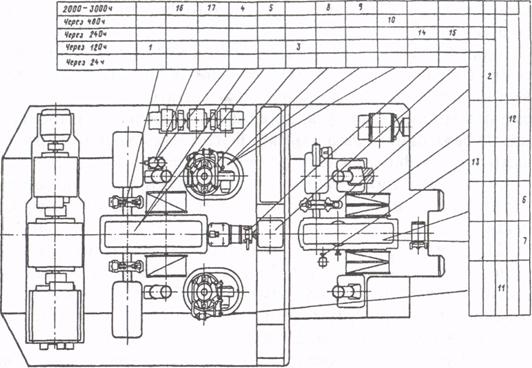

Рабочее оборудование . Ежемесячное техническое обслуживание рабочего оборудования предусматривает выполнение всех работ, осуществляемых при ежесменном и еженедельном технических обслуживаниях. Кроме этих работ, не реже двух раз в месяц осматривают все сварные швы на рукояти и стреле, проверяют надежность крепления перил и лестниц стрелы. Два раза в месяц смазывают роликоподшипники головных блоков и блоков на седле. На рис. 3.1 приведены сорта смазочного материала и периодичность смазки рабочего оборудования, роликового круга и зубчатого венца. При необходимости коронки или зубья ковша, подъемный и напорный канаты заменяют.

Передняя стенка ковша может быть изношена в отдельных местах на 80—85%. Для ее замены корпус ковша подвергают газовой резке. Место разреза должно проходить по вставкам на расстоянии 20—30 мм от старого шва.

Рисунок 6 — Сорта смазочных материалов и периодичность смазки механизмов рабочего оборудования, роликового круга и зубчатого венца экскаватора ЭКГ-8И:

литол 24: 1 — роликоподшипники блоков подвески ковша; 2 — роликоподшипники головных блоков; 3 — роликоподшипники двухручьевых блоков; 4 — втулки роликов седлового подшипника; 5 — вкладыши седлового подшипника; 6 — ось соединения ковша с коромыслом подвески; 7 — ось крепления коромысла с обоймой подвески ковша; 8 — ось блока подвески ковша; 3 — оси блоков подвески стрелы; 10 — оси блоков на двуногой стойке; 11 — ось блока механизма открывания днища ковша; 12— ось качания щеки блока механизма открывания днища ковша; 13 — ось рычага механизма открывания днища; 14 — оси роликов поворотного круга; 15 — зубья поворотной шестерни и зубчатого венца;

ТАП-15В: 16 — шарниры механизма торможения днища; 17— шарниры петель днища; 18 — шарниры днища; 19 — валики рычага механизма открывания днища; 20— направляющие засова;

УСс А: 21— балка рукояти; 22— поверхности качения роликового круга;

канатная 39у: 23 — канаты (подъемный, напорный, возвратный и открывания днища); 24 — канат подвески стрелы

Запрещается по передней стенке производить газовую резку, поскольку она может вызвать появление трещин. Новые стенки сваривают только аустенитными электродами с соблюдением технологии сварки высокомарганцевистых и легированных сталей. При обнаружении трещин в швах или основном металле рукояти, стрелы дефектное место следует вырубить и заварить качественными электродами.

Оборудование на поворотной платформе . При ежемесячном техническом обслуживании проверяют и подтягивают крепления в закрытых и недоступных местах, связанных с частичной разборкой узлов. Заменяют пришедшие в негодность болты, шплинты, гайки и т. п. Два раза в месяц смазывают ступицы разъемных барабанов и роликоподшипники выходного вала редуктора поворота. Проверяют состояние зубчатых зацеплений и степень износа зубьев передач всех механизмов. Степень износа не должна превышать 12—15% толщины зуба. Обнаруженные при осмотре задиры, наплывы на поверхностях зубьев должны быть своевременно зачищены без искажения профиля зубьев. Не реже одного раза в три месяца заменяют масло в редукторах.

Проверяют степень изношенности накладок на тормозных колодках (износ не должен превышать 50% первоначальной толщины накладок) и износ поверхности тормозных шкивов (на рабочей поверхности не должно быть задиров и рисок). Мелкие риски и задиры необходимо устранять наждачной бумагой. При более крупных дефектах шкив протачивают на станке.

На рисунке 7 приведены сорта и периодичность смазки оборудования, располо-женного на поворотной платформе.

Проверяют состояние стопорных планок крепления центральной цапфы на поворотной платформе и стопорение гайки на оси центральной цапфы. При необходимости центральная цапфа может быть выведена из поворотной платформы с помощью подъемного крана.

Ходовое оборудование . Ежемесячное техническое обслуживание ходового оборудования предусматривает профилактическую разборку некоторых сборочных единиц, мелкий ремонт и замену быстроизнашивающихся деталей. Проверяют и подтягивают крепежные оси роликов и стыков нижней рамы. Определяют степень износа зубьев в передачах и степень износа тормозных дисков. Два раза в месяц смазывают роликоподшипники ведущего и тихоходного валов.

При необходимости заменяют гусеничные звенья, ведущие, натяжные и опорные колеса, гусеничную раму, верхний или нижний рельсы, ролики поворотного круга.

Рисунок 7 — Сорта смазочных материалов и периодичность смазки оборудования на поворотной платформе экскаватора ЭКГ-8И:

ТАП-15В : 1— валики и шарниры тормозов подъемной лебедки; 2 — валики и шарниры тормозов напорной лебедки; 3 — валики и шарниры тормозов механизма поворота; 4 — зубчатые передачи редуктора подъемной лебедки; 5— подшипники редуктора подъемной лебедки; 6 — зубчатые передачи редуктора напорной лебедки; 7— подшипник редуктора напорной лебедки; 8 — зубчатые передачи редукторов поворота; 9 — подшипники промежуточного вала редукторов поворота; 16 — зубчатые передачи привода насоса нагнетателя; 17— подшипники плунжерного насоса;

литол 24: 10— верхний и нижний подшипники главного вала редукторов поворота; 11 — штоки цилиндров тормозов подъемной и напорной лебедок; механизма поворота и входной лестницы; 12— ступица разъемного барабана напорной лебедки; 15 — подшипники трубы кольцевого токоприемника;

УссА: 13— цепь привода командоаппарата напорной лебедки;

компрессорное масло К. 19 летом (КД2 — зимой): 14— компрессор

Пневмосистема. Ежемесячное техническое обслуживание пневмосистемы предусматривает проверку плотности всей системы на возможные утечки воздуха с помощью обмыливания мест соединения системы. Проверяют действие обратного клапана, очищают наполнители воздушного фильтра и маслосборника.

Для обеспечения длительной и надежной работы компрессоров необходимо очищать поступающий в них воздух. Для этой цели на компрессорах должны устанавливать фильтры для очистки всасываемого воздуха, а их работу тщательно контролировать не реже одного раза в месяц. В условиях большой запыленности чистить фильтры необходимо ежедневно.

Воздухосборник компрессора подвергают внутреннему осмотру один раз в год и один раз в три года гидравлическому испытанию.

Манометры для указания давления проверяют и пломбируют не реже одного раза в год. Кроме того, каждое полугодие их должны проверять контрольным эталонным манометром. Работать при давлениях, превышающих допустимое, запрещается.

Устранение утечек производят путем обжима шлангов стяжными хомутиками, а также путем ревизии, исправления или замены пневматических распределителей. Воздухосборник является элементом, подведомственным Ростехнадзору, и при эксплуатации следует руководствоваться инструкциями и требованиями Ростехнадзора.

Сезонное обслуживание

Сезонное обслуживание проводится для подготовки машин к эксплуатации в весенне-летний и осенне-зимний периоды и включает замену смазочных масел на зимние сорта, утепление машин и комплекс мероприятий по ограничению нагрузок при работе в зимний период.

Ремонты

Врамках ремонтного цикла экскаваторов проводят текущий (годовой) (Т), средний (С) и капитальный (К) ремонты (табл. 5, табл. 11.3).

При техническом обслуживании, ремонте, смазке механизмов и текущих ремонтах буровых экскаваторов широко используют передвижные ремонтные мастерские.

Капитальные, средние и годовые ремонты выполняют на временных полевых площадках или на постоянных монтажных и ремонтных площадках в пределах горного предприятия.

Таблица 5 — Переработанный объем горной массы (числитель, млн м 3 ) и продол-жительность (знаменатель, сут) ремонтов экскаваторов на угольных разрезах

| Марка | Т | С | К |

| ЭКГ-5А | 1,2/12 | 3,6/25 | 7,2/40 |

| ЭКГ-4У; ЭВГ-4И | 1,1/17 | 3,3/28 | 6,6/60 |

| ЭКГ-8; ЭКГ-8И; ЭКГ-10И | 1,8/17 | 5,4/28 | 10,8/60 |

| ЭКГ-12,5; ЭКГ-15И | 2,5/26 | 7,5/35 | 15,0/70 |

| ЭКГ-16; 20Ш; РН-2300 | 3,2/26 | 9,6/36 | 19,2/70 |

| ЭКГ-20; 204М; ЭГ-20 | 4,0/28 | 12,0/40 | 24,0/90 |

| ЭШ-5/45 | 1,4/12 | 2,8/25 | 5,6/40 |

| ЭШ-10/70А; ЭШ-10/60 | 2,5/35 | 7,5/35 | 15,0/62 |

| ЭШ-25/100 | 4,5/35 | 13,5/60 | 27,0/130 |

| ЭШ-100/100 | 12,0/4 | 48,0/75 | 96,0/150 |

| ЭВГ-35/65М | 5,5/35 | 16,5/60 | 33,0/120 |

| ЭР-1250; ЭРП-1250 | 3,0/30 | 6,0/45 | 12,0/70 |

| ЭРШР-1600 | 10,0/40 | 30,0/50 | 60,0/100 |

| ЭРП-2500 | 3,5/40 | 10,5/55 | 21,0/90 |

| ЭРШРД-5000 | 9,0/45 | 27,0/80 | 54,0/110 |

Таблица 6 — Периодичность (числитель, сут (годы)) и продолжительность (знаменатель, ч) ремонтов экскаваторов предприятий металлургии

| Марка | Т1 | Т2 | Т3 | К |

| ЭКГ-5А, ЭВГ-4И | 30/36 | 180/72 | 360/120 | (4)/25 |

| ЭКГ-8И | 30/48 | 180/120 | 360/216 | (6)/30 |

| ЗКГ-12,5, | 30/72 | 270/168 | 540/264 | (6)/40 |

| ЭШ-5/45 | 30/48 | 180/72 | 360/216 | (4)/45 |

| ЭШ-10/70 | 30/72 | 180/144 | 360/240 | (6)/40 |

| ЭШ-15/90 | 30/96 | 270/168 | 540/312 | (6)/50 |

| ЭР-1250 | 30/96 | 270/168 | 540/288 | (6)/50 |

| ЭРГ-1600 | 30/120 | 270/216 | 540/360 | (6)/62 |

| ЭРГ-5000 | 30/144 | 270/264 | 540/456 | (6)/75 |

Перечень работ и объемы по каждому виду ремонтов приводятся в нормативно технической документации.

Источник