Проблемы экономики ремонта оборудования на российских промышленных предприятиях

Затраты на ремонт и техническое обслуживание оборудования на российских промышленных предприятиях — важнейшая статья, формирующая себестоимость продукции. В зависимости от отраслевой принадлежности и масштаба предприятия эти затраты могут колебаться от 10 до 40%. По некоторым оценкам на многих предприятиях, особенно машиностроительных, в ремонте простаивают до 50% технологического оборудования. Естественно, расходы на техобслуживание и ремонт негативно влияют на общую экономическую деятельность предприятия.

Причины высоких затрат на ремонт оборудования

Повысить экономическую эффективность предприятия в условиях инвестиционного кризиса невозможно без совершенствования принципов и методов технического обслуживания и ремонта оборудования (ТОиР).

Как показали опросы, проведенные «ЭЖ» осенью 2008 г., на одну единицу затрат на новую технику приходилось до 1,37 единицы расходов на весь комплекс работ, направленных на поддержание оборудования в надлежащем работоспособном состоянии.

По всей вероятности, развитие кризисных явлений приведет к еще большему перекосу в сторону затрат на ТОиР.

Представляется, что причины столь масштабных расходов на ремонт по сравнению с затратами на приобретение новой техники обусловлены комплексом факторов.

Человеческий фактор

Сегодня средний возраст рабочих-ремонтников — 50—55 лет. Это последнее поколение рабочих, получивших профессиональное образование в советских средних технических учебных заведениях. Их уровень квалификации не отвечает требованиям работы с новым оборудованием, разработанным исходя из новых технологических принципов. Срок подготовки таких рабочих значительно превышает срок подготовки обычных рабочих-станочников. На предприятии нужно отработать не менее 2—5 лет, чтобы освоить оборудование. Кроме того, его состояние и потребность в ремонте в значительной степени зависит от квалификации работающего на нем станочника или оператора. Для современных российских предприятий проблемы человеческого капитала стали первоочередными.

Износ оборудования

Наиболее обобщенными показателями, характеризующими состояние основных фондов (ОФ), считаются показатели износа и доли машин с истекшим сроком службы. На начало 2008 г. степень износа машин и оборудования по всем видам деятельности в коммерческих организациях достигла 51,1%, в том числе на предприятиях по производству транспортных средств — 67, по добыче полезных ископаемых — 54,9, по производству машин и оборудования — 51,2%. Из всего парка техники полностью изношенными признаны 21,1% единиц оборудования.

Среди промышленных видов экономической деятельности наиболее угрожающее положение сложилось в производстве транспортных средств, где доля полностью изношенной техники превысила 40%, химическом производстве и добывающих отраслях — около 1/4 всего парка машин.

Опрос «ЭЖ» выявил показатель доли оборудования со сверхнормативным сроком службы, по значению близкой официальной оценке: доля оборудования со сверхнормативным сроком службы достигает почти 30%.

Для отдельных видов и групп машин показатель доли переамортизированных средств заметно превышает усредненные официальные показатели Росстата. Так, среди некоторых видов горно-шахтного оборудования доля машин с выработанным ресурсом превышает 50%. Такая техника постоянно находится в «предотказном» состоянии, что приводит к увеличению доли затрат на ее содержание в себестоимости добычи и переработки продукции горного производства. Если подобная тенденция сохранится, то через несколько лет затраты на ремонт (без реконструкции и модернизации) сравняются со стоимостью нового горношахтного оборудования.

При таком высоком показателе полностью амортизированного оборудования уровень ликвидации машин и оборудования находится на ничтожно низком уровне — 1,4% от всего парка машин и оборудования во всех сферах деятельности экономики (только коммерческие организации без субъектов малого предпринимательства). По сути дела, в год подлежит ликвидации не более 7% полностью изношенной техники. По опросам Росстата, только 13% предприятий ликвидируют машины и оборудование из-за их экономической неэффективности. В то же время 71% предприятий при ликвидации техники ориентируются на ее физическую изношенность. Таким образом, на предприятиях по-прежнему сохраняется не только физически изношенное, но и экономически неэффективное оборудование.

К сведению

Основные причины затрат на ремонт по сравнению с затратами на новую технику:

Неконкурентоспособные мощности

Как выяснила «ЭЖ», такое состояние ОФ привело к тому, что на предприятиях в значительной степени присутствуют мощности, которые сами предприятия относят к неконкурентоспособным. Их доля превышает 1/4 всех существующих на предприятиях производственных мощностей.

Наличие неконкурентоспособных мощностей предопределено высокими возрастными параметрами передовых производственных технологий. По сути, «передовые» производственные технологии — это технологии автоматизации во всех сферах организационно-производственной деятельности предприятия.

Хуже дела обстоят в сфере производства, обработки и сборки: средний «возраст» технологий достигает 7,1 года, причем почти 37% из них используется десять и более лет. В обрабатывающих производствах средний срок использования подобных технологий — в пределах шести лет, причем свыше 20% из них применяется в течение десяти и более лет.

Именно такой характер использования и обновления передовых производственных технологий приводит к тому, что годовые темпы обновления технологической базы не превышают 0,1—0,5%. В результате удельный вес производств, отвечающих современным требованиям, находится в пределах 8—10%.

Несколько лучше ситуация в металлургии, где 30% применяемых технологических схем соответствует современному мировому уровню. Можно предположить, что столь приличный уровень технологического обновления объясняется экспортной ориентацией отрасли.

Если положение с обновлением автоматизированных технологий представляется критическим, то в целом активная часть ОФ отстает и от этих весьма низких показателей.

Между тем в технически передовых зарубежных странах технологическое оборудование обновляется каждые 7—10 лет, что позволяет с той же периодичностью совершать очередной технологический рывок.

Накопление на предприятиях низкокачественных устарелых фондов обусловливает, с одной стороны, наличие на них производственных мощностей, коэффициент использования которых зачастую находится в пределах 40%, а с другой — нехватку необходимого оборудования. В апреле текущего года отсутствие оборудования отметили 22% руководителей, опрошенных Аналитическим центром при Правительстве РФ.

Дисбалансы в составе машин и оборудования особенно заметны при сравнении размеров парка металлообрабатывающего оборудования России и США.

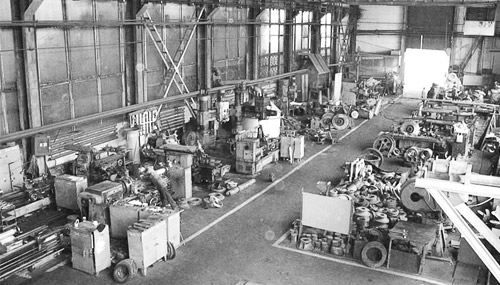

В начале нынешнего десятилетия и в России, и в США количество единиц металлорежущих станков и кузнечнопрессового оборудования было практически одинаковым, хотя по объемам машиностроительной продукции США опережали Россию не менее чем в 4—5 раз. В немашиностроительных отраслях в России находилось несколько сот тысяч станков (около 30% парка), занятых при крайне низком коэффициенте использования изготовлением запасных и сменных частей к действующему парку.

Аналогичное положение с накоплением парка излишней техники с параметрами, не соответствующими современным потребностям, и в сфере грузового транспорта. При обследовании автопарков нескольких десятков промышленных предприятий было установлено, что в среднем износ машин составляет 60—80%. При таком состоянии техники простой в ремонте в 2—3 раза превышает существующие нормативы, а коэффициент использования находится в пределах 0,6. Как следствие, на линию выходит лишь 40—60% техники. Параметры перевозимых грузов в 5—6 раз ниже грузоподъемности транспортных средств. Это приводит к тому, что для выполнения необходимого объема перевозок на предприятиях накапливается излишняя техника с избыточными параметрами мощности.

В мае этого года ОАО «РЖД» объявило, что собирается избавиться почти от всех грузовых вагонов с истекшим сроком эксплуатации — почти от трети инвентарного парка страны (суммарно примерно 90 тыс. вагонов). Очевидно, эти вагоны эксплуатировались редко и составляли резерв, постоянно требующий обслуживания и минимального ремонта. Прибегнут ли к таким революционным мерам иные отрасли и отдельные предприятия, покажет время.

В конце 2008 г., по данным Сервисного центра «Универсал-Спецтехника», резко увеличилось количество обращений клиентов с целью восстановления работоспособности погрузчиков с большим пробегом. Количество выполненных заказов по сравнению с предыдущим месяцем увеличилось на 26%.

Таким образом, критическое состояние активной части ОФ требует значительных затрат на реконструкцию, модернизацию и ремонт, включая текущее обслуживание. Многочисленные эмпирические исследования показали, что осуществление реконструкции, модернизации и капитального ремонта эффективно лишь в том случае, если их проведение обходится не более чем в 60% стоимости нового аналога. При этом продлевается срок службы действующего оборудования, но не проводится его технологическое обновление. По сути, такая практика консервирует существующие технологии и не обеспечивает развитие инновационного процесса.

Тем не менее для всего производственного аппарата промышленности, который должен быть использован в условиях кризиса, требуется непременное развитие ремонта и его совершенствование, поскольку надежды на массовое обновление машин и оборудования и сокращение объемов ремонта пока нет.

Основные черты ремонтных служб

Состояние ремонтной службы на промышленных предприятиях России характеризуется наличием смешанной системы. Ее суть в том, что определенную часть ремонтных функций выполняют приглашенные специалисты ремонтных предприятий и организаций. Это относится и к выполнению непосредственно работ по ремонту и обслуживанию оборудования, и к производству запасных и сменных узлов и деталей.

Другая часть всего комплекса работ, связанных с обеспечением функционирования оборудования, находится в зоне ответственности персонала предприятия.

Следует отметить, что лишь незначительная часть обследованных «ЭЖ» предприятий (около 4%) полностью изготавливала все узлы и детали на месте. Почти половина предприятий полностью перешла на аутсорсинг при обеспечении запасными частями. Остальные использовали смешанную систему получения запасных и сменных частей и узлов. Предприятия по показателю «покупка — приобретение запасных частей» распределялись следующим образом:

Таким образом, среди предприятий, которые при наличии смешанной системы отдают на сторону часть работ по изготовлению необходимых запасных узлов, достаточно много таких, у кого масштабы собственного изготовления в 2 раза превышают объем закупок.

Дефицит запчастей

Изготовление запасных частей к старому оборудованию — процесс весьма дорогостоящий и малоэффективный. Его осуществление обусловлено, во-первых, тем, что заводы — изготовители оборудования в условиях предкризисного относительного благополучия с заказами на новое оборудование не были заинтересованы в производстве запасных частей к старому, уже снятому с производства. На этот факт обратили внимание около 42% предприятий из числа ответивших на вопрос «ЭЖ» о причине самостоятельного изготовления запасных частей к оборудованию. Во-вторых, предприятия не имеют свободных средств для замены старого оборудования. На одном из машиностроительных предприятий в г. Калуге не могут найти документацию на станок выпуска середины 50х гг. прошлого века. Для изготовления необходимого к нему узла станок приходится разбирать, выявлять дефектную часть и по ее параметрам заказывать у себя же в ремонтно-механическом цехе новый узел. Подобная практика — вынужденная мера для значительной группы предприятий.

Это связано с оставшимся с дореформенных лет недостаточным выпуском запчастей заводами — производителями основного оборудования. Эти запчасти отличаются высокой трудоемкостью и низкой эффективностью.

Для производителей горно-шахтного оборудования прибыль на единицу трудовых затрат от реализации запасных частей в 2—3 раза меньше, чем от реализации полностью комплектного оборудования. На первое место выходит обоснование принципа такого ценообразования, которое обеспечивало бы для заводов — изготовителей оборудования эффективность производства запчастей, а предприятиям-потребителям их использование по сравнению с изготовленными в собственных цехах.

В рамках смешанной системы может быть использован и другой вариант ремонта оборудования. Так, крупное предприятие энергетического машиностроения в Санкт-Петербурге предпочитает приобрести один обрабатывающий центр, который по производительности и количеству выполняемых операций способен заменить 10—20 старых станков. Отпадает необходимость в их ремонте и сокращается общая потребность в ремонтном персонале. Правда, подобное кардинальное решение — явление единичное. За последнее десятилетие на предприятиях машиностроения вряд ли появилось хотя бы несколько десятков подобных единиц техники. Концентрация единичной мощности оборудования при форсированном развитии мелкого бизнеса не способна решить проблему ремонта и замены оборудования. По сути дела, обеспечение действующего оборудования произведенными непосредственно в ремонтно-механическом цехе запасными частями считается самым трудоемким и дорогостоящим элементом ремонтных работ.

Делать или покупать

В условиях кризиса на обеспечение предприятий запасными частями будут воздействовать две противоположные тенденции. С одной стороны, сокращение спроса на новое оборудование будет под давлением инвестиционного кризиса вынуждать предприятия в больших масштабах выпускать запасные части (возможно, и к старому, уже снятому с производства оборудованию).

С другой — предприятия будут стремиться сохранить квалифицированных рабочих. Им будет предложено изготовлять запасные части своими силами. В этом случае ярко проявляется проблема — делать или покупать, которая в условиях кризиса решается в пользу «делать». Последнее обстоятельство неизбежно приведет к ухудшению положения ремонтных служб и повышению затрат на ремонт.

Ремонтный сервис

Особое место в проведении ремонта принадлежит специализированным фирмам и специальным службам фирм — изготовителей оборудования. По данным «ЭЖ», почти 28% всех опрошенных предприятий прибегали к услугам специализированных фирм для выполнения ремонтных работ. Но почти вдвое больше (52%) использовали для этих целей рабочих основных цехов. Подобная практика представляется рациональной, поскольку рабочие, обслуживающие оборудование, лучше знают его индивидуальные особенности и слабые места. Эту практику можно считать и перспективной: в условиях низкой загрузки рабочих производством основной продукции при спаде спроса на нее использование их на ремонтных работах позволит сохранить основных квалифицированных рабочих на предприятиях и обеспечит выполнение увеличившегося объема ремонтных работ, поскольку сократится ввод нового оборудования.

Иначе обстоят дела с ремонтом и обслуживанием импортного оборудования, а также производством и поставкой запасных узлов к нему. Практически именно сервисные услуги и выступают как одно из базовых преимуществ импортного оборудования перед отечественным.

«ЭЖ» было установлено, что ремонт и техническое обслуживание всего импортного оборудования проводят фирмы, которые являются сторонними по отношению к предприятию-собственнику. Среди них ремонт на предприятии осуществляют:

Что касается запасных частей, основной удар принимает на себя фирма — изготовитель оборудования (52% предприятий), а также специализированное предприятие, расположенное в России (24,5% предприятий).

Итак, в условиях глубокого экономического кризиса проблемы воспроизводства активной части основных фондов приобретают особую остроту.

Проблемы реализации инвестиционного процесса и приобретения новых основных фондов заставляют расширять перечень работ по реконструкции и модернизации машин и оборудования, а также совершенствовать виды ремонта и обслуживания существующей техники.

Использование автоматизированных систем

Важнейший элемент совершенствования ТОиР — использование автоматизированных систем управления ремонтными службами. Их многочисленные проблемы в определенной степени могут быть решены включением управления ТОиР в системы управления предприятием. Для этих целей используются в основном системы класса EAM (Enterprise Assets Management) либо ERP (Enterprise Resource Planning).

Однако одним из главных препятствий на пути перехода к автоматическому управлению ТОиР является тот факт, что на большинстве предприятий учет информации о функционировании оборудования ведется в специальных эксплуатационных журналах (на бумажных носителях). Это делает совершенно бессмысленным даже попытки перехода к автоматизации управления ТОиР и получения на этом основании крупных организационно-экономических преимуществ.

Справка

Преимущества от использования систем класса ЕАМ:

Между тем использование систем, подобных ЕАМ, позволяет получить ряд выгод, а срок окупаемости таких систем, как правило, не превышает двух лет, в отдельных случаях может быть сокращен до 3—4 месяцев.

Источник