- Технологический процесс ремонта головки блока цилиндров двигателя автомобиля ЗМЗ-53

- Конструктивные особенности и условия работы. Дефекты и причины их устранения. Обоснование размера производственной партии. План технических операций по маршруту. Выбор оборудования, приспособлений и инструментов. Устройство и работа приспособлений.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Курсовая работа: Проектирование технологического процесса восстановления головки блока цилиндров

Технологический процесс ремонта головки блока цилиндров двигателя автомобиля ЗМЗ-53

Конструктивные особенности и условия работы. Дефекты и причины их устранения. Обоснование размера производственной партии. План технических операций по маршруту. Выбор оборудования, приспособлений и инструментов. Устройство и работа приспособлений.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 21.04.2015 |

| Размер файла | 836,6 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru

1. Технологическая часть

1.1 Конструктивные особенности и условия работы. Дефекты и причины их устранения

1.2 Технические условия на дефектацию и сортировку. Технические требования на ремонт

1.3 Обоснование размера производственной партии

1.4 Выбор рациональных способов устранения дефектов

1.5 Схемы технических процессов устранения дефектов. Выбор установочных баз

1.6 План технических операций по маршруту. Выбор оборудования, приспособлений и инструментов

1.7 Разработка технических операций

1.8 Расчет режимов обработки и техническое нормирование

2. Конструктивная часть

2.1 Назначение приспособлений

2.2 Устройство и работа приспособлений

2.3 Краткая инструкция по применению приспособления

3. Экономическая часть

Основной задачей автотранспорта является дальнейшее обеспечение и укрепления МТБ и опережающее развитие транспорта общего пользования. Укрепить ремонтную базу автотранспортных средств и улучшить организацию работ по ТО и ТР автомобилей. Улучшить организацию работ пассажирского автотранспорта в городах и сельской местности, повысить регулярность движения автобусов.

Полное и своевременное удовлетворение потребителей народного хозяйства и населения в перевозках повышение эффективности и качества работы транспортной системы. Необходимо повышение темпов внедрения новой техники, прогрессивной технологии и автоматизированных систем управления, а так же увеличение грузооборота автотранспорта общего пользования и пассажирооборота автобусов. Для улучшения работы подвижного состава важным является совершенствование организации и технологии его ремонта, а так же научная организация труда исполнителей.

Необходимым условием эффективного выполнения планов перевозок грузов и пассажиров является исправное техническое состояние автомобилей.

Задачей ремонта автомобиля, как сферы практической деятельности АТП, является не только восстановление работоспособности автомобильного парка, но и снижение затрат на его содержимое, а следовательно, себестоимости перевозок.

Улучшение АТП позволяет экономить до 50% капиталовложений в производственную базу, широко применять механизацию и автоматизацию производственный процессов, сокращать сроки выполнения работ, повышать качество и производительность труда.

В данном курсовом проекте мною разработан технологически процесс работа головки блока цилиндров двигателя автомобиля ЗМЗ-53.

ремонт цилиндр двигатель дефект

1.2 Конструктивные особенности и условия работы

Дефекты и причины их появления.

Головка цилиндров двигателя ЗМЗ-53 изготовлена из алюминиевого сплава АЛЧ ГОСТ2685-63.

Головка закрывает цилиндры сверху, в ней сделаны углубления, образующие камеры сгорания, а там же имеется водяная рубашка. В головке цилиндров размещены так же седла клапанов и направляющие втулки клапанов.

В процессе эксплуатации двигателя в головке цилиндров возникают дефекты.

Трещины на рубашке охлаждения возникают в следствие механического воздействия или замерзания воды в системе охлаждения.

Коробление поверхности сопряжения с блоком происходит при несоблюдении очередности и момента затяжки и в следствии перегрева двигателя.

1.3 Технологические условия на дефектацию и сортировку. Технологические требования на ремонт

Источник

Курсовая работа: Проектирование технологического процесса восстановления головки блока цилиндров

| Название: Проектирование технологического процесса восстановления головки блока цилиндров Раздел: Промышленность, производство Тип: курсовая работа Добавлен 11:58:09 24 апреля 2010 Похожие работы Просмотров: 5584 Комментариев: 14 Оценило: 6 человек Средний балл: 5 Оценка: 5 Скачать | ||||||||||||||||||||||||||

| Параметры | Значения параметров | ||

| Класс детали | Корпусные | ||

| Материал детали | специальный чугун | ||

| Твердость поверхности | HB 183-235. | ||

| Способ получения заготовки | Литьё | ||

| Термическая обработка | — | ||

| Шероховатость поверхности | Rа=1,25 мкм | ||

| Применяемое оборудование | Оборудование для механической обработки, слесарное оборудование | ||

| Отверстия под втулки, шпильки, резьба под болты | |||

| О | 0,015 |

| /О/ | 0,015 |

Таблица 2 Условия работы детали

1.2 Характеристика дефектов

Таблица 3 Технические условия на дефектацию и сортировку детали

Таблица 4 Причины возникновения дефектов

| Дефекты | Причины | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Обозначение способов ремонта деталей | Обоснование выбора способов ремонта | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дефект № 1 | Дефект № 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Обозначение | Обоснование | Обозначение | Обоснование | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Долговечности | Экономичности | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 Трещина в рубашке охлаждения | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 Трещина в рубашке охлаждения | ПМ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2 Износ отверстия под направляющие втулки клапанов | РР | Ванны для обезжиривания. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 015 | Нанесение эпоксидной композиции | Установка для нанесения полимерных композиций | Нутромер индикаторный НИ-50 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 030 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наименование работ | Объём работ | Норма выработки деталей | |

| в чел-ч | в штуках | ||

| Расточить отверстие под ремонтный размер | 1,7 | 15,6 | 75 |

| Применение полимерных материалов | 15,34 | 15,6 | 8,1 |

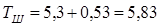

Объём работ расточной операции Qш1, чел-ч [ 6 ]

Qш1 =

где N – годовая производственная программа, дет., согласно задания N =12 ;

КМР – маршрутный коэффициент ремонта, согласно задания КМР =1,3;

п – количество одноименных деталей, п = 1 дет.

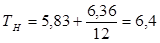

ТН – техническая норма времени на операцию, 6,4мин (принимается из п.2.2);

Р – количество исполнителей на рабочем месте, принимается 1 чел.

Qш1=

Объём работ в штуках Qш2 [ 6 ]

Qш1.1 = 12· 1,3·1=15,6

Норма выработки НВ1, дет.

НВ1 =

где tсм – продолжительность смены в часах, принимается 8 часов;

НВ1 =

Объём работ гальванической операции Qш2, чел-ч

Qш1 =

где N – годовая производственная программа, дет., согласно задания N =12; КМР – маршрутный коэффициент ремонта, согласно задания КМР=1,3;

п – количество одноименных деталей, п = 1 дет.

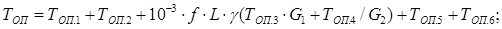

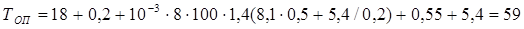

Топ – техническая норма времени на операцию, 59мин (принимается из п.2.2);

Р – количество исполнителей на рабочем месте, принимается 1 чел.

Qш2=

Объём работ в штуках Qш2 [ 6 ]

Qш2.1 = 12· 1,3·1=15,6

Норма выработки НВ1, дет.

НВ1 =

где tсм – продолжительность смены в часах, принимается 8 часов;

НВ1 =

Таблица 10 Режим работы на рабочем месте

2 Обеденный перерыв

4 Сдача продукции

5 Обслуживание рабочего

Таблица 11 Технологическое оборудование и оснастка на рабочем месте

| Наименование | Тип, модель | Количество |

| Наименование | Единицы | Контролируемые | Периодичность |

| измерения | параметры | контроля | |

| 1 Вентиляция | кратность | 5÷6 | 4 раза в год |

| 2 Температуру | |||

| Летом | 0С | 21-23 | Ежедневно |

| Зимой | 0С | 17-19 | Ежедневно |

| 3 Влажность | |||

| Летом | % | 40÷60 | Раз в месяц |

| Зимой | % | 40÷60 | Раз в месяц |

| 4 Скорость движении | м/с | 0.3 | Раз в месяц |

| воздуха | |||

| 5 Шум | дб | до 85 | 4 раза в год |

| 6 Освещение | |||

| Общее | лк | 200 | Ежедневно |

| Комбинированное | лк | 300 | Ежедневно |

| 7 Содержание | |||

| вредных веществ на | |||

| рабочем месте | |||

| Пыль | Н2/м3 | 6 | Раз в месяц |

| Азотаокислы | Н2/м3 | 5 | Раз в месяц |

| Бензин | Н2/м3 | 100 | Раз в месяц |

3.2.1 Инструкция по охране труда и технике безопасности

Значительное число несчастных случаев при механической обработке деталей происходит из-за отсутствия ограждений, применения неисправных инструментов и приспособлений, а так же от поражения металлической стружкой, электрическим током и по другим причинам. В целях предотвращения травм соблюдают следующие условия.

Металлообрабатывающие станки необходимо располагать так, чтобы не было встречных и перекрещивающихся грузопотоков, а вращающиеся части станков не стесняли проходов к двери. Расстояние между станками выдерживают не менее 1м, а между станками, стеной и колоннами не менее 0,5 м. При этом учитывают максимальный вылет подвижных стволов, ползунов и других выдвижных частей станков, а также место для площадок под заготовки, готовые детали, инструмент и материалы. Проходы и проезды устраивают так, чтобы между используемым транспортом и границей рабочей зоны были разрывы 0,2м.

Правила безопасности труда предусматривают надежное заземление станков, ограждение всех их приводных и передаточных механизмов (ремней, шкивов, цепей, валов), а так же вращающихся приспособлений и некоторых режущих инструментов (фрез, наждачных кругов).

Оградительные устройства должны быть прочными, жесткими, простой и гладкой формы. Наружную часть оградительных устройств окрашивают в один цвет со станком, а внутреннюю часть в красный цвет, который сигнализирует об опасности при открытом или снятом ограждении.

При работе на металлорежущих станках соблюдают следующие меры безопасности:

надевают защитные очки, если нет защитного экрана

при работе с охлаждающей эмульсией применяют специальные ограждения для защиты рабочего от зачистке деталей не используются напильники без ручки и не защищают детали шлифовальной бумагой вручную.

Запрещается останавливать вращающиеся детали станка (шпиндели, патроны и др.) руками, придерживать обрабатываемую деталь рукой, работать без ограждений или снимать кожухи ограждений, применять неисправные приспособления для закрепления детали, надевать, снимать или переводить приводные ремни на ходу, оставлять ключ в патроне, оставлять инструмент и детали на станке, работать в рукавицах, а так же без головного убора. В процессе работы нельзя накапливать много стружки на станке и около станка, убирают ее специальным крючком или щеткой.

За обеспечением безопасных условий труда ведут наблюдение прокуратура, госсанинспекция, гортехнадзор, пожарная инспекция и другие службы государственного контроля. Ответственность за выполнение всего объёма задач по созданию безопасных условий труда возлагается на руководство автотранспортного предприятия в лице директора и главного инженера.

1 Ремонт автомобилей. Под ред. С.И. Румянцева, М., Транспорт, 1988. -327с.

2 Карагодин В.И., Митрохин Н.Н. Ремонт автомобилей и двигателей. М., «Академия», 2002. – 496с.

3 Матвеев В.А. Техническое нормирование ремонтных работ в сельском хозяйстве. М., Колос, 1979.

4 Справочник технолога авторемонтного производства. Под ред. Малышева А.Г. М., Транспорт, 1977.

5 Мельников Г.Н. Ремонт автомобилей и двигателей. Методика выполнения курсового проекта. Н.Новгород, 1999. – 155с.

6 Корольков Л.К. Методические указания по выполнению курсового проекта по дисциплине «Технологические процессы в сервисе». Смоленск, 2006.

Источник

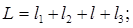

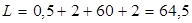

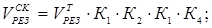

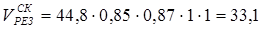

мм.

мм.

-длина обрабатываемой поверхности;

-длина обрабатываемой поверхности; -длина врезания инструмента, 0,5 мм.;

-длина врезания инструмента, 0,5 мм.; — перебег резца при обтачивании на проход ,2мм;

— перебег резца при обтачивании на проход ,2мм; -взятие пробной стружки 2мм.

-взятие пробной стружки 2мм. мм.

мм.

-припуск на обработку ;

-припуск на обработку ; -глубина резания.

-глубина резания.

-коэффициент зависящий от условий работы и механических качеств обрабатываемого материала и метала инструмента;

-коэффициент зависящий от условий работы и механических качеств обрабатываемого материала и метала инструмента; -поправочный коэффициент ;

-поправочный коэффициент ; -глубина резания, мм;

-глубина резания, мм; — подача, об/мин.

— подача, об/мин. мм/мин

мм/мин

мм/мин.

мм/мин.

-скорректированная скорость, м/мин;

-скорректированная скорость, м/мин; -диаметр детали до обработки, мм.

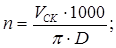

-диаметр детали до обработки, мм. об/мин.

об/мин.

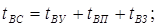

-время на установку и снятие детали, мин. (зависящее от массы и конфигурации изделия, конструкции приспособления, характера и точности установки на станке);

-время на установку и снятие детали, мин. (зависящее от массы и конфигурации изделия, конструкции приспособления, характера и точности установки на станке);  -время, связанное с переходами, мин. (время затрачиваемое рабочим на подвод и отвод режущего инструмента, включение и выключение станка, подач и скоростей);

-время, связанное с переходами, мин. (время затрачиваемое рабочим на подвод и отвод режущего инструмента, включение и выключение станка, подач и скоростей); -время, связанное с замерами детали, мин.

-время, связанное с замерами детали, мин. мин.

мин.

-длина обработки, мм;

-длина обработки, мм; -число проходов;

-число проходов; -подача, об/мин;

-подача, об/мин; -число оборотов шпинделя, об/мин.

-число оборотов шпинделя, об/мин. мин.

мин.

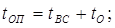

-вспомогательное время, мин;

-вспомогательное время, мин; -основное время, мин. (оно может быть: машинным —

-основное время, мин. (оно может быть: машинным — , машинно-ручным —

, машинно-ручным — , ручным —

, ручным — ).

). мин.

мин.

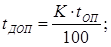

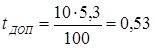

-процент от оперативного времени.

-процент от оперативного времени. мин.

мин.

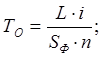

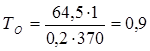

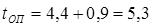

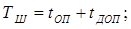

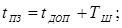

-оперативное время, мин;

-оперативное время, мин; -дополнительное время, мин. (время на обслуживание рабочего места, отдых и личные надобности).

-дополнительное время, мин. (время на обслуживание рабочего места, отдых и личные надобности). мин.

мин.

мин.

мин.

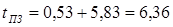

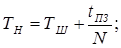

-нормируемое время, мин;

-нормируемое время, мин; -штучное время, мин;

-штучное время, мин; -подготовительно-заключительное время, мин;

-подготовительно-заключительное время, мин; мин.

мин.

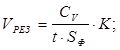

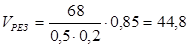

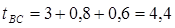

— оперативное время на подготовку трещин-18 мин ;

— оперативное время на подготовку трещин-18 мин ; — время на обезжиривание трещины – 0,2 мин ;

— время на обезжиривание трещины – 0,2 мин ; -площадь поперечного сечения шва,

-площадь поперечного сечения шва,  ;

; ;

; -время на предварительное приготовление композиции;

-время на предварительное приготовление композиции; -масса предварительно приготовленной композиции, кг;

-масса предварительно приготовленной композиции, кг; -время на окончательное приготовление композиции;

-время на окончательное приготовление композиции; -масса окончательно приготовленной композиции

-масса окончательно приготовленной композиции -время нанесения композиции на трещину и ее уплотнения, 0,55 мин.;

-время нанесения композиции на трещину и ее уплотнения, 0,55 мин.; — время на наложение накладок из стеклоткани с прикаткой роликом, 5,4 мин.

— время на наложение накладок из стеклоткани с прикаткой роликом, 5,4 мин. мин.

мин.