- Организация ремонта и технического обслуживания оборудования — Экономическое обоснование целесообразности капитального ремонта

- Содержание материала

- Технико-экономическое обоснование капитального ремонта ковшовой мешалки СМ-159

- Анализ и перспективы развития промышленности строительных материалов. Расчет трудоемкости работ, фонда заработной платы и себестоимости капитального ремонта оборудования. Пути снижения себестоимости капитального ремонта технологического оборудования.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Организация ремонта и технического обслуживания оборудования — Экономическое обоснование целесообразности капитального ремонта

Содержание материала

Одним из сложных вопросов экономики ремонта оборудования является установление экономической целесообразности капитального ремонта подлежащей ему машины. Этот вопрос стал особенно актуальным с тех пор, как за счет средств капитального ремонта предприятия получили возможность приобретать новые машины в тех случаях, когда капитальный ремонт находящихся в эксплуатации машин является нерентабельным.

1 Меньшая по сравнению с другими заводами величина этого показателя объясняется главным образом тем, что оборудование здесь в основном новое.

В практике таким капитальным ремонтом часто считают ремонт, расходы на который Скр равняются стоимости новой машины Сн#м или превышают ее:

Между тем результаты такого сопоставления не могут быть достаточным основанием для отказа от капитального ремонта имеющейся машины и приобретения вместо нее новой уже по той причине, что при этом не учитываются неамортизированная часть стоимости снимаемой в этом случае с эксплуатации машины, если она не прослужила нормативного срока, а также расходы на ее демонтаж и затраты, связанные с монтажом и вводом в эксплуатацию новой машины. С учетом этого условие нецелесообразности капитального ремонта имеет следующий вид:

где Рд — расходы на демонтаж старой машины; Рм — затраты; связанные с монтажом и вводом в эксплуатацию новой машины; Сн.с — неамортизированная часть стоимости старой машины; сп. с — ее ликвидационная стоимость.

Однако и с такими поправками сопоставление расходов на капитальный ремонт со стоимостью новой машины еще не может служить единственным критерием при решении вопроса, что выгоднее для предприятия — капитально отремонтировать имеющуюся машину или приобрести вместо нее новую. Приведенное соотношение может быть использовано в качестве такого критерия лишь тогда, когда рассматривается вопрос о целесообразности замены старого станка таким же новым, т. е. станком той же модели, имеющим такую же производительность. В тех же случаях, когда имеется в виду вместо капитального ремонта приобретение новой современной, более совершенной модели станка, производительность и эксплуатационные качества которого выше для предприятия это может быть выгодно и при больших затратах по сравнению с расходами на капитальный ремонт.

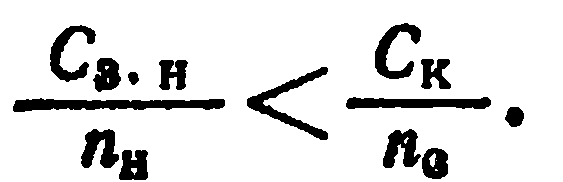

В таких случаях основными условиями целесообразности замены капитального ремонта приобретением нового станка являются следующие:

где па и п0 — производительность новой и старой машины, шт. в год, сн и сс — себестоимость единицы продукции, производимой на новой и старой машине, руб. *

* При определении производительности старой машины должна учитываться та, которая может быть получена в результате ее модернизации в процессе капитального ремонта. То же относится и к себестоимости продукции, которая при этом может быть достигнута.

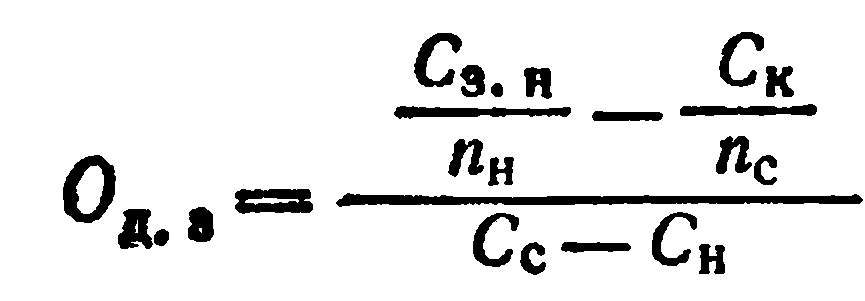

Дополнительным условием к этому являются меньшие удельные затраты, связанные с приобретением, монтажом и вводом в эксплуатацию машины Сэ> „ по сравнению с удельными расходами на капитальный ремонт:

Срок окупаемости дополнительных капитальных затрат при замене подлежащей капитальному ремонту машины новой может быть определен из следующего уравнения:

Приведенные выше условия целесообразности капитального ремонта или замены его приобретением нового оборудования помогают выяснить, что является более выгодным в конкретном случае для данного предприятия. При этом не учитываются реальные возможности приобретения оборудования вместо капитального ремонта при осуществлении этого в широких масштабах, а также целесообразность для народного хозяйства страны.

Рассматривая данный вопрос с таких позиций, необходимо учитывать следующее.

Число ежегодно ремонтируемых капитальным ремонтом металлорежущих станков в несколько раз превышает число вводимых в эксплуатацию новых. Так, в 1973 г. было отремонтировано капитальным ремонтом станков в 3,4 раза больше, чем введено новых*. Поэтому замена капитального ремонта приобретением новых станков, при осуществлении ее в широких масштабах, потребовала бы резкого увеличения их выпуска, а, следовательно, связанного с этим создания больших дополнительных производственных мощностей в станкостроительной промышленности. Размеры этих требующихся дополнительных мощностей значительно превышают мощности ремонтно-механических цехов, которые могут быть высвобождены в результате сокращения числа капитальных ремонтов, так как затраты машинного времени на капитальный ремонт немного меньше, чем затраты на изготовление новых станков.

По сравнению с изготовлением нового оборудования его капитальный ремонт требует значительно меньше материалов и комплектующих изделий. Если в затратах на производство продукции машиностроения и металлообработки стоимость сырья и основных материалов составляет около 60%, то в расходах на капитальный ремонт оборудования стоимость материалов равняется примерно всего лишь 15—20%, т. е. в 3—4 раза меньше.

* Мурзаев А., Сабденов О. Ремонтное производство в промышленности. Алма- Ата. «Казахстан», 1976, 103 с.

Выполнение капитального ремонта оборудования позволяет направлять большую часть выпускаемых новых машин не на замену находящихся в эксплуатации, а на создание новых производственных мощностей. Таким образом, капитальный ремонт способствует ускоренным темпам роста основных производственных фондов.

В современных условиях при существующем объеме выпуска оборудования замена капитального ремонта приобретением новых машин производится главным образом в следующих случаях: 1) когда подлежащая ремонту машина имеет большой физический или моральный износ; 2) когда по условиям производства на данном рабочем месте необходимо иметь значительное повышение производительности и качества работы, которые не могут быть достигнуты капитальным ремонтом существующего оборудования в сочетании с его модернизацией; 3) при появлении новой машины, обеспечивающей улучшение условий труда и большую безопасность для обслуживающего персонала.

1 Chapman A. Cost Reduction Through Improved Maintenance Operations. In: Techniques of Plant Engineering and Mainteanance, 1964.

Источник

Технико-экономическое обоснование капитального ремонта ковшовой мешалки СМ-159

Анализ и перспективы развития промышленности строительных материалов. Расчет трудоемкости работ, фонда заработной платы и себестоимости капитального ремонта оборудования. Пути снижения себестоимости капитального ремонта технологического оборудования.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 20.10.2014 |

| Размер файла | 50,4 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Министерство образования Республики Мордовия

ГБОУ РМ СПО (ССУЗ) «Алексеевский индустриальный техникум»

ТЕХНИКО — ЭКОНОМИЧЕСКОЕ обоснование капитального ремонта Ковшовой мешалки СМ-159

Руководитель работы Т.А. Сазанова.

1.1 Перспективы развития отрасли ПСМ

2.1 Организация ремонтных работ на предприятии

3. Расчетная часть

3.1 Расчет трудоемкости работ и численности рабочих — ремонтников

3.2 Расчет фонда заработной платы рабочих-ремонтников

3.3 Расчет себестоимости капитального ремонта технологического оборудования

3.4 Технико-экономическое обоснование капитального ремонта оборудования

3.5 Пути снижения себестоимости капитального ремонта технологического оборудования

Выводы и предложения

капитальный ремонт оборудование промышленность

1.1 Перспективы развития отрасли ПСМ

Промышленность строительных материалов (ПСМ) является одной из базовых отраслей народного хозяйства. В состав отрасли входят 23 подотрасли, которые в настоящее время объединяют около 10 тыс. предприятий.

Итоги работы ПСМ оказывают существенное влияние на эффективность деятельности строительного комплекса, развитие экономики страны и ее социальной сферы.

Для решения проблем в промышленности стройматериалов невозможно обойтись без комплексного подхода на долгосрочную перспективу.

В целях осуществления координирующей деятельности по развитию промышленности стройматериалов в Минрегионразвития РФ создается база данных, в которой содержится информация о действующих и планируемых предприятиях, мощностях, ассортименте выпускаемой продукции и др.

В соответствии с первым из них, в 2008-2012 гг. в России намечается дальнейшее строительство предприятий по производству: цемента — 51, общей мощностью более 80 млн. тонн; стеновых материалов — 147, общей мощностью более 6 млн. шт. усл. кирпича; теплоизоляционных материалов — 24, общей мощностью более 3 млн. куб. м.; нерудных материалов — 21, общей мощностью более 7 млн.. куб. м.; сборного железобетона — 35, общей мощностью более — 3 млн. куб. м.; листового стекла — 3, общей мощностью более 34 млн. кв. м.; кровельных материалов — 3, общей мощностью более 89 млн. кв.м.

Министерство экономического развития РФ — опубликовало программу социально-экономического развития РФ до 2020 г. Согласно инновационному сценарию развития российской экономики, аналитики

Минэкономразвития прогнозируют к 2020 г. рост производства строительных материалов почти в 2,9 раза, по сравнению с 2007 г. При инерционном варианте развития эта цифра будет несколько ниже — 2,2 раза.

Так, согласно базовому, инновационному сценарию производство цемента увеличится до 161 млн. тонн, что на 270% больше, по сравнению с 2007 г. (инерционная версия — рост 188% до 112,4 млн. тонн). Как аналитики министерства, до 2020 г. в России будет введено новых мощностей по производству цемента общим объемом около 100 млн. тонн.

Кроме того, прогнозируется увеличение производства строительного кирпича на 260% до 34 млрд. штук; железобетонных конструкций на 380% — до 110 млн. куб. м; керамической плитки на 288% — до 400 млн. кв. м; кровельных материалов на 378% до 2,34 млрд. кв. м; стеновых материалов на 408% — до 75,5 млрд. штук ул. кирпича.

В настоящее время цементная промышленность России объединяет 50 действующих предприятий, из которых 46 имеют полный цикл производства, а остальные 4 — это помольные установки, работающие на покупном клинкере.

Перспективное развитие цементной промышленности планируется по таким основным направлениям, как:

· техническое перевооружение и реконструкция заводов с целью

· обновления основных фондов и доведение доли сухого способа производства цемента до 80-85%;

· разработка и внедрение высокоэффективных энергосберегающих технологий, удовлетворение потребностей строительного комплекса в ассортименте и строительно-технических свойствах цемента;

· широкое вовлечение в хозяйственный оборот отходов производства смежных отраслей промышленности;

· подготовка и повышение квалификации производственных и научных кадров;

· уменьшение вредных выбросов в атмосферу и улучшение условий труда;

· подготовка предприятий к переходу на использование в качестве топлива угля и топливосодержащих отходов промышленности;

· переоснащение машиностроительной базы страны и организация массового выпуска цементного оборудования нового поколения;

· совершенствование размещения производства цемента по субъектам РФ.

Одним из важных направлений, обеспечивающих прирост производства цемента без значительных капиталовложений, на ближайшую перспективу может стать интенсификация производственных процессов на действующих цементных предприятиях как мокрого, так и сухого способа производства. Основными направлениями интенсификации технологических процессов являются:

· внедрение на заводах сухого способа и создание усреднительных складов дробленого сырья на некоторых предприятиях, использующих мокрый способ производства;

· усреднение сырья в потоке на предприятиях мокрого способа производства;

· установка струйных мельниц для измельчения, осушения и активации сырья с естественной влажностью до 25%;

· применение валковых мельниц и пресс-валковых измельчителей для измельчения и осушения сырья с влажностью до 25%;

· использование мельниц самоизмельчения и гидроклассификаторов сырьевого шлама;

· совершенствование действующих и разработка новых клинкерных холодильников;

· использование комплекса встроенных теплообменных устройств, изготовленных из легированной стали, замена цепей с овальными звеньями на круглые;

· внедрение автоматизированной системы учета расхода топлива и электроэнергии по всему технологическому циклу цементных предприятий;

· внедрение помола цементной шихты в замкнутом цикле с применением сепараторов;

· замена отечественных мелющих тел из обычной стали на легированные, использование в камерах тонкого измельчения мельниц вместо крупных шаров и конических цильпебсов легированных мелких шариков диаметром 15-20 мм;

· производство новых видов цемента с учетом современных требований строительного комплекса России.

2.1 Организация ремонтных работ на предприятии

Важнейшим фактором повышения производительности оборудования промышленности строительных материалов (ПСМ) является качественная его эксплуатация, техническое обслуживание и ремонт.

В настоящее время ПСМ располагает значительным парком высокопроизводительных машин способного выпускать качественную продукцию, осуществляются крупные мероприятия, направленные на улучшение эксплуатации и централизации ремонта оборудования. Внедряются новые правила, технической эксплуатации и планово — предупредительного ремонта, совершенствуется технология ремонта и естественного увеличения межремонтного периода. Увеличение межремонтного периода в огромной степени зависит от качественной организации и технологии выполнения монтажа, технологического обслуживания и ремонта оборудования.

Одним из главных направлений развития ПСМ является дальнейшая механизация и автоматизация технологического процесса изделий и материалов, а так же становление на качественно новую ступень производства ремонтов оборудования.

В настоящее время ПСМ уже располагает значительным парком высокопроизводительного оборудования, способного выпускать высококачественную продукцию и, следовательно, увеличение межремонтного периода, который обеспечит большее количество выпускаемого продукта, в огромной степени будет зависеть от уровня и качества выполнения технического обслуживания и ремонта оборудования.

Дальнейшее развитие и совершенствование технического обслуживания и ремонта оборудования требует не только улучшения ТО и Р, но и повышения организации и специализации ремонтного производства.

В последние годы в ПСМ, оснащённой современными высокопроизводительными машинами, осуществляются крупные мероприятия, направленные на улучшение эксплуатации и планово — предупредительного ремонта, и ремонта оборудования, а также продолжаются работы по модернизации устаревшего оборудования, позволяющие повысить его срок службы и степень использования.

Заводы ПСМ насыщены большим количеством разнообразного оборудования и поддержание его в работоспособном состоянии позволит увеличить общую производительность предприятия по выпускаемой продукции.

Работоспособность машин в большой степени зависит от своевременно проведенных технических обслуживании и ремонтов, поэтому на предприятиях должны разрабатываться графики ТО и Р.

В 1987-1988гг. в ПСМ для каждой под отрасли была разработана СТО и Р (система технического обслуживания и ремонта технологического оборудования. ).

СТО и Р-ом предусматривается высокая централизация ремонтов оборудования, внедрение новейших технологий ремонта, совершенствование организации проведения ремонтов.

Современная система организации ТО и Р оборудования вполне может обеспечить поддержание длительное время оборудования в рабочем состоянии. Важную роль в проведении ремонтов должны играть специализированные ремонтные предприятия, хорошо оснащенные современным ремонтным оборудованием, отвечающим настоящему уровню развития машиностроительной промышленности.

Для успешного решения поставленных задач ремонтники должны обладать разносторонними знаниями в области прогрессивных методов ремонта, с учетом современных требований к организации технического обслуживания и ремонта машин, технологии ремонта, охране труда и техники безопасности при выполнении ремонтных работ.

Существует три основных вида организации выполнения ремонтных работ на промышленных предприятиях: централизованная, децентрализованная и смешенная.

В данный момент на ОАО «Мордовцемент» применяется централизованная система организации выполнения ремонтной службы. Основанием для данного вывода является то, что в цехах полностью отсутствует персонал, выполняющий ремонтные работы, за исключением механика цеха, ОАО «Мордовцемент» не сотрудничает с подрядными организациями и все ремонтные работы от ПТО до капитальных ремонтов выполняет ремонтное предприятие (РП).

На ОАО «Мордовцемент» ремонтную службу возглавляет заместитель главного инженера по механическому оборудованию. В его подчинении находится отдел главного механика (ОГМ). Его работу контролирует главный инженер ОАО «Мордовцемента», который так же в своем подчинении имеет заместителей по энергохозяйству и по технике безопасности и экологии.

Вся ремонтная служба зависит от слаженной, чёткой работы сотрудников ОГМ. На каждого сотрудника возлагаются определённые функции.

ОГМ занимается вопросами разработки технической документации на ремонт оборудования, составлением годовых графиков ремонтов и ПТО, определяет и заказывает необходимые запасные части, рассчитывает и заказывает смазочные материалы по маркам, контролирует работу всех ГПМ завода, а также разрабатывает мероприятия по технике безопасности при ремонте и эксплуатации оборудования.

3. Расчетная часть

3.1 Расчет трудоемкости работ и численности рабочих — ремонтников

С целью повышения качества проводимых ремонтных работ необходимо сделать расчет на капитальный ремонт оборудования для его экономичного обоснования

Трудоемкости работ и численности рабочих ремонтников

Источник