- Фильтр масляный грубой очистки ремонт

- Фильтр масляный грубой очистки ремонт

- Ремонт масляных фильтров

- Основные дефекты масляных фильтров:

- Фильтр тонкой и грубой очистки топлива: устройство, очищение, замена

- Что такое топливный фильтр

- Фильтр очистки для карбюраторных автомобилей

- Фильтр для инжекторов

- Фильтрация дизельных систем

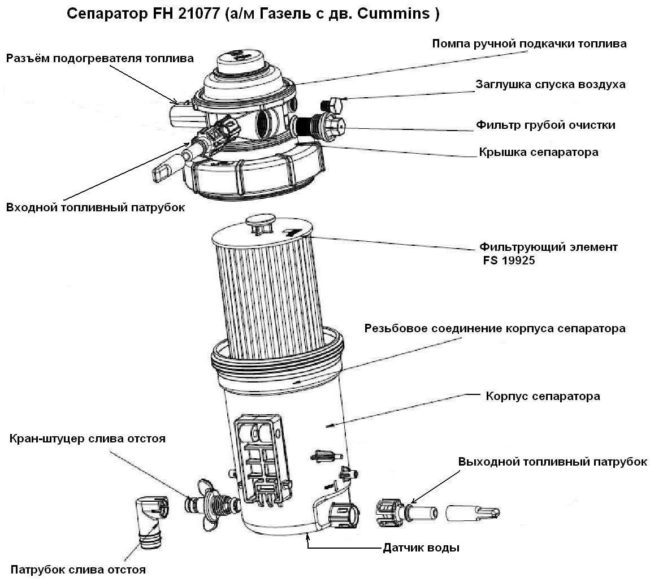

- Устройство фильтров топлива тонкой и грубой очистки

- Когда требуется их замена

- Где находится

- Фильтр грубой очистки

- Фильтры тонкой очистки

- Замена на разных видах двигателей

- Как снять фильтр с карбюраторного мотора

- Как снять топливный фильтр на инжекторных моделях авто

- Как очистить

Фильтр масляный грубой очистки ремонт

Технологический процесс ремонта масляных фильтров включает разборку, мойку, дефектовку, восстановление изношенных деталей, сборку и испытание.

На рабочем месте по ремонту масляных фильтров используют оборудование, применяемое при ремонте насосов и, кроме того, стенд для восстановления пропускной способности фильтрующих элементов грубой очистки масла ( СПФ -2М, СП-1516 или СВЭФ -1 ГОСНИТИ ) и некоторые специальные приспособления.

Рекламные предложения на основе ваших интересов:

Основные дефекты масляных фильтров: нарушение пропускной способности и ухудшение очистки масла в результате загрязнения фильтров грубой очистки, снижения частоты вращения центрифуги и износа отдельных сопряжений.

Восстановление деталей фильтров включает в себя следующие приемы.

Корпус фильтров, изготавливаемый из серого чугуна или алюминиевого сплава, может иметь следующие дефекты: трещины и износ или повреждение резьбовых отверстий.

При изломах или трещинах, проходящих через резьбовые отверстия, корпус выбраковывают.

Трещины в чугунных корпусах заваривают биметаллическими электродами, а в корпусах из алюминиевого сплава — электродами из такого же сплава.

Поврежденную резьбу в отверстиях восстанавливают нарезанием резьбы увеличенного размера или постановкой пружинных вставок. Втулки с поврежденной резьбой заменяют новыми или изготавливают из стали 45. Втулки завертывают на клее БФ-2 или бакелитовом лаке.

Герметичность клапанов восстанавливают так же, как и предохранительного клапана масляного насоса.

Ось ротора центрифуги, изготовленная из стали 45, может иметь такие дефекты: износ поверхности под втулки ротора и износ резьбы. Ось выбраковывают при трещинах и изломах.

Посадочные поверхности под втулки восстанавливают хромированием или осталиванием и последующим шлифованием под номинальный размер. Шероховатость поверхностей после обработки должна быть не ниже 7-го класса, относительное биение — не более 0,02 мм, овальность и конусность — не более 0,01 мм.

Корпус ротора центрифуги, изготовленный из алюминиевого сплава, выбраковывают при трещинах, проходящих через резьбовые отверстия под форсунки и поверхности сопряжения с осью ротора.

Изношенные втулки заменяют новыми, а изношенные отверстия корпуса под втулки развертывают и ставят втулки, увеличенные по наружному диаметру. После запрессовки втулки развертывают под нормальный размер или под размер посадочных поверхностей оси ротора, если они отличаются от нормального размера.

Ослабленные форсунки с изношенными отверстиями заменяют новыми.

Элементы фильтра грубой очистки загрязняются прочными смолистыми отложениями, в результате чего снижается их пропускная способность.

Фильтры разбирают и детали промывают так же, как и детали масляных насосов, а пропускную способность элементов фильтров грубой очистки восстанавливают очисткой, то есть очищают деревянными скребками наружную поверхность элементов, укладывают их в сетчатую корзину и погружают в ванну с раствором препарата AM-15. Температура раствора должна быть 20…25 °С. Выдерживают элементы в этом растворе 24 ч и затем промывают щелочным раствором в моечной машине. После тщательной промывки выявляют дефекты фильтра, устраняют их и проверяют фильтр на пропускную способность.

В элементах ленточно-щелевого типа возможны повреждения навивки, а в элементах пластинчатого типа — прорывы и другие повреждения. Отставшие и поврежденные витки запаивают. Общая площадь пайки допускается не более 10 см2 на одну секцию.

Сборка и испытание. На специализированных предприятиях фильтры собирают в специальных приспособлениях, а в мастерских общего назначения — в тисках. Перед сборкой детали клапанов и ротора центрифуги дополнительно промывают в дизельном топливе и продувают сжатым воздухом. Последовательность сборки (разборки) масляных фильтров тракторных двигателей различных марок принципиально одинакова, и некоторое различие обусловлено их конструктивными особенностями. Ниже приведены основные технические требования, предъявляемые к сборке масляных фильтров, на примере сборки полнопоточного центробежного масляного фильтра тракторов «Беларусь».

Сначала собирают ротор фильтра. В кольцевую канавку корпуса ротора устанавливают новое резиновое уплотнительное кольцо. Смазав солидолом выточку в крышке (стакана) ротора под уплотнительное кольцо, ставят крышку на корпус ротора так, чтобы совпали метки, и закрепляют ее гайкой. Запрещается произвольная установка крышки на корпус, так как эти детали сбалансированы в сборе. В случае замены одной из них или раскомплектовки собранный ротор подвергают статической балансировке и наносят метки.

Затем закрепляют корпус фильтра на приспособлении или в тисках и завертывают ось ротора в сборе с трубкой, а для фильтров двигателей других марок предварительно устанавливают трубку и дроссель, запрессованный в корпус. Свободный конец трубки должен выступать над плоскостью, сопрягаемой с головкой оси ротора, для двигателей А-01М и А-41 не более 101 мм, для СМД -60, СМД -62 и СМД -64 не более 87, для СМД -14 всех модификаций не более 62,5, для Д-240 не более 75,5 и для двигателей Д-50 не более 44 мм. Выступание конца трубки проверяют специальным трубчатым шаблоном и окончательно затягивают ось ротора фильтров двигателей тракторов типа МТЗ и ЮМЗ моментом 160…200 Н-м.

Собирают все клапаны фильтра (если их разбирали). Требования на сборку и ремонт клапанов такие же, как на сборку и ремонт предохранительного клапана масляного насоса. После сборки клапаны проверяют на герметичность и регулируют на тех же стендах, на которых испытывают масляные насосы, применяя специальную технологическую оснастку и определенную схему для каждого фильтра двигателей разных марок.

Проверка и регулировка. Испытание фильтра проводят с исправным масляным насосом двигателя той же марки. Поэтому сразу же после испытания масляного насоса, не снимая его со стенда, устанавливают на специальную плиту стенда корпус фильтра в сборе с клапанами и осью ротора. При установке между корпусом фильтра и плитой ставят соответствующие проставки (плиты), прокладки и другую технологическую оснастку.

Герметичность клапана центробежного фильтра в сопряжении фаска клапана — гнездо проверяют при давлении 0,05 и 0,10 МПа и с завернутой до конца регулировочной пробкой. Течь масла из сливного отверстия канала клапана не допускается. При необходимости клапан притирают. Затем клапан центробежного фильтра регулируют. Регулировочную пробку клапана устанавливают в такое положение, при котором начало открытия (появление тонких струй масла из сливного отверстия) будет происходить при давлении 0,55…0,60 МПа по манометру стенда.

Герметичность сливного клапана проверяют при давлении 0,2 МПа и редукционного при 0,04 МПа и затем регулируют их на давление начала открытия. Давление начала открытия сливного клапана для большинства двигателей 0,25…0,35 МПа, редукционного — 0,06…0,07 МПа.

После регулировки клапанов проверяют герметичность ротора центрифуги. Разгрузочным вентилем (при закрытом магистральном) поднимают давление до 0,7 МПа и, удерживая ротор от проворачивания, смотрят за подтеканием масла. Течь масла из-под крышки (стакана) ротора и его верхнего уплотнения недопустима. Допускается просачивание масла сквозь зазоры в подшипниках, резьбовое соединение гайки и корпуса ротора. Затем, отпустив ротор, открывают магистральный кран и при давлении масла на входе в фильтр 0,70…0,75 МПа (для всех тракторных двигателей) измеряют при помощи вибрационного прибора КИ-1308В частоту вращения ротора центрифуги. Она должна быть не менее 5500 мин-1 для двигателей тракторов типа МТЗ , ЮМЗ , а также Д-37, Д-21 и 5200 мин“1 для двигателей СМД всех модификаций. Давление масла за фильтром для всех двигателей 0,3 МПа. Если масляный фильтр не отвечает этим требованиям, его снимают со стенда и подвергают повторному ремонту.

После проверки ротора на герметичность и частоту вращения снимают вибрационный прибор с оси ротора, технологический колпак и проверяют осевое перемещение ротора. Оно для большинства двигателей должно быть в пределах 0,60…0,125 мм.

Источник

Фильтр масляный грубой очистки ремонт

Ремонт масляных фильтров.

В фильтрах тонкой очистки бумажные фильтрующие элементы заменяют после однократного использования. Очищают внутрен нюю полость корпуса фильтра (скребками чистят стенки корпуса и промывают керосином или раствором) и каналы в стержнях. Плотность клапана проверяют дизельным топливом давлением 2∙10 5 Па в течение 5 мин, при этом протекание масла не допус кается. Заменяют дефектные резиновые и картонные кольца, устанавливаемые между элементами фильтра. Перепускной клапан регулируют на открытие при давлении масла 2,5∙10 5 Па.

Загрязнение пластинчато-щелевых фильтров грубой очистки масла обнаруживают по тугому вращению рукояток и повышенному перепаду давления масла в фильтре. Фильтр в эксплуатации чистят пластинами-ножами при повороте рукояток. При ремонте после слива масла из корпуса снимают фильтрующие секции, ослабляют затяжку гаек, стягивающих пластины на стойках, сек ции фильтра монтируют в моечную установку, в которой загряз нение с поверхности пластин удаляется при циркуляции моющего раствора. После очистки секции фильтра промывают водой, про дувают воздухом и сушат, при этом во время очистки, промыв ки и продувки воздухом рукоятку фильтра периодически провора чивают. В очищенном фильтре с затянутыми гайками стоек руко ятка должна проворачиваться свободно от небольшого усилия. Поврежденные пластины и ножи заменяют. Если после очистки рукоятка фильтра вращается туго, пластины фильтра перебирают. Очищают внутренние поверхности корпуса. Фильтр грубой очист ки в сборе подвергают опрессовке маслом давлением 8∙10 5 Па в течение 5 мин, течи масла в соединениях не допускаются.

Для очистки центробежного фильтра отворачивают пробку, снимают крышку, вынимают и разбирают ротор. Корпус фильтра, его крышку и ротор очищают в моечной машине, а загрязнения со стенок ротора удаляют скребками. Чтобы не нарушать балан сировки ротора, не рекомендуется выворачивать трубки, а детали ротора при сборке необходимо устанавливать на свои места по меткам. Ротор, в котором при осмотре обнаружены трещи ны в корпусе, крышке, сопловых трубках и приемной коробке, подлежит замене. Для осмотра и замера зазоров во втулках ось ротора выворачивают из штуцера. Изношенные бронзовые втулки заменяют. При этом новые втулки запрессовывают с натягом 0,06—0,11 мм. Износ оси, выработку,забоины и риски

по шейкам для втулок глубиной более 0,5 мм — устраняют хроми

рованием и шлифовкой. Зазор между втулкой и осью в этих

случаях делают минимальным — 0,06 мм , браковочный зазор —

0,3 мм. При замене в роторе хотя бы одной детали его подвергают ди

намической балансировке, при этом небаланс ротора с каждой

стороны допускается не более 5∙10– 4 Н∙м. Небаланс ротора

устраняют снятием металла с нижней части корпуса ротора и

его крышки, после чего на корпусе и крышке наносят метки спарен-

ности, по которым крышку будут закреплять на корпусе.

Трещины в корпусе и крышке фильтра заваривают электродом

Э50А или Э42 с последующей зачисткой швов. Корпус фильтра

в сборе опрессовывают водой давлением 3∙10 5 Па в течение.

5 мин, протекание воды не допускается. В собранном фильтре

ротор должен вращаться свободно, без заеданий.

Источник

Ремонт масляных фильтров

Основные дефекты масляных фильтров:

- нарушение пропускной способности и ухудшение очистки масла в результате загрязнения фильтров грубой очистки

- снижение частоты вращения ротора центробежного очистителя (центрифуги)

- износ отдельных сопряжений

Для очистки фильтрующие элементы грубой очистки масла кипятят в течение 3 ч в 10%-ном растворе каустической соды, промывают в воде, помещают на 24 ч в моющую жидкость АМ-15 и промывают в растворе синтетических моющих средств. После мойки их проверяют на пропускную способность, определяя время заполнения фильтра, погруженного в дизельное топливо при 20°С до уровня, отстоящего от верхней кромки на 30 мм. Время заполнения фильтрующего элемента, бывшего в эксплуатации, — 40 с, нового — 20 с. Поврежденные места запаивают (общая площадь не более 5 см2).

Нарушение работы центрифуги определяют по неравномерному шуму и выбегу ротора после остановки двигателя. Ротор разбирают, удаляют отложения и промывают детали. Отверстия форсунок прочищают медной проволокой диаметром 1,5-1,8 мм. При увеличении зазора между втулками и осью ротора более чем на 0,2 мм запрессовывают новые втулки и развертывают их совместно в корпусе и крышке, выдерживая зазор 0,016-0,090 мм.

Ось ротора затягивают с моментом 80—100 Н • м. Осевое перемещение ротора должно быть в пределах 0,4-1,0 мм.

Трещины в чугунных корпусах заваривают электродами ОЗЧ-1, ОЗЧ-2 или полуавтоматической сваркой проволокой ПАНЧ-11, а в корпусах из алюминиевого сплава аргонно-дуговой сваркой. В качестве присадочного материала используют прутки из такого же материала.

Собранные фильтры испытывают и регулируют на стенде КИ- 5278М или КИ-9158. Испытание фильтра проводят с исправным масляным насосом двигателя той же марки. Поэтому сразу после испытания насоса, не снимая его со стенда, устанавливают на специальную плиту стенда корпус фильтра в сборе с клапанами и осью ротора. Сначала проверяют герметичность клапанов и регулируют давление их срабатывания в соответствии с техническими требованиями. После регулировки клапанов проверяют герметичность ротора центрифуги. Для проверки герметичности и частоты вращения ротора с центрифуги снимают колпак и устанавливают защитный (технологический) кожух. Придерживая ротор центрифуги рукой, вентилем стенда создают нормальное давление рабочей жидкости и смотрят за подтеканием. Не допустима течь из-под крышки (стакана) ротора и его верхнего уплотнения; допускается просачивание рабочей жидкости сквозь зазоры в подшипниках, резьбовое соединение гайки и корпуса ротора. Затем, отпустив ротор, открывают магистральный кран и при давлении рабочей жидкости на входе в фильтр 0,70-0,75 МПа измеряют прибором КИ-1308В частоту вращения ротора центрифуги. Она должна быть в пределах 5000-5500 мин-1 (в зависимости от марки двигателя). Давление масла за фильтром — 0,3 МПа.

После проверки ротора снимают прибор КИ-1308В с его оси, ставят на корпус фильтра колпак, закрепляют его и проверяют фильтр на герметичность. При давлении рабочей жидкости 0,6-0,7 МПа подтекание масла и запотевание на наружной поверхности фильтра в течение 0,5-1,0 мин не допускается.

Источник

Фильтр тонкой и грубой очистки топлива: устройство, очищение, замена

Топливная система любого автомобиля призвана обеспечить своевременную подачу горючего к мотору. Однако при работоспособности всех элементов системы могут наблюдаться проблемы с фильтрами. Независимо от марки автомобиля и года выпуска, автолюбитель может самостоятельно диагностировать неполадки в работе фильтра тонкой и грубой очистки топлива, провести их замену или промывку. Главное — действовать осторожно и заранее подготовить все необходимые инструменты для работы.

Что такое топливный фильтр

Топливный фильтр — это необходимый элемент любой топливной системы любого автомобиля. Его главная задача — пропускать через себя топливо и отсеивать частицы пыли, грязи, ржавчины и примесей. То есть проводить фильтрацию горючего перед его подачей в двигатель. Если бы не работа фильтра, то все осадки и отложения, которые имеются в горючем, забивали бы отверстия в камерах мотора, что приведёт к быстрому выходу из строя силового агрегата.

Топливные системы выпускаемых сегодня автомобилей можно разделить на три категории:

В каждой из них есть свои особенности строения и функционирования.

Фильтр очистки для карбюраторных автомобилей

Работая совместно с карбюратором, фильтр получает от бензонасоса горючее и очищает его от примесей. Задача заключается в задержании даже самых мелких частиц, так как очень высок риск забивания отверстий жиклёров.

Сам он обычно изготавливается из прозрачного нейлона, чтобы автовладелец мог визуально определить степень его загрязнений. Качество фильтрования не выше 20 мкм.

Фильтр для инжекторов

Фильтрующий элемент выполнен из стали или легкосплавных материалов, так как только такое исполнение позволяет выдержать высокое давление в системе. Инжекторные моторы очень капризны относительно качества потребляемого горючего, поэтому расходники имеют высочайшее качество фильтрации — от 5 до 10 мкм.

Фильтрация дизельных систем

Топливные фильтры также предоставляют очень качественную степень очистки. При этом (из-за состава дизельного топлива) они обладают устройствами для выявления влаги. При накапливании критического количества конденсата в салоне автомобиля срабатывает сигнализатор.

Устройство фильтров топлива тонкой и грубой очистки

На современных автомобилях часто устанавливаются два вида фильтрующих элементов:

Фильтр грубой очистки имеет металлический корпус и внутренности в виде сеточки, что позволяет ему задерживать частицы с длиной более 0.1 мм. То есть грубая очистка топлива подразумевает устранение самых крупных загрязняющих элементов.

Фильтром тонкой очистки оснащаются преимущественно инжекторные автомобили, так как их работоспособность целиком зависит от качества очистки горючего. Механизм представляет собой пластиковый корпус со вставленными в него картонными вкладышами. Специальная бумага задерживает мельчайшие частицы в потоке горючего, что способствует качественной очистке топлива.

То есть сетка и бумажные вкладыши призваны задерживать частицы грязи и примеси, препятствуя их проникновению в цилиндры двигателя.

Когда требуется их замена

Только на инжекторных типах автомобилей можно оценить степень загрязнений, так как их корпус выполнен из прозрачного пластика. Во всех остальных случаях визуально определить чистоту фильтрующего элемента не представляется возможным.

Поэтому необходимо внимательно следить за поведением своего транспортного средства, и если в работе силового агрегата появляются следующие неполадки, то деталь явно нуждается в замене:

нестабильность работы мотора;

понижение мощностных характеристик;

увеличивается количество потребляемого топлива;

проблемы с запуском «на холодную»;

при работе на холостых оборотах двигатель часто глохнет.

Практически на любом автомобиле заменить фильтрующие элементы не представляется сложной процедурой. Практика автолюбителей показывает, что замена топливного фильтра своими руками — это быстрая и простая операция, которая не требует специальной подготовки и оборудования.

Детали по рекомендациям производителя меняются:

на дизельных авто — от 30 тыс. км пробега;

на бензиновых машинах — от 60 до 100 тыс. км пробега.

Зачастую ресурс оригинального расходника равен ресурсу автомобиля, однако из-за применения некачественного топлива и агрессивной эксплуатации машины расходник нужно менять несколько раз на протяжении всего срока службы транспорта.

Где находится

Однозначного ответа на этот вопрос быть не может. В зависимости от от модели автомобиля и используемого типа топливной системы могут быть обозначены самые разные позиции. Однако в любом случае местонахождения будет между двигателем и топливным баком, ведь насос качает топливо из бензобака в мотор. Поэтому целесообразность нахождения фильтра на этом промежутке не вызывает сомнений.

На карбюраторных моделях он устанавливается непосредственно под капотом у карбюратора. Поэтому найти этот элемент и демонтировать его довольно просто.

В автомобилях инжекторного типа деталь расположена под днищем автомобиля — часто на задней балке.

В дизельных моторах очистка проводится фильтром, который вмонтирован между бензонасосом и мотором. Иногда деталь помещена внутрь бензобака, реже — под днище автомобиля.

Фильтр грубой очистки

Топливный фильтр для первичной (грубой) очистки горючего имеет простую конструкцию: он представляет собой картридж, внутри которого находится специфичная фильтрующая бумага. К тому же в обязательном порядке каждый оснащается сеткой, которая может пропустить только самые мелкие частицы.

Конструктивно он находится в корпусе из нержавейки или пластика и крепится в нужном положении посредством болтов. Между стенками корпуса и самим фильтром всегда выдерживается небольшое расстояние. Этот зазор используется для внедрения паронитовых вкладышей. Они обеспечивают повышенную герметичность устройства. В нижней части располагается успокоитель.

Фильтры тонкой очистки

Такие детали, которые предназначаются для вторичной (тонкой) очистки, могут быть двух видов:

разборные (которые в случае неисправностей можно разобрать и произвести замену фильтрующего элемента);

неразборные (они считаются одноразовыми, так как при неисправностях подлежат замене).

Они обычно меняются чаще, чем грубой очистки, если говорить о дизельных двигателях. Конструктивно детали схожи по строению с фильтрами для первичной очистки, однако имеют мельчайшие отверстия в сеточке, чтобы задержать частицы и примеси в диаметре менее 0.01 мм.

Замена на разных видах двигателей

Независимо от того, какой марки и года выпуска ваш автомобиль, потребуется стандартный комплект инструментов для демонтажа и монтажа фильтрующего элемента:

отвёртка с тонким плоским лезвием;

чистую ёмкость для топлива;

Как снять фильтр с карбюраторного мотора

Процедура максимально облегчена тем, что фильтр установлен в подкапотном пространстве автомобиля. То есть достаточно дождаться, когда двигатель остынет, после чего начать демонтаж.

Важно! Перед тем как непосредственно снимать деталь, нужно стравить давление в системе. Для этого с бензонасоса снимается жгут проводов, чтобы прекратить подачу питания. После чего мотор запускается и работает до тех пор, пока не заглохнет из-за отсутствия топлива.

Порядок работ после стравливания давления в топливной системе выглядит так:

У бачка с тормозной жидкостью, вблизи карбюратора, находится сам фильтр.

Открутить хомуты крепления двух шлангов.

Снять топливные шланги по бокам. Возможно подтекание топлива, поэтому лучше заранее подставить под отверстия ёмкость или подложить ветошь.

Соответственно, монтаж нового элемента производится в обратном порядке.

Как снять топливный фильтр на инжекторных моделях авто

Работа будет несколько труднее, чем в предыдущем случае. На инжекторах деталь расположена под днищем, поэтому предварительно потребуется либо загнать машину на смотровую яму, либо высоко поддомкратить.

При этом меры предосторожности будут такими же, как и при работе с карбюраторными моторами: перед демонтажом нужно будет стравить давление в системе. Далее работы проводятся по схеме:

По центру задней балки найти топливный насос.

Обычно открутить гайки с первого раза бывает сложно, поэтому рекомендуется сначала смазать соединения жидкостью WD-40.

После этого открутить две соединительные гайки и снять топливные трубки (заранее подставить ёмкости для слива остатков горючего).

С кронштейна снять фильтр вместе с уплотнительными резинками.

После чего можно на освободившееся место устанавливать новый.

Как очистить

В большинстве случаев загрязнений топливных фильтров можно обойтись обычной промывкой/продувкой, а не покупать новый элемент на замену. Порядок чистки подразумевает демонтаж устройства и разборку корпуса устройства:

После снятия фильтра протереть его сухой неворсистой тряпочкой.

Открутить болты крепления крышки и снять крышку.

Из корпуса вынуть сам фильтрующий элемент.

Внутреннее пространство корпуса также протереть чистой тряпкой без ворса.

Пробку и сам фильтр опустить в ёмкость с ацетоном. После промывки рекомендуется хорошо продуть оба элемента воздухом из насоса для шин или баллончиком со сжатым воздухом.

На просушенную деталь натягивается новое уплотнительное колечко.

Прочищенный фильтр устанавливается на место, к нему подключаются две топливные магистрали.

Перед тем как закручивать крышку фильтра, в него наливается топливо до края.

После этого можно закрывать пробку.

После процедуры очистки нужно убедиться в том, что процедура не прошла незаметно для мотора. Автомобиль заводится и поддерживается на холостом ходу не более, чем на 2 тыс. оборотов. В течение минуты двигатель будет работать — так исключается возможность образования воздушных пробок в системе. После чего мотор можно глушить. После этого необходимо проверить все крепёжные соединения на протекание.

Таким образом, процедура демонтажа и замены топливного фильтра может считаться доступной операцией даже для водителя-новичка. Нет необходимости обращаться в СТО и переплачивать за услуги специалистов, если замена и промывка фильтра проводится своими руками за 15–20 минут.

Источник