Пьезофорсунки: что инженеру хорошо, то слесарю плохо

Пьезоэлектрические форсунки находят сейчас все большее применение в топливных системах Common Rail у современных дизелей. Конструкторы получают инструмент для точной настройки двигателей, а автовладельцы и механики — букет финансовых и технических нюансов. Так в чем тут достоинства и в чем недостатки? «Движок» будет разбираться с вопросом.

Путем прогресса

Состоявшееся в конце девяностых внедрение системы Common Rail стало новой вехой в развитии двигателя Дизеля. Рядный топливный насос высокого давления (ТНВД) сменил магистральный насос, а гидравлические форсунки уступили место форсункам с электромагнитными клапанами, управляемыми электроникой.

В отличие от прежней конструкции, где открывание иглы распылителя происходило только за счет давления, электрогидравлические форсунки работают несколько иначе. В состоянии покоя давление топлива на конусе иглы распылителя и в камере управляющего клапана, расположенного над иглой, оказывается одинаково, подпружиненная игла запирает сопла, и впрыска не происходит. Когда поступает сигнал от блока управления, электромагнитный клапан срабатывает, давление над иглой сбрасывается, она поднимается, открывая сопла, и осуществляется впрыск.

Подобным образом работают и пьезофорсунки, в которых вместо электромагнита с подвижным сердечником применяется другой исполнитель — пьезоэлемент. Он имеет форму квадратного столбика, состоящего из множества установленных друг на друга и спеченных между собой керамических пластинок. Под воздействием тока в них возникает пьезоэффект, за счет которого конструкция способна быстро изменить свою длину, воздействуя на управляющий клапан. По сравнению с электромагнитом пьезоэлемент обеспечивает более быстрое срабатывание, время которого составляет порядка 0,1 мс (против 0,5 мс у форсунки с электромагнитом), а также способен создать большее усилие по воздействию на клапан управления и имеет более высокую точность хода для быстрой отсечки подачи топлива.

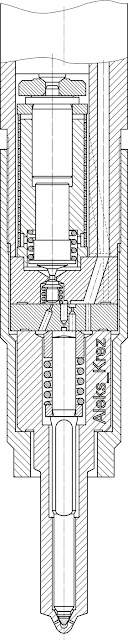

Конструкция пьезоэлектрической форсунки: 1 — пьезоэлемент; 2 — гидрокомпенсатор; 3 — управляющий клапан; 4 — дроссельная шайба; 5 — игла распылителя

Применение пьезоэлемента в форсунке позволило конструкторам реализовать до десяти впрысков за один такт работы двигателя — предварительные, основной, послевпрыски. При этом сами порции, их объем и частоту здесь можно гибко регулировать, исходя из режимов работы двигателя. Таким образом, в моторе достигается плавность и полнота сгорания топлива, снижается шумность и токсичность. Для современных дизелей у легковых автомобилей пьезоэлектрические форсунки становятся неотъемлемым элементом в конструкции топливной системы. Но за высокие технологии приходится платить.

Чинить нельзя менять

С точки зрения сервиса главной особенностью пьезофорсунок оказывается высокая сложность ремонта, для которого необходимо специальное оборудование. В некоторых случаях ремонт и вовсе невозможен. При этом сами пьезофорсунки очень требовательны к качеству топлива, его составу и степени очистки, при снижении которых они быстро выходят из строя.

Для моторов легковых автомобилей пьезофорсунки производят такие компании, как Bosch, Delphi, Denso и Siemens. Но отдавать этот рынок сторонним сервисам по ремонту они не спешат, предлагая замену целиком. Компонент этот достаточно дорогой: в зависимости от марки и модели пьезофорсунка может стоить от 16 000 до 40 000 рублей. Поэтому ремонт, средняя стоимость которого составляет половину и меньше от цены новой форсунки, оказывается востребован. Но по силам он не каждому сервису.

Управляющий клапан чаще всего выходит из строя. При этом деталь изготавливается с высокой точностью и размерностью на микронном уровне.

Трудности начинаются уже с момента диагностики, которую невозможно провести в условиях гаражной мастерской. Например, тест на переливание, когда к штуцерам слива в обратную магистраль подсоединяются трубки со стаканами, в системе с пьезофорсунками просто так сделать нельзя, поскольку «в обратке» здесь должен быть подпор давлением.

Как рассказывают сервисмены, наиболее уязвимым оказывается управляющий клапан, который выходит из строя чаще всего. При этом он является одним из самых важных узлов — его неисправность может привести к выходу из строя всей форсунки. Клапан либо заменяется целиком, либо восстанавливается методом шлифовки и притирки рабочей кромки самого клапана и рабочей кромки седла клапана. Но сделать это непросто. Клапан имеет очень высокую, прецизионную точность изготовления с параметрами измерений на микронном уровне.

Например, поясок в верхней части плунжера клапана имеет ширину порядка ста микрон (одна десятая миллиметра), при этом должен быть определенный угол фаски. И чем точнее будут воспроизведены заводские параметры, тем легче будет настроить форсунку и тем большим будет дальнейший срок ее службы.

Дмитрий Ефременко, директор компании spbparts.ru — «Европром»:

— Подшипники качения в узлах отечественных обрабатывающих станков имеют большие допуски по люфтам и зазорам, чем клапаны пьезофорсунок. Соответственно, добиться требуемой точности на таких станках невозможно. Поэтому оборудование для восстановления нам потребовалось конструировать самим, отдельные узлы и элементы которого пришлось покупать в Швейцарии.

Восстановить можно и распылители, у которых обрабатываются и притираются игла и седло, продуваются сопла. Если распылитель необратимо поврежден (например, при перегреве форсунки), то берется деталь от другой форсунки, где распылитель можно восстановить. Точно так же поступают и с клапанами, разновидностей которых, в отличие от видов распылителей, в десятки раз меньше, что существенно облегчает подбор. Например, у пьезофорсунок Bosch более чем в десяти разных форсунках может использоваться один и тот же клапан.

В последнее время появились на рынке и новые запчасти (клапаны, гидрокомпенсаторы, распылители) китайского производства. Но качество их сильно «плавает», сложно разобраться, где пригодный к ремонту неоригинал, а где выброшенные деньги.

Предлагают китайцы в виде запчасти и пьезоэлемент, который тоже является одним из слабых мест пьезофорсунки. Но, как рассказывают сервисмены, его замена не оправдывает себя по трудозатратам. Часть пьезоэлемента прочно припаяна к колодке с разъемами, которая, в свою очередь, опрессована на корпусе, что образует неразборную конструкцию. Поэтому проще заменить эту часть корпуса целиком.

Каков итог?

Пьезофорсунка — высокотехнологичный компонент, изначально предназначенный для замены целиком и плохо поддающийся ремонту. Но жизнь диктует свои правила — появились сервисы, в которых научились восстанавливать эти детали так, чтобы клиент был доволен. Осталось сказать свое слово производителям неоригинала и начать выпуск аналогов. А также самим производителям оригинальных пьезофорсунок, предложив фирменные технологии восстановления и запчасти для ремонта.

Алексей Зубиков, руководитель развития сети Бош Дизель Центр / Сервис в России, Закавказье и Средней Азии:

— Для ремонта пьезофорсунок в мастерских Бош Дизель Сервис у компании пока нет технологий, не готовы комплекты специального инструмента и запасных частей. На данный момент мы можем только проводить диагностику форсунок этого типа. Планируется, что услуги по ремонту пьезофорсунок мы начнем оказывать с 2017–2018 года.

Источник

ReFors

Распылители форсунок дизельных двигателей. Механические форсунки, форсунки Common Rail. Простые методы восстановительного ремонта.

Общее·количество·просмотров·страницы

понедельник, 5 августа 2019 г.

РЕМОНТ ПЬЕЗОФОРСУНОК BOSCH COMMON RAIL

Соответственно эти детали после обработки показаны на рисунках 3, а и 3, б.

Изнашивается (рис.5) и торцевая поверхность грибка закрывающая и открывающая проток топлива из зоны высокого давления через жиклер в дроссельной пластинке.

| Рис. 5 |

Очень существенны износы на поверхности самой дроссельной пластинки со стороны управляющего клапана (рис. 6).

| Рис. 6 |

Есть на дроссельной пластинке кольцевая поверхность износа и со стороны распылителя (рис.7).

| Рис. 7 |

Как правило, следы износа видны и на торце втулки распылителя (рис.8).

В случае заметных износов (рис. 9) на запорном конусе иглы распылителя, т.е. при появлении кавитационных дефектов и, как следстие, увеличении площади контакта поверхностей иголки и корпуса, что, как правило, вызывает образование капель на носике распылителя при статическом давлением и на работающей форсунке, восстанавливается герметичность контакта названных поверхностей и производится коррекция профиля конуса иголки (рис.10).

22 комментария:

Слежу за Вашими публикациями не первый год. Очень интересно.Очень интересно. Желательно еще проверить работоспособность на машине. Да и распылители в этой форсунке играют большую роль.

Спасибо за оценку.

По вопросу распылителей. Слышал, что на названных форсунках распылители текут, и это, как я понял, при статическом давлении. Так может быть это особенности конструкции? На тех форсунках, что я разбирал, состояние запорных конусов распылителей было отличным. Известно, что пружина на иголке распылителя в форсунках CR для работы распылителя не нужна. Она прижимает иголку к корпусу распылителя, чтобы при неработающем двигателе солярка не вытекала в камеру сгорания, а подъем и опускание иголки происходит за счет энергии сжатого топлива. А пружинка там не очень впечатляет.

Именно при малом (200 бар) давлении в статике выявляется такая неприятная вещь — всем известные плевки белого дыма на холостых.

Если предположить, что сняв и разобрав форсунку, вы не найдете на её деталях сколь либо заметных износов, то это наверно сбои (срывы) в электрогидравлической системе впрыска при малом давлении и низких оборотах.

Оно все давно восстанавливается, но какой ресурс у вашего восстановления? И какие результаты до и после. У меня лучший результат это обратка на 5 кубов больше чем у нового клапана, и пробег 50тык. Но это надо поебаться изрядно, и подачу вогнать и код присвоить.

Ремонт на продажу — пойдет, под коммерцию типа спринтер\крафтер я такое не ставлю..

Не буду кривить душой, статистики, пока, по этому вопросу нет. А вот то, что ресурс вашего ремонта небольшой, так это уже ваши проблемы. Я же не знаю, что вы там с ними делаете. Я знаю то, что если восстановить геометрию изношенной поверхности и её качество будет не хуже чем у нового изделия, а рабочие зазоры, в частности то же расстояние от торца штока клапана до дроссельной пластинки останется неизменным, то почему этот узел должен работать меньше нового? И не так уж много там надо «е…ться».

В теории все конечно так, но как на самом деле дела обстоят у вас, какие показатели оратки на максималке 1600бар — 565u

Сегодня очень долго смотрел на внутренности забракованной форсунки пьезо DENSO и думаю, что вернуть её к жизни вполне реальная задача. Износы там и в микроскоп то разглядеть не просто.

Пока про обратку форсунки пьезо BOSCH на 1600 бар ничего не скажу.

Парни все правильно. Обратка при таком ремонте как у новой. А ходят они при правильном ремонте и правильной регулировке свыше 100.000. У нас таких машин много. главное что бы не Турция металл был! А новые Турецкие и через 10.000 вылетают. Были прецеденты.

Алексей доброго дня. Не подскажите пожалуйста углы рабочей фаски на управляющем клапане, что на рисунках 3а и 3б и сопрягаемой поверхности в пластине на рис 4. Пробовал вымерять с помощью БМИ-1 клапан 84 градуса. Так ли это? Заранее благодарен за ответ

Как это ни странно, но угол запорных конических поверхностей или как вы его называете «угол рабочей фаски на управляющем клапане» я не мерил. Мне, для создания метода восстановления герметической плотности названного сопряжения это не понадобилось. Тем не менее, хочу сказать, что угол этого конуса, даже при визуальной оценке, наверняка не 84 градуса. Это очень мало, по логике, он там должен быть градусов 120.

Метод восстановления продадите?

Если хотите что бы я вам помог в этом вопросе, пишите мне лично и первым делом кто вы, откуда и чем занимаетесь? Здесь есть мой email. Правда, пока, если честно, тиражировать свои методы, у меня большого желания нет. Внешне это выглядит достаточно просто, но только внешне. Ко всему этому нужны голова и руки.

Вы пишите:

«Я знаю то, что если восстановить геометрию изношенной поверхности и её качество будет не хуже чем у нового изделия»

А потом:

«Как это ни странно, но угол запорных конических поверхностей или как вы его называете «угол рабочей фаски на управляющем клапане» я не мерил. Мне, для создания метода восстановления герметической плотности названного сопряжения это не понадобилось.»

Ну, вы волшебник прям таки!

Открою вам секрет — чтобы получить ресурс и параметры нового распылителя или клапана нужно не «корректировать профиль иголки под изношенный корпус» (как вы любите писать) а восстановить все! рабочие поверхности до заводских геометрических размеров т.е разность углов конусов, диаметр этих же конусов, чистота и тд. Так вот касательно разности углов конусов — эта величина строго определенная с точностью до нескольких минут (у боша в пределах 5 минут) от этой разности зависит ширина пояска контакта и соответственно ресурс. Герметическую плотность вы получите, но с вашей методикой «на глаз» с точностью +- пол градуса (в лучшем случае) будет разный ресурс и параметры. И еще, если распылитель не капает и «пукает» это еще не говорит о том, что он правильно работает и тем более соответствует новому.

Сможете сделать пару десятков распылителей, чтобы они были полностью идентичны, как новые? Только не на словах, а на стенде. А забыл, вы со стендами не дружите.

Качество восстановленной поверхности может быть «не хуже чем у нового изделия» потому, что восстановленная поверхность это продукт ручной работы и тут все в ваших руках. Например, плоские поверхности можно довести до такого состояния, что они будут притягиваться друг к другу на межмолекулярном уровне.

Ну не мерил я угол «запорных конических поверхностей»… Если это кого-то спасет, могу померить. В институте есть продвинутый электронно-измерительный комплекс.

А я вам секрета не открою. Я уже много раз писал, что мы не производим новые распылители, а тем более электрогидравлические пьезофорсунки. Мы это не сделаем, да и вы тоже. Мы ремонтируем те форсунки (распылители), которые изначально были хорошими и соответствовали всем предъявляемым к ним требованиям. Прошло время и с ними произошли определенные изменениями и мы, по возможности, возвращаем им исходное состояние новых форсунок (распылителей). Все эти «строго определенные разности углов конуса с точность до нескольких минут» остаются строго определенными в течении пары недель работы двигателя, а остальные пару лет до ремонта он ездит уже без этой «строго определенной разности» до тех пор покуда из выхлопной трубы солярка не потекет.

Дружу я со стендами. Просто всякий стенд нужно ещё комплектовать своими мозгами, а не рассчитывать на то, что его электронная начинка вам их заменит.

Источник