- Диагностика дизельной топливной аппаратуры ТНВД и форсунок

- Сроки проведения ТО дизеля

- Тестеры для диагностики дизельной топливной аппаратуры

- Оценка качества распыливания не снимая форсунки с двигателя

- Диагностика и ремонт механических форсунок дизелей

- Признаки засорения форсунок дизеля

- Как отремонтировать форсунку дизельного двигателя своими руками

- Причины и признаки поломки

- Как отремонтировать форсунки на дизеле

- Подготовка к работе и демонтаж

- Диагностика форсунки

- Разборка и прочистка форсунки

- Регулировка после самостоятельного ремонта

- Некоторые советы

- Случаи, когда придётся менять форсунку полностью

- Вместо заключения

Диагностика дизельной топливной аппаратуры ТНВД и форсунок

Диагностика дизельной топливной аппаратуры, её профилактика и ремонт системы двигателя (ТНВД и форсунок) позволяет выявить и решить проблемы с перерасходом топлива и неустойчивой работой двигателя. До 70% отказов дизельных агрегатов приходится на топливную аппаратуру высокого давления. Расчеты показывают, что дизель большегрузного автомобиля или трактора в современных условиях эксплуатации перерасходует в среднем в год 2-3 тонны топлива и увеличивает выброс в атмосферу вредных компонентов: СО – на 100-150 кг, СН – на 30-50 кг.

Главные причины возникновения неисправностей дизельных двигателей:

— несвоевременное и неквалифицированное техобслуживание (ТО):

— нарушение режимов эксплуатации двигателя;

— использование низкосортного топлива или масла;

— естественный износ деталей и узлов в процессе эксплуатации.

При регулярной диагностике и последующем оперативном ТО возможно существенно снизить топливные потери и продлить срок службы дизельного двигателя на 15-20%. При своевременном обнаружении и устранении неисправности одной форсунки (раскоксовка распылителя, промывка, притирка, регулировка давления) за те же 10 тыс. км пробега экономия топлива составляет 10-15 кг.

Нормальная работа топливной аппаратуры характеризуется бесперебойностью подачи топлива и хорошим его распылением в цилиндре. Существенно влияет на работу топливной аппаратуры и качество топлива (наличие или отсутствие воды и механических примесей, вязкость). От качества работы топливной аппаратуры зависят мощность и экономичность двигателя.

Наблюдение за работой топливной аппаратуры сводится к ее профилактике (промывке топливной системы), испытаниям и регулировке.

Присадки для улучшения работы дизеля

Для обеспечения нормальной работы топливной аппаратуры дизелей мы рекомендуем периодически применять специально разработанные нами присадки к дизельному топливу: АКТИВНУЮ ПРОМЫВКУ ТОПЛИВНОЙ СИСТЕМЫ для дизельных ДВС и РАСКОКСОВКУ ЭДИАЛ. Данные препараты хорошо промывают и очищают детали топливной аппаратуры дизелей от углеродистых отложений и улучшают их работу, очищают от нагара поверхности камеры сгорания, сопла форсунок, кольца, повышая компрессию и улучшая смесеобразование.

Восстановление и рост компрессии обеспечивает полное сгорание топлива в камере сгорания, улучшаются мощностные характеристики двигателя и экономится топливо. В зимнее время благодаря топливным присадкам ЭДИАЛ обеспечивается запуск двигателя при более низких температурах.

Способ применения топливных присадок простой: надо просто залить их в бак на расчетное количество топлива. Все процессы по очистке происходят во время штатной эксплуатации автомобиля. На данное время это самый простой и надежный способ содержать в рабочем состоянии топливную аппаратуру дизельного двигателя. Применение этих присадок перед диагностикой топливной аппаратуры позволит увидеть «реальную картину» текущего состояния ТНВД и дизельных форсунок, а также порой избежать капремонта.

Сроки проведения ТО дизеля

Правилами технической эксплуатации определены сроки периодического контроля, а при необходимости восстановления и регулировки топливных насосов и форсунок. Так, осмотр и профилактику топливных насосов высокого давления (ТНВД) крупных дизелей производят через 4-6 тыс. час., а форсунок — через 600-1000 час. нормальной работы. У высокооборотных дизелей сроки соответственно в 2-3 раза меньше.

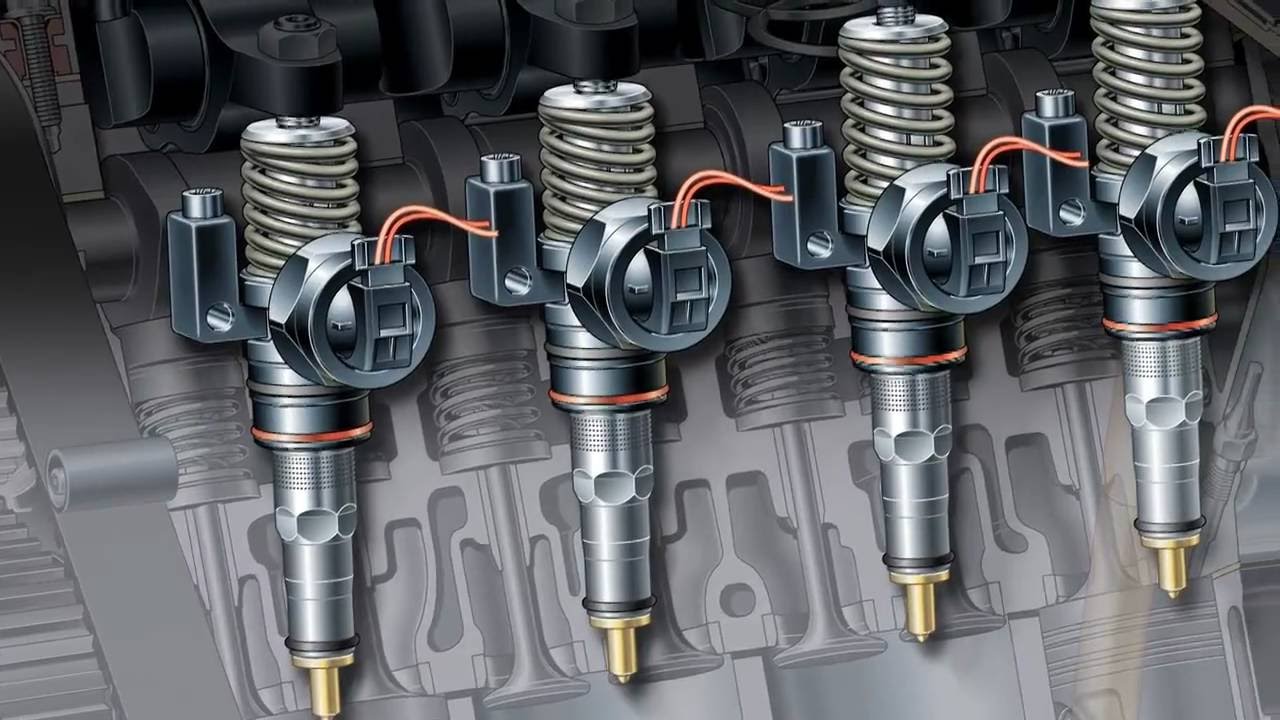

Мелкое распыливание подаваемого в цилиндр топлива достигается в современных топливных системах за счет больших давлений распыливания. Высокое давление обеспечивается наличием малых зазоров между плунжером и втулкой ТНВД (не более 1-3 мкм). Простота решения уплотнения является одновременно и недостатком насосов высокого давления, так как увеличение кольцевого зазора вследствие износа снижает плотность пары плунжер-втулка, и, естественно, сказывается на величине развиваемого давления. Из этого вытекает основное контрольное мероприятие, определяющее возможность дальнейшей эксплуатации – проверка плотности. Это относится к прецизионным парам насоса и форсунки.

При регулярной диагностике и последующем оперативном ТО возможно существенно снизить топливные потери и продлить срок службы дизельного двигателя на 15-20%. Для примера возьмем форсунки. При своевременном обнаружении и устранении неисправности одной форсунки (раскоксовка распылителя, промывка, притирка, регулировка давления впрыска) за те же 10 тыс. км пробега экономия топлива составляет 10-15 кг.

Тестеры для диагностики дизельной топливной аппаратуры

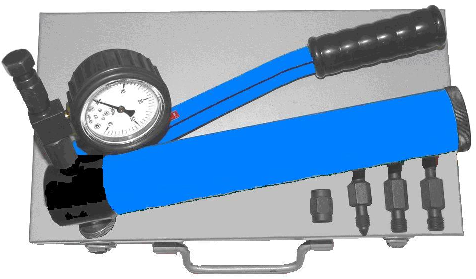

Это простой, компактный переносной прибор позволяет проводить тестирование состояния форсунок, нагнетательных клапанов и плунжерных пар ТНВД не снимая их двигателя, что позволяет существенно экономить время и средства на проведение диагностики. После экспресс диагностики вы снимаете уже только нерабочие форсунки для последующего их ремонта, опрессовки или регулировки. При установке на верстак, механотестер превращается в стационарный прибор для диагностирования форсунок ДД-2110 или другой импортный аналог типа СТ-90.

Также одним из основных приборов на участке по ремонту топливной аппаратуры должен быть стенд для испытания и регулировки ТНВД, это самый дорогостоящий инструмент в мастерской и к нему предъявляются жесткие требования. На сегодняшний момент существуют различные модификации и производители данного типа оборудования. Выбор стенда зависит только от целей и задач топливного участка.

Мелкое распыливание подаваемого в цилиндр топлива достигается в современных топливных системах за счет больших давлений распыливания. Высокое давление обеспечивается наличием малых зазоров между плунжером и втулкой (не более 1—5 мкм). Простота решения герметичности уплотнения является одновременно и недостатком насосов высокого давления, так как увеличение кольцевого зазора вследствие износа снижает плотность пары плунжер-втулка, что сказывается на величине развиваемого давления. Из этого вытекает основное контрольное мероприятие, определяющее возможность дальнейшей эксплуатации — проверка плотности. Это относится к прецизионным парам насоса и форсунки.

Существует способ проверки плотности плунжерных пар непосредственно на двигателе. Для проверки необходимо подключить механотестер МТА-2 к секции топливного насоса (можно через трубку высокого давления), выставить проверяемую плунжерную пару в положение, соответствующее середине пути нагнетания топлива, обеспечить в полости нагнетания давление 250 кгс/см2 и измерить с помощью секундомера продолжительность снижения давления в интервале от 200 до 150 кгс/см2. Также можно запустив двигатель оценить максимальное давление создаваемое данной плунжерной парой.

Проверка проста и не требует больших затрат времени.

Оценка качества распыливания не снимая форсунки с двигателя

У форсунки хороший распыл топлива, если начало давления впрыска топлива равно номинальному или близко к нему. При впрыске изменение колебания стрелки манометра стабильны на предельно коротком интервале показаний или отсутствуют. Хорошо слышен «звонкий звук» впрыска.

Если давление впрыска занижено на 30..50 % от номинального значения, и стрелка манометра колеблется в интервале от нуля до зафиксированного максимального значения, то это свидетельствует о низком качестве распыливания топлива (форсунка «льет»), о зависании иглы распылителя в верхнем открытом положении или о заклинивании иглы в нижнем закрытом положении.

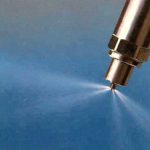

Хорошее распыление топлива при впрыскивании в атмосферу как при испытании форсунок на дизеле, так и при их проверке на стенде характеризуется следующими признаками:

туманообразное состояние топлива в струе;

отсутствие различимых глазом отдельных вылетающих капель и местных сгущений топлива;

четкий, резкий звук (отсечка) при впрыскивании;

отсутствие подтекания топлива при выходе струи из отверстий распылителя перед началом и по окончанию впрыскивания.

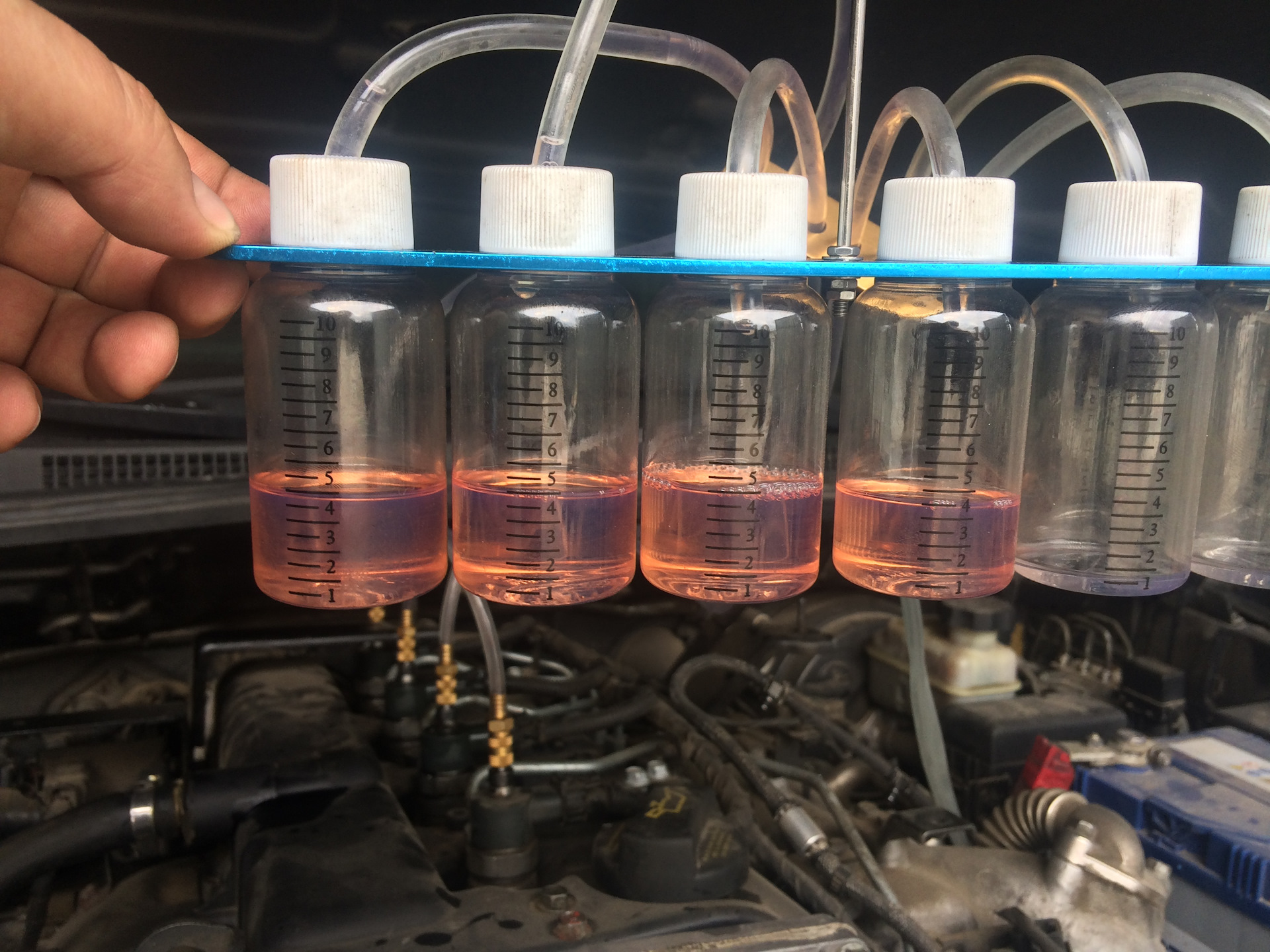

Для оперативной диагностики дизельных форсунок с электронной системой управления впрыском Common Rail применяют тестер обратной подачи топлива.

Прибор предназначен для диагностики дизельного двигателя с 4 или 6 форсунками, рядного или v-образного. Служит для измерения значения перелива непосредственно на транспортном средстве. Тестер подключается к обратной ветви слива топлива с форсунок и собирает это топливо в специальные, прозрачные, калиброванные мензурки или колбы (для каждой форсунки предназначена своя емкость). Сравнивая количество жидкости по окончании теста можно быстро и легко определить неисправную форсунку. Также с помощью данного прибора возможно одновременное измерение количества топлива, проходимого через обратную ветвь форсунки за определенный промежуток времени.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1. Отсоединить обратные топливопроводы (обратную ветвь) от форсунок, заглушить их и присоединить на их место приспособление с колбами и крепежной рампой с помощью прозрачных шлангов со штуцером. В зависимости от производителя топливной аппаратуры подберите необходимые штуцеры из комплекта адаптеров в приборе.

2. Следует исключить попадание воздуха в отсоединенный обратный топливопровод.

3. Проверить герметичность соединений.

Далее производится 2 вида тестирования форсунок: статический и динамический.

СТАТИЧЕСКИЙ ТЕСТ:

Стартером прокрутить двигатель два раза по 5 сек.

Если в трубках топлива не более 20 см, то форсунки в норме, при условии, что ТНВД накачивает давление не менее 1000 бар. Если 20 и выше, то форсунка умирает.

ДИНАМИЧЕСКИЙ ТЕСТ:

Мотор должен быть прогрет. Запускаем двигатель и и он работает три минуты на холостом ходе и две минуты на оборотах 2500-3000об/мин. Инжектор у которого показания в три раза отклоняются от нормы подлежит замене. При этом необходимо наблюдать за количеством топлива в мерных мензурках и не допускать его перелива.

7. После проведения замеров следует восстановить ранее отсоединенный обратный топливопровод.

8. Проверить герметичность восстановленного соединения.

Диагностика и ремонт механических форсунок дизелей

Форсунка это элемент который непосредственно производит впрыск в камеру сгорания дизельного двигателя. Часто обладатели дизельных автомобилей грешат на ТНВД хотя это не всегда правильно. Форсунка это конечный элемент топливной аппаратуры в который подается высокое давление топлива. От форсунки зависит работа ДВС.

Если давление открытия форсунки упало , то соответственно форсунка откроется раньше . В результате может появиться черный дым. Если давление открытия форсунки завышено то, форсунка откроется позже, что в свою очередь приведет к белому дыму.

Теперь представим что на двигателе форсунки отрегулированы под разное давление. Казалось бы вы выставили предварительный угол впрыска согласно технической документации но двигатель работает с перебоями и непонятно почему дымит то черным то белым , ответ напрашивается сам по себе одни форсунки открываются позже другие раньше. Как — бы вы не регулировали угол впрыска топлива положительных результатов вы не добьетесь.

Признаки засорения форсунок дизеля

Образование твёрдых отложений в распылительной части форсунок — объективный процесс, свойственный любому двигателю, оснащённому системой впрыска. В России данная проблема усугубляется нестабильностью и нарушениями технологии производства и транспортировки топлива.

Наличие отложений в канале и распылителе форсунки приводит к нарушению формы факела распыливания и уменьшению её пропускной способности. Типичными симптомами проявления данной неисправности являются:

- ухудшение пусковых характеристик двигателя (особенно в холодное время года);

- подёргивания и провалы при ускорении и на переходных режимах;

- ухудшение динамики и уменьшение мощности двигателя;

- увеличение расхода топлива;

- ухудшение равномерности работы двигателя на холостом ходу (необязательно).

Игнорирование перечисленных симптомов и продолжение эксплуатации автомобиля вызывает следующие последствия:

- перегрев и повреждение нейтрализатора выхлопных газов;

- пробой изоляции высоковольтных компонентов системы зажигания (провода, наконечники, катушки, бегунок распределителя и т.п.);

- повреждение деталей ЦПГ вследствие возникновения очагов детонации (в большей степени характерно для турбированных двигателей).

К великому сожалению в России часто явление, что автомобили приезжают не на диагностику, а уже на ремонт, хотя многих затратных ремонтов можно было избежать своевременно проверив топливную аппаратуру.

Источник

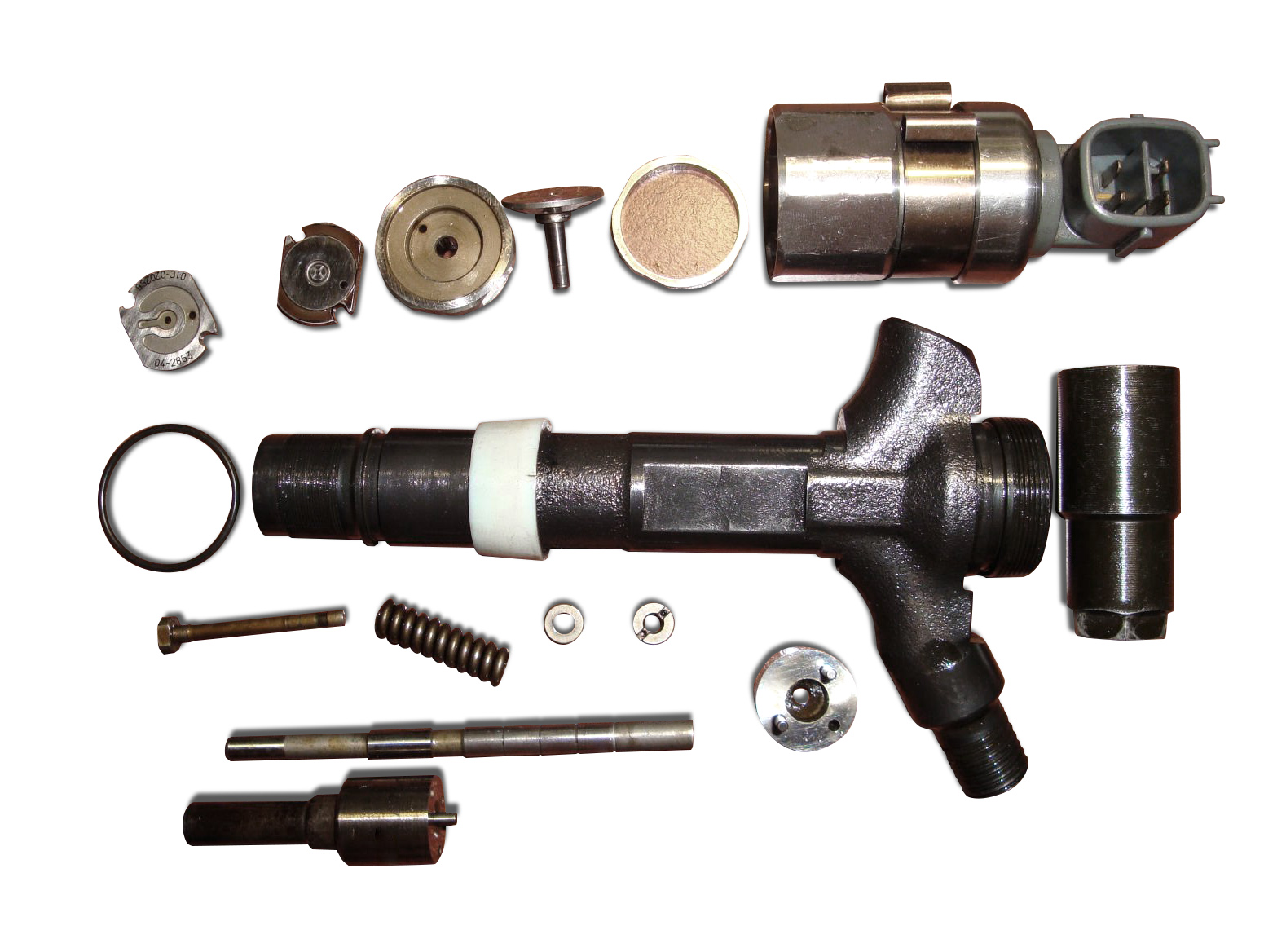

Как отремонтировать форсунку дизельного двигателя своими руками

Причины и признаки поломки

Для начала стоит описать конструкцию самой детали на примере механического изделия с одной нажимной пружиной. Сбоку имеется канал, который отвечает за непрерывную подачу топлива. Внутри камеры есть барьер с иглой и пружиной. Как только давление увеличивается, барьер опускается и освобождает путь для солярки к распылителю.

Данный элемент ДВС имеет ресурс в 200 тыс. километров, однако из-за некоторых негативных факторов поломка может случиться и раньше. Есть три основных причины, по которым снижается заявленный ресурс:

- Использование топлива низкого качества. Распространённая проблема всех дизельных моторов — из-за примесей распылитель форсунки забивается, дозировка нарушается, режим подачи топлива начинает работать некорректно.

- Заводской брак. Если деталь покупалась у сторонних нелицензированных продавцов, велик шанс того, что она не сможет выдержать тяжёлых эксплуатационных условий и сломается.

- Механические повреждения. Случаются из-за неправильной работы соседних элементов силового агрегата.

Классические неисправности — это трещины по корпусу, плохой ход иглы, изменение количества подаваемого дизеля и угла распыления. Также стоит отметить симптомы, которые будут говорить о том, что придется проводить ремонт дизельных форсунок своими руками, либо обращаться к мастерам:

- нестабильная работа мотора на холостом ходу, ДВС глохнет;

- толчки и рывки при езде;

- чрезмерный выхлоп;

- чёрный или сизый выхлоп;

- отказ некоторых цилиндров;

- серьёзная потеря тяги.

Как отремонтировать форсунки на дизеле

Что касается механических форсунок, то их вполне можно отремонтировать своими руками. Нужно учитывать, что проблема может быть в неплотном прилегании иглы к седлу распылителя (из-за износа нажимного штифта). Также стоит брать во внимание износ отверстия. Эти дефекты не дают добиться нормального прилегания, а потому деталь нужно восстанавливать. Вначале обозначим основные моменты:

- Для ремонта придётся снять деталь. После осмотра нужно заменить распылитель, проставку и нажимной штифт. Также на этом этапе рекомендуется провести развёртку и установку новой нажимной пружины.

- Герметизация и плотное прилегание достигается за счёт качественно обработанных поверхностей, а потому напрямую зависит от завода-изготовителя (не покупайте детали в точках без лицензии).

- Отверстие в направляющем канале, где ходит игла распылителя, имеет зазор и не имеет уплотнителей. Излишки топлива могут попадать на месторасположение пружины.

- Лишнее дизтопливо возвращается в бак через специальный канал обратного слива, а потому в форсунке должно поддерживаться стабильное давление.

Подготовка к работе и демонтаж

Чтобы отремонтировать дизельные форсунки своими руками, необходимо подготовить следующий набор инструментов:

- прямая и крестовая отвёртки;

- набор накидных и рожковых ключей;

- максиметр или мультиметр;

- сухая чистая ветошь;

- промывочная жидкость для мотора.

Перед разборкой рекомендуется хорошо промыть моторный отсек, особое внимание уделив ГБЦ. Это поможет избавиться от проникновения инородных частиц и мусора. Также в процессе разбора не лишним будет нанести нумерацию на каждую деталь — это пригодится при обратной сборке.

Закройте штуцеры форсунок пластиковыми колпачками — так удастся избежать их загрязнения. При самом демонтаже рекомендуется применять накидные ключи и инструмент с длинной ручкой, а если хватает практики — то рожковые ключи, однако в этом случае высок риск сорвать резьбу по неопытности. После того, как форсунка удалена, её необходимо просушить и вытереть ветошью.

Диагностика форсунки

Проверить узел на работоспособность можно ещё до его демонтажа. Делается это так — запускается мотор на холостом ходу и поочередно снимаются форсунки. Если после удаления одной из них работа движка изменилась — значит деталь в порядке и её можно вернуть на место. Так, методом исключения удастся обнаружить дефектный элемент.

Для диагностики нужно использовать максиметр или мультиметр. Убираем клеммы АКБ, отключаем проводку форсунок, замеряем показатели каждой детали. На изделиях высокого сопротивления значения должны быть в пределах 11-17 ом, при низком импедансе — менее 5 ом. Отметим характеристики, которые говорят о работоспособности узла:

- Впрыск должен осуществляться только при конкретных показателях давления, недопустимы отклонения в ту или иную сторону.

- Форсунка не должна переливать (утечка топлива до начала впрыска).

- После впрыска в каждом узле должно сохраняться стабильное давление — оно требуется для обратного сброса горючего в бак.

- Оптимальная форма факела — ровный конус без отклонений.

- Оптимальное распыление — в виде «тумана». Нельзя, чтобы топливо капало или текло.

Разборка и прочистка форсунки

После того, как была определена дефектная деталь, её необходимо разобрать для ремонта. Осуществляется это довольно просто, после того, как отвернули гайку — крепим элемент в тисках (без сильного зажима, чтобы не деформировать корпус) и лёгким постукиванием выбиваем распылитель. Далее снимаются все внутренние части — переходной элемент, регулировочный дроссель, блок распылителя и магнитоэлектрический контакт.

После разборки необходимо провести тщательную чистку каждого элемента. Для этих целей лучше всего использовать специализированную промывочную жидкость. Если же её нет под рукой — чистую солярку или ацетон. Необходимо полностью удалить нагар и любые загрязнения. На финальном этапе в чистом дизтопливе споласкивается сам корпус, гайка и распылитель. Также потребуется просушка — для этих целей оптимально использовать сжатый воздух из компрессора или просто сухую ветошь.

Последний этап — обратная сборка детали и её установка. Не рекомендуется сразу сильно затягивать гайки, так как после установки и проверки может потребоваться повторный демонтаж. Собранную форсунку проверяют на соответствие всем характеристикам — правильной «обратке» топлива, корректному распылению, герметичному закрытию и так далее. Если проблем не обнаружено — полностью закручиваем гайку и устанавливаем форсунку на движок, предварительно проведя калибровку.

Регулировка после самостоятельного ремонта

Нужно отметить, что в некоторых случаях деталь не будет сразу же корректно функционировать — необходима калибровка. Делается это при помощи смены регулировочных шайб, желательно заранее запастись шайбами разной толщины. Например, если давление срабатывания ниже — ставим более толстую шайбу и наоборот. Можно взять за правило, что для увеличения давления на 10 кг\см, берётся шайба на 0,1 мм меньшей толщины. Диаметр должен быть таким же, как и у ранее установленных.

Также стоит отметить, что на этапе разбора форсунки нужно внимательно осмотреть нажимную пружину и, если она выработала свой ресурс, заменить её. В противном случае можно ожидать протекания топлива. Также в обязательном порядке меняются все уплотнительные кольца. Без проведения этих работ калибровка не будет иметь смысла. После регулировки изделие можно ставить обратно на двигатель.

Некоторые советы

Особенное внимание нужно уделить качеству уплотнительных колец — от них зависит не только герметичность узла, но и возможный перегрев. Они играют роль барьера, который препятствует воздействию избытка тепла ГБЦ на форсунку. Кольца нужно менять после каждого демонтажа. Дело в том, что после затягивания элемента, происходит обжимание колец, они деформируются и прочее. Обратите внимание и на другие моменты:

- При вопросе, можно ли отремонтировать форсунку дизеля Common Rail собственными силами, вопрос будет — да, можно. Но только с использованием спецоборудования, которое стоит больших денег. Проще обратиться в мастерскую.

- Заранее проверьте — нужно ли заново прописывать в память блока новую форсунку. Иногда с этим могут быть проблемы.

- Уплотнительные кольца от разных производителей и под разные модели могут быть неотличимы на глаз. При этом даже малейшее отклонение станет причиной нарушения герметизации. Используйте только кольца от вашей марки автомобиля.

- Приобретайте запчасти не на рынке, а в специализированных магазинах. В противном случае велик риск нарваться на некачественную деталь.

- Специальные присадки для топлива значительно продлят срок службы не только форсунок, но и других узлов автомобиля. Однако это скорее профилактическая мера, а не панацея.

Случаи, когда придётся менять форсунку полностью

Как понятно из текста выше, самостоятельно можно заменить только уплотнительные кольца, нажимную пружину и распылитель. Причём сделать это в гаражных или домашних условиях можно только с механическими форсунками, все остальные узлы (в том числе Common Rail) для ремонта потребуют использование спецоборудования. Есть несколько ситуаций, при которых ремонт невозможен даже в мастерской:

- заявленный производителем ресурс эксплуатации уже выработан, сильный износ никак исправить не получиться;

- нарушение герметичности корпуса — трещины, пробоины, сколы и так далее;

- прогоревшая гайка распылителя, которая возникает из-за того, что неисправность не была вовремя устранена.

Вместо заключения

Попытка отремонтировать форсунку в домашних или гаражных условиях — мера скорее вынужденная, чем стандартная. Дело в том, что подобные операции потребуют высокой квалификации мастера, далеко не любой автолюбитель сможет верно определить неисправность и грамотно провести все работы. Это, не говоря уже о том, что желательно иметь оборудование для диагностики.

- У нас работают специалисты с большим практическим опытом, которые знают нюансы разных моделей авто.

- В наличии высокоточное компьютерное оборудование и диагностические стенды, которые позволяют точно определить дефект.

- Используем оригинальные запчасти, поделки исключены.

- Предоставляем гарантию на установленные узлы и проделанную работу.

- Оказываем полноценную поддержку клиента на всех этапах сотрудничества.

Всегда готовы посоветовать вариант восстановления, который будет оптимальным именно в вашем случае. Если не уверены в том, как отремонтировать дизельные форсунки самостоятельно — обращайтесь к нам по телефонам +7 (921) 932-25-54, (812) 938-56-50, 8 (800) 350-34-48, и мы обязательно решим вашу проблему!

Источник