Гидравлические испытания арматуры после ремонта

Испытание арматуры

После сборки гидравлическим испытанием производят окончательную проверку качества ремонта арматуры. Величины испытательных давлений при гидравлическом испытании арматуры приведены в табл. 8.

| Таблица 8 | ||

| Нормы давлений при гидравлических испытаниях арматуры | ||

| Вид испытания | Материал корпуса арматуры | Величина испытательного давления Рпр |

| На прочность корпуса арматуры | Из стали, чугуна, цветных металлов и сплавов | Рпр=1,5 РУ |

| Из пластмасс | Рпр = 1,25 Рраб, но не менее 2 кгс/см 2 | |

| На плотность (герметичность) запорного устройства арматуры | Из стали, чугуна, цветных металлов и сплавов Из пластмасс | Рпр= РУРпр= Рраб |

Гидравлическое испытание арматуры производят водой с температурой не ниже 20° С. Проверку на прочность производят при полностью открытом клапане. В этом случае под давлением будут находиться весь корпус и крышка арматуры. Перед испытанием корпус и крышку очищают от грязи и насухо вытирают. Чтобы лучше выявить дефекты, корпус и крышку целесообразно окрасить мелом. При испытании на прочность пробное давление поддерживают в течение 10 мин, а затем его снижают до рабочего. При рабочем давлении тщательно осматривают корпус арматуры и проверяют плотность (герметичность) запорного устройства.

Длительность выдерживания при рабочем давлении арматуры диаметром 100 мм и выше — около 30 мин, для арматуры меньших диаметров— 15 мин.

Если не обнаружено просачивание воды через металл или отпотевание наружных поверхностей корпуса и крышки, арматура считается выдержавшей испытание. Нормы герметичности при испытании запорного устройства на плотность принимают по ГОСТ 9544—60. Затвор испытывают на плотность при закрытом клапане. В начале испытания удаляют воздух, оставшийся между уплотнительными поверхностями затвора. Для этого при закрытом затворе давление повышают до рабочего, затем затвор 2—3 раза открывают на 0,5—1 мм и снова закрывают. После этого испытание проводят в обычном порядке.

Во время испытания нельзя применять рычаги, чтобы увеличить силу прижатия поверхности клапана к седлу. Плотность запорного органа должна быть обеспечена поворотами маховика вручную.

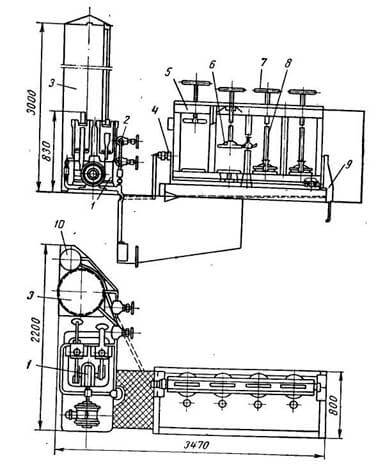

Рис. 74. Стенд для групповой опрессовки арматуры:

1 — насос высокого давления, 2 — вентиль, 3 — резервуар низкого давления, 4 — кронштейн,

5 — поворотная рама, 6 — диск, 7 — нажимной винт, 8 — промежуточная вставка, 9 — корпус стенда,

10 — резервуар высокого давления

После окончания гидравлического испытания из арматуры удаляют воду, продувают ее сжатым воздухом (по возможности— горячим) и насухо протирают корпус, фланцы и шпиндель.

В случае специальных указаний в технических условиях арматуру испытывают воздухом, керосином.

Для испытания арматуры применяют индивидуальные или групповые стенды. Примером группового стенда для гидравлического испытания давлением до 40 кгс/см 2 фланцевых задвижек, вентилей, клапана и кранов диаметром до 150 мм является конструкция, показанная на рис. 74. Одновременно на стенде может быть установлено в зависимости от размеров до 16 единиц — по 4 единицы на каждый из четырех дисков 6. Испытывать можно одновременно меньшее количество арматуры и не на всех дисках. В этом случае для прижима крышки к фланцу арматуры или к нижнему диску между винтом и крышкой устанавливают промежуточную вставку соответствующей длины. Для испытания обратных клапанов и осмотра арматуры в процессе испытания раму 5 стенда поворачивают на 90° (в горизонтальное положение) и опирают на специальный кронштейн 4. Трубопровод, идущий от резервуаров 3 и 10 (низкого и высокого давления), соединяют с коллектором на раме с помощью сальниковой муфты и пустотелой цапфы, приваренной к раме. Питание стенда осуществляется от насоса высокого давления 1.

Арматуру, прошедшую ревизию и выдержавшую гидравлическое или иное испытание, регистрируют в журнале испытаний и ревизии. Номер по журналу регистрации выбивают на корпусе или наносят несмываемой краской.

1. Назовите величины испытательных давлений при гидравлическом испытании арматуры из различных материалов.

2. Как производят гидравлическое испытание различных типов арматуры?

3. Расскажите об устройстве стендов для испытаний арматуры.

Все материалы раздела «Обработка труб» :

Источник

Гидравлические испытания арматуры после ремонта

ГОСТ Р 53402-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

Pipeline valves. Methods of control and testing

____________________________________________________________________

Текст Сравнения ГОСТ 33257-2015 с ГОСТ Р 53402-2009 см. по ссылке.

— Примечание изготовителя базы данных.

____________________________________________________________________

Дата введения 2010-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»), Научно-промышленной ассоциацией арматуростроения (НПАА) и Научно-производственным объединением «ГАКС-АРМСЕРВИС» (НПО «ГАКС-АРМСЕРВИС»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 259 «Трубопроводная арматура и сильфоны»

4 Настоящий стандарт соответствует международному стандарту ИСО 5208:2008* «Арматура трубопроводная промышленная. Испытание давлением» (ISO 5208:2008 (Е) «Industrial valves — Pressure testing of metallic valves») в части требований методики и основных параметров испытаний на прочность и плотность материалов и сварных швов, а также на герметичность затвора

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру (далее — арматуру) и устанавливает виды и категории испытаний, методы основных (обязательных) испытаний и контроля и критерии оценки результатов основных испытаний. Основные испытания и контроль являются обязательными при проведении всех видов контрольных испытаний серийно изготовляемой арматуры, а также являются составной частью испытаний опытных образцов арматуры.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р ИСО 8573-1-2005 Сжатый воздух. Часть 1. Загрязнения и классы чистоты

ГОСТ Р 52760-2007 Арматура трубопроводная. Требования к маркировке и отличительной окраске

ГОСТ 12.1.010-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.063-81 Система стандартов безопасности труда. Арматура промышленная трубопроводная. Общие требования безопасности

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 112-78 Термометры метеорологические стеклянные. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 356-80 Арматура и детали трубопроводов. Давления условные, пробные и рабочие. Ряды

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1770-74 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 5152-84 Набивки сальниковые. Технические условия

ГОСТ 5761-2005 Клапаны на номинальное давление не более PN 250. Общие технические условия

ГОСТ 5762-2002 Арматура трубопроводная промышленная. Задвижки на номинальное давление не более PN 250. Общие технические условия

ГОСТ 6359-75 Барографы метеорологические анероидные. Технические условия

ГОСТ 9544-2005 Арматура трубопроводная запорная. Классы и нормы герметичности затворов

ГОСТ 11823-91 Клапаны обратные на номинальное давление PN 25 МПа (250 кгс/см ). Общие технические условия

ГОСТ 12893-2005 Клапаны регулирующие односедельные, двухседельные и клеточные. Общие технические условия

ГОСТ 13252-91 Затворы обратные на номинальное давление PN 25 МПа (250 кгс/см ). Общие технические условия

ГОСТ 13547-79 Затворы дисковые на до 2,5 МПа (25 кгс/см ). Общие технические условия

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 21345-2005 Краны шаровые, конусные и цилиндрические на номинальное давление не более PN 250. Общие технические условия

ГОСТ 21752-76 Система «Человек-машина». Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 23866-87 Клапаны регулирующие односедельные, двухседельные и клеточные. Основные параметры

ГОСТ 24054-80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 24570-81 Клапаны предохранительные паровых и водогрейных котлов. Технические требования

ГОСТ 25136-82 Соединения трубопроводов. Методы испытаний на герметичность

ГОСТ 25923-89 Затворы дисковые регулирующие. Основные параметры

ГОСТ 28343-89 (ИСО 7121-86) Краны шаровые стальные фланцевые. Технические требования

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

ГОСТ 31294-2005 Клапаны предохранительные прямого действия. Общие технические условия

1 При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

2 Перечень зарубежных стандартов, использованных при разработке стандарта, приведен в приложении А.

3 Термины, определения, сокращения и обозначения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

герметичность: Способность арматуры и отдельных ее элементов и соединений препятствовать газовому или жидкостному обмену между разделенными средами.

герметичность затвора: Свойство затвора препятствовать газовому или жидкостному обмену между средами, разделенными затвором.

давление закрытия : Избыточное давление на входе в предохранительный клапан, при котором после сброса рабочей среды происходит посадка запирающего элемента на седло с обеспечением заданной герметичности затвора.

давление настройки : Наибольшее избыточное давление на входе в предохранительный клапан, при котором затвор закрыт и обеспечивается заданная герметичность затвора.

давление начала открытия : Избыточное давление на входе в предохранительный клапан, при котором усилие, стремящееся открыть клапан, уравновешено усилиями, удерживающими запирающий элемент на седле.

Примечание — При давлении начала открытия заданная герметичность в затворе клапана нарушается и начинается подъем запирающего элемента.

номинальное давление PN: Наибольшее избыточное рабочее давление, выраженное в кгс/см , при температуре рабочей среды 293 К (20 °С), при котором обеспечивается заданный срок службы (ресурс) корпусных деталей арматуры, имеющих определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках прочности их при температуре 293 К (20 °С).

давление полного открытия : Избыточное давление на входе в предохранительный клапан, при котором совершается ход арматуры и достигается максимальная пропускная способность.

Источник

33. Испытание и наладка арматуры. Технология ремонта трубопроводной арматуры.

33. Испытание и наладка арматуры. Технология ремонта трубопроводной арматуры. 33. Испытание и наладка арматуры. Технология ремонта трубопроводной арматуры.

Вся арматура после ремонта подвергается гидравлическому испы¬танию на прочность и плотность. В объем гидравлического испытания арматуры входят обязательные испытания, предусмотренные государственными стандартами, и дополнительные испытания, вызванные специфическими особенностями отдельных конструкций.

К обязательным испытаниям относятся испытания каждой единицы арматуры на плотность и прочность всех деталей, находящихся непосредственно под воздействием рабочей среды, а также на плотность разъемных соединений арматуры; испытание на плотность затвора каждой единицы запорной и предохранительной арматуры.

К дополнительным испытаниям относятся выборочные испытания паровой арматуры паром при рабочих параметрах; арматуры — воздухом; предохранительных клапанов на сра-батывание при заданном давлении среды; регулирующей и дросселирующей арматуры по определению величины пропуска среды в закрытом состоянии и другие специальные испытания.

Нормы гидравлического испытания арматуры приведены в табл. 21.

Параметры рабочей среды, МПа / ° С

Давление при испытании, МПа

Параметры рабочей

Давление при испытании, МПа

на прочность

на плотность

среды, МПа / ° С

на прочность

на плотность

Вода

Пар

Ру 25

18/160

23/160

38/180

38/280

Целью испытания на прочность является проверка прочности и плотности металла корпуса и крышек после заварки трещин и дефектных мест.

Испытание на прочность производится пробным давлением с выдержкой под ним ар-матуры до Dу 50 мм 1—3 мин, арматуры с Dу 50 мм и выше — 3—5 мин. После указанной выдержки гидравлическое давление плавно снижают до рабочего и производят осмотр ме-талла корпуса и крышки. Арматура считается выдержавшей испытания на прочность и плот-ность металла, если не будет обнаружено пропуска воды и отпотевания поверхностей деталей.

При ремонте уплотнительных поверхностей затвора, узла с сальниковой набивкой, а также после разборки и сборки проводится пробное гидравлическое испытание водой на плотность давлением, равным 1,25 рабочего давления.

Испытание на плотность соединения между корпусом и крышкой, а также сальниковой набивки проводится при несколько поднятом затворе и заглушенных патрубках. Про-должительность гидравлического испытания на плотность запорных органов 5 мин.

Запорная арматура, оснащенная электроприводом, подвергается после сборки с приводом испытанию на плотность затвора при закрытии затвора арматуры электроприводом. Электропривод перед испытанием заливают маслом авто-10 до уровня контрольной пробки.

Для испытания на плотность производят два полных закрытия и открытия затвора арматуры для проверки плавности хода подвижных частей арматуры. После проведения всех испытаний арматуры масло из электропривода должно быть слито. Во время испытания проверяют легкость движения (без заедания) подвижных частей как внутри арматуры, так и в приводе.

Испытание электроприводов. Электропривод после ремонта должен подвергаться: обкатке вхолостую и под нагрузкой и испытанию на максимальный крутящий момент.

При удовлетворительных результатах внешнего осмотра, проверки правильности сборки, плавности хода при ручном управлении производится обкатывание электропривода вхолостую в течение 5 мин, а затем под нагрузкой на приводном валу 50% максимальной по 15 мин в каждую сторону с целью выявления ненормальности в работе электропривода. Перед обкаткой в электропривод заливают индустриальное масло.

После обкатки под нагрузкой проводят испытание электропривода на максимальный крутящий момент по 5 раз в каждую сторону. В качестве выключателя используется реле тока (табл. 22).

Индекс

электропривода

Обкатка под 50%-ной нагрузкой

Испытание на максимальный крутящий момент

Тип реле

тока

Напряжение, В

Мкр, кгс × м

установка реле тока, А

Мкр, кгс × м

установка реле тока, А

537-Э-0

362-Э-0

363-Э-0

364- Э-0

365-Э-0

Наладка электроприводов. При установке электропривода на арматуру необходимо:

установить коробку путевых выключателей; кулачки должны быть полностью освобождены до свободного проворачивания на своей оси;проследить за правильностью попадания зуба приводного валика коробки в паз валика привода (в случае надобности допускается подкладывать между фланцем коробки и приводом прокладку из промас¬ленного картона); перекосы фланца коробки не допускаются; застопорить гайки, крепящие коробку против самоотвинчивания пружинными шайбами.

При установке арматуры с электроприводом на трубопроводе необходимо обеспечить надежное заземление электродвигателя.

Коробку путевых выключателей необходимо отрегулировать в сле¬дующем порядке:

открыв крышку коробки выключателей, поставить рукоятку блоки¬ровки в положение “Ручное”;

вращать маховик против часовой стрелки до полного открытия арматуры (до тех пор, пока запорный орган не коснется крышки арматуры); вращать маховик в обратную сторону до тех пор, пока шпиндель арматуры не сделает три оборота;

подвести рабочий кулачок открытия путевых выключателей к пружине, нажать на нее кулачком до момента срабатывания контактов микропереключателей (легкий щелчок) и в таком положении закрепить кулачок винтом;

проделать то же самое с кулачком, воздействующим на сигнальный выключатель открытия;

отвернуть круглую гайку указателя, снять стекло и, отжав винт поворотного диска со стрелкой, совместить стрелку с отметкой “Открыто” на верхней шкале и затянуть винт диска;

вращать маховик по часовой стрелке до полного закрытия арматуры;

вращать маховик против часовой стрелки, с тем чтобы шпиндель сделал не более 1/2 оборота (образующийся зазор будет выбираться за счет инерции ротора элек-тродвигателя по¬сле его отключения от сети);

отжав винт шкалы коробки путевых выключателей, установить нижнюю шкалу указателя и закрепить ее винтом; одеть стекло и круг¬лую гайку.

Регулирование импульсно-предохранительных устройств. В соответствии с Инструкцией по проверке импульсно-предохранительных устройств котлов с давлением пара вы-ше 3.9 МПа импульсные клапаны регулируются на давление срабатывания (табл. 23) .

Номинальное рабочее давление, МПа

Давление начала открытия предохранительных клапанов, МПа

контрольного

рабочего

От 1,3 до 6 включительно

Свыше 6 до 14 включительно

Свыше 14 до 22,5 включительно

Свыше 22,5

Примечание. За рабочее давление Рраб для клапанов, открывающихся при повышении давления в барабане котла, принимается давление в барабане котла; для клапанов, открывающихся при повышении давления за пароперегревателем, — давление за пароперегревателем.

Настройка электроконтактных манометров. Перед установкой электро-контактного манометра (ЭКМ) следует в лабо¬ратории проверить точность его показаний по образцовому манометру класса точности не ниже 1,5 и по шкале ЭКМ отметить пределы срабатывания.

Контакты ЭКМ настраивают на давление, соответствующее давлению срабатывания ИПУ: контрольный клапан Р = Р + П , рабочий клапан Р = Р + П , где Р и Р — давления срабатывания контрольного и рабочего клапанов; П и П — поправки на раз-ность высот отметки под¬соединения импульсных пиний и отметки установки ЭКМ кон-трольного и рабочего клапанов.

После настройки следует опломбировать орган настройки контактов ЭКМ.

Порядок регулирования ИПУ на котле.

Перед началом регулировки необходимо:

проверить в журнале эксплуатации и ремонта импульсно-предохранительных устройств наличие записи об окончании ремонта клапанов;

произвести наружный осмотр элементов ИПУ;

убедиться в наличии воды в демпферных камерах клапанов;

убедиться, что вентили Dу 10 мм на импульсных линиях ЭКМ полностью откры-ты, с них сняты маховики, а шпиндели опломбированы.

При регулировке следует:

отодвинуть грузы на рычагах импульсных клапанов в крайнее по¬ложение в сторону электромагнита;

повысить давление за котлом до величины, при которой срабаты¬вают рабочие клапаны. Осторожно перемещая груз вдоль рычага, зафик¬сировать момент сраба-тывания главного предохранительного клапана. Принудительно закрыть им-пульсный клапан. Закрепить груз стопорным винтом и опломбировать. Установить на клапане дополнительный груз для регулировки остальных клапанов. Аналогично настроить остальные рабочие клапаны;

снизить давление за котлом до давления срабатывания контрольных клапанов; выполнить операции, указанные выше;

снизить по окончании регулирования давление в котле до номиналь¬ного и снять дополнительные грузы;

подать напряжение в электрические цепи управления ИПУ;

установить ключи управления рабочими и контрольными клапанами в положение “Автомат”;

повысить давление за котлом до величины, при которой срабатыва¬ют контроль-ные клапаны, и проверить их открытие. Проверить закрытие клапанов при сни-жении давления до номинального. После закрытия главных клапанов импульсные клапаны заклинить;

повысить давление за котлом до величины, при которой срабаты¬вают рабочие клапаны, и проверить их открытие;

проверить закрытие клапанов при снижении давления до номинального, после чего освободить контрольные клапаны от заклинивания;

после проверки срабатывания ИПУ от электрической схемы устано¬вить все клю-чи управления в положение “Автомат”;

после проверки работы (регулирования) ИПУ следует сделать соответствующую запись в журнале эксплуатации и ремонта импульсно-предохранительных уст-ройств.

Консервация и приемка арматуры из ремонта. После гидравличес¬кого испытания отремонтированной арматуры на плотность (при ремон¬те арматуры с вырезкой из трубопро-вода) вода должна быть спущена и внутренние полости просушены путем обдувки сухим сжатым воздухом.

Все поверхности арматуры, не имеющие антикоррозионных покры¬тий и не соприка-сающиеся с рабочей средой, должны быть окрашены одним слоем алюминиевой термостой-кой эмали КО-83. Окончательная окраска должна соответствовать классу III, группы Т. От-личительная окраска должна производиться в соответствии с ГОСТом.

Все неокрашенные наружные поверхности отремонтированной арматуры должны быть покрыты слоем пластичной антикоррозионной смазки ПВК. Консервируются также внутренние полости патрубков, види¬мые при закрытом положении деталей затвора.

Консервация должна производиться консистентными или жидкими смазками в зави-симости от условия хранения и транспортирования. Перед нанесением смазки поверхности арматуры должны быть очищены от пыли, грязи, коррозии и других загрязнений. Консерва-ция должна обеспечивать защиту от коррозии в период транспортирования и хране¬ния. Ар-матура должна храниться в упакованном виде в помещении, защищенном от попадания ат-мосферных осадков.

По окончании ремонта трубопроводной арматуры и предварительной проверки качества ремонта ремонтный мастер предъявляет арматуру представителю отдела технического контроля (заказчика) для проверки качества выполненных слесарно-ремонтных работ. Из ремонта трубопроводная арматура принимается в соответствии с техническими условиями на ремонт.

При приемке изделия ОТК обязан проверить:

материалы по сертификатам или актам лаборатории;

комплектующие изделия по актам или паспортам заводов-изгото¬вителей;

соответствие изделия требованиям рабочих чертежей;

наличие всех деталей и узлов в соответствия со спецификацией чертежа общего вида;

документацию, прилагаемую к изделию.

Контрольные вопросы

1. Какие правила следует соблюдать при демонтаже и разборке арматуры?

2. Назовите методы контроля составных частей при дефектации и после ремонта.

3. Какие дефекты корпусных деталей исправляют заваркой?

4. Как производят набивку сальниковой камеры?

5. Перечислите методы наплавки уплотнительных поверхностей арматуры.

6. Что такое азотирование?

7. Какие методы, кроме азотирования, применяют для упрочнения деталей арматуры?

8. Какие притирочные материалы применяют для притирки и доводки уплот-нительных поверхностей?

9. Какие основные требования должны быть соблюдены при сборке арматуры?

10. На какие особенности следует обратить внимание при сборке главного предохра-нительного клапана импульсно-предохранительного устройства?

11. Расскажите технологию гидравлического испытания арматуры.

12. Какой смазкой производят консервацию арматуры?

Источник