Ремонт головки блока цилиндров

Даже при щадящем режиме эксплуатации, ГБЦ двигателя рано или поздно требует ремонта. Для внедорожников отечественного производства, этот вопрос особенно актуален.

1. «Нива» покупается не для поездок в Большой театр по городским дорогам.

2. Отечественное бездорожье – это не полигон с тарированными препятствиями, нагрузки на автомобиль и двигатель нешуточные.

3. Качество топлива и смазочных материалов, к сожалению, не способствуют продлению ресурса головки блока цилиндров.

Вы можете посмотреть на видео признаки неисправности:

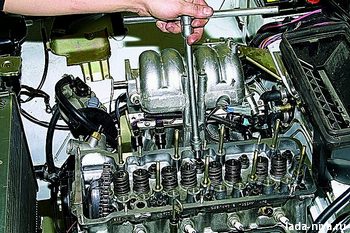

ВАЖНО! Для подобного обслуживания нет необходимости демонтировать силовую установку. Пространства под капотом достаточно для проведения работ прямо на автомобиле. Устройство двигателя 21213 достаточно простое. Капитальный ремонт или замена прокладки ГБЦ производится в гаражных условиях, одним владельцем, имеющим элементарный опыт обслуживания своего автомобиля.

Подготовим инструмент:

- Трещотка с набором головок (нам понадобятся размеры от 10 до 17 мм) и удлинителем. Рожковые и накидные ключи с подобными размерами. Динамометрический ключ, работающий в диапазоне от 10 до 110 н/м. Свечной ключ. Плоская отвертка с широким жалом, скребок (можно использовать узкий строительный шпатель), с их помощью отделяется прикипевшая прокладка ГБЦ. Съемники стопорных колец. Рассухариватель, деревянный брусок для поддержки сухарей клапанов. Корщетка в виде короны, дрель. Молоток с резиновой или полиэтиленовой головкой (для усаживания клапанов). Шприц с толстой иглой (для отсоса технических жидкостей из труднодоступных полостей) Огнетушитель, ветошь, емкости разных размеров. Магнит на медной проволоке, для извлечения упавшего крепежа.

Перед обслуживанием убедитесь в надежности упоров крышки капота, поставьте машину на ручной тормоз и заблокируйте колеса башмаками.

- Отсоедините аккумулятор, и сбросьте давление в топливной рампе. Открутите крышку расширительного бачка радиатора и слейте антифриз. Аккуратно открутите болты крепления дроссельного блока, предварительно отсоединив тросик газа. Блок демонтируем в сборе, если он не нуждается в обслуживании. Если прокладка целая – менять ее не обязательно.

- Демонтируем патрубки, соединяющие рубашку охлаждения ГБЦ и радиатора. Предварительно ослабляем хомуты. Размыкаем разъемы управляющих шлейфов форсунок. От температуры, фиксаторы могут отломаться – поэтому нельзя прикладывать большое усилие. Отсоединяем разъемы от температурных датчиков на ГБЦ. Сдергиваем со свечей колпачки высоковольтной проводки, попутно проверяем состояние изоляции. Отсоединяем топливопроводы подающего и обратного контура. Перед началом работ приготовьтесь к улавливанию остатков топлива. Отделяем приемную трубу выпускного коллектора. При необходимости прокладка меняется на новую.

- Демонтируем термозащитные экраны. Ослабляем натяжители цепи ГРМ, фиксируем саму цепь на шестерне с помощью проволоки. Выкручиваем болты крепления, демонтируем распредвал.

- Снимаем рычаги, толкающие клапана. Отворачиваем болты крепления ГБЦ. Их расположение на двигателях 21213 и 21214 аналогично. Аккуратно снимаем блок цилиндров, начиная с передней части. Прокладка остается на нижнем блоке.

16. Укладываем блок на ровную поверхность, демонтируем фланцы системы охлаждения. Если прокладка разрушена – меняем.

К техническому обслуживанию относится замена прокладки ГБЦ, очистка масляных каналов, притирка клапанов. Одновременно осматривается распредвал, на предмет задиров и прочего износа.

Выбор производителя запасных частей – личное дело владельца. Однако, такая важная часть, как прокладка – в зависимости от производителя имеет различное качество исполнения.

При сравнении трех вариантов, самой некачественной оказалась фирменная запчасть, нет претензий к испанскому образцу (он самый дорогой), и золотая середина – Егорьевский расходник.

Установку блока производят в несколько приемов, соблюдая последовательность:

- Все болты кроме 11, соблюдая порядок, затягиваются с моментом 20 Н/м. Затем, повторяя последовательность, затягиваем эти же болты уже с моментом 69-85 Н/м. Болт 11 закручиваем за один проход, с моментом 32-39 Н/м Меняем динамометрический ключ на обычную рукоять, и доворачиваем все болты на 90°.

При наличии инструмента, работы выполняются самостоятельно.

• Производим расточку впускных и выпускных фланцев до диаметра 34 мм.

рис 8

• Затем с помощью герметика или пластилина совмещаем фланцы с входными отверстиями, и производим разметку расточки на ГБЦ.

• Той же самой фрезой протачиваем отверстия впускных и выпускных каналов.

• После чего остается подобрать и доработать под новый диаметр клапана.

Проведя подобные работы, вы увеличиваете мощность внедорожника «Нива», и крутящий момент на низких оборотах. Это поможет уверенно ехать «внатяг».

Источник

Головка блока цилиндров и клапанный механизм (инж.)

(разборка, ремонт, замена прокладки ГБЦ)

Разрез головки цилиндров по выпускному клапану: 1 — головка цилиндров; 2 — клапан; 3 — маслоотражательный колпачок; 4 — рычаг клапана: 5 — корпус подшипников распределительного вала; 6 — распределительный вал; 7 — регулировочный болт; 8 — контргайка регулировочного болта; А — зазор между рычагом и кулачком распределительного вала

Основные размеры клапанов, направляющих втулок и седел клапанов

Детали клапанного механизма: 1 — клапан; 2 — стопорное кольцо; 3 — направляющая втулка; 4 — маслоотражательный колпачок; 5 — опорная шайба наружной пружины; 6 — стопорная шайба внутренней пружины; 7 — внутренняя пружина; 8 — наружная пружина; 9 — тарелка пружин; 10 — сухари; 11 — рычаг привода клапана; 12 — пружина рычага; 13 — регулировочный болт; 14 — контргайка регулировочного болта; 15 — втулка регулировочного болта; 16 — стопорная пластина пружины рычага

Основные данные для проверки наружной (а) и внутренней (b) пружины клапана

Головку блока цилиндров снимаем для замены прокладки, ремонта механизма привода клапанов и самой головки, а также при полной разборке двигателя.

Для замены прокладки головки или шатунно-поршневой группы двигателя головку блока цилиндров снимаем с двигателя в сборе с ресивером, впускной трубой и выпускным коллектором.

Для демонтажа головки блока цилиндров:

- отсоединяем минусовой провод аккумуляторной батареи;

- сливаем охлаждающую жидкость (см. тут);

- снимаем дроссельный узел в сборе (см. тут);

- отсоединяем шланги от отводящего патрубка рубашки охлаждения;

- отсоединяем шланг от подводящего патрубка радиатора отопителя;

- отсоединяем разъем проводов форсунок топливной рампы (см. тут);

- отсоединяем разъемы от датчика температуры охлаждающей жидкости системы впрыска и датчика указателя температуры охлаждающей жидкости;

- снимаем наконечники высоковольтных проводов со свечей зажигания;

- отсоединяем от топливной рампы трубки подвода и отвода топлива;

- отсоединяем от выпускного коллектора приемную трубу (см. тут), теплозащитный экран стартера и кронштейн отводящей трубки радиатора отопителя (см. тут);

- снимаем распределительный вал и рычаги привода клапанов (см. тут);

- снимаем звездочку распределительного вала, а цепь подвязываем проволокой.

Головкой «на 13» отворачиваем болт крепления головки блока цилиндров, расположенный рядом с кронштейном модуля зажигания. |

Головкой «на 12» отворачиваем десять болтов крепления головки к блоку цилиндров. |

Снимаем головку блока цилиндров в сборе с выпускным коллектором, ресивером и впускной трубой с топливной рампой.

Головку блока цилиндров можно также снять с двигателя, предварительно демонтировав ресивер (см. тут), впускную трубу и выпускной коллектор (см. тут).

Снимаем головку блока цилиндров без выпускного коллектора и впускной трубы.

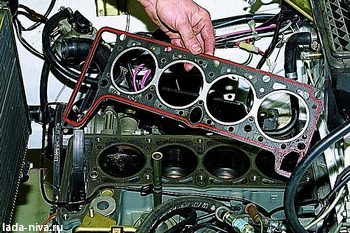

Снимаем прокладку головки блока цилиндров. |

Устанавливаем головку блока цилиндров на верстак.

Головкой «на 10» отворачиваем две гайки крепления к головке блока подводящего патрубка радиатора отопителя.

. и снимаем его. |

Снимаем уплотнительную прокладку. |

Головкой «на 13» отворачиваем две гайки крепления отводящего патрубка рубашки системы охлаждения. |

. и снимаем патрубок с датчиком температуры охлаждающей жидкости системы впрыска. |

Снимаем уплотнительную прокладку патрубка. |

При разборке клапанного механизма.

. подкладываем под тарелку рассухариваемого клапана упор — деревянный брусок.

Рассухариваем клапан (см. тут).

. и вынимаем клапан из направляющей втулки головки блока цилиндров.

Таким же образом демонтируем другие клапаны.

Сборку и установку головки блока цилиндров проводим в обратной последовательности.

Перед установкой клапанов очищаем их от нагара и смазываем стержни клапанов моторным маслом.

Собрав клапанный механизм.

. наносим молотком с пластмассовым бойком удар по торцам клапанов для более надежной фиксации сухарей (деревянный упор при этом необходимо убрать из-под тарелки клапана).

Перед установкой патрубков системы охлаждения очищаем привалочные плоскости патрубков и головки блока от остатков старых прокладок.

Устанавливаем новые прокладки патрубков, нанеся на них тонкий слой герметика.

Очищаем привалочные плоскости головки и блока цилиндров от остатков старой прокладки, грязи и масла.

Шприцем с иглой или резиновой грушей удаляем из крепежных отверстий блока цилиндров масло и охлаждающую жидкость.

Прокладку и головку блока цилиндров устанавливаем по двум центрирующим втулкам.

Устанавливая головку на блок цилиндров, продеваем цепь за проволоку через отверстие в головке. |

Установив болты крепления головки блока цилиндров, затягиваем их в порядке, показанном на рисунке.

Для обеспечения надежного уплотнения и исключения необходимости подтяжки болтов при техническом обслуживании автомобиля болты затягиваем в четыре приема:

1-й прием – затягиваем болты 1–10 моментом 20 Н.м (2,0 кгс.м);

2-й прием – болты 1–10 затягиваем моментом 69,4–85,7 Н.м (7,1–8,7 кгс.м), а болт 11 – моментом 31,4–39,1 Н.м (3,2–4,60 кгс.м).

Затем доворачиваем болты 1–10 на 90° (3-й прием) и еще на 90° (4-й прием).

Видео

Источник

Lada 4×4 3D ♚ CelentanA 1.8 ♚ › Logbook › Доработка ГБЦ 21213.Клапана, направляющие. Часть2

Всем привет. Работы над головкой продолжаются. Сразу говорю, что цель всей идеи, выжать с ГБЦ максимум, путем проб и ошибок…

Пушу, о том, как продвигаются дела с нивкой, о постигших неудачах и сложностях, о их преодолении о достигнутых успехах. Цель :рассказать, как есть…

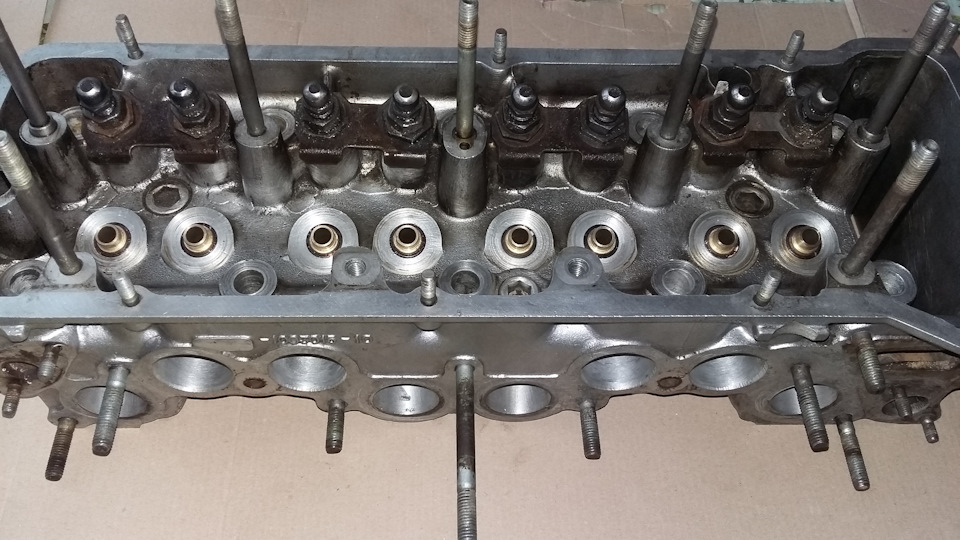

Говорят, что дурной голове руки покоя не дают )))) Так и у меня, продолжил «секс» с направляющими клапанов. Отдал направляющие на нарезку канавки для стопорного кольца. Кольца снял со старых направляющих. Установил, конечно тяжело они садятся, жесткость у них не малая, но и точить втулки в виде конуса, для посадки самих колец не стал, лишних денег за мелочь платить не охото. Так же обрезал их по длине стандартных направляющих 42 впуск и 48 выпуск.

Вот они втулочки.

Из умных книг докопался до истины, а именно, посадочное отвертсие в головке под направляющую втулку клапана, должно быть не 14.0 или 14.01, а 13.950-13.977 и того имеем, что втулка 14.05 при лучшем стечении обстоятельств, имеет преднатяг в 2 сотки-МАЛО.

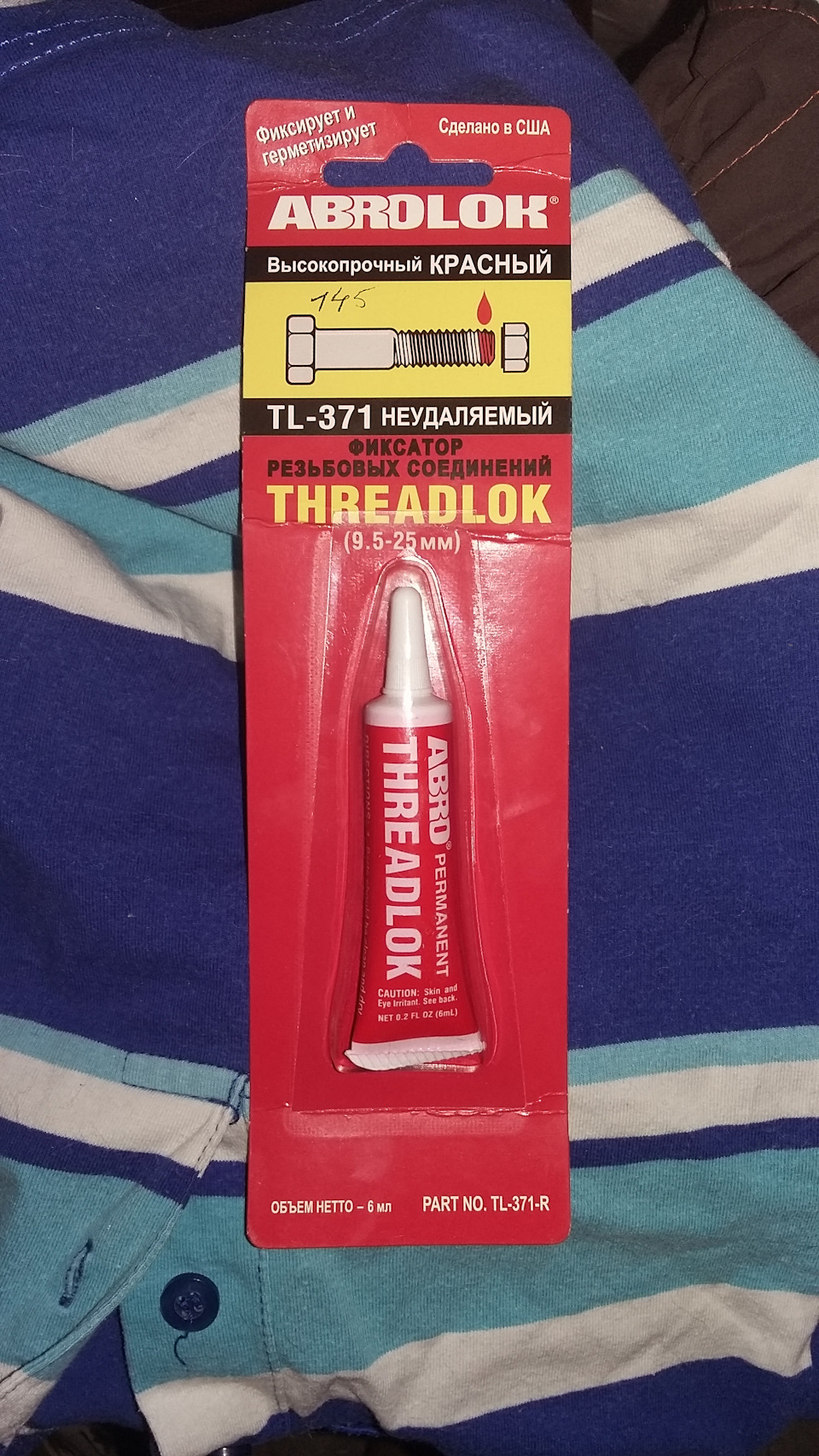

Горе продолжалось не долго, по совету мотористов начал поиски, вал-втулочного фиксатора Loctite 638 или DoneDeal, но поиски в моем городе не увенчались успехом. Интернет магазины автозапчастей тоже не выдавали информации по ним.А на рынках, предлагали анаэробный герметик., но не вал-втулочный фиксатор. В общем все было посажено на фиксатор резьбы, производства ABRO TL-371 неудаляемый.

Конечно по химическому составу он наверное и отличается от вал-втулочных фиксаторов, но по тех характеристикам, уступает не многим, к примеру разобрать соединение можно лишь нагрев до 150 градусов, к тому же его задача в моей ситуации, избежать поднятия втулки в сторону тарелки, в сторону КС ее уже держат стопорные кольца. Естественно все это возможно и лишне, поскольку бронза имеет более высокий коэффициент расширения, нежели чугун, и преднатяг ей нужен куда меньше, исходя из этого, и ее фиксация будет куда надежней чугуна, но лучше перестраховаться.

Запрессовку самих направляющих произвел недавно изготовленным инструментом

Естественно посадочное отверстие почищено, торцевая часть где стопорное кольцо упирается пройдена крацовкой, все обезжирено

Далее направляющие нужно было развернуть, писать о том, как и с какой стороны ее разворачивают, думаю не стоит, напишу, как это происходило у меня.

Ну во первых я начал искать развертки 8.0;8.01и т.д, на авторынках таких не нашел. Выхода не было и приобрел рег развертку. По словам продавца от 8.0 до 8.10 ООО, то, что нужно и приобрел. Развертка производства Украины, маркировка ИСА 8. На деле редкое говно!

Замеры показали, что развертка от 7.8 до 8.05 это ее предел . К тому же при регулировке на максимум да и во всем диапазоне, желаемый результат получал лишь двумя противоположными гранями, остальные были в минусе от желаемого. Развертка сделана криво, две грани больше других.

Поскольку развернуть бронзовые направляющие сложно, сопротивляется она сильно, эти самые грани на развертке были мягко сказать смяты практически вровень с остальными гранями. Ну это пройденный этап,

Учитывая тот самый коэффициент, развернул направляющие впуск до 8.04 выпуск 8.07, зависания, а точнее клин клапанов нам не нужен. Втулки развернуты с учетом, того, что клапана в минусе от 8.0

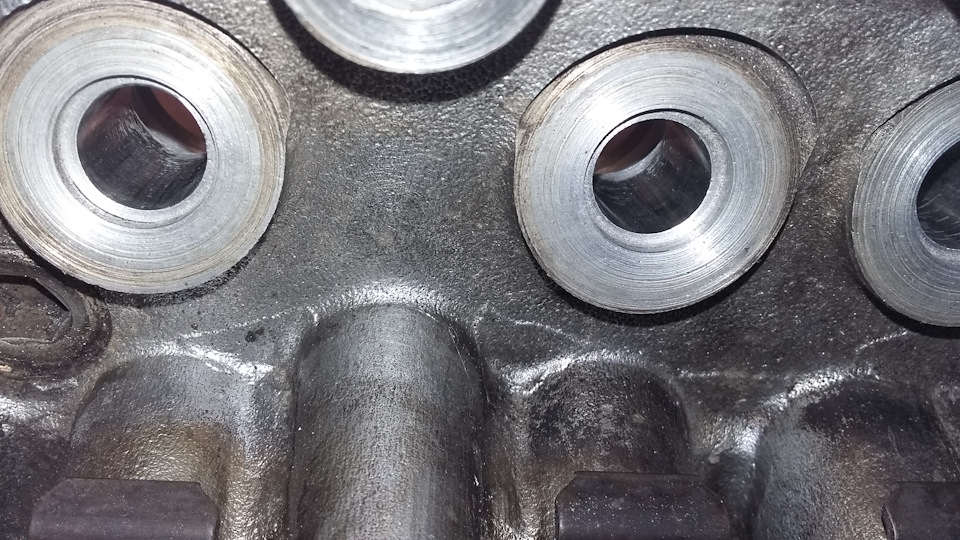

Пришло время правки фаски седел клапанов. На просвет фонариком, смещение явно выраженное было лишь на одном клапане, на остальных умеренное. За неимением инструмента было решено отдать на прирезку седел, притирку клапанов и фрезеровку плоскости ГБЦ, в контору, которая занимается эти видами работ и больше ничем.

Привез, учли все мои пожелание, но насторожил факт того, что у них отсутствует нутромер. Я хотел промерять внутренний диаметр направляющих. Ну да ладно, оговорили сроки и в нужный день я приехал забирать ГБЦ. Конечно все притерто и прирезано, все отлично, уверяли меня. На вопрос, а проливали или вакуумом проверили прилегание, сказали, что не первый раз делают все ОК. Я взял ГБЦ, заплатив за правку седел 800+ притирка 800 + 500 фрезеровка.

Не знаю зачем, я приобрел по дороге домой керосин, а по приезду, просто взял ГБЦ и посмотрел на просвет, что я там хотел увидеть, ведь фаски правленые… Но хорошо, что посмотрел, ситуация изменилась в лучшую сторону, прилегание клапанов стало плотней, свет проникал тооооооненьким лучом… мдааа. Естественно лить керосин было бессмысленно, но я пролил. При хорошей прирезке, после притирки клапанов, прилегание клапана должно быть таким, чтобы под собственным весом клапан, полностью прилегал к седлу. И держал керосин хотя бы 2 минуты без запотеваний, что уж говорить о качестве прирезки, если клапан сутки держит. Но в моем случае, керосином при проливке я промыл, все каналы впуска и выпуска.

Отвез ГБЦ для наглядности, горе мотористам, забрав при этом деньги и рассказав, о «политическом состоянии» в стране. На, что они говорили, что нужно засухаривать клапана, а потом проливать. А зачем мне платить за яйцеобразную прирезку седла, для какой цели мне перекос шляпы клапана, под силой действия пружины. Спора нет, клапана у меня Т образные и если пальцем придавить просвет исчезает, но не полностью. Ну и зачем мне на высоких оборотах, при вращении клапана вокруг своей оси, прилегание тарелки односторонее, то с одной стороны то при проворачивании с другой. Так и шляпы отлетать могут со временем.

Так же моим пожеланием было то, что бы рабочая фаска (45 гр) после правки фасок седла должна быть 1мм, в дальнейшем при притирке она будет 1.2, а в дальнейшем расклепается до 1.3

1.4. Но мои пожелания не учли и сделали, как получилось, на впуске 1.8 по центру фаски на клапане, на выпуске 2.1 ближе к ножке клапана. Причем рабочая фаска на всех клапанах была не на одних уровнях. Клапана сидели все, как попало, ни о какой одинаковой посадке по высоте речи и не шло…

Прикинул, что через десяток километров открылся новый офис «Механика» повез туда. Рассказал о сложившейся ситуации, попросил промерять направляющие и развернуть, если размеры не будут соответствовать. Моим желаниям. Попросил сделать рабочую фаску 1мм шириной.

Через 2 дня, а это были выходные, мне отдали головку, при этом меня утром в понедельник прозвонили и сказали, что одна направляющая выпуск 8.08. Остальные развернуты хорошо. Ну а после обеда я забрал головку с поправленными фасками седел клапанов, с шлифованной фаской на СУКО новых клапанах(спасибо говно мотористам, притерли до цеха «Механика»). Удовольствие 800 правка седел, на станке+400 шлифовка фаски клапанов. Клапана имеют 0 биение, проверили.

Пару слов в клапанах. Клапана решил делать «Т» образные. Задача стояла не облегчить клапан, во избежание зависания на высоких оборотах при большом подъеме клапана и при малом преднатяге пружин. А именно обеспечить максимальную пропускную способность, чтобы смесь беспрепятственно проходили в клапанную щель. Естественно данная доработка имеет место быть лишь при увеличении диаметра самого канала, в остальных случаях «Т» образный будет работать, как и облегченный клапан «тюльпан».

Сами клапана. Переточил не только впуск но и выпуск, вопреки рекомендациям.

Источник