- Communities › Кузовной Ремонт › Forum › Сварочный грунт, стоит или нет и есть ли дешевые аналоги?

- Сварочный грунт. Особенности применения

- Из чего состоит и как действует сварочный грунт?

- Можно ли варить прямо по грунту?

- Нанесение грунта

- Эффективность сварочного грунта

- Все о сварочном грунте

- Что это такое?

- Для чего нужен?

- Как наносить?

Communities › Кузовной Ремонт › Forum › Сварочный грунт, стоит или нет и есть ли дешевые аналоги?

Всем привет, в данный момент проходит кузовной ремонт, сейчас уже необходимо приварить кузовные элементы по точкам, все зачищено до металла. Я считаю что в этот момент уже необходимо нанесение защиты, вычитал про сварочный грунт, нашел 3M 50410, так же думаю взять кислотный грунт BODY, нормально ли он будет ложиться на сварочный грунт или нет? В общем, технологию я не знаю, буду рад помощи, подскажите пожалуйста.

кислотник на ржавчину.зачем он на чистом металле тем более на грунте?

Металл не на 100% чистый, пескоструя нет, зачищаю как могу, машине под 30 лет

думаете кислотные будет лишним? Хочется как можно лучше все по кузову сделать.

то что на сварочный нет смысла класть кислотник уверен.можно ли на кислотник класть сварочный .то нужно читать техничку сварочного грунта что служит основой

Под точками из-под полуавтомата он выгорает, он для точечной контактной! Уже пробовал, точно выгорает!Я про боди. 3м не пробовал, фирма матерая, может и прокатит!

Привет. Выгорает от полуавтомата любой сварочный грунт. А попробыать ортофосфорную почему не хочешь. Кордщетки в основном не удаляют ржу. Они ее заполировывают. Создается эффект чистого металла. Но часто не так. Ортофосфорную потом нейтрализовать содой.

Попробуй синтетические круги на вспененой основе. Типа русский мастер. Они полностью вычищают ржу. бери черные. ОБороты малые. Еще нужен эпоксидный грунт. Эпоксид и кислотник не совместимы. Между ними либо полиуретановый. Либо 2к грунт для отделения одного от другого. Но при желании сделать надолго. Чтобы небыло ржи. Без чего то одного никакне получиться.

Вариант наносить шовный герметик и внутрь проткнув шприцом антикоры на основе МЛ.

Приветствую, писал давно, в итоге решил без сварочного, Кордщетки использую на болгарке, ей счищаю мастику и под чистовую, чистит очень здорово) а про эффект замыливания, узнал и лично видел, так что все перед покрытием материалов лепестковым кругом зачищать решил)) Про ортофосфорную много бяк слышал и сам хорошего про нее сказать не могу, что за кислота, после которой коррозия идет? решил тупо чистовую делать)

Эпоксидный купил и кислотный новоловские, по отзывам хорошие и ценник гуманный) Между кислотным и эпоксидным много читал, пишут что несовместимые они мокрый по мокрому, на высушенный пофиг уже, но вышкуривать надо слой. Шовный герметик посоветовали SN под кисть, наносить буду везде где швы и где был ремонт) в общем вот так) насчет шпатлевки только не уяснил до конца, когда конкретно, на металл голый чистый или после грунтов уже нужно, у вас есть опыт?

Привет. Шовный и новоловский в тубах он например мягкий. А с банки мне не понравился совсем. Не знаю как у этого производителя. Но в банке он не эластичный. А в тубах отличный. Беру еще Исеаловский шовный. Его и новоловского смазал уже штук сорок или пятьдесят.

Ортофосфорная вещь отличная. ЕЕ нужно нейтрализовать содой с водой. Затем насухо протираешь и все. Не желательно чтобы она в швы затекала.

Так в том то и заключается защита. Кислотник ложить тонким слоем.

А ты его без протиров не заматуешь никак. Да и очень муторно его матовать. У него очень хорошая адгезия к металлу. Лучше чем у всех грунтов. Он как бы въедается в поверхностный слой.

Ждать по техничке. И перекрывать мокрый по мокрому либо полиуретановым. Либо 2К каким я обычно пользуюсь.

1К отвалится с кислотника-проверено. Его нельзя использовать.

Эпоксидник ложить уже на заматованный 2К.

Шпатлевка. Если очень бишься. То сначала слой эпоксидника на голый металл. На следующий день высохнет.Затем 80 риска. Шпатлевка. Затем снова эпоксидный грунт. Его при желании можно перекрыть порозаполнителем. Его зашлифовать и по нему красить.

На кислотник нельзя ложить шпатлевку. И эпоксидный грунт.

Шпатлевки должно быть минимум.

Но это чито мое мнение. Может есть и более грамотное. Но все это работает. Часто приходиться бороться со ржой.

Был опыт когда-то. Переварил дно. Затем кислотник. И порозаполнитель. В результате пара бродов. Вода в ногах. И спустя месяц все покрылось ржой.

Пришлось переделывать пуш салом заливать. Но это экстренные меры. Потос сколько я его не топил за четыре года. Так ржи и не смог увидеть:)

У меня сверху пушсала был полиэтилен. Сверху обычный ковер. Но это только для боевой машины.

Так что кислотник без эпоксидника не работает.

Я все дно изнутри промазываю после многослойного грунтования шовным герметиком из туб на два слоя сплошным слоем. И сверху крашу. Это ходит очень прилично. Даже если стоит вода.Но не дешево.

Источник

Сварочный грунт. Особенности применения

Состав, напоминающий сварочный грунт впервые начали применять в 1920‑х годах на заводах компании Ford. В дальнейшем, такой состав использовали и при производстве самолётов.

Сварочный грунт наносится перед сваркой на «голый» металл сопрягаемых поверхностей, куда невозможно будет добраться и сделать антикоррозионную защиту после соединения и сваривания деталей. Его особенность в том, что он сохраняет свои защитные свойства даже после нагрева свариваемых деталей, вокруг зоны сварки.

В этой статье мы рассмотрим некоторые особенности его применения и рекомендации, которые дают производители автомобилей.

Из чего состоит и как действует сварочный грунт?

Сварочные грунты могут продаваться в аэрозольных баллончиках или в простой таре для нанесения кистью. При правильном нанесении разницы в создаваемой защите нет. Более популярны сварочные грунты в аэрозольных баллончиках.

У разных производителей эти грунты имеют разный состав. Большинство грунтов содержат цинк. Есть, также, сварочные грунты с содержанием меди (U‑ POL , которые очень хвалят). Хорошие грунты содержат высокий процент этих металлов (до 95%).

Эти металлы используются, так как они более активны, чем сталь и взаимодействует с кислородом, образуя оксиды этих металлов, которые защищают сталь от распространения коррозии. Получается гальваническая защита стали в месте грунтования.

Можно ли варить прямо по грунту?

Изначально сварочный грунт использовался при применении контактной сварки. Идея такова, чтобы обработать сопрягаемые места деталей этим грунтом после чего соединить их при помощи контактной сварки. В этом случае, грунт хорошо проводит сварочный ток и остаётся в месте соединения.

В дальнейшем этот грунт стали применять и при сварке полуавтоматом ( MIG / MAG ). Однако, при применении с полуавтоматом есть некоторые тонкости. Рассмотрим некоторые факты.

- Некоторые автопроизводители (к примеру, Honda) предупреждает, что при сварке полуавтоматом поверх цинкообогощённого грунта качество и прочность сварочного соединения снижается. Сейчас применяется высокоуглеродистая высокопрочная сталь. Honda стала изучать влияние грунта с цинком на такую сталь. Они обнаружили, что цинк влияет на сварочный процесс, в особенности когда нанесено много цинкосодержащего грунта в зону сварки. Компания Honda рекомендует при использовании сварки MIG / MAG , чтобы зона сварки оставалась чистой, без каких-либо грунтов, а уже после сварки защитить шов от коррозии надлежащим образом.

- Другим аргументом против использования сварочного грунта непосредственно в зоне сварки является то, что он испаряется, так как температура в зоне сварки достигает около 1400 градусов по Цельсию. В технических характеристиках сварочных грунтов указывается максимальная температура использования в 500 градусов по Цельсию. Испаряясь, грунт выделяет высокотоксичные вещества, что без вентиляции и специального респиратора может нанести вред здоровью.

- Профессиональные сварщики знают, что оцинкованное покрытие лучше удалить перед сваркой, так как оно может влиять на прочность сварного шва, а цинкосодержащие грунты, получается, вносят в зону сварки снова цинк, не считая дополнительных добавок грунта (к примеру, биндера), которые не лучшим образом влияют на качество сварки.

Многие мастера, применяющие сварочный грунт при сварке полуавтоматом, грунтуют весь «голый» металл в местах сопряжения панелей, а в зоне сварки счищают покрытие. Таким образом, сварочный грунт выполняет свою главную функцию. Он защищает места, к которым после сварки невозможно добраться для обработки антикоррозионными средствами, при этом выдерживает высокую температуру вокруг зоны сварки, не отслаиваясь и не испаряясь. Сварочный шов (или отдельные стежки или точки) можно обработать надлежащим образом после окончания сварки.

Нанесение грунта

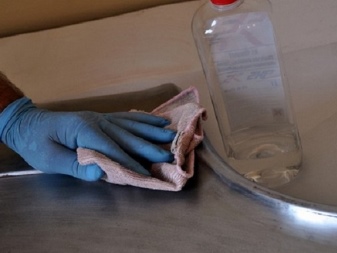

Перед применением нужно, чтобы металл был чистым и обезжиренным. Для улучшения адгезии, на металле должны быть риски ( P120-P240 ). Вне зависимости от того, будете Вы варить прямо по грунту или будете его использовать только вокруг зоны сварки, слой грунта должен наноситься очень тонкий. Обычно наносится 2 тонких ровных слоя, с межслойной сушкой после нанесения первого слоя. Распылять нужно на расстоянии 25–30 см. При близком распылении слой может получиться слишком толстым. Через 10–20 минут после нанесения грунта, можно начинать сварку.

Эффективность сварочного грунта

Сварочные грунты разных производителей не один раз тестировались независимыми специалистами, чтобы определить их эффективность.

Тестирования на антикоррозионные свойства обычно осуществляются воздействием многократных распылений водно-солевого состава на защищённую поверхность. Такие воздействия проводятся в течение нескольких недель. Большинство сварочных грунтов показали свою эффективность.

Источник

Все о сварочном грунте

В 1920-х годах арсенал сварщиков пополнился необычным средством – сварочным грунтом. Впервые его начали использовать для автомобилей Ford, а потом при производстве самолётов и других сложных устройств. Так как их эксплуатация проходит в самых разных природных условиях, такое необычное антикоррозийное средство помогает решить ряд важных проблем.

Что это такое?

Сварочный грунт не имеет никакого отношения к земляным работам, это токопроводящий состав, который используется для сварки. Для того чтобы технические устройства, например, автомобили, были устойчивы к коррозии металла, на все детали предпочтительно наносить антикоррозийные средства. Это касается даже мест, которые проходят сварку. Однако часто полученные стыки оказываются труднодоступны для последующей обработки, поэтому и был придуман сварочный грунт.

Состав средства может отличаться у разных производителей. Чаще всего для основы используют цинк или медь. Популярные аэрозоли U-POL, которые очень хвалят автолюбители, как раз содержат большое количество цинка.

Надо сказать, что вне зависимости от марки хороший сварочный грунт должен содержать от 80 до 95% металла в составе. В противном случае он вряд ли справится со своими антикоррозийными функциями. Используются именно эти металлы, потому что они более активны, чем сталь, и при взаимодействии с кислородом образуют оксидный слой. Такой гальванический слой и защищает металл от коррозийных процессов.

Для чего нужен?

Основная отличительная черта сварочного грунта – его устойчивость к нагреванию. Он позволяет сначала обработать детали, а уже потом их соединять между собой. При этом все свойства грунта нанесённого состава сохраняются после вмешательства высоких температур.

Как и у любого материала, у сварочного грунта есть свои минусы. По утверждению специалистов компании Honda, после нанесения цинкового грунта на высокоуглеродистую сталь качество и прочность сварочного соединения уменьшаются. В первую очередь на это влияет толщина слоя, а также тип металла, в группе риска оказываются MIG-сварки с электрозаклёпками. В любом случае рекомендуется не злоупотреблять этим средством и использовать его только там, где действительно проблематично защитить швы после сварки и прилегающие поверхности, которые при этом подвергаются нагреву.

Обычно это места между листов в нахлёстных соединениях, внутренние поверхности труб и других скрытых полостей.

Ещё одна актуальная область применения – это временная защита отремонтированных элементов при длительном ремонте. Очень часто бывает так, что одна часть «долгостроя» успевает испортиться до того, как будет доделано остальное, и покрашен весь автомобиль. То есть хозяину придётся возвращаться к началу и исправлять возникшие повреждения. Тонкий слой грунта позволяет не беспокоиться об этом и защищает металл до момента покраски.

Как наносить?

Наносится сварочный грунт непосредственно перед сваркой на поверхности, которые планируется соединить. Перед этим должна быть проведена обработка металла – он должен быть в итоге чистым и обезжиренным. Лучше всего сделать на металле риски, тогда будет лучше адгезия.

Сейчас составы сварочного грунта, как правило, выпускаются в виде аэрозолей. Распылять его стоит на расстоянии 25-30 см – тогда слой получится достаточно тонким. Это важно, так как в этом случае сварка будет хорошо проходить через грунт. Однако если вы распыляете его вокруг зоны сварки, а не на ней непосредственно, толщина уже не так важна.

Чем меньше расстояние от аэрозоля до поверхности, тем толще слой.

Иногда вместо аэрозолей используют обычные упаковки в виде тары для лакокрасочных материалов. В таком случае вам потребуется кисточка подходящего размера для деталей, требующих обработки. Наилучший вариант – наносить два тонких слоя. Обязательно при этом подождите, пока не высохнет первый слой, а уже потом наносите следующий. Время высыхания сварочного грунта – 10-20 минут. Сразу после того, как высох второй слой, можно начинать сварку.

О применении сварочного грунта при сборке автомобиля смотрите далее.

Источник