- Ремонт холодильного оборудования: причины поломки и профилактические меры

- Смотрите также

- Каким бывает холодильное оборудование?

- Чем холодильный шкаф отличается от камеры?

- Присоединяйтесь

- Ремонт холодильных агрегатов

- 25 причин неисправности холодильных агрегатов и возможности их ремонта

- Неисправности в электроснабжении холодильного оборудования

- Выход из строя переключателей холодильного агрегата

- Потеря работоспособности защиты холодильной машины от перегрузок в сети

- Возможные поломки компрессора в холодильной установке

- Выход из строя пускателей и контакторов

- Поломки в управлении холодильного агрегата

- Выход из строя холодильной машины из-за поломки реле контроля смазки

- Потеря работоспособности холодильной установки из-за поломки реле температуры

- Поломки реле давления в холодильных машинах

- Выход из строя холодильного оборудования из-за дефекта электропроводки

- Неисправные электрические конденсаторы в холодильных агрегатах

- Поломки пусковых реле в холодильных машинах

- Выход из строя подогревателя картера

- Высокое давление нагнетания в холодильной установке

- Низкое давление всасывания в холодильном оборудовании

- Поломки терморегулирующих вентилей (ТРВ) в холодильных установках

- Местное сопротивление в системе фреонового контура холодильных машин

- Возврат масла в компрессор холодильной установки

- Вибрация и шум холодильных агрегатов

- Большое снижение давления в испарителе холодильного оборудования

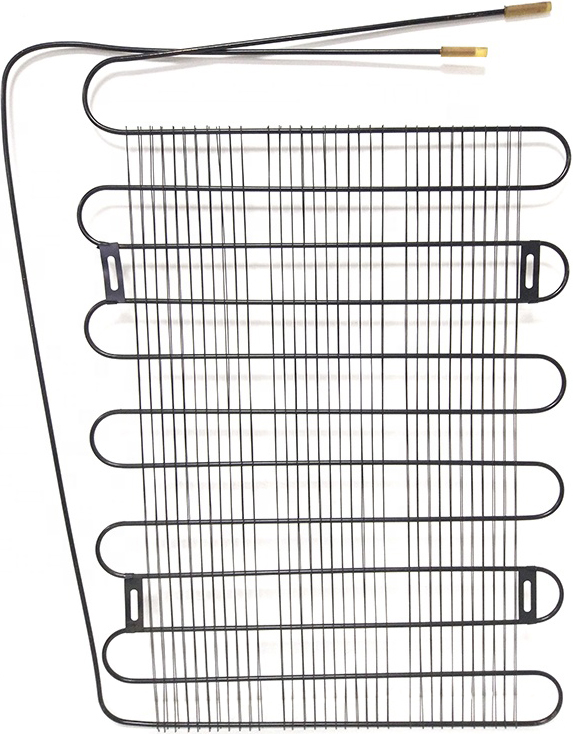

- Недостаточная площадь поверхности испарителя холодильной машины

- Сопротивления в трубопроводе или вентиле системы охлаждения

- Обеспечение нормального давления конденсации в холодильной установке

- Обеспечение нормальной работы испарителя холодильного оборудования

- Влага в системе холодильных установок

Ремонт холодильного оборудования: причины поломки и профилактические меры

Смотрите также

Каким бывает холодильное оборудование?

На пищевых предприятиях и в заведениях общественного питания широко используются различные системы охлаждения продуктов. Именно от их нормального функционирования во многом зависит эффективность таких производств. Поэтому особое внимание уделяется обслуживанию и ремонту холодильного оборудования.

Промышленная холодильная техника от бытовой отличается, прежде всего, ассортиментом. В частном использовании задействованы морозильные и холодильные камеры, кондиционеры. Линейка профессионального оборудования в плане функционала гораздо шире.

В ресторанах, кафе, небольших производственных помещениях, пекарных, магазинах используются морозильные лари, холодильные шкафы, барные холодильники, горки, витрины, охлаждаемые столы, аппараты шоковой заморозки и различное сопутствующее оборудование: сплит-системы и моноблоки, винные шкафы, фанкойлы и чиллеры, салат-бары, системы производства льда и т.д.

Профессиональное оборудование более узкоспециализированное. Например, промышленные холодильные шкафы включают в себя, средне- и низкотемпературные установки, оборудование шоковой заморозки и интенсивного охлаждения, шкафы с динамическим и статическим охлаждением.

По сравнению с бытовой техникой ресурс профессиональных машин гораздо выше. Такие установки рассчитаны на более длительную эксплуатацию и высокие нагрузки, а в плане конструкции его удобнее обслуживать и ремонтировать.

Чем холодильный шкаф отличается от камеры?

Холодильный шкаф предназначен для хранения небольшого объема продуктов. Это уже готовое к применению оборудование, собранное на заводе-изготовителе. Холодильные камеры собираются по месту установки из панелей и модулей, а объем готового оборудования может быть гораздо больше, чем у самых крупных холодильных шкафов.

Холодильные камеры можно размещать в любом помещении, что позволяет решить задачу по обустройству места для охлаждения, заморозки и хранения продуктов питания. Соответственно, выбор такого оборудования зависит от поставленных задач.

Средне- и низкотемпературные установки

К среднетемпературным машинам относятся холодильные шкафы, витрины, лари и другое оборудование. Они используются для кратковременного хранения охлажденных продуктов при температурах от 0 до +10 °C.

Низкотемпературные установки служат для хранения замороженных овощей, ягод, мяса, фруктов, рыбы, мороженого, полуфабрикатов и других продуктов при температурах от 0 до -18 °C.

Существуют также комбинированные установки, например, винные шкафы, которые для различных видов вин поддерживают разные температуры, машины, работающие в переходном режиме (от -5 до +5 °C и т.п.), холодильные шкафы, где в разных камерах может быть низко- и среднетемпературный режим работы.

Основные элементы холодильного оборудования

Рабочим веществом любой холодильной техники является хладагент. При кипении, плавлении, сублимации или испарении он передает тепло от охлаждаемого продукта охлаждающей среде посредством конденсации или другого вида фазового перехода.

Хладагенты должны быть экологичными. В современной холодильной технике используются вещества марки R134a и R404a, которые являются озонобезопасными. Выбор хладагента осуществляется в соответствии с конструкцией и производительностью установки.

Следующим основным элементом холодильного оборудования является компрессор. Он сжимает и перемещает хладагент, а также должен быть мощным, малошумным и надежным.

Причины неисправности холодильной техники

В основном холодильная техника выходит из строя из-за заводского брака, неправильной транспортировки, износа деталей или неправильной эксплуатации.

Многие неисправности могут быть вызваны, избытком или нехваткой хладагента, поломкой компрессора, загрязнением фильтра и капиллярного трубопровода, засорением конденсатора, неправильной работой воздухоохладителя, выходом из строя датчиков, вентилятора, терморегулятора, магнитного пускателя и других вспомогательных узлов.

Эти и другие неисправности рассмотрим ниже.

Избыток или нехватка хладагента

При избытке хладагента какое-то количество вещества попадает в конденсатор, что приводит к разрушению клапанного узла. При излишней заправке происходит перегрев и компрессор начинает заклинивать.

Нехватка хладагента приводит к тому, что оборудование начинает плохо справляться со своей задачей. Это может произойти вследствие неправильной заправки или негерметичности холодильного контура.

Холодильный компрессор служит от 3 до 10 лет. Его ресурс закладывает производитель.

Поломка данного агрегата – это самое худшее, что может случиться с холодильной техники, так как стоимость новой запчасти, расходных материалов и ремонтных работ может составлять до 30 % от изначальной стоимости новой установки.

Причинами выхода из строя компрессора может быть:

Неправильный подбор запасных частей

Некорректная работа других узлов

Замерзание или загрязнение теплообменников

Высокая температура окружающей среды

Перегрузки в электросети

Загрязнение фильтра-осушителя и капиллярного трубопровода

Фильтр-осушитель располагается между конденсатором и терморегулирующим вентилем в жидкостном трубопроводе. Он предназначен для удаления из холодильного контура грязи и воды.

При его загрязнении происходит засорение капиллярного трубопровода, которое влечет за собой проблемы с циркуляцией хладагента в контуре. Вследствие этого ухудшается охлаждение, возникает перегрев и подклинивание компрессора.

Загрязнение фильтра и капилляра происходит из-за некорректной работы холодильной машины или ее некачественной сборки.

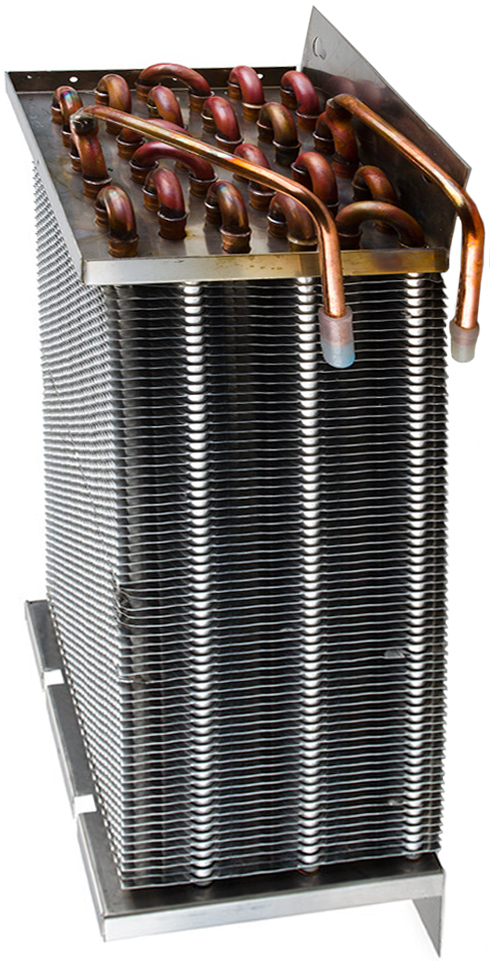

Загрязнение теплообменной поверхности конденсатора весьма опасно, так как оно проявляется не сразу. Долгая работа холодильной машины с загрязненным конденсатором приводит к увеличению износа, перегреву и заклиниванию компрессора.

Нарушение теплообмена происходит ввиду сильной запыленности помещения, где установлена холодильная техника. На ребрах конденсатора скапливается пыль и абразивы. Соответственно теплообменную поверхность нужно регулярно осматривать и очищать.

Снежный налет на ребрах воздухоохладителя образуется вследствие оседания теплого воздуха, который оборудование не успело охладить. Он препятствует нормальной работе терморегуляторов или электронных блоков управления, которые отвечают за периодическое оттаивание теплообменника, а также является причиной того, что оборудование перестает охлаждать.

Неполадки при работе ЭБУ

Электронный блок управления контролирует работу холодильного оборудования. Он обеспечивает регуляцию температуры внутри установки, длительность оттаивания снежного налета посредством включения и выключения компрессора.

Поломка ЭБУ вызывает нарушение охлаждения оборудования, что в дальнейшем приводит к его выходу из строя. Неполадки в работе электронного блока могут быть следствием попадания влаги на узлы, перегрузок в электросети, неисправности элементов холодильной установки, неправильного монтажа оборудования или его неправильной эксплуатацией.

Поломка электродвигателей вентиляторов конденсатора и воздухоохладителя

При данной поломке прекращается отвод тепла с компрессора, конденсатора и воздухоохладителя, что приводит к перегреву и последующему ремонту.

Неисправности электродвигателей можно предотвратить путем их регулярной профилактики и обслуживания.

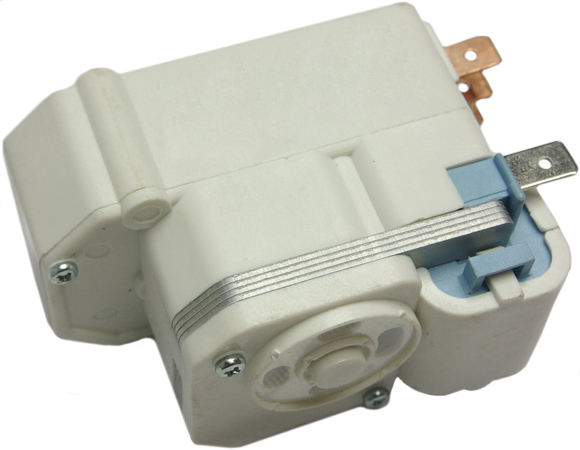

Неисправность реле оттайки

Реле оттайки в процессе разморозки управляет работой компрессора. При его неисправности компрессор перестает выключаться и включаться. Это приводит к резкому повышению температуры или накоплению снежного налета на ребрах испарителя.

Чаще всего реле оттайки выходит из строя из-за коротких замыканий, сгорания или заклинивания микродвигателя реле времени оттайки.

Неисправность терморегулирующих вентилей (ТРВ)

ТРВ нужны для регуляции процесса заполнения хладагентом испарителя. Если вентили некорректно работают, количество хладагента может быть повышено или понижено, что в обоих случаях является причиной неправильного функционирования холодильной установки.

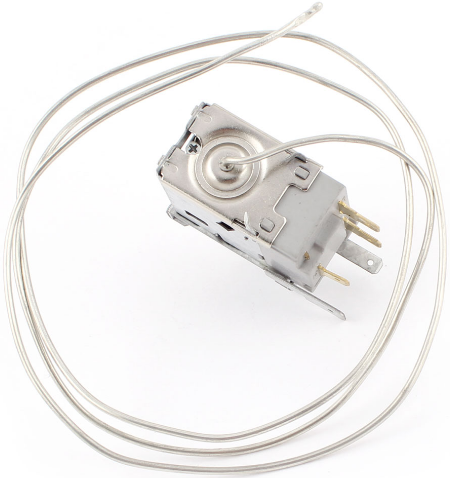

Терморегулятор необходим для поддержания нужной температуры и отвечает за скорость оттаивания снеговой шубы посредством выключения и включения компрессора. Неполадки в работе данного элемента могут быть вызваны попаданием воды на его электроконтакты, неправильной регулировкой или повреждениями самого терморегулятора.

Неисправность температурных датчиков

Эти элементы служат для измерения температуры. При их неисправности блок управления перестает включать ТЭНы оттайки, вентилятор воздухоохладителя или компрессор. Все это является причиной образования снеговой шубы на испарителе.

Датчики могут некорректно работать вследствие механических повреждений, обрыва проводов или попадания влаги на термоэлемент.

Для любого промышленного предприятия очень важно, чтобы холодильная техника работала бесперебойно. Именно поэтому ее обслуживания и ремонт должны осуществлять квалифицированные специалисты. В большинстве случаев благодаря своевременной диагностике можно быстро и без значительных финансовых затрат можно предотвратить большую часть проблем.

Одним из способов увеличения срока срока службы холодильного оборудования является применение современных смазочных материалов.

Например, в узлах холодильной техники, подверженных воздействию очень низких температур и воздействию воды, можно использовать пластичные смазки и масла EFELE. Они изготовлены на основе синтетических базовых масел, а многие из материалов имеют пищевой допуск NSF H1, что позволяет использовать эти составы в узлах, случайно контактирующих с продуктами питания.

Благодаря своим высоким низкотемпературным характеристикам и отличным эксплуатационным свойствам материалы EFELE эффективно работают в подшипниках, цепных и зубчатых передачах, направляющих и других узлах холодильной техники.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Источник

Ремонт холодильных агрегатов

25 причин неисправности холодильных агрегатов и возможности их ремонта

Все неисправности, возникающие в процессе эксплуатации установок кондиционирования воздуха и холодильных агрегатов, требующие проведения ремонтных работ, можно разделить на три основные группы:

- Неисправность электрической схемы;

- Неисправность механической части агрегатов;

- Комбинированные, то есть в оборудовании присутствуют оба типа указанных выше неисправностей;

Неисправности в электроснабжении холодильного оборудования

Электроснабжение холодильных установок включает в себя комплекс мероприятий, направленных на бесперебойное электропитание. Если же по каким-либо причинам происходит обесточивание оборудования, то перед его повторным включением нужно проверить работоспособность электродвигателя. Если электродвигатель сгорел, то требуется его отремонтировать или заменить.

Выход из строя переключателей холодильного агрегата

Рубильники или переключатели большой мощности служат для подвода к ним электроснабжения и подачи электропитания, потребляющим значительное количество электроэнергии. Как правило, эти рубильники или переключатели размещают вблизи от работающего оборудования. По своему конструктивному оформлению они могут содержать только контактные группы или предохранители и контактные группы. Все они должны устанавливаться в металлические щиты и иметь рычаг замыкания/размыкания питающей цепи. При запуске оборудования рычаг устанавливается в положение «Включено».

Потеря работоспособности защиты холодильной машины от перегрузок в сети

Плавкие предохранители служат для защиты электрической схемы питания холодильных установок от возможных перегрузок. Они могут быть следствием короткого замыкания обмотки электродвигателя, пробоя изоляции, перегорания контактов пускателя, перетянутого ремня вентилятора, заклинивания подшипников и др. Во всех случаях перегорания плавких предохранителей нужно установить причину и провести ремонтные работы по ее устранению.

Возможные поломки компрессора в холодильной установке

Компрессор предназначен для отсасывания пара хладагента из испарителя и понижения давления хладагента в нем до заданной температуры кипения. Он осуществляет также повышение давления пара хладагента в конденсаторе до такого уровня, чтобы температура насыщения была выше температуры охлаждающей среды, используемой для охлаждения конденсатора и конденсации пара хладагента.

В процессе эксплуатации компрессоров, иногда возникает необходимость проведения ремонтных работ из-за возникновения неисправностей электрического и механического типа.

Неисправности в электрической схеме компрессора связаны с нарушениями в электродвигателе и могут быть следствием обрыва обмотки, межвиткового замыкания или замыкания обмотки на корпус.

Если смазка подшипников компрессора холодильной установки недостаточна, то они быстрее изнашиваются. При недостатке смазки может произойти заклинивание вала, электродвигатель будет работать с перегрузкой. При перегрузке электродвигателя компрессора будет срабатывать защитное реле, автоматический выключатель или перегорит плавкий предохранитель, из-за увеличения токовых нагрузок в данной цепи. При заклинивании вала электродвигателя (вал не проворачивается) требуются ремонтные работы. Компрессор в холодильной установке необходимо заменить.

Для обнаружения причин снижения уровня масла проверяют компрессор, а иногда и все оборудование. Потери масла могут происходить из-за утечки хладагента, попадания масла в испаритель и т.п.

Диагностику машины и устранение неисправностей нужно произвести до пуска замененного компрессора. Эту поломку не стоит путать с неисправностью пусковых приборов или с дефектом рабочего конденсатора.

При неисправности масляного насоса начинают стучать подшипники или заклинивать вал компрессора, что может быть результатом износа механических частей насоса. Ремонт или замену масляного насоса производят одновременно с ремонтом компрессора.

Клапаны компрессора в холодильной установке регулируют поток хладагента через компрессор. Если они неисправны или через них происходит протечка пара хладагента, то работа компрессора становиться неэффективной.

Компрессор сильно шумит, если он перекачивает масло или жидкий хладагент. Продолжительное перекачивание жидкости может быть причиной поломки клапанов, задира поршней и подшипников.

Если в картере имеется избыток масла, то оно попадает в цилиндры компрессора. Чтобы обеспечить рекомендуемый заводом-изготовителем холодильных машин уровень, лишнее масло убирают через сливное отверстие. Иногда для слива масла требуется демонтаж компрессора. В любом случае хладагент из компрессора или из системы удаляется.

Если в компрессор холодильного оборудования попадает жидкий хладагент, то температура корпуса компрессора сильно снижается и на нем происходит конденсация влаги или образуется слой льда. Это явление возникает при перезаправке системы хладагентом, слишком низкой уставке перегрева ТРВ, чрезмерно открытом регулирующем вентиле или нежелательной нагрузке на испаритель.

Если применять компрессор с производительностью значительно превышающей расчетную, то это приведет к низкому давлению всасывания и понижению температуры кипения хладагента в испарителе, и, как следствие, избыточному отводу влаги. В таком случае либо проводят замену компрессора на менее производительный, либо монтируется устройство для понижения производительности, что дешевле.

Выход из строя пускателей и контакторов

Для управления работой электродвигателя компрессора применяют приборы электромагнитного действия: пускатели и контакторы. Причиной отказа в работе пускателя и контактора является перегоревшая катушка. При заклинивании пускателя (контактора) может произойти повреждение электродвигателя холодильного агрегата или компрессора со встроенным двигателем. В таком случае слышно характерное гудение. Если пускатель (контактор) заклинило, когда его контакты замкнуты, то электродвигатель не включиться. Требуется ремонт: заклинившие контакторы или пускатели подлежат замене.

Иногда контакты пускателей или контактора подгорают, в таком случае повреждается обмотка электродвигателя холодильного оборудования. Поскольку на подгоревших контактах происходит эрозия, замыкание их между собой осуществляется не в полной мере, следовательно, плотность тока будет выше номинальной. Поврежденные контакты нужно заменить.

Поломки в управлении холодильного агрегата

Цепь предназначена для управления работой отдельных узлов холодильных машин. В состав цепи управления входят: реле высокого и низкого давления, реле температуры, катушки пускателей, контакторов, электродвигатель вентилятора, защитное реле вентилятора, трансформатор, контактор компрессора, электромагнитный вентиль, предохранитель и защитное реле. Величина тока в цепи управления незначительная. Поломки в цепи управления выявляются последовательной проверкой работоспособности каждого компонента цепи с последующим ремонтом.

Выход из строя холодильной машины из-за поломки реле контроля смазки

Реле контроля смазки служит для защиты компрессора установки от аварий при недостаточной смазке. Оно срабатывает от разности давлений масла на выходе из масляного насоса и хладагента в картере. При пуске компрессора реле времени шунтирует контакты реле контроля смазки. В этих условиях масляный насос повышает давление масла до заданного рабочего и исключается выключение компрессора при кратковременном понижении давления масла в системе смазки компрессора. Если же при достижении разряжения контакты реле контроля смазки не разомкнулись, то реле времени остановит компрессор из-за неисправного реле контроля смазки. Его необходимо заменить, ремонт реле нецелесообразен.

Потеря работоспособности холодильной установки из-за поломки реле температуры

Реле температуры – это чувствительный прибор, который управляет работой холодильного оборудования при изменении температуры в помещении, где оно установлено. Датчиками в реле температуры служит либо биметаллический элемент, либо термочувствительный баллон, давление которого изменяется пропорционально изменению температуры окружающей среды.

Работоспособность реле температуры оценивают по способности замыкания и размыкания контактов при заданной температуре. В случае если контакты не замыкаются, то реле необходимо перенастроить. Если это невозможно, то реле температуры подлежит замене, так как его ремонт нецелесообразен.

Поломки реле давления в холодильных машинах

Реле давления защищают компрессор и электродвигатель холодильной установки от повреждений при очень низком или при слишком высоком давлении хладагента в линии нагнетания. Нормы уставок давления рекомендует завод-изготовитель оборудования. Если в результате срабатывания реле давления компрессор начинает работать циклично, то причина неисправности обычно не зависит от реле давления. Если реле не соответствует уставке, то реле регулируют. В случае, когда в сильфоне имеется утечка хладагента нужно провести ремонт с заменой запчастей.

Выход из строя холодильного оборудования из-за дефекта электропроводки

Ослабленные соединения электрических проводов могут быть причиной многих неисправностей электрооборудования, которые бывает сложно обнаружить. При обнаружении неисправности производят ремонт или замену проводов или клемм.

Если электрические соединения в холодильном оборудовании при монтаже выполнены неправильно, то агрегат либо работает неэффективно, либо вообще не работает. Если имеются сомнения в правильности соединений, то нужно изучить монтажную электро схему, а затем выявить и устранить неисправность.

Неисправные электрические конденсаторы в холодильных агрегатах

Пусковые и рабочие конденсаторы применяют для улучшения пусковых и рабочих характеристик электродвигателей. Заводы-изготовители холодильных установок сами определяют характеристики и размеры конденсаторов. Их рекомендации необходимо соблюдать.

Пусковой конденсатор в пусковой цепи электродвигателя имеет относительно большую емкость. Этот конденсатор рассчитан на кратковременную работу. Если он неисправен, то требуется ремонт. Его обязательно заменяют и проверяют пусковое реле до включения агрегата, иначе новый конденсатор также может быстро выйти из строя.

Поломки пусковых реле в холодильных машинах

Пусковые реле выключают пусковую обмотку, когда частота вращения электродвигателя достигает 75% от номинальной. Существует четыре типа пусковых реле: токовое, тепловое, полупроводниковое и реле напряжения. Тип реле зависит от мощности и конструкции холодильного оборудования.

Неисправное пусковое реле требует ремонтных работ по его замене, так как препятствует нормальному пуску электродвигателя. Если контакты реле подвержены эрозии, то реле может заклинить при закрытом или открытом положении контактов. Пусковое реле, заклинившееся в закрытом положении контактов, осуществляет пуск электродвигателя, но может послужить причиной того, что оно многократно включает и отключает электродвигатель через небольшие интервалы времени.

Выход из строя подогревателя картера

Подогреватели картера — это электрические элементы спирального типа, которые вырабатывают достаточное количество тепла для испарения жидкого хладагента, поступающего в картер холодильного агрегата.

В случае выхода подогревателя картера из строя требуются обязательные ремонтные работы по его замене.

Высокое давление нагнетания в холодильной установке

Высокое давление нагнетания приводит к перегрузке электродвигателя и снижению производительности компрессора и соответственно, самого холодильного агрегата. Это требует проведения обязательных ремонтных работ и может быть следствием следующих причин:

- Нагнетательный вентиль компрессора закрыт;

- Не поступают воздух или вода для охлаждения конденсатора;

- Избыток хладагента в системе;

- Наличие неконденсирующихся газов в системе;

Низкое давление всасывания в холодильном оборудовании

Давление всасывания может быть ниже нормы в следствие:

- Недостаточного количества хладагента;

- Загрязнения воздушного фильтра, испарителя или вентилятора;

- Растяжения ремня вентилятора;

- Обмерзания испарителя;

- Слишком низкой уставки перегрева ТРВ;

- Слишком низкой уставки автоматического регулирующего вентиля;

- Наличия сопротивления в линии подачи хладагента;

Необходимо провести ремонтные работы: обнаружить и ликвидировать причину низкого давления всасывания, так как все масло из картера компрессора может быть транспортировано в систему, и, следовательно, возможно повреждение компрессора холодильной машины и его дорогостоящий ремонт.

Поломки терморегулирующих вентилей (ТРВ) в холодильных установках

Терморегулирующие вентили (ТРВ) – это наиболее распространенные регуляторы питания испарителей хладагентом. Регулирование уставки перегрева ТРВ существенно влияет на холодопроизводительность агрегата.

Если клапан ТРВ не закрывается, то на всасывающем трубопроводе осаждается большое количество конденсата. Конденсат оседает также на картере компрессора холодильной машины из-за поступления жидкого хладагента. В таком случае, регулирование ТРВ не поможет, требуются ремонтные работы по замене ТРВ на исправный.

Местное сопротивление в системе фреонового контура холодильных машин

Возникновение местного сопротивления в схеме циркуляции хладагента снижает его подачу в испаритель, и давление всасывания становиться ниже нормы. Сопротивление может быть обусловлено:

- Деформацией трубопроводов;

- Засорением фильтра;

- Закупоркой осушителя;

- Загрязнением капиллярной трубки;

- Ледяной пробкой в клапане ТРВ;

Для обеспечения устойчивой работы системы необходимо установить неисправность и провести ремонтные работы холодильной системы.

Возврат масла в компрессор холодильной установки

«Ловушки», образующиеся после монтажа в провисающих трубопроводах хладагента, задерживают масло, и могут быть причиной повреждения компрессора холодильного оборудования. Масло оседает из хладагента и накапливается в низко расположенных участках трубопровода. Хладагент проходит над маслом, которое остается в трубопроводе и не возвращается в картер компрессора.

Эта неисправность требует обязательных ремонтных работ системы охлаждения и решается двумя способами: либо исправлением трубопроводов, либо более дорогостоящий способ — монтаж маслоотделителя.

Вибрация и шум холодильных агрегатов

Вибрация трубопроводов происходит в результате неправильного монтажа холодильной машины или ее эксплуатации. Этот дефект подлежит ремонту, так как возможные ослабления в соединениях приведут к утечке хладагента из системы.

Когда происходит износ или поломка деталей крепления холодильного оборудования, то возникает неприятный шум. Устранение этой неисправности заключается в замене деталей крепления, подтяжке болтов и гаек, замене пружин, центровка или замена муфты валов.

На валу электродвигателей имеются фетровые шайбы для совмещения ротора с магнитным полем. Когда шайбы изнашиваются, то ротор начинает перемещаться вдоль оси в подшипниках. Это вызывает шум, который указывает на необходимость ремонта электродвигателя.

Изношенные подшипники также вызывают вибрацию и шум. Чтобы обеспечить нормальную и экономичную работу холодильных установок их заменяют. При этом нужно точно выполнить инструкцию по замене и смазке подшипников.

Большое снижение давления в испарителе холодильного оборудования

Значительное снижение давления в испарителе холодильной машины это результат возникновения сопротивления в ТРВ и его внешней уравнительной линии. Нужно проверить работу ТРВ и внешней уравнительной линии. Если вентиль работает правильно, а после продувки уравнительной линии ситуация не изменилась, то требуются ремонтные работы холодильной системы по замене уравнительной линии.

Недостаточная площадь поверхности испарителя холодильной машины

В правильно спроектированном и смонтированном холодильном агрегате испаритель имеет определенную поверхность теплопередачи. Поврежденный испаритель обязательно подлежит ремонту или замене. Испаритель необходимо менять с учетом площади его поверхности.

Сопротивления в трубопроводе или вентиле системы охлаждения

Трубопроводы недостаточного диаметра или имеющие местные сопротивления являются причиной неэффективной работы холодильной установки. При заужении трубопроводов снижается производительность и ухудшается возврат масла в компрессор. Когда имеют место быть обе неисправности, то без ремонта системы по замене трубопроводов не обойтись.

На жидкостном трубопроводе монтируют запорный вентиль. Когда вентиль открыт, сопротивление, оказываемое хладагенту, незначительно. При закрытом вентиле циркуляции нет. Если вентиль закрыт частично, то создается сопротивление потоку хладагента, которое вызывает его дросселирование. Возникновение дросселирования обнаруживают по разности температур по обе стороны вентиля и уменьшению давлений всасывания и нагнетания.

Обеспечение нормального давления конденсации в холодильной установке

Когда холодильный агрегат расположен вне помещения, то при эксплуатации зимой резко снижается давление нагнетания, в результате чего возникают две проблемы: давление, требуемое для конденсации хладагента, недостаточное, и не создается необходимая разность в ТРВ. Эти условия снижают эффективность работы холодильной машины. Для обеспечения ее нормальной работы следует использовать более теплую среду для охлаждения конденсатора или смонтировать регулятор давления.

Обеспечение нормальной работы испарителя холодильного оборудования

Если в холодильной машине установлен испаритель с недостаточной поверхностью, или он поглощает слишком много тепла от мощного вентилятора, то повышается давление всасывания, и компрессор работает с перегрузкой. Устранить эту неисправность можно применив испаритель требуемой поверхности.

Другой способ (который, однако, может не сработать) заключается в уменьшении количества воздуха, продуваемого через испаритель. Расход воздуха снижают до такого уровня, чтобы давление всасывания снизилось до нормы и испаритель начал обмерзать. Если требуемая разность между температурой воздуха и температурой кипения хладагента создается без обмерзания испарителя холодильной установки, то машина работает удовлетворительно.

Влага в системе холодильных установок

Влага, в системе охлаждения, может быть причиной многих неисправностей, влекущих объемный и дорогостоящий ремонт. Самая серьезная из них это замерзание влаги в отверстии регулятора питания испарителя хладагента. Кроме того, в контуре образуется кислота и загрязняется смазочное масло в компрессоре холодильного агрегата.

Признаком образования кислоты в системе является омеднение стальных клапанов и других деталей. Другой признак это перегорание обмоток электродвигателя и изменение цвета масла. Ремонт холодильного оборудования, в таком случае, предполагает полную замену масла и фреона, с обязательным вакуумированием и применением фильтров-осушителей.

Безусловно, вышеуказанные неисправности не исчерпывают возможный ремонтный перечень холодильного оборудования.

Диагностика, ремонт, наладка и сервис холодильных агрегатов это наш основной профиль. Работа, которую мы фанатично любим и всегда стараемся выполнить безупречно! Обращайтесь!

Тел. +7-918-943-52-05 (WhatsApp, Telegram, Viber)

Источник