- Инструкция по технологии сварки при строительстве и ремонте стальных вертикальных резервуаров (стр. 1 )

- СТО 02494680-0030-2004 «Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Правила технического диагностирования, ремонта и реконструкции»

- ВВЕДЕНИЕ

- 1 . ОБЛАСТЬ ПРИМЕНЕНИЯ

- 2 . НОРМАТИВНЫЕ ССЫЛКИ

- 3 . ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

- 4 . ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ РЕЗЕРВУАРОВ

- 4.1 . Требования безопасности.

- 4.2 . Требования к организации работ,исполнителям, средствам и объектам технического диагностирования.

- 4.3 . Виды и периодичность технического диагностирования

- 4.4 . Визуальный контроль в процессе эксплуатации

- 4.5 . Частичное диагностирование

- 4.6 . Полное диагностирование

- 4.7 . Послеремонтное диагностирование.

- 4.8 . Методы диагностирования резервуарных конструкций

- 4.9 . Оформление результатов диагностирования

- 5 . ОЦЕНКА ПРИГОДНОСТИ РЕЗЕРВУАРОВ КЭКСПЛУАТАЦИИ

- 5.1 . Общие положения

- 5.2 . Оценка состояния крыши

- 5.3 . Оценка состояния стенки

- 5.4 . Оценка состояния днища

- 5.5 . Оценка состояния основания и фундамента

- 5.6 . Оценка склонности конструктивных элементоврезервуара к хрупким разрушениям

- 5.7 . Оценка состояния антикоррозионного покрытия

- 6 . РЕМОНТ И РЕКОНСТРУКЦИЯ РЕЗЕРВУАРОВ

- 6.1 . Общие положения

- 6.2 . Ремонт и замена элементов стенки

Инструкция по технологии сварки при строительстве и ремонте стальных вертикальных резервуаров (стр. 1 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 |

Акционерная компания по транспорту нефти

«Транснефть»

Инструкция по технологии сварки при строительстве и ремонте стальных вертикальных резервуаров

Руководящий документ «Инструкция по технологии сварки при строительстве и ремонте стальных вертикальных резервуаров»:

РАСПРОСТРАНЯЕТСЯ на вертикальные цилиндрические стальные резервуары объемом м3 для хранения нефти и нефтепродуктов, входящие в систему «Транснефть»;

ПРЕДНАЗНАЧЕН для специалистов организаций, выполняющих сварочно-монтажные работы при строительстве и ремонте резервуаров;

РАЗРАБОТАН коллективом специалистов , ВНИИСТ» и -Диагностика»:

Согласован Ростехнадзором (письмо №11-18/11-18/3816 от 01.01.2001, экспертное заключение 5)

ВВЕДЕН В ДЕЙСТВИЕ 23.12.2005 г.

ВНЕСЕНЫ Изменение № 1, введенное в действие 07.09.2006 года и Изменение № 2, введенное в действие 19.01.2007 года.

РД определяет единые требования к технологиям сварки при строительстве и ремонте стальных вертикальных резервуаров для хранения нефти и нефтепродуктов объемом 50м3.

1.1.1 Настоящая Инструкция разработана в развитие требований ПБ «Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов с учетом положений РД 16.01-60.30.00-КТН «Нормы проектирования стальных вертикальных резервуаров для хранения нефти объемом м3.

1.1.2 Настоящая Инструкция регламентирует:

виды сварных соединений и швов в конструкциях резервуаров;

требования к сварным соединениям резервуаров;

требования к процедуре аттестации технологии сварки и допускным испытаниям сварщиков;

основные положения производства сварочно-монтажных работ при строительстве и ремонте резервуаров, выведенных из эксплуатации для капитального ремонта;

применение технологий автоматической, полуавтоматической и ручной дуговой сварки при монтаже конструкций резервуаров;

требования к выполнению сварочных работ при отрицательных температурах;

требования к методам и объемам контроля качества сварных швов резервуаров

требования техники безопасности при выполнении сварочных работ;

требования к оформлению исполнительной документации по сварке при строительстве и ремонте резервуаров.

(Измененная редакция, Изм. № 1).

1.1.3 Часть 1 Инструкции распространяется на монтажную сварку соединений при строительстве вертикальных стальных резервуаров объемом м3. Часть 2 Инструкции распространяется на сварку соединений при выполнении капитального ремонта (реконструкции) резервуаров объемом м3, выведенных из эксплуатации в установленном порядке по результатам диагностики.

1.1.4 Настоящая Инструкция не распространяется на сварку магистральных, внутриплощадочных и обвязочных нефтепроводов, которую следует производить согласно требованиям РД «Сварка при строительстве и капитальном ремонте магистральных нефтепроводов

».

1.1.5 Типовые операционные технологические карты по сварке и контролю соединений резервуаров, представленные в приложении к настоящей Инструкции, предназначены для разработки организациями-подрядчиками работ комплекта операционных технологических карт по сварке и контролю сварных швов конкретного резервуара, сооружаемого или ремонтируемого в соответствии с проектом производства работ (ППР).

1.1.6 Указания по применению сталей в конструкциях резервуаров (раздел 2.7) имеют рекомендательный характер, т. к. выбор основных материалов должен быть обоснован на стадии проектирования резервуара и регламентирован в проекте производства работ.

1.1.7 Инструкция предназначена для инженерно-технического персонала, осуществляющего организацию и производство сварочных работ при монтаже вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов в процессе строительства и капитального ремонта.

1.1.8 Изменения и дополнения в настоящую Инструкцию предлагаются к внесению ВНИИСТ» и согласовываются «Транснефть».

1.1.9 При использовании материалов настоящей Инструкции в других НТД ссылки на нее обязательны.

1.2 Общие положения

1.2.1 Параметры, типы и конструктивное исполнение резервуаров выбираются на стадии рабочего проектирования в соответствии с требованиями РД 16.01-60.30.00-КТН.

1.2.2 При строительстве применяются резервуары следующих типов:

резервуары вертикальные стальные со стационарной крышей без понтона (РВС);

резервуары вертикальные стальные со стационарной крышей и понтоном (РВСП);

резервуары вертикальные стальные с плавающей крышей (РВСПК).

1.2.3 Металлоконструкции стальных вертикальных резервуаров должны изготавливаться в соответствии с техническими условиями, согласованными «Транснефть», и отвечающими требованиям РД 16.01-60.30.00-КТН.

1.2.4 Все конструктивные элементы резервуаров по требованиям к материалам разделяются на основные и вспомогательные. Основные конструкции резервуаров в свою очередь подразделяются на подгруппы «А» и «Б». Перечень конструктивных элементов резервуаров с учетом классификации на подгруппы представлен в таблице 1.2.1.

Таблица 1.2.1 – Конструктивные элементы резервуаров

Стенка; Люки (патрубки) стенки и их составные части (обечайки, усиливающие накладки, фланцы); Привариваемые к стенке листы днища; Привариваемые к стенке усиливающие накладки колец жесткости, опор и кронштейнов трубопроводов, лестниц, площадок и др.; Опорное кольцо жесткости и каркас стационарной кровли резервуара; Кольцо жесткости на стенке резервуара с плавающей крышей

Центральная часть днища; Настил стационарных крыш; Понтоны и плавающие крыши

Люки и патрубки на крыше резервуара; Лестницы; Площадки; Ограждения

1.2.5 Конструкции сварных соединений резервуаров и их служебные характеристики должны удовлетворять требованиям, представленным в разделе 2.6 настоящей Инструкции.

1.2.6 Технологии сварки и ремонта сварных соединений, применяемые при строительстве стальных вертикальных резервуаров, подлежат аттестации согласно требованиям РД «Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов» с учетом дополнительных требований Транснефть», изложенных в Приложении А к настоящей Инструкции.

1.2.7 К прихватке и сварке соединений вертикальных цилиндрических резервуаров допускаются сварщики (операторы сварочных установок), аттестованные в соответствии с требованиями действующих «Правил аттестации сварщиков и специалистов сварочного производства» (ПБ ), РД и Дополнительных Требований к аттестации сварщиков и специалистов сварочного производства, допускаемых к работам на объектах системы магистральных нефтепроводов «Транснефть» и имеющие соответствующее удостоверение. Перед началом сварочных работ на резервуаре или группе однотипных резервуаров сварщики (операторы) должны пройти допускные испытания в соответствии с требованиями раздела 2.10 настоящей Инструкции.

1.2.8 Для применения при строительстве и ремонте стальных вертикальных резервуаров все сварочные материалы должны быть аттестованы в соответствии с РД «Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов» с учетом требований раздела 2.8 настоящей Инструкции. Выбор сварочных материалов и их допуск к сварке резервуаров Транснефть» должны производиться согласно требованиям раздела 2.8 настоящей Инструкции.

1.2.9 Источники сварочного тока и оборудование, применяемые для сварки резервуаров, должны быть аттестованы в соответствии с положениями РД «Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов» с учетом требований раздела 2.9 настоящей Инструкции

1.3 Термины и определения

1.3.1 Автоматическая сварка – сварочный процесс, при котором подача сварочной проволоки и перемещение сварочной головки осуществляются автоматически, а оператор устанавливает, наблюдает и корректирует параметры сварки.

1.3.2 Аттестованный сварщик – квалифицированный рабочий, аттестованный в установленном порядке и имеющий первый уровень профессиональной подготовки в соответствии с действующими правилами аттестации.

1.3.3 Аттестованная технология сварки – конкретная технология сварки, которая прошла приемку в данной производственной организации в соответствии с требованиями настоящей Инструкции.

1.3.4 Заказчик – предприятие (организация), по заказу которого осуществляется строительство или ремонт резервуара. В рамках настоящей Инструкции Заказчиком является дочерняя организация «Транснефть» ().

1.3.5 Зона термического влияния – участок сварного соединения, непосредственно примыкающий к шву по границе сплавления, структура и свойства которого изменились в результате нагрева при сварке.

1.3.6 Изготовитель – предприятие (завод-изготовитель), осуществляющее изготовление конструкций и оборудования в соответствии с проектом.

1.3.7 Контрольное сварное соединение – сварное соединение, выполняемое при аттестации технологии сварки в производственных условиях, являющееся однотипным по отношению к производственным сварным соединениям.

1.3.8 Металл шва – металл, полученный при совместном плавлении основного и присадочного металла и ограниченный линией сплавления шва.

1.3.9 Механизированная (полуавтоматическая) сварка – сварочный процесс, при котором подача присадочной проволоки осуществляется подающим механизмом, а перемещение сварочной горелки по периметру стыка осуществляется вручную.

1.3.10 Нахлесточное соединение – сварное соединение двух листов, расположенных параллельно и частично перекрывающих друг друга.

1.3.11 Однотипные сварные соединения – группа производственных сварных соединений, выполняемых одним и тем же способом (комбинацией способов) сварки на изделиях из стали одной группы (сочетания групп) и имеющих общие технологические характеристики.

1.3.12 Окрайки – периферийные листы днища резервуара, имеющие в плане форму кольцевого сектора.

1.3.13 Операционная технологическая карта – документ по сварке конструкций конкретного резервуара, составленный в лаконичной, простой для пользователя табулированной форме на основе типовой операционной технологической карты, требований настоящей инструкции и проекта производства работ.

1.3.14 Подрядчик – организация, выполняющая сварочно-монтажные работы при строительстве или ремонте резервуара.

1.3.15 ППР – проект производства работ.

1.3.16 Производственная аттестация технологии сварки – процедура, подтверждающая, что организация-заявитель обладает техническими, организационными и квалификационными возможностями для выполнения сварочных работ по аттестуемой технологии, а качество выполненных при аттестации контрольных сварных соединений соответствует требованиям проектно-конструкторской документации и нормативной документации на сварные конструкции.

1.3.17 Производственное сварное соединение – сварное соединение, выполняемое в процессе производства сварочно-монтажных работ на резервуаре.

1.3.18 Проектировщик – проектная организация, выполняющая разработку проектно-сметной документации в соответствии с заданием Заказчика на проектирование.

1.3.19 ПСД – проектно-сметная документация на строительство, техническое перевооружение, реконструкцию и капитальный ремонт резервуаров.

1.3.20 Резервуарный парк – группа (группы) резервуаров, размещенных на территории предприятия, управление которыми осуществляется с одного диспетчерского пункта.

1.3.21 Ремонт сварного шва – процесс устранения в готовом сварном соединении дефектов, обнаруженных неразрушающими методами контроля. Исправления дефектов, производимые электросварщиком непосредственно в процессе выполнения сварного шва, в понятие «ремонт сварного шва» не входят.

1.3.22 Стыковое соединение – сварное соединение двух элементов, примыкающих друг к другу торцевыми поверхностями.

1.3.23 Стыковой шов – сварной шов стыкового соединения с различной разделкой кромок: прямоугольной, X-образной, К-образной, V-образной.

1.3.24 Сертификат – документ о качестве конструкций, партий листов, труб, деталей трубопроводов и сварочных материалов, удостоверяющий соответствие их качества требованиям технических условий на поставку, а также специальным требованиям, сформулированным при заключении контракта на поставку.

1.3.25 Тавровое соединение – сварное соединение, в котором торец одного элемента приварен под прямым углом к боковой поверхности другого элемента.

1.3.26 Технические условия – основной документ на поставку стальных листов, труб, деталей трубопроводов, фасонного проката, сварочных материалов, разработанный и согласованный в установленном порядке.

1.3.27 Технологическая инструкция по сварке – документ, содержащий комплекс конкретных операций, марок сварочных материалов, оборудования для сборки и сварки соединений, позволяющий выполнить сварные соединения резервуаров в соответствии с требованиями проекта производства работ и настоящей Инструкции.

1.3.28 Угловое соединение – сварное соединение двух элементов, расположенных под углом и сваренных в месте их примыкания.

1.3.29 Угловой шов – сварной шов углового, нахлесточного или таврового соединения.

1.3.30 Уторный шов – двухсторонний угловой шов в сопряжении стенки резервуара с днищем (окрайкой).

ПО ТЕХНОЛОГИИ СВАРКИ ПРИ СТРОИТЕЛЬСТВЕ СТАЛЬНЫХ ВЕРТИКАЛЬНЫХ РЕЗЕРВУАРОВ

2.1 Виды сварных соединений и швов в конструкциях резервуаров

2.1.1 Для монтажа конструкций резервуара используются стыковые (С), угловые (У), нахлесточные (Н) и тавровые (Т) соединения, выполняемые с применением стыковых (СШ) и угловых (УШ) сварных швов.

2.1.2 Виды сварных соединений и швов для различных конструктивных элементов резервуаров представлены в таблице 2.1.1.

Таблица 2.1.1 – Виды сварных соединений и швов в конструкциях резервуаров

Источник

СТО 02494680-0030-2004 «Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Правила технического диагностирования, ремонта и реконструкции»

Настоящий Стандарт применяется для вертикальных стальных цилиндрических резервуаров для нефти и нефтепродуктов трех классов ответственности со стационарными и плавающими крышами, а также со стационарными крышами и понтонами и устанавливает правила технического диагностирования, ремонта и реконструкции резервуаров находящихся в эксплуатации.

| Обозначение: | СТО 02494680-0030-2004 |

| Название рус.: | Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Правила технического диагностирования, ремонта и реконструкции |

| Статус: | действующий (Введен впервые.) |

| Дата актуализации текста: | 01.10.2008 |

| Дата добавления в базу: | 01.02.2009 |

| Дата введения в действие: | 30.01.2004 |

| Разработан: | ЦНИИПСК им. Мельникова 117393, г. Москва, ул. Архитектора Власова, 49 |

| Утвержден: | ЗАО Трест Коксохиммонтаж (26.12.2003) ВНИИмонтажспецстрой (22.01.2004) ЦНИИПСК им. Мельникова (28.01.2004) ОАО ПИ Нефтеспецстройпроект (27.01.2004) |

| Опубликован: | ЦНИИПСК им. Мельникова № 2004 |

Документы по стандартизации

РЕЗЕРВУАРЫВЕРТИКАЛЬНЫЕ

ЦИЛИНДРИЧЕСКИЕ СТАЛЬНЫЕ ДЛЯ

НЕФТИ И НЕФТЕПРОДУКТОВ

ПРАВИЛА ТЕХНИЧЕСКОГОДИАГНОСТИРОВАНИЯ,

РЕМОНТА И РЕКОНСТРУКЦИИ

СТО 0030-2004

(02494680, 01400285, 01411411, 40427814)

1 . РАЗРАБОТАН ЗАОЦентральный ордена Трудового Красного Знамени научно-исследовательский ипроектный институт строительных металлоконструкций им. Мельникова (ЗАО «ЦНИИПСКим. Мельникова») к.т.н.Г.П. Кандаков, к.ф.-м.н. В.К. Востров, д.т.н. В.М. Горицкий, к.т.н. Б.Ф.Беляев, к.т.н. К.К. Рябой, к.х.н. Г.В. Оносов, к.т.н. А.В. Горностаев;

ОАО Проектный институт нефтеспецстройпроект(ОАО ПИ Нефтеспецстройпроект) к.т.н. Э.Я. Гордон, инж. М.В. Ларионов, инж. В.Н.Тюрин;

ОАО Институт по монтажным испециальным строительным работам (ОАО ВНИИМонтажспецстрой) инж. А.А.Катанов, инж. Г.А. Ритчик;

ЗАО Трест Коксохиммонтаж к.т.н. Ф.Е. Дорошенко.

2 . ВНЕСЕНорганизациями разработчиками Стандарта.

3 . ПРИНЯТна научно-техническом совете ЦНИИПСК им. Мельникова от 18.12.2003 г. с участиемпредставителей организаций разработчиков Стандарта.

ВВЕДЕНИЕ

Настоящий Стандарт разработанв соответствии с Федеральным законом «О техническом регулировании» № 184-ФЗ,Федеральным законом от 21.07.97 № 116-ФЗ «О промышленной безопасности опасныхпроизводственных объектов» с внесенными изменениями от 10 января 2003 г.,Положением о порядке проведения экспертизы промышленной безопасности вхимической, нефтехимической и нефтеперерабатывающей промышленности.Постановление Госгортехнадзора РФ № 8 от 18 марта 2003 г., и предназначен дляразработчиков Стандарта, а также организаций, эксплуатирующих резервуары илиявляющихся заказчиками их диагностирования, ремонта или реконструкции.

Стандарт может применятьсяорганизациями, выполняющими работы по техническому диагностированию резервуарови разрабатывающими проектную документацию на их ремонт и реконструкцию, еслиэти организации имеют сертификаты соответствия, выданные Органом посертификации в системе добровольной сертификации, созданной организациямиразработчиками Стандарта.

Организации разработчики ненесут никакой ответственности за использование данного Стандарта организациями,не имеющими сертификатов соответствия.

Необходимостьразработки Стандарта продиктована тем, что опыт, накопленный организациямиразработчиками Стандарта, а также отечественными предприятиями и организациямипо диагностированию, ремонту, реконструкции, расчету, методам контроля ииспытаниям резервуаров, оснований и фундаментов, содержится в несколькихдесятках разрозненных нормативных документов (СНиП, ТУ, РД, ВСН, ведомственныхправилах и т.п.), частично устаревших и не охватывающих в целом проблемубезопасной эксплуатации резервуаров.

Основнойцелью Стандарта является создание современной нормативной базы по вопросамтехнического диагностирования в рамках которого определяется и прогнозируетсятехническое состояние резервуаров и решаются вопросы о необходимости ремонта и(или) реконструкции для поддержания их работоспособного состояния.

Приразработке Стандарта проанализированы и учтены:

-законодательная, правовая и нормативно-техническая документация по вопросам обеспеченияпромышленной безопасности;

— опытпроектирования, ремонта, монтажа и эксплуатации резервуаров;

-результаты обследований промышленных объектов;

-некоторые зарубежные стандарты;

— новыеаспекты работы Госгортехнадзора России, связанные с принятием Федеральногозакона «О промышленной безопасности опасных производственных объектов»;

-предложения предприятий, организаций, объединений и специалистов.

Замечанияи предложения по дополнениям и изменениям настоящего Стандарта просимнаправлять по адресу:

117393 Москва, ул. Архитектора Власова, 49, ЗАО «ЦНИИПСК им. Мельникова»,факс: 960-22-77, E — mail : osk @ stako . ru , телефондля справок: (095) 128-86-29, 128-80-83.

РЕЗЕРВУАРЫ ВЕРТИКАЛЬНЫЕ ЦИЛИНДРИЧЕСКИЕ СТАЛЬНЫЕ ДЛЯ НЕФТИ ИНЕФТЕПРОДУКТОВ

ПРАВИЛА ТЕХНИЧЕСКОГОДИАГНОСТИРОВАНИЯ, Р EMOHTA ИРЕКОНСТРУКЦИИ

Утвержден и введен в действие Приказом ЗАО «ЦНИИПСК им. Мельникова» от 28.01.2004 г. № 16, приказом ОАО ПИ Нефтеспецстройпроект от27.01.2004 г. № 2, приказом ОАО ВНИИМонтажспецстрой от 22.01.2004 г. № 3-ОД, приказом ЗАО ТрестКоксохиммонтаж от 26.12.2003 г. № 88А.

Дата введения 2004-01-30

1 . ОБЛАСТЬ ПРИМЕНЕНИЯ

НастоящийСтандарт применяется для вертикальных стальных цилиндрических резервуаров длянефти и нефтепродуктов трех классов ответственности со стационарными иплавающими крышами, а также со стационарными крышами и понтонами иустанавливает правила технического диагностирования, ремонта и реконструкциирезервуаров находящихся в эксплуатации.

Стандартраспространяется также на вновь смонтированные принимаемые в эксплуатациюрезервуары при наличии в них дефектов монтажа или отступлений от проекта,требующих устранения и ремонта, а также на аналогичные резервуары для другихжидких продуктов в диапазоне температур эксплуатации от -65 °С до 100 °С.

Стандартне распространяется на изотермические резервуары, баки-аккумуляторы для горячейводы, резервуары для агрессивных химических продуктов, а также на резервуары сизбыточным давлением свыше 2,5 КПа.

2 . НОРМАТИВНЫЕ ССЫЛКИ

Внастоящем стандарте использованы ссылки на следующие нормативные документы:

· ГОСТ 12.1.004-91 .ССБТ Пожарная безопасность. Общие требования. М., Изд-во стандартов, 1991 г.

· ГОСТ9454-78 . Металлы. Метод испытаний на ударный изгиб при пониженных,комнатной и повышенных температурах. М., Изд-во стандартов, 1978 г.

· ГОСТ 15140-78* Материалы лакокрасочные. Методы определения адгезии.

· ГОСТ 22733-77 Грунты. Метод лабораторного определения максимальной плотности.

· ГОСТР 51164-98 Трубопроводы стальные магистральные. Общие требования к защитеот коррозии.

· СНиП 2.03.11-85 . Защитастроительных конструкций от коррозии. М., Стройиздат, 1985 г.

· СНиП 3.02.01-87 .Земляные сооружения, основания и фундаменты.

· СНиП3.03.01-87 . Несущие и ограждающие конструкции. М., Стройиздат, 1988 г.

· СНиП3.04.03-85 Защита строительных конструкций и сооружений от коррозии.

· ПБ03-605-03 . Правила устройства вертикальных цилиндрических стальныхрезервуаров для нефти и нефтепродуктов.

· ИСО 2409:1992 Лаки и краски. Испытание методом решетчатыхнадрезов.

· ИСО 2808 :1998Лаки и краски. Метод определения толщины пленки.

· ИСО 4624:1998 Лаки и краски. Определение адгезии методомотрыва.

Привыполнении работ по диагностированию, ремонту и реконструкции резервуароврекомендуется руководствоваться нормативно-технической документацией, приведеннойв приложении В .

3 . ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Внастоящем Стандарте применяются следующие термины с соответствующимиопределениями.

3.1 . Техническое диагностирование — комплекс работ, связанный с исследованиемсостояния конструкции резервуара, оценкой пригодности его элементов длядальнейшей эксплуатации, выявлением зон, узлов, соединений или элементовконструкции, требующих ремонта или замены, определением условий и режимовбезопасной эксплуатации, оценкой остаточного ресурса.

3.2 . Реконструкция — любая работа, которая меняет физическиехарактеристики материала конструкции, параметры и технологическиехарактеристики резервуара.

Примечани е . Примеры реконструкции: установка дополнительных люков-лазов;изменение высоты стенки резервуара; оснащение резервуара понтоном.

3.3 . Ремонт — любая работа, необходимая для поддержаниярезервуара в работоспособном состоянии.

Примечани е . В зависимости от степени сложности ремонт может быть текущим,средним или капитальным.

Текущий ремонт -комплекс мероприятий и работ по предохранению элементов резервуара отпреждевременного износа, защиты конструкций и устранения повреждений.

Средний ремонт связан свыполнением ремонтных операций в локальных зонах с применением сварки.

Капитальный ремонт проводитсядля восстановления работоспособности и полного (близкого к полному)восстановления ресурса эксплуатации резервуара с заменой или усилениемпришедших в негодность отдельных конструктивных элементов резервуара или ихчастей. На период капитального ремонта резервуар выводится из эксплуатации ипроизводится его полная зачистка и дегазация.

3.4 . Экспертная организация — организация, прошедшая добровольную сертификацию иимеющая сертификат соответствия, выданный органом по сертификации на правопроведения работ по диагностике резервуаров и выдаче заключений по ихтехническому состоянию.

3.5 . Специализированнаяэкспертная организация -организация разработчик данного Стандарта.

3.6 . Эксперт — полномочный представитель экспертной илиспециализированной экспертной организации.

3.7 . Изменение в эксплуатации — изменение свойств хранимого продукта (удельный веси коррозионная активность), изменение температуры или давления по сравнению спредыдущими условиями эксплуатации, изменение интенсивности эксплуатации(частоты наполнения-опорожнения), изменение максимального уровня заполнения.

3.8 . Дефект — отклонение от нормы, возникшее в процессевыполнения заводских и монтажных технологических операций. Различают допустимыеи критические дефекты.

Примечани е . Примеры дефектов: трещины в сварных швах, искажение проектнойгеометрической формы элементов в результате нарушения технологии монтажа,отклонения от требований проекта по нормируемым расстояниям между сварнымишвами.

3.9 . Повреждение — отклонение от нормы, возникшее в процессеэксплуатации резервуара при сохранении его работоспособного состояния.

Примечани е . Примеры повреждений: коррозионное растрескивание, усталостныетрещины, искажение проектной формы в результате осадки, уменьшение толщиныэлемента в результате коррозии, потеря устойчивости стенки в результате влияниясиловых воздействий.

3.10 . Авария — частичное или полное разрушение резервуара,возникшее в процессе его сооружения, испытаний, ремонта, реконструкции илиэксплуатации.

Примечани е . Примеры аварий: взрыв или загорание продукта в резервуаре,разрыв сварного стыка стенки, течь в днище резервуара.

3.11 . Предельное состояние — состояние резервуара, при котором его дальнейшаяэксплуатация недопустима в связи с высокой вероятностью возникновения аварии.

3.12 . Ресурс — срок безопасной эксплуатации резервуара (вгодах) на допустимых параметрах от сдачи в эксплуатацию до перехода впредельное состояние.

3.13 . Остаточный ресурс — срок безопасной эксплуатации резервуара (в годах)на допустимых параметрах от момента его технического диагностирования доперехода в предельное состояние.

3.14 . Хлопун — вмятина или выпучина, теряющие устойчивость поддействием внутренних или внешних нагрузок.

3.15 . Класс ответственностирезервуара — степеньопасности (риска), возникающая при аварии резервуара для здоровья и жизниграждан, имущества физических или юридических лиц, государственного илимуниципального имущества, экологической безопасности, а также здоровья илижизни животных и растений.

Примечани е. В зависимости от объема и места расположениявертикальные цилиндрические резервуары в соответствии с ПБ 03-605-03 подразделяются на три класса ответственности:

Класс I -особо опасные резервуары: объемами 10000 м 3 и более, а такжерезервуары объемами 5000 м 3 и более, расположенные непосредственнопо берегам рек, крупных водоемов и в черте городской застройки.

Класс II -резервуары повышенной опасности: объемами от 5000 до 10000 м 3 .

Класс III -опасные резервуары: объемами от 100 до 5000 м 3 .

4 . ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ РЕЗЕРВУАРОВ

4.1 . Требования безопасности.

4.1.1 . Должны быть разработаны мероприятия, которыеобеспечивают безопасность персонала, предотвращение случайных загораний,взрывов, повреждений или разрушений.

4.1.2 . Мероприятия по обеспечению безопасности персонала,проводящего диагностирование резервуаров, включая осмотр понтонов или плавающихкрыш, должны содержать весь комплекс мер, направленных на соблюдение нормпротивопожарной безопасности, контроль санитарных норм предельно допустимыхконцентраций отравляющих и других вредных веществ в зоне работ и согласовыватьсяс правилами безопасности государственного технического надзора.

4.1.3 . Перед началом работ по техническомудиагностированию резервуаров, связанных с производством огневых работ, особое вниманиедолжно быть уделено полной очистке резервуаров от остатков нефтепродуктов, ихдегазации с контролем концентрации паров углеводородов и других газов, а такжеобеспечению пожарной безопасности рядом расположенных резервуаров.

4.2 . Требования к организации работ,исполнителям, средствам и объектам технического диагностирования.

4.2.1 . Организация проведения работ по контролютехнического состояния резервуаров возлагается на их владельца. Владелецрезервуара обязан:

· предоставить всю техническую и технологическую документациюна резервуар специалистам, выполняющим техническое диагностирование;

· разработать и выполнить комплекс мероприятий,обеспечивающих безопасность проведения работ, включая зачистку и дегазациюрезервуара;

· обеспечить доступ специалистов, проводящих дефектоскопию ковсем зонам, предусмотренным программой диагностирования;

· выполнить работы по зачистке зон, подлежащих контролю, атакже демонтаж конструктивных элементов, мешающих проведению диагностирования.

4.2.2 . Диагностирование резервуаров должно проводиться всоответствии с настоящими правилами по программе, согласованной с владельцемрезервуара.

4.2.3 . Причинами проведения контроля техническогосостояния служат:

· выработка расчетного срока службы или выработка ресурса, установленногопо результатам предыдущего диагностирования;

· физический износ материала конструкции, выражающийся впоявлении и нарастании повреждений (трещины в сварных соединениях или основномметалле, коррозионное растрескивание, опасные коррозионные повреждения),выявленных в процессе эксплуатации;

· обращения и запросы эксплуатационных служб владельцарезервуара;

· указания инспектирующих организаций;

· подготовка резервуара к выполнению работ по реконструкции иизменению режимов эксплуатации.

4.2.4 . Организации, выполняющие диагностированиерезервуаров (экспертные организации) в соответствии с данным Стандартом, должныиметь сертификат соответствия выданный органом по сертификации в системедобровольной сертификации созданной организациями разработчиками Стандарта.

4.2.5 . Специалисты по диагностированию (эксперты) должныбыть аттестованы по этому виду работ экспертной или специализированнойэкспертной организацией.

4.2.6 . Специалисты, выполняющие в процесседиагностирования резервуаров контроль качества сварных соединений физическимиметодами, могут выполнять только те виды работ, на которые они аттестованы всоответствии с «Правилами аттестации специалистов неразрушающего контроля»,утвержденными Госгортехнадзором России.

4.2.7 . Аппаратура и средства, применяемые придиагностировании резервуаров должны позволять надежно выявлять недопустимыедефекты. Не допускается применение аппаратуры, подлежащей госповерке и непрошедшей ее.

4.2.8 . При техническом диагностировании резервуарныхпарков первоочередному обследованию подлежат резервуары:

· находящиеся в аварийном состоянии;

· выработавшие расчетный срок службы, или имеющиенедопустимые повреждения или дефекты;

· изготовленные из кипящих сталей или с использованиемнизкокачественных электродов.

4.3 . Виды и периодичность технического диагностирования

¯ визуальный контроль в процессе эксплуатации;

4.3.2 . Визуальный контроль в процессе эксплуатации осуществляетсяпостоянно.

4.3.3 . Периодичность частичного или полногодиагностирования устанавливается экспертной организацией в зависимости отконструктивных особенностей и конкретных условий эксплуатации резервуара.

Интервалымежду диагностированиями должны гарантировать, что остаточный ресурс резервуаране будет исчерпан, однако, интервал между диагностированиями не долженпревышать 10 лет.

Первоечастичное диагностирование построенных резервуаров должно проводиться вследующие сроки:

· для резервуаров 1-го класса опасности — через 3 года послеввода в эксплуатацию;

· для резервуаров 2-го класса — через 4 года;

· для резервуаров 3-го класса — через 5 лет.

Рекомендуемыйсрок и вид очередного диагностирования каждого резервуара долженустанавливаться экспертом и указываться в экспертном заключении. Юридическаяответственность за несвоевременное проведение диагностирования резервуара,приведшее к аварии, возлагается на владельца резервуара.

4.4 . Визуальный контроль в процессе эксплуатации

4.4.1 . Визуальный контроль резервуара может проводитьсясоответствующей службой владельца, т.е. лицами, не являющимися официальнымиэкспертами. Персонал, выполняющий указанную работу, должен быть обучен, знатьсредства и методику выполнения работ, характеристики хранимого продукта идолжен быть проинструктирован о мерах безопасности при проведении работ.

4.4.2 . Визуальный контроль должен включать внешний осмотрповерхности резервуара для обнаружения утечек, повреждений стенки, признаковосадки основания, состояния отмостки, защитных лакокрасочных покрытий иоборудования. Результаты наблюдений должны заноситься в специальный журналежемесячно.

4.5 . Частичное диагностирование

4.5.1 . Все резервуары должны подвергаться частичномудиагностированию в срок, определенный по результатам предыдущегодиагностирования, но не реже чем через каждые 5 лет. При проведении такогообследования резервуары могут не выводиться из эксплуатации.

4.5.2 . Частичное диагностирование резервуарапредусматривает выполнение следующих работ:

· ознакомление с эксплуатационно-технической документацией нарезервуар;

· визуальный контроль конструкций резервуара, включая сварныесоединения;

· визуальное определение видов и степени коррозионногопоражения наружной поверхности стенки, уторного узла и крыши резервуара;

· измерение фактических толщин элементов стенки и крыширезервуара;

· измерение толщины низа стенки в зоне уторного узла с шагомне более 1 м с целью определения степени коррозионных поражений;

· определение толщины окраечных листов днища в зоне утора;

· измерение геометрической формы и повреждений стенки;

· проверку соответствия требованиям проекта и норм размещенияпатрубков на стенке резервуара по отношению к вертикальным и горизонтальнымсварным швам;

· контроль качества сварных соединений стенки неразрушающимиметодами;

· оценку состояния узлов врезок люков-лазов иприемо-раздаточных патрубков в стенку резервуара;

· проверку состояния фундамента и отмостки;

· нивелирование наружного контура днища;

· обследование анкерных болтов (при их наличии) и зон ихзаделки;

· поверочные расчеты конструкции резервуара;

· отбор проб металла разрушающими и неразрушающими способами;

· анализ состояния резервуара, разработка рекомендаций подальнейшей эксплуатации (с назначением очередного срока и видадиагностирования), ремонту или выводу из эксплуатации;

· составление заключения о техническом состоянии резервуара.

4.5.3 . На резервуарах с теплоизоляцией по решениюэксперта, проводящего диагностирование, изоляция должна удаляться только научастках, позволяющих оценить состояние внешней поверхности стенки и крыши.

4.5.4 . Там, где для защиты днища применяются катодныесистемы, периодическое обследование этих систем должно выполняться всоответствии с рекомендациями соответствующих документов и проекта.

4.5.5 . Элементы заземляющих систем резервуара должны бытьпроконтролированы.

4.5.6 . Результаты измерений толщины стенки ультразвуковымметодом снаружи без вывода резервуара из эксплуатации могут быть средствомопределения скорости сплошной коррозии и могут позволить проанализироватьсостояние стенки. Объем и места таких измерений должны быть заданы экспертом,проводящим обследование.

4.5.7 . Скорость сплошной коррозии может определятьсясравнением результатов измерений толщин поясов стенки резервуара, полученных впроцессе предыдущих диагностирований или на основе опыта эксплуатациирезервуаров подобного типа.

4.6 . Полное диагностирование

Полноедиагностирование резервуаров проводится с выводом их из эксплуатации,опорожнением, дегазацией и зачисткой. Полное диагностирование проводится всоответствии с согласованной Заказчиком программой диагностирования не режеодного раза в 10 лет и предусматривает выполнение работ, проводимых причастичном диагностировании и, кроме того, дополнительных работ:

· измерения и анализ изменений геометрических отклоненийкорпуса и основания за время эксплуатации резервуара по данным приемо-сдаточнойдокументации и результатов предыдущих диагностирований;

· диагностирование поверхности снаружи и изнутри всехконструктивных элементов резервуара, включая понтон (плавающую крышу);

· измерение толщин всех конструктивных элементов резервуара свыявлением зон недопустимых коррозионных повреждений;

· измерение зазоров между понтоном (плавающей крышей) истенкой резервуара и обследование состояния затвора;

· измерение вертикальности направляющих плавающей крыши(понтона);

· измерение вертикальности опорных стоек плавающей крыши(понтона);

· измерение геометрических характеристик конструктивныхэлементов резервуара с выявлением параметров, выходящих за допускаемые пределы;

· оценка состояния узлов врезок люков-лазов иприемо-раздаточных патрубков в стенку внутри резервуара;

· определение характера и величины осадки основания и оценка неравномерностиосадки основания в зоне стенки и в центральной части днища резервуара;

· контроль качества сварных соединений физическими методами,включая уторный шов и сварные соединения врезок в стенку нижнего пояса;

· определение механических свойств и критической температурыхрупкости металла в зонах интенсивных коррозионных повреждений (принеобходимости), а также участков с высокой концентрацией напряжений ирезервуаров со сроком эксплуатации более 20 лет;

· измерение толщины антикоррозионных покрытий;

· оценка скорости коррозионных процессов в зонах интенсивнойкоррозии;

· поверочный прочностной расчет основных конструктивныхэлементов резервуара, включая расчет устойчивости корпуса резервуара;

· оценка остаточного ресурса резервуара и определение вида исрока проведения очередного диагностирования;

· составление технического отчета о результатах полногодиагностирования включающего дефектную ведомость, рекомендации о необходимостипроведения ремонта или реконструкции резервуара с определением вида и режимапрочностных испытаний, заключение о возможности и условиях дальнейшейэксплуатации резервуара.

4.7 . Послеремонтное диагностирование.

4.7.1 . Проведение послеремонтного диагностированиярезервуаров рекомендуется преимущественно в тех случаях, когда службами техническогонадзора Заказчика выявлены существенные отклонения каких-либо геометрическихили конструктивных параметров резервуара от требований нормативной илиремонтной проектной документации. В таких случаях экспертная организацияпроводит диагностирование конструктивных элементов, в которых выполнялисьремонтные работы, или всего резервуара по специально разработанной программе,утвержденной Заказчиком. В задачу такого послеремонтного диагностированиявходит уточнение режимов эксплуатации и сроков очередного диагностирования сучетом выявленного фактического состояния конструкций резервуара после егоремонта или реконструкции на основе оценки остаточного ресурса безопаснойэксплуатации.

4.7.2 . По результатам послеремонтного диагностированиясоставляется экспертное заключение, составляемое в соответствии с требованиямипрограммы диагностирования.

4.8 . Методы диагностирования резервуарных конструкций

4.8.1 . Экспертная организация имеет право применять любыекак расчетные, так и инструментальные методы и методики диагностирования иисследований, направленные на получение наиболее полной и достовернойинформации о состоянии резервуарных конструкций, оценки пригодности их кдальнейшей эксплуатации и определения остаточного ресурса. При этомответственность за достоверность получаемых результатов и правильность выводов,сде ланных на их основе,полностью возлагается на организацию, проводящую диагностирование.

4.8.2 . При проведении диагностирования резервуаров могутприменяться следующие методы:

· цветная дефектоскопия — для выявления поверхностныхдефектов, включая зарождающиеся или имеющиеся в конструкции микротрещины иликоррозионные трещины;

· капиллярные методы для определения герметичностисоединений;

· ультразвуковая дефектоскопия — для выявления внутреннихдефектов в сварных соединениях;

· ультразвуковая толщинометрия (ультразвуковое сканирование)- с целью определения степени коррозионных повреждений;

· электрофизическое зондирование грунта в основании — дляопределения возможных протечек продукта и оценки герметичности днищазаполненного резервуара;

· акустико-эмиссионный метод диагностики — для выявления вкорпусе дефектов, склонных к развитию при нагружении;

· метод магнитной анизотропии — для оценкинапряженно-деформированного состояния и определения коэффициентов концентрациинапряжений в различных зонах конструкции;

· метод инфракрасной спектроскопии — для определения зонконцентрации напряжений в стенке резервуаров по увеличению температуры в этихзонах в процессе нагружения;

· метод определения прочности конструктивных элементоврезервуара, а также выявления зон и оценки степени структурной неоднородностисоединений по измерению твердости металла и сварных соединений переноснымтвердомером;

· стандартные методы определения механических свойств металлаи сварных соединений резервуара на вырезанных из конструкции пробах;

· метод оценки склонности металла и сварных соединений кхрупким разрушениям по определению критической температуры перехода в хрупкоесостояние образцов с острым надрезом;

· метод оценки свойств стали и соединений на баземеталлографических и фрактографических исследований микропроб, взятых изконструктивных элементов резервуара.

4.9 . Оформление результатов диагностирования

4.9.1 . По результатам диагностирования составляетсятехнический отчет и экспертное заключение, которые являются неотъемлемой частьюкомплекта технической документации на резервуар.

4.9.2 . Технический отчет о результатах диагностированияконструкций резервуара должен содержать следующую информацию:

· Наименование организации, выполнявшей диагностирование, суказанием лицензии на право проведения работ, фамилий и должностейисполнителей;

· Данные из имеющейся технической документации:

-техническая характеристика резервуара;

-наименование проектной организации, номер проекта и завод-изготовитель;

-наименование монтажной организации, дата ввода в эксплуатацию;

-сведения о металле, толщине листов по проекту и сертификатах примененныхсварочных материалов;

— данныео режиме эксплуатации резервуара и виде хранимого продукта;

— данныео проведенных ранее диагностированиях и ремонтах;

· Результаты технического диагностирования и расчетоврезервуара:

-результаты визуального контроля;

-результаты измерений фактических толщин листов;

-результаты измерения геометрической формы корпуса резервуара;

-результаты диагностирования основания резервуара;

-результаты физических методов контроля сварных соединений;

-дефектная ведомость с указанием зон расположения дефектов;

-результаты механических испытаний, химического и металлографического анализов(при необходимости);

-результаты оценки склонности металла к хрупким разрушениям (при необходимости);

-результаты поверочных расчетов на прочность и устойчивость;

-результаты других расчетов, если на их основании принимаются решения о проведенииремонтных работ или изменении условий эксплуатации.

· Заключение по результатам диагностирования техническогосостояния резервуара должно содержать:

— выводыи рекомендации о возможности и условиях дальнейшей эксплуатации резервуара;

-рекомендации по выполнению ремонтных работ, изменению режимов эксплуатации иливыводу резервуара из эксплуатации.

4.9.3 . Заключение и все приложения к нему хранятся вместес паспортом резервуара. Копия заключения хранится в организации проводящейдиагностирование.

5 . ОЦЕНКА ПРИГОДНОСТИ РЕЗЕРВУАРОВ КЭКСПЛУАТАЦИИ

5.1 . Общие положения

5.1.1 . Если результаты диагностирования резервуарапоказывают, что произошли изменения по сравнению с его начальным состоянием,должна быть выполнена оценка пригодности резервуара для продолженияэксплуатации.

5.1.2 . В этом разделе даются критерии и способы оценкипригодности существующего резервуара к продолжению его эксплуатации, на основаниикоторых оценивается остаточный ресурс, рекомендуются изменения условийэксплуатации, принимаются решения о ремонте или реконструкции резервуара.

5.1.3 . При скорости коррозии более 0,1 мм/год дляснижения опасности коррозионных повреждений следует предусматриватьантикоррозионную защиту металлоконструкций в соответствии с требованиями ПБ 03-605-03 .

5.2 . Оценка состояния крыши

5.2.1.1 . Необходимо удостовериться в целостностиконструкции крыши и ее несущих элементов.

5.2.1.2 . Если остаточная толщина участков настила крышименее 1,5 мм, то необходимо провести замену этих участков, а также листовнастила крыши со сквозными отверстиями и провести обследование ее несущихэлементов.

5.2.1.3 . Измерение толщин листов настила крыши (минимальныйобъем измерений — по двум взаимно перпендикулярным диаметральным направлениям)проводится не менее чем в пяти точках на каждом листе. При этом за остаточнуютолщину листа принимается минимальная толщина из всех проведенных измерений.Особое внимание должно уделяться окраинным листам настила крыши.

5.2.1.4 . Элементы несущих конструкций крыши (радиальные икольцевые ребра, опорные стойки) и узлы их соединения должны бытьпроконтролированы. Поврежденные или прокорродировавшие элементы должны бытьоценены на предмет необходимости ремонта или замены. Особое внимание должнобыть уделено оценке степени коррозии опорных стоек и использованных вконструкциях покрытия замкнутых профилей (коррозия может быть не видна привнешнем осмотре).

5.2.1.5 . Оценка состояния и измерение сечений и толщиннесущих элементов каркаса может производится через предварительно вырезанныйпроем в настиле крыши. Предельно допустимый коррозионный износ несущихконструкций кровли должен быть подтвержден расчетом.

5.2.1.6 . Для самонесущих конических крыш предельнодопустимая остаточная толщина определяется в соответствии с ПБ 03-605-03 .Остаточная толщина крыши определяется в соответствии с п. 5.2.1.3 настоящих правил.

5.2.2 Плавающие крыши (понтоны)

5.2.2.1 . При оценке технического состояния плавающей крыши(понтона) выполняется проверка и измерения следующих ее (его) параметров:

-состояние сварных швов или других соединений центральной части плавающей крыши(понтона);

-плотность прилегания затвора к стенке резервуара;

-производится замер зазора между бортовым элементом короба понтона (плавающейкрыши) и стенкой резервуара, а также зазора между направляющими стойками и ихпатрубками;

— оцениваетсясостояние поверхности направляющих стоек (на них не должно быть следовмеханического контакта с патрубками);

-производится измерение толщин центральной части плавающей крыши (понтона), атакже коробов понтонного кольца. Для оценки степени коррозионных поврежденийизмерения производятся, как правило, в местах наибольших деформаций;

-производятся измерения отклонений от вертикали направляющих и опорных стоек;

-проверяется наличие под опорными стойками подкладных пластин, если пластинытребовались по проекту;

-проверяется соосность направляющих рельсов и катучей лестницы плавающей крыши.

5.2.2.2 . Конструктивные элементы плавающих крыш и понтонов,на которых обнаружены трещины или сквозные отверстия должны бытьотремонтированы или заменены.

5.2.2.3 . Прокорродировавшие участки плавающей крыши(понтона) должны быть оценены с целью определения вероятности появлениясквозной коррозии. Если она достаточно высока, поврежденные участки должны бытьотремонтированы или заменены. Предельно допустимый коррозионный износ стеноккоробов и центральной части крыши не должен превышать 30 % от проектнойвеличины в радиусе 600 мм от патрубков опорных стоек. Для остальных листовцентральной части крыши (понтона) коррозионный износ не должен превышать 50 %.

5.2.2.4 . Опорные стойки, конструкция затвора, катучаялестница крыши, направляющие стойки, дренажные системы и другое оборудование,установленное на крыше или понтоне, в случае обнаружения недопустимыхотклонений, должны быть оценены на необходимость ремонта или замены.

5.2.2.5 . При оценке технического состояния двудечныхплавающих крыш выполняется проверка и измерение параметров аналогичныхприведенным в п. 5.2.2.1 . Критерий оценки состояния верхней и нижней деки двудечныхплавающих крыш приведен в п. 5.2.2.3 исоответствует элементам коробов понтонов однодечных плавающих крыш.

5.3 . Оценка состояния стенки

5.3.1.1 . При определении пригодности стенки резервуаров кдальнейшей эксплуатации основное внимание следует уделять оценке следующихфакторов, которые могут неблагоприятно повлиять на работу или конструктивнуюцелостность стенки резервуара:

· степень коррозионных повреждений;

· дефекты сварных соединений (наплывы, подрезы, непровары);

· наличие трещин и других дефектов;

· депланация и угловатость сварных соединений;

· геометрические отклонения стенки от проектной формы, такихкак отклонения образующих от вертикали и от проектного радиуса кривизны стенки,вмятин (хлопунов), а также отклонений наружного контура днища резервуара (низастенки) от горизонтали.

5.3.1.2 . Оценка пригодности стенки резервуара должна включать расчеты напрочность и устойчивость для условий предстоящей эксплуатации с учетомфактической толщины листов, фактической геометрической формы стенки и свойствматериала. В расчетах должны учитываться все предстоящие условия нагружения иих комбинации, включая гидравлическое давление, избыточное давление и вакуум,ветровые нагрузки, сейсмические нагрузки, величина и характер осадки основания,нагрузки от патрубков и оборудования.

5.3.2 . Определение параметров толщины стенки

5.3.2.1 . Производится визуальный контроль наличиякоррозионных повреждений снаружи (при частичном и полном диагностировании) иизнутри стенки резервуара (при полном диагностировании). Особое внимание должноуделяться зоне уторного узла. Производятся замеры толщин поясов стенки иизмерение толщины низа стенки в зоне уторного узла с шагом не более 1 м.Толщина нижних трех поясов кроме низа стенки измеряется не менее чем по четырем диаметрально противоположнымобразующим в трех точках по высоте пояса (низ, середина, верх). Толщинаостальных поясов должна измеряться не менее чем по одной образующей также втрех точках по высоте каждого пояса. В случае обнаружения больших коррозионныхповреждений объем измерений увеличивается. Во всех случаях измеренияпроизводятся в местах видимых наибольших коррозионных повреждений. Местаизмерения толщин должны быть указаны в прилагаемых к заключению схемах. Приналичии обширных коррозионных и язвенных повреждений изнутри стенки резервуарадля определения ее толщины при полном диагностировании может быть использованапроцедура, изложенная в п. 5.3.2.2 . Во всехостальных случаях за расчетную толщину листа рекомендуется приниматьминимальную величину из всех проведенных измерений. Степень опасностиизолированных язвенных коррозионных повреждений может определяться в соответствиис методикой, изложенной в п. 5.3.2.3 .

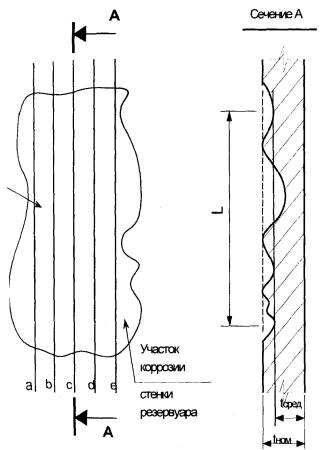

5.3.2.2 . Для определения параметров, характеризующихтолщину в каждом поясе стенки, когда участки коррозии имеют значительныеразмеры, замеренные толщины должны быть усреднены в соответствии со следующейпроцедурой (см. фиг. 5-1 ):

а) Длякаждого участка эксперт должен определить минимальную толщину t 2 внекоторой точке участка коррозии, исключая отдельные язвы, находящиеся набольшом расстоянии друг от друга (см. 5.3.2.3 ).

б) Затемподсчитать эффективную длину L :

L — максимальная длина в вертикальном направлении, на которойкольцевые напряжения считаются примерно равными в месте локальныхнерегулярностей; L — не должнабыть более 1 м;

D -диаметр резервуара;

t 2 — наименьшая толщина на участке коррозии, исключаяотдельные язвы.

Примечание: Действительнаядлина участка коррозии может быть более L .

Затемэксперт должен решить, какие вертикальные сечения на участке наиболееподвергнуты коррозии. Должны быть выполнены измерения профиля вдоль каждоговертикального сечения на длине L . В сеченияхопределяется наименьшая средняя толщина t 1 ,усредненная на длине L с использованием, по крайней мере, пяти измерений в равно расположенныхточках по сечению на длине L .

5.3.2.3 . Отдельные язвы, находящиеся на большом расстояниидруг от друга, могут не учитываться в следующих случаях:

а) Ни дляодной язвы оставшаяся толщина пояса стенки не должна быть менее половиныпроектной толщины стенки резервуара;

б)Суммарный размер язв вдоль любой вертикальной линии не превышает 50 мм на любомучастке длиной 200 мм (см. фиг. 5-2 ).

5.3.2.4 . Отдельные язвы, а также щелевидные коррозионные язвы вблизи сварныхшвов недопустимы и должны устраняться.

5.3.3 . Критерии допустимости продолжения эксплуатации стенки резервуара

5.3.3.1 . Допустимые толщины t ( i ) листовпояса i стенкирезервуара должны подсчитываться в соответствии с разделом ПБ 03-605-03 .

Минимальнодопустимые толщины tm ( i ) должныудовлетворять условию прочности и условию устойчивости п. 5.3.3.2 б) настоящих правил и минимизировать вес стенки резервуара.

5.3.3.2 . Допустимость продолжения эксплуатации стенкирезервуара может быть оценена на момент проведения диагностирования последующим критериям:

а) металлстенки резервуара не обладает склонностью к хрупкому разрушению, чтообеспечивается при выполнении условий раздела 5.6 .

б)расчетные толщины t 1 , определенныедля каждого пояса резервуара в соответствии с п. 5.3.2.1 и 5.3.2.2 б) должны удовлетворять условию устойчивости,

и условиюпрочности для проектного уровня налива

п.п. 3.5.6 и 3.5.4 ПБ03-605-03 .

Здесь g n -коэффициент надежности по назначению, определяется в соответствии с п. 3.5.4 ПБ03-605-03 , в зависимости от класса ответственности резервуаров;

в) приналичии горизонтальных колец жесткости на стенке резервуара, ее устойчивостьпроверяется при выполнении условия s 1 / s kr 1 ПБ03-605-03 .

5.3.3.3.Если условия п. 5.3.3.2 не могут быть удовлетворены,прокорродированные участки должны быть отремонтированы, заменены, установленыкольца жесткости или соответственно должен быть снижен уровень заполнениярезервуара.

5.3.3.4 . При определении толщин в п.п. 5.3.3.1 — 5.3.3.2 сейсмические нагрузки, а также нагрузки, возникающие вследствие неравномерной осадкиза пределами допусков, а также дефектов формы стенки (повреждений), описанные вп. 5.3.5 , не учитываются.

5.3.3.5 . Стенка резервуара с повреждениями и дефектами, атакже их сочетаниями, должна рассчитываться индивидуально, с учетом их размерови коэффициентов концентрации напряжений, чтобы определить, являются ли онидопустимыми для продолжения эксплуатации резервуара или необходим ремонт илиреконструкция. При этом наряду с оценкой прочности стенки в зонах дефектов иповреждений, необходима проверка ее устойчивости.

5.3.3.6 . Расчет минимально допустимых толщин стенки резервуара, максимальногоэксплутационного уровня налива и усиления стенки резервуара в зонах ссейсмичностью выше 6 баллов по шкале MSK -64 производится специализированной экспертнойорганизацией.

5.3.4 . Оценка остаточного ресурса стенки резервуара по скорости коррозии

5.3.4.1 . При выполнении условий п.п. 5.3.3.2 , 5.3.5.7 , 5.3.5.8 , 5.3.5.10 иизвестной скорости коррозии остаточный ресурс безопасной эксплуатации стенкирезервуара представляет собой минимальное количество лет Ny от момента текущего диагностирования, по истечениикоторых прогнозируемые для каждого пояса значения расчетных толщин t 1 ( i , Ny ) приводят к потере устойчивости стенки резервуара. Для заданногоколичества N лет эксплуатации 0 £ N £ Ny максимальный эксплуатационный уровень Hm ( N ) наливанаходится из условия прочности по формуле: Hm ( N ) = min ( H , Hm * ( N )) , где

если для этих уровней наливавыполнены допуски на угловатость п. 5.3.5.10 . Если длякакого-либо N 0 , 0 £ N 0 £ Ny исоответствующего ему уровню налива Hm ( N 0 ) условияп. 5.3.5.10 будут нарушены хотя бы для одного пояса i , то замаксимальный эксплутационный уровень принимается максимальная величина

5.3.4.2 . Прогнозируемые значения t 1 ( i , N ) толщинпояса i стенки резервуара дляколичества N летэксплуатации от момента текущего диагностирования определяются на основеэкстраполяции экспериментальных данных за предшествующий срок эксплуатации N э и находятсяпо формуле

где t 1 * ( i ) — остаточная толщина пояса i за предшествующий срок N э эксплуатации, (усредненная фактическая толщина на момент диагностирования) t 1 * ( i ) = t 1 ( i ,0)

5.3.4.3 . Скорость kq ( i ) коррозиипояса i находится с учетом положительного допуска cp ( i ) на прокатпо формуле

kq ( i ) =

где

5.3.4.4 .Коэффициент условий работы g c ( i ) для резервуаров III класса ответственностиравен 0,7 для нижнего пояса и 0,8 для остальных поясов. Для резервуаров I , II классовответственности коэффициент g c ( i ) назначается специализированной экспертной организацией, проводящейдиагностирование, но при этом не должны превышаться указанные выше значения для III класса.

5.3.4.5 . Еслидля некоторого количества N 0 лет 0 £ N 0 £ Ny максимальный эксплуатационный уровень Н m , определенныйв соответствии с п. 5.3.4.1 , равен проектному уровню Н , то втечение этого срока резервуар может эксплуатироваться с полным рабочим объемом.В противном случае, т.е. если Н m (0) Н , резервуар может эксплуатироваться с неполнымуровнем налива Н* , согласованнымс Заказчиком. Число N * лет эксплуатации с максимальным уровнем наливавеличиной Н* определяетсяв соответствии с п. 5.3.4.1 .

5.3.4.6 . Принеобходимости проведения прочностных испытаний максимальный уровень налива Hg резервуараопределяется по формуле п. 5.3.4.1 , где G — удельныйвес воды, g c ( i ) = 0,9 для всех поясов и N = 0 .

5.3.5 . Повреждения, дефекты и нормы оценки технического состояния стенки

5.3.5.1 . Повреждения и дефекты стенки резервуара можно разделитьна два вида:

А.Дефекты, связанные с низким качеством изготовления и монтажа:

· Депланация кромок сварных соединений.

· Дефекты сварных швов.

· Угловатость сварных стыков.

· Поверхностные повреждения металла.

· Вмятины и выпучины поверхности стенки.

· Отклонения от проектного радиуса кривизны стенки.

· Отклонения образующих от вертикали.

· Отклонения наружного контура днища (низа стенки) резервуараот горизонтали.

· Геометрические отклонения стенки от проектной формы врезультате осадки основания, сильного ветра или нарушения режимов эксплуатации.

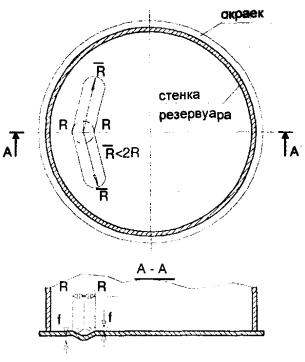

5.3.5.2 . При диагностировании резервуаров обязательномуконтролю подлежат следующие нормируемые геометрические параметры стенки:

· Угол сопряжения стенки с днищем.

· Отклонения от вертикали образующих стенки.

· Размеры местных отклонений от проектной формы стенки(выпучины и вмятины).

· Отклонения от горизонтали наружного контура днища (низастенки).

5.3.5.3 . Трещиноподобные дефекты, трещины, расслоения, механическиеповреждения, наплывы, а также щелевая коррозия и отдельные язвы вблизи сварныхшвов — должны быть обследованы на предмет точного установления их фактическихразмеров и границ расположения. Допустимость выявленных дефектов определяетсядействующей нормативной документацией. Ремонт таких зон должен выполняться поспециально разработанной технологии. Зоны с повреждениями, возникшими призажигании дуги, должны быть зашлифованы. Повреждения стенки монтажной оснасткойдолжны анализироваться индивидуально в каждом случае с учетом размеров дефекта,их расположения и коэффициента концентрации напряжений.

5.3.5.4 . Сварные соединения листов стенки резервуара иуторного узла по внешнему виду и по результатам неразрушающих методов контролядолжны удовлетворять требованиям проекта и ПБ 03-605-03 .

а — е — л и нии обследования , выбранные экспертом

Сечение А — сечение по линии «с» , имеющее наименьшуюсреднюю толщину t 1

t 2 — наименьшая толщина на участке , исключая отдельные язвы

Фиг .5-1 Обследование участка коррозии

Фиг . 5-2 Измерение язв

5.3.5.5 . Оценка стенки резервуара на пригодность к эксплуатациидолжна учитывать детали и условия совместной работы колец жесткости и стенки.Коррозия этих конструктивных элементов или сварных швов их крепления к стенкерезервуара может сделать эти элементы непригодными для расчетных условийэксплуатации. Критерием допустимости фактических размеров элементов и сварныхшвов является проверочный прочностной расчет и расчет устойчивости стенки.Аналогично должна оцениваться допустимая степень коррозионного повреждениясварных соединений стенки.

5.3.5.6 . Должны быть обследованы все патрубки, усиливающиелисты и сварные соединения. Тип и размеры усиливающих листов, расположениесварных швов и толщины элементов должны соответствовать проекту или ПБ 03-605-03 . Любоенесоответствие или повреждение вследствие коррозии должно быть учтено и должнабыть предложена схема ремонта. Допускаемая толщина стенки патрубка должнарассчитываться на действие давления и другие нагрузки в соответствии суказаниями ПБ 03-605-03 .

5.3.5.7 . Отклонения внутреннего диаметра стенки на уровнеднища не должны превышать ±40 мм для резервуаров с проектным диаметром до 12 мвключительно; для резервуаров с большим диаметром отклонения на указанномуровне не должны превышать ±60 мм. Допуск на величины диаметров, замеренных навысоте более 300 мм от днища, не должен превышать трехкратной величины допускана уровне днища.

5.3.5.8 . Отклонения от вертикали образующих стенкирезервуаров, сданных в эксплуатацию, а также находящихся в эксплуатации, недолжны превышать предельных значений, установленных требованиями ПБ 03-605-03 . Припроведении диагностирования экспертная организация имеет право разрешитьэксплуатацию конкретного резервуара с увеличенными отклонениями образующихстенки, если установлено, что такое увеличение не снижает прочности иустойчивости корпуса резервуара, и обеспечиваются нормальные условия дляфункционирования понтона (плавающей крыши), а также уплотняющего затвора.

5.3.5.9 . Допускаемые местные отклонения (выпучины и вмятины) стенки от прямой,соединяющей верхний и нижний края деформированного участка вдоль вертикальнойобразующей приведены в нижеследующей таблице.

Допускаемая величина стрелки прогиба выпучины или вмятины, мм

до 1 включительно

свыше 1 до 1,5 включительно

свыше 1,5 до 3,0 включительно

свыше 3,0 до 4,5 включительно

В случае хлопуна допустимая величина стрелки прогибадля измеренного радиуса и прилагаемой нагрузки определяется расчетным путем.

5.3.5.10 . Отклонения fi от круговых образующих пояса i на базе 2 l равной 1м, в том числе в зонах вертикальных сварных стыков, не должны превышатьпредельных отклонений fi * , fi £ fi * , где

t 1 ( i ) -расчетные (прогнозируемые) толщины пояса i стенкирезервуара, определяемые в соответствии с п.п. 5.3.2.1 , 5.3.2.2 .Для вновь вводимых резервуаров эти величины представляют собой проектныетолщины пояса i стенки; Е — модульупругости, E = 2,06 · 10 5 МПа; fi * -максимальное отклонение с учетом депланации кромок на базе длиной 1 м пояса i ;отклонения должны отсчитываться от идеального наружного контура пояса i стенки;

λс (i) = s j 0 (i)/Ry(i) s j 0 =

5.3.5.11 . Отклонения от горизонтали наружного контура днищарезервуара, как правило, не должны превышать предельных значений, установленныхтребованиями ПБ 03-605-03 . При проведениидиагностирования резервуаров экспертная организация имеет право разрешитьэксплуатацию каждого конкретного резервуара с увеличенными отклонениями отгоризонтали наружного контура днища, установлено, что такое увеличение неснижает прочности и устойчивости корпуса резервуара.

5.3.5.12 . При отсутствии дефектов и отклонений(повреждений), превышающих допустимые пределы и их сочетания, оценкаостаточного ресурса стенки резервуара производится в соответствии с п. 5.3.4 .

5 3.5.13. При наличии дефектов и отклонений, величиныкоторых превышают допустимые пределы, указанные в п.п. 5.3.5.4 — 53.5.11 , а такжепри наличии сочетаний этих дефектов и отклонений, резервуар должен бытьотремонтирован. Допускается эксплуатация такого резервуара без проведенияремонта или реконструкции на срок, определенный оценкой остаточного ресурсабезопасной эксплуатации специализированной экспертной организацией сограничением эксплуатационных нагрузок (уровень залива, вакуум).

5.3.5.14 . В случае нарушения условий п. 5.3.5.10 допускается эксплуатация резервуара со сниженным уровнем налива Н для которого условия 5.3.5.10 будутвыполнены.

5.4 . Оценка состояния днища

5.4.1.1 . При обследовании днищ при полном диагностированиирезервуаров основное внимание должно быть уделено:

· выявлению опасных зон и факторов, способных нарушитьцелостность днища;

· определению минимальной фактической толщины элементовднища;

· выявлению геометрических отклонений от проектной формы;

· определению размеров дефектов и повреждений и оценке ихдопустимости;

· определению размеров и оценке состояния окраек, выступающихза наружный контур стенки резервуара.

Протечкив днищах резервуаров недопустимы. Коррозионные или другие повреждения илидефекты, которые могут быть потенциальной причиной протечек или разрушенийдолжны быть выявлены и устранены.

5.4.1.2 . Основными причинами появления протечек илиповреждений днища резервуара являются:

· коррозионные повреждения в виде внутреннего или внешнегопиттинга, щелевой или другого вида коррозии;

· повреждения днища опорными стойками понтона (плавающейкрыши);

· неравномерная осадка основания, которая приводит кпоявлению впадин и хлопунов днища.

5.4.2 . Просадка (выпучина) края днища

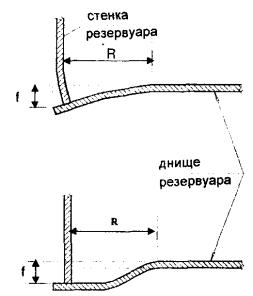

5.4.2.1 . Просадка края днища показана на фиг. 5.3 ипоявляется, когда стенка резервуара резко проседает по периферии, в результатечего возникает прогиб окрайков днища вблизи соединения стенки с днищем.

5.4.2.2 . Если максимальная разность осадок между центральнойчастью днища и под стенкой превышает величину 0,0015 D , где D — диаметр резервуара, то имеет место локальнаяпросадка края днища. Предельно допустимая величина f локальной равномерной просадки края днища определяется соотношением

где R — ширинапросадки края, фиг. 5-3 ,

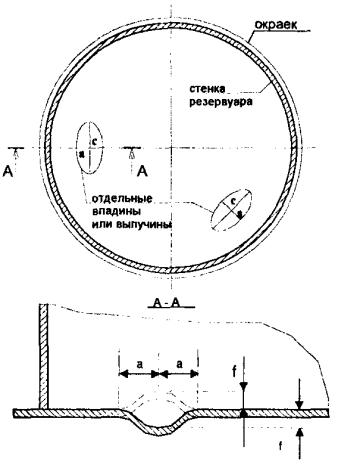

5.4.3 . Просадка (выпучина) днища вблизи стенки резервуара.

Этот типпросадки показан на фиг. 5.4 . Предельно допустимая величина f этоговида просадки (выпучины) определяется соотношением

где R — радиусвписанного круга в область просадки (выпучины> при этом максимальный полуразмер

5.4.4 . Локальная просадка (выпучина) днища на участке, удаленном от стенкирезервуара.

Этивмятины (выпучины) располагаются случайным образом на днище и представлены нафиг. 5.5 .

Допустимостьэтих локальных просадок зависит от локальных напряжений в листе днища,конструкции и качества нахлесточных швов (одно или многопроходные) и пустот подлистом днища. Для оценки предельных значений просадки (выпучины) используетсяформула

где S * — предельнаяплощадь, зависящая от диаметра резервуара

S — площадьпросадки (выпучины), представленная в виде эллипса с полуосями а,с, S = p · a · c ; величинабезразмерного параметра k Э зависит, как и в п. 5.4.3 ,от диаметра резервуара и антикоррозионного покрытия и определяется формулой k Э = kS

если на днище отсутствуетантикоррозионное покрытие или не предполагается его нанесение; в случае наличияантикоррозионного покрытия или его нанесения величина параметра k Э равна k Э = 0,21 kS .

При более сложной форме просадок вмятин (выпучин),чем приведенные в п.п. 5.4.2 — 5.4.4 , наличии резкихперегибов и монтажных швов днища требуется проведение более тщательногообследования с выполнением соответствующих расчетов и разработкой рекомендацийпо возможности дальнейшей эксплуатации или проведению ремонтных работ.

5.4.5 . Определение прогнозируемой минимальной толщины днища

5.4.5.1 . Одним из аспектов прогнозирования остаточногоресурса безопасной эксплуатации резервуара является расчет минимальной толщиныднища через определенное число лет по скорости его коррозии. Прогнозируемуюминимальную толщину днища резервуара на основе результатов измерений можноопределить следующим образом:

t В — прогнозируемаятолщина металла через N летэксплуатации;

t 0 — фактическаяминимальная толщина днища;

τ0 — средняяглубина типового прокорродировавшего участка;

τВ — средняяглубина внутреннего питтинга, измеряемая от проектной толщины;

V K — максимальнаяскорость коррозии типового прокорродированного участка.

5.4.5.2 . Если подсчитываемая минимальная толщина днища вконце срока следующего полного обследования будет менее, чем 1,5 мм, листыднища должны быть заменены, или днище должно быть заменено или интервал временидо следующего полного обследования уменьшен.

5.4.5.3 . Прогнозируемая толщина может быть также оценена спомощью вероятностного метода. При этом делается статистический анализ данныхпо результатам измерения толщин при предыдущих обследованиях и прогноздальнейшей коррозии.

R -ширина просадки

Фиг .5-3. Просадка края

R — радиус окружности , вписанной в выпучину или впадину

f — просадка или глубина впадины или выпучины

Фиг .5-4. Просадка днища вблизи стенки .

а, с — малая и большаяполуось эллипса, описывающего форму выпучины или впадины

f -глубина впадины или высота выпучины

Фиг . 5-5. Отдельные впадины или выпучины на днище

5.4.6 . Определение минимальной толщины листов окраек

5.4.6.1 . Если расчетная толщина t 1 нижнегопояса стенки резервуара (определяемая в соответствии с п. 5.3.2.1 ) срасчетным сопротивлением Ry с не менее4 мм, то фактическая толщина t 0 листовокрайки с расчетным сопротивлением Ry 0 ( Ry 0 £ Ry c ) должнабыть не менее предельной толщины tp , t 0 ³ tp , где

5.4.6.2 . В противном случае, т.е. если 4θ £ t 0 tp , расчетмаксимального эксплуатационного уровня налива производится в соответствии с п. 5.3.4.1 , где длянижнего пояса вместо толщины t 1 вводится меньшая расчетная толщина t 1 * равная

t 1 * = t s +

5.4.6.3 . Если усредненная толщина t 1 менее 4 мм, то фактическая толщина листов днища(окрайки при ее наличии) в пределах 300 мм от стенки должна быть не менее t 1 .

5.4.6.4 . При определении толщин в п.п. 5.4.6.1 — 5.4.6.3 предполагается, что сейсмические нагрузки, а также нагрузки, возникающие вследствиенеравномерной осадки и дефектов формы стенки, не учитываются, эти и другиефакторы должны в каждом конкретном случае учитываться индивидуальноспециализированной экспертной организацией, проводящей диагностирование.

5.5 . Оценка состояния основания и фундамента

5.5.1 . Основные причины повреждений оснований и фундаментов следующие:

· потеря несущей способности грунтов основания под окрайкомрезервуара в результате постоянного их обводнения паводковыми и дождевымиводами, стекающими с крыши и стен резервуара;

· эрозия почвы, просадка, выпучивание и набухание грунтовоснования;

· некачественно выполненная насыпь в основании резервуара;

· морозное разрушение бетона фундаментов;

· разрушение бетона фундаментов под воздействием ливневых и подземныхвод, резких перепадов температур воздуха;

· воздействие кислот и щелочей, химических составляющихвоздуха на бетонные и железобетонные фундаменты.

Осадкаоснования может возникнуть в результате потери несущей способности грунтовоснования в процессе интенсивного обводнения (влажность грунтов основанияповышается более чем в два раза), вследствие плохо организованного водоотводадождевых и талых вод с поверхности резервуара и некачественного выполнениянасыпи в основании резервуара, а также эрозии почвы.

Выпучиваниефундаментов происходит при промерзании или набухании грунтов основания также засчет обводнения грунтов под фундаментами.

Морозномуразрушению подвержен бетон под воздействием переменноготемпературно-влажностного режима в зоне заложения его в грунт. Проникновениезамерзающей влаги в поры бетона может привести к поверхностному разрушениюбетона или развитию значительных трещин в конструкциях.

Сульфатыи хлориды действуют на связи бетона, что приводит к выщелачиванию егосоставляющих с резкой потерей прочности и даже к полному разрушению.

Температурные трещины могут обеспечить доступ длявлаги в тело массива бетона и привести к коррозии арматуры.

5.5.2 . Осадки фундаментов идеформаций основания резервуара можно разделить на следующие три основных вида:

· Равномерная осадка. Равномерная осадка не вызываетнапряжений в конструкции резервуара. При этом необходимо учесть, чтобытрубопроводы и прикреплённое оборудование должны иметь возможность перемещениядля уменьшения напряжений в зоне врезки патрубков в стенку резервуара.

· Равномерный наклон основания, в какую либо сторону. Этовызывает увеличение уровня жидкости в сторону наклона и, следовательно,увеличение кольцевых напряжений в оболочке резервуара. Кроме того, значительныйнаклон может вызвать препятствие перемещению понтона или плавающей крыши или ихзаклинивание.

· Неравномерная осадка основания. Такая осадка наиболееопасна и непредсказуема. Она может быть провальной и на ограниченном участкевызвать появление больших напряжений, что приводит к разрушению сварных швовстенки резервуара. Появляется опасность срезки патрубков, к которым крепятсятрубопроводы. Затрудняет работу понтона и плавающей крыши.

5.5.3 . Насыпь в основании резервуара являетсяконструктивным элементом фундамента и, от того, как качественно она возведена,во многом зависит его устойчивость.

5.5.4 . Материал песчаной насыпи под днищем резервуарадолжен соответствовать требованиям СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты».

5.5.5 . Грунты насыпи должны быть уплотнены до объёмнойминимальной массы равной 1650 кг/м 3 в соответствии с требованиями ГОСТ 22733-77 .

5.5.6 . Основания и фундаменты резервуара должны бытьподвергнуты периодическому диагностированию. Особое внимание необходимо уделятьоценке состояния основания резервуара, который имеет недопустимый крен илинеравномерную осадку с недопустимыми перепадами отметок.

5.5.7 . В период строительства, монтажа и эксплуатациирезервуара необходимо проведение инструментальных наблюдений наружного контураднища нивелированием и контроль наличия зазоров между днищем (окрайками) ифундаментом резервуара. Периодичность проведения инструментальных наблюдений впервые 4 года должны проводится один раз в 6 месяцев; в дальнейшем ежегодно.

5.5.8 . При диагностировании оснований и фундаментовнеобходимо определять следующие параметры, характеризующие их состояние:

· абсолютную осадку фундаментов (основания) после приёмки вэксплуатацию;

· относительную осадку наружного контура днища, в том числе:

-максимальную разность высотных отметок смежных точек периметра фундамента(основания);

-максимальную разность любых точек периметра фундамента (основания) и общий кренрезервуара;

-разность осадок основания в центральной части и по его периметру.

5.5.9 . Предельно допустимые деформации основания и осадокфундаментов не должны превышать следующих значений:

· максимальная абсолютная осадка не должна превышать 200 мм;

· относительная осадка, равная отношению разности высотныхотметок двух смежных точек к расстоянию между ними, не должна превышать 0,005(см. СНиП3.02.01-87 );

· крен резервуаров с понтонами или плавающими крышами недолжен превышать — 0,002, а резервуаров со стационарными крышами — 0,004;

· в резервуарах с уклоном днища от центра или без уклонаразность осадок основания центральной части и в зоне стенки не должна превышать0,003 радиуса и не превышать 100 мм;

· в резервуарах с уклоном днища к центру предельно допустимаяразность осадок составляет 0,002 радиуса и не должна превышать 50 мм.

5.5.10 . При диагностировании резервуаров с анкернымкреплением следует оценить состояние бетона в зоне установки анкеров, а такжесостояние резьбы и формы анкерных болтов.

5.5.11 . Диагностированию должны быть подвергнутыводоотводные сооружения (отмостки, лотки, крепление откосов насыпи подрезервуарами) и защитные дамбы обвалования вокруг резервуаров.

5.6 . Оценка склонности конструктивных элементоврезервуара к хрупким разрушениям

5.6.1.1 . Оценку склонности к хрупкому разрушениюметаллоконструкций резервуаров необходимо проводить в следующих случаях:

— приотсутствии достоверных данных о марке стали, использованной при егоизготовлении;

— привыявлении участков сварных соединений или основного металла с трещинами, сщелевой и интенсивной язвенной коррозией, и/или интенсивной пластическойдеформацией (наклепом) в зонах концентрации напряжений.

5.6.1.2 . Наличие участков с интенсивной пластическойдеформацией в зонах концентрации напряжений (в местах подгиба кромок,угловатости вертикальных монтажных стыков и др.) должно быть подтвержденорезультатами измерений твердости (прирост твердости по Бринеллю и Виккерсу неменее 20 единиц).

5.6.1.3 . При выполнении ремонта резервуаров требования ккачеству стали и сварочным материалам предъявляются в соответствии с ПБ 03-605-03 .

5.6.2 . Оценка склонности кхрупкому разрушению

5.6.2.1 . Оценка склонности силовых элементов резервуара кхрупкому разрушению проводится по результатам испытаний на ударный изгибстандартных образцов с V -образнымнадрезом (типа Шарпи) по ГОСТ 9454-78 .

5.6.2.2 . Оценка склонности металлоконструкций резервуара кхрупкому разрушению проводится на основе сопоставления фактического значениякритической температуры хрупкости стали

5.6.2.3 . Определение фактических значений критическойтемпературы хрупкости

5.6.2.4 . Методика оценки склонности стали к хрупкомуразрушению приведена в Приложении А .