Глава 9. Испытание оборудования и приемка его после ремонта

Общие требования к подготовке, сдаче и приемке оборудования из ремонта

Задачей приемки оборудования из ремонта является проверка качества ремонта узлов и оборудования и систем в целом.

При приемке оборудования производят:

проверку качества сборки и комплектность оборудования;

испытание на плотность и прочность;

проверку органов и систем управления, соответствия оборудования требованиям техники безопасности;

испытания на холостом ходу (для машин, механизмов и аппаратов с приводом);

испытания под нагрузкой.

Перед началом испытания все трущиеся и движущиеся части и детали оборудования должны быть смазаны; картеры и системы смазки заполнены маслом.

В процессе испытания на холостом ходу проверяется надежность действия защитных устройств и блокировок; проводится сверка технических данных тех характеристик, которые в процессе ремонта могли подвергаться изменениям.

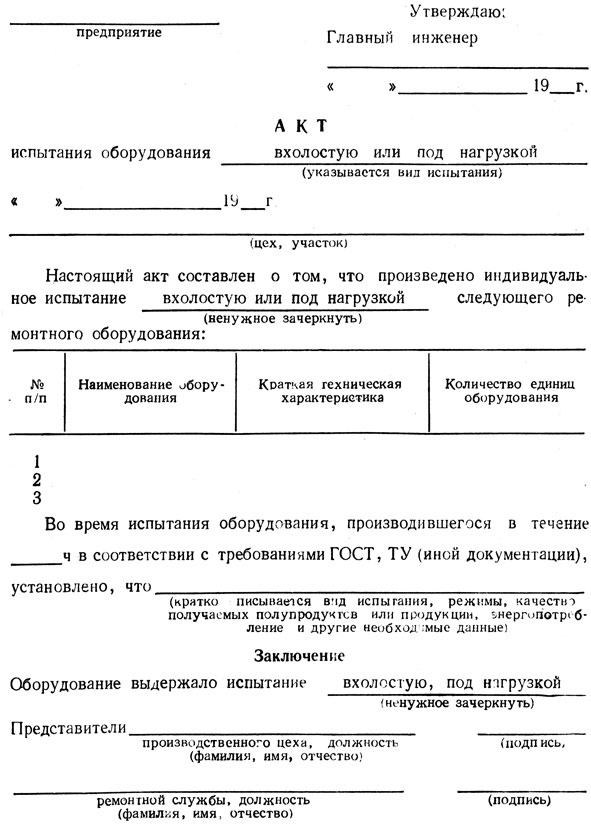

Результаты испытаний оборудования на холостом ходу оформляются актом.

Окончательная приемка оборудования проводится путем опробования и испытания в производственных условиях под нагрузкой.

В зависимости от типа оборудования и вида выполненного ремонта устанавливается испытательный срок работы оборудования под нагрузкой.

Если при приемке обнаружены дефекты, для устранения которых требуется затрата времени и выполнение значительных объемов работ, работа ремонтной бригады признается неудовлетворительной, а оборудование подлежит повторному ремонту за счет бригады (ремонтной организации), допустившей брак. Мелкие дефекты, обнаруженные в процессе приемки, устраняются ремонтной бригадой без дополнительной оплаты.

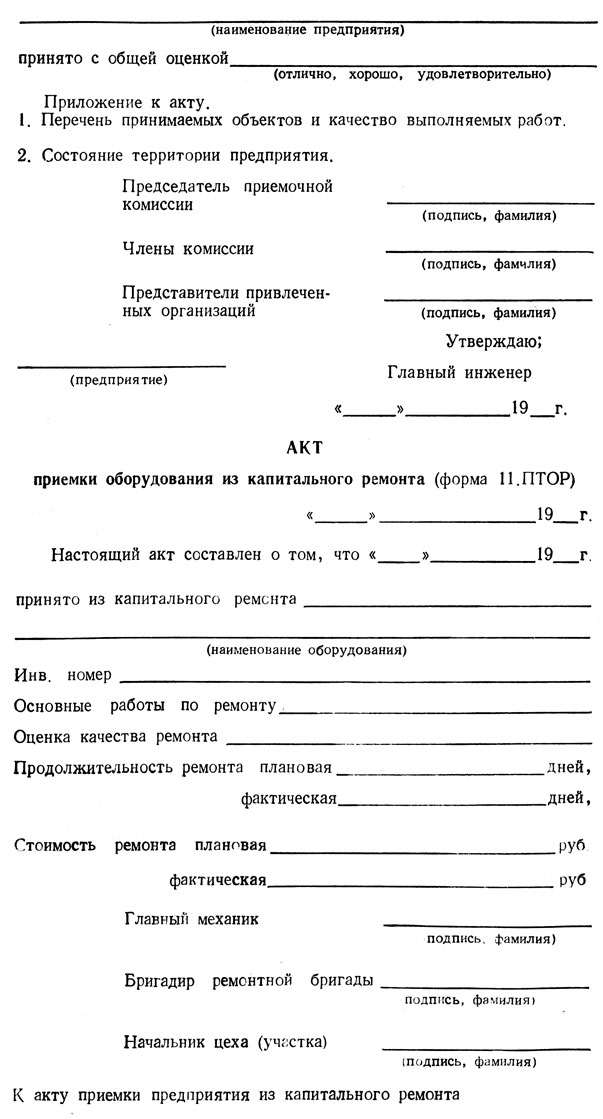

По истечении срока испытания под нагрузкой составляется акт приемки оборудования из ремонта, который подписывается главным механиком и утверждается главным инженером.

Приемка оборудования из ремонта, проведенного сторонней организацией, осуществляется комиссией в составе представителей предприятия-заказчика, представителей сторонней ремонтной организации и оформляется актом.

После приемки оборудования комиссией ремонтная бригада оформляет гарантийный паспорт. Гарантийный паспорт является документом, гарантирующим безотказную работу отремонтированного оборудования в течение определенного срока. В случае поломки оборудования до истечения гарантийного срока все неисправности устраняются ремонтной бригадой без дополнительной оплаты. Гарантийный паспорт подписывается членами ремонтной бригады.

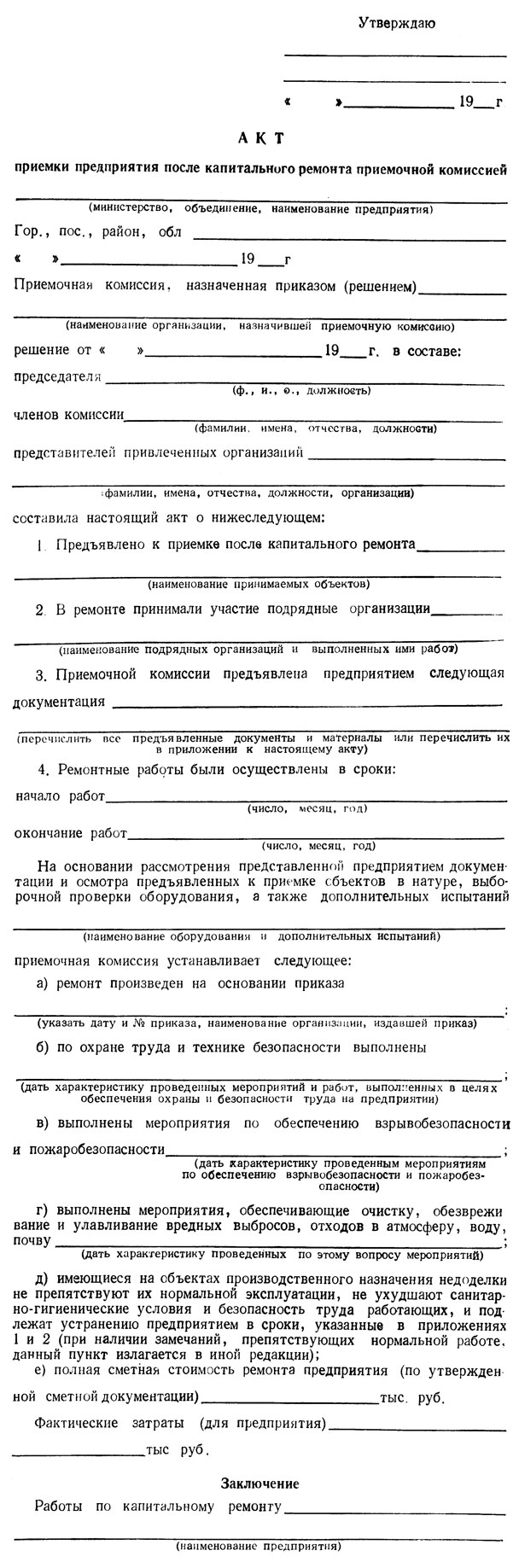

Приемка спиртовых заводов в целом из капитального ремонта осуществляется в соответствии с инструкцией по приемке спиртовых заводов из капитального ремонта, утвержденной Упрспиртом МПП СССР 17.12.1980 г.

Приемка оборудования из ремонта осуществляется рабочими комиссиями, назначаемыми приказом руководителя предприятия. Председателем рабочей комиссии, как правило, назначается главный механик завода или начальник цеха.

В состав рабочих комиссий включаются представители цехов, участков, где установлено оборудование, и ремонтной службы.

Рабочие комиссии проверяют:

соответствие выполненных работ объему работ, предусмотренных дефектной ведомостью и планом ремонта;

опробование и испытание оборудования;

проверку качества ремонта;

наличие оформленной документации и отметок в ней о проведенном ремонте;

дают оценку выполненным работам.

Приемка оборудования в комплексе осуществляется заводской комиссией, назначаемой также приказом по заводу.

Как правило, в состав заводской комиссии входят главный инженер предприятия, главный механик, инженер по технике безопасности, представители заводского профкома.

Заводская комиссия определяет завершенность ремонта и готовность предприятия к приемке. Заключение комиссии направляется руководству производственного или промышленного объединения.

Приемочные комиссии по приему из ремонта завода в целом назначаются приказом руководителя объединения (вышестоящей организации).

В состав приемочных комиссий включаются:

представитель объединения или другой вышестоящей организации;

представитель профкома завода;

представители ремонтной службы;

технический инспектор профсоюзов;

представитель органов санитарного надзора;

представитель органов пожарного надзора;

представитель органов Госгортехнадзора и других органов государственного надзора.

Приемочные комиссии создаются не позже чем за 5 дней до окончания ремонта предприятия. Председатель комиссии представляет руководству объединения:

акт приемки предприятия после ремонта;

краткую докладную записку, содержащую оценку подготовленности предприятия к нормальной эксплуатации; характеристику санитарно-бытовых условий, пунктов питания, жилых и общественных зданий и предложения по распространению передовых методов ремонта.

Предприятие представляет приемочной комиссии:

утвержденную ремонтно-сметную документацию;

паспорта и техдокументацию на оборудование;

акты и другие документы заводских комиссий по приемке отдельных видов оборудования и систем;

документы о разрешении на эксплуатацию объектов и оборудования, подконтрольных Госгортехнадзору или другим органам Государственного надзора;

документы об обучении и подготовленности обслуживающего персонала и прохождении им инструктажа по технике безопасности;

необходимые инструкции по обслуживанию и технике безопасности на рабочих местах.

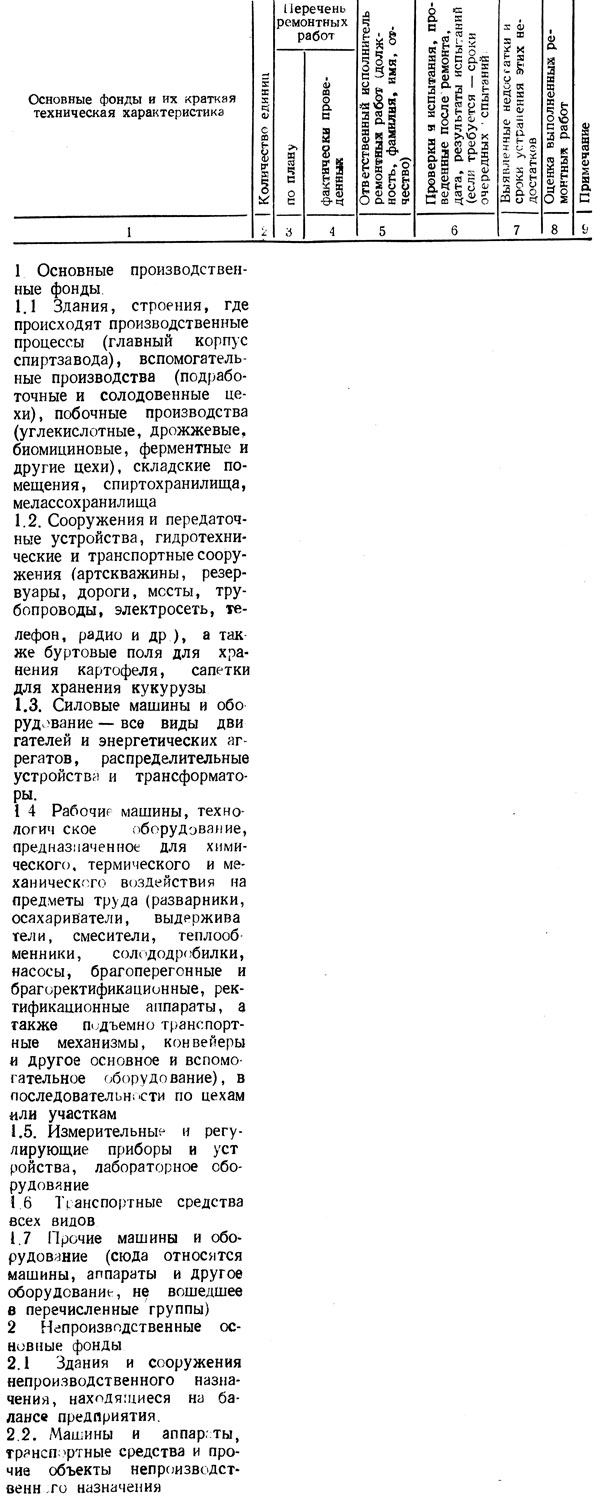

К акту приемочной комиссии прилагается:

1. Перечень принимаемых машин и аппаратов и оценка качества их ремонта.

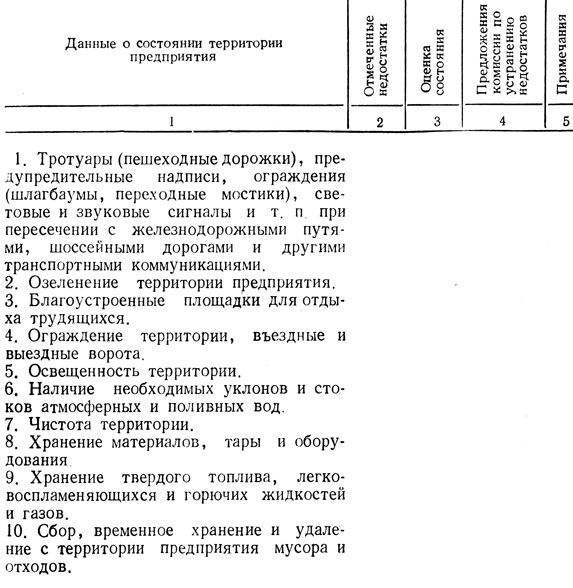

2. Состояние территории предприятия.

выполнены в соответствии с утвержденным перечнем и объемом работ, техническими условиями, строительными нормами и правилами и отвечают требованиям приемки из ремонта, изложенным в Инструкции по приему спиртовых заводов и их оборудования из капитального ремонта, утвержденной Упрспиртом 17 декабря 1980 г., и других нормативных документах.

Решение приемочной комиссии

Предъявленное к приемке после капитального ремонта

Приложение 1. Перечень принимаемых объектов и качество выполненных работ

К акту приемки предприятия из капитального ремонта

Приложение 2. Состояние территории предприятия

Источник

ПРИЕМКА ОБОРУДОВАНИЯ ПОСЛЕ РЕМОНТА

По окончании ремонта производится поузловая и общая приемка оборудования и окончательная оценка качества выполненного ремонта.

Поузловая приемка производится по мере готовности отремонтированных узлов. При сдаче отремонтированного узла должны быть оформлены следующие документы: ведомость объема работ по узлу с указанием фактически выполненных работ, график работ с отметкой выполненных работ, формуляры, сертификаты и другие данные о качестве материалов, использованных при ремонте, чертежи по реконструктивным работам, если таковые производились. Затем выполняется тщательный осмотр отремонтированного оборудования. Все вращающиеся механизмы (питатели топлива, мельницы, вентиляторы, дымососы и др.) должны опробоваться на холостом ходу и под нагрузкой. После поузловой приемки составляется акт, в котором указывается объем выполненных работ, обнаруженные недостатки, результаты опробования, предварительная оценка качества работ.

По окончании капитального ремонта производится предварительная приемка оборудования комиссией под председательством главного инженера предприятия (главного энергетика или главного механика) с участием начальника цеха, а при централизованном ремонте в комиссии должен также участвовать руководитель работ от подрядчика. При предварительной приемке комиссии предъявляются следующие документы: ведомость объема работ с отметкой о выполненных работах, графики ремонта, акты сдачи отдельных узлов, заполненные формуляры, сертификаты на материалы, копии удостоверений сварщиков и испытания образцов (при производстве ответственных сварочных работ), чертежи и схемы работ по реконструкции оборудования. Затем производится осмотр оборудования и устанавливаются сроки устранения выявленных при приемке недостатков, после устранения которых, производится пуск оборудования и приемка его под нагрузкой.

Все пусковые работы после ремонта (опробование вспомогательного оборудования, заполнение котла водой и его растопка, пуск трубопроводов, включение теплоиспользующих аппаратов и т. д.) выполняет вахтенный персонал в соответствии с письменным распоряжением начальника цеха (или участка) либо его заместителя. Результаты ремонта заносятся в технический паспорт оборудования.

Приемку оборудования под нагрузкой производят в течение 24 часов, после окончания которой, начинается подконтрольная эксплуатация отремонтированного оборудования. Окончательная оценка качества отремонтированного оборудования и выполненных ремонтных работ производится через 30 календарных дней с момента включения оборудования под нагрузку. В этот период времени должна быть закончена проверка работы оборудования на всех режимах, проведены испытания и наладка всех систем.

Оценка качества отремонтированного оборудования характеризует его техническое состояние после ремонта и соответствие требованиям нормативно-технических документов (НТД).

К нормативно-техническим документам относятся стандарты, технические условия (ТУ), руководства по ремонту, конструкторская документация, правила технической эксплуатации (ПТЭ), нормативные и эксплуатационные технико-экономические характеристики.

Приемочная комиссия, принимая оборудование из ремонта, дает оценку качества: «соответствует требованиям НТД»; «соответствует требованиям НТД с определенными ограничениями».

Оценка «соответствует требованиям НТД с определенными ограничениями» устанавливается, если часть требований к отремонтированному оборудованию не выполнена, но оборудование может работать и приемочная комиссия считает возможным принять его во временную эксплуатацию. В этом случае составляется план мероприятии по устранению выявленных недостатков и определяются сроки его выполнения.

Если в период подконтрольной эксплуатации оборудования выявлены дефекты, которые могут привести к аварийным последствиям, или работа оборудования на каких-либо режимах характеризуется отклонением от допустимых параметров, оно должно быть выведено из эксплуатации с оценкой «не соответствует требованиям НТД». Это оборудование подлежит повторному ремонту, который должен быть выполнен в кратчайший срок. После устранения несоответствий требованиям НТД производится повторная приемка и устанавливается новая оценка качества.

Специализированные организации, проводившие ремонт, должны гарантировать исправность отремонтированного оборудования и его работоспособность в течение определенных сроков, установленных в НТД на ремонт при соблюдении правил эксплуатации. При отсутствии в НТД гарантийных сроков на ремонт послеремонтный гарантийный срок устанавливается не менее 12 месяцев с момента включения оборудования под нагрузку.

Вопросы для самоконтроля

1. Что такое система планово-предупредительного ремонта теплотехнического оборудования?

2. Какие виды ремонта теплотехнического оборудования вы знаете?

3. Какие документы должны содержаться в проекте организации работ по капитальному ремонту оборудования?

4. Какую информацию указывают в технологических картах, составляемых на ремонтные работы?

5. Как производится приемка оборудования после ремонта?

6. Что такое качество отремонтированного оборудования и качество ремонтных работ?

Источник

Порядок сдачи оборудования в ремонт и приемки из ремонта

Сдача оборудования в ремонт. Перед тем как по графику сдать машину в ремонт, ее тщательно осматривают во время работы и после ее останова. При этом выявляют пороки, возникающие в вырабатываемом продукте, разладки механизмов, неисправности отдельных деталей и их сопряжений. Машины перед сдачей в ремонт должны быть освобождены цеховым персоналом от заправки, полуфабрикатов и очищены. На основе осмотров представители РМЦ и основного цеха за 15 дней до начала ремонта составляют ведомость дефектов. Предварительное оформление ведомости дефектов позволяет своевременно заготовить детали.

После уточнения ведомости дефектов РМЦ по балльной шкале дает оценку содержания оборудования, т. е. качества эксплуатации (технического состояния) машины, поступившей в ремонт.

Содержание оборудования признается хорошим, когда оно по производительности и качеству изготовляемой продукции отвечает действующим на предприятии нормативным показателям, имеет сопряжение в кинематических парах в соответствии с установленными допусками и проходит регулярную чистку, обмашку и смазку.

Содержание оборудования считается неудовлетворительным в случаях, когда в машине, намеченной к ремонту, обнаружены: поломанные и преждевременно изношенные детали, узлы и механизмы, не полностью укомплектованные деталями, неисправные ограждения и приспособления, не отвечающие требованиям техники безопасности.

Если машина к моменту ее останова по графику на ремонт находится в хорошем состоянии, начальник ремонтно-механического цеха (отдела) совместно с начальником производственного цеха составляют акт осмотра, который утверждает главный инженер, и ремонт машины переносится на ближайший срок очередного планового ремонта.

Наряду с плановыми ремонтами в практике текстильных предприятий возникает необходимость выполнения внеплановых работ, связанных с ликвидацией аварий. Аварийным состоянием машины считается нарушение межремонтного ресурса, резкая потеря производительности оборудования и снижение качества выпускаемой продукции по отношению к установленным нормативам, непригодность к дальнейшей эксплуатации.

Аварийное состояние машины является следствием неудовлетворительной эксплуатации оборудования либо некачественного проведения планово-предупредительного ремонта.

При правильной организации системы планово-предупредительного ремонта возможность аварий устраняется. На каждую аварию начальник производственного цеха совместно с начальником РМЦ составляют акт с указанием, по чьей вине произошла авария. Акт передается главному инженеру для принятия мер. Авария ликвидируется силами РМЦ по распоряжению главного инженера.

Применительно к каждому типу машин на некоторых фабриках установлена оценка в баллах деталей и дефектов, которые вносят в ведомость дефектов. Приведем данные об оценке в баллах главных дефектов деталей и узлов автоматического ткацкого станка, поступающего в ремонт.

Станок сильно загрязнен; низкое качество смазки станка

5 баллов за станок

Станок не полностью укомплектован деталями

4 балла за каждую отсутствующую деталь независимо от степени ее ответственности

В станке отсутствуют метизы (болты, гайки, шпонки, шпильки, шплинты и др.)

1 балл за каждую штуку

В станке обнаружены сильно поврежденные детали.

3 балла за каждую деталь

Сильно изношены шейки валов, подшипники, втулки, шестерни и другие детали из-за плохой смазки, чистки и регулировки.

3 балла за каждую деталь

Повреждены основные органы станка; преждевременный износ батана.

4 балла за каждый поврежденный узел.

Погнуты ответственные детали станка: валы, стояки и др.

2 балла за каждую поврежденную деталь

Станок сдается в ремонт в разлаженном состоянии: ослаблено крепление остова, узлов деталей, разлажены бракопредупредительные механизмы и др.

5 баллов за каждый вид неисправности

Неисправны ограждения, футляры, запоры и т. п.

5 баллов за каждый вид неисправности

Оценка технического состояния автоматического ткацкого станка, поступающего в ремонт, дается по сумме баллов:

Оценка баллами установлена для дефектов, возникающих вследствие ошибок и промахов, допущенных при эксплуатации станка (нарушения правил технической эксплуатации, графиков ухода и ремонта, несоблюдения установочных размеров и параметров при ремонте и наладке оборудования и др.). Дефекты, возникающие вследствие естественного износа при нормальной эксплуатации, баллами не оцениваются.

Приемка оборудования из ремонта. Машину, подвергшуюся капитальному или среднему ремонту, принимают в две стадии — предварительно и окончательно. Предварительную приемку производят во время испытания заправленной машины на ходу, при этом устанавливают годность машины к вводу в эксплуатацию. Окончательно же принимают машину из ремонта после того, как устранены дефекты (неисправности), которые были обнаружены при предварительной приемке.

При капитальном ремонте окончательную приемку и сдачу машины из ремонта в эксплуатацию проводят на ходу при полной заправке машины по истечении девяти смен работы, приемку из среднего ремонта — по истечении трех смен работы. Ответственность за нормальное обслуживание машины в период от предварительной до окончательной приемки из ремонта несет цеховой персонал. Акт приемки машин из ремонта оформляют незамедлительно после окончательной приемки.

Из капитального ремонта оборудование, как правило, принимает начальник производственного цеха от начальника РМЦ при участии мастера цеха, из среднего ремонта — мастер цеха от мастера РМЦ. При окончательной приемке устанавливают качество ремонта и подписывают приемо-сдаточный акт, в котором дают оценку технического состояния машины после ремонта. Установлены две оценки качества ремонта, т. е. технического состояния оборудования, принимаемого из ремонта: «отлично» и «хорошо».

Оценка «отлично» дается качеству ремонта, проведенного в строгом соответствии с техническими условиями и нормативными показателями работы машины (производительность машины, качество продукции, обрывность нитей). Оценка «хорошо» дается качеству ремонта, если при ремонте были допущены отклонения от установленных допусков отдельных деталей, не оказывающих прямого влияния на работу машины, ее надежность и качество вырабатываемой продукции.

К нормативным показателям работы оборудования относятся: производительность машины, качество вырабатываемой продукции и обрывность нитей. Производительность оборудования и качество вырабатываемой продукции устанавливают по плановым нормам применительно к установленному оборудованию, а показатель обрывности нитей определяется предприятием, исходя из линейной плотности вырабатываемой пряжи, артикула ткани и типов машин.

По видам оборудования учитываются, например, следующие нормативные показатели:

по мотальным машинам и автоматам — качество намотки пряжи;

по ткацким станкам — обрывность нитей основы и утка, а также производительность оборудования и качество суровья.

В период приемки машины из ремонта в целях правильного сопоставления показателей ее работы машина должна иметь заправку, на которой работала до ремонта. Если техническое состояние машины после ремонта не соответствует установленным требованиям, машина не принимается, и ремонтная бригада, допустившая недоброкачественный ремонт, обязана устранить дефекты, выявленные при приемке без дополнительной оплаты.

Начальнику производственного цеха запрещено принимать и пускать в эксплуатацию некачественно отремонтированное оборудование, а начальнику РМЦ запрещено до полного устранения всех обнаруженных при приемке дефектов выдавать задание бригаде на ремонт других машин.

Источник