Разборка и сборка ГБЦ (2.0 л, G4GC)

Нанести на все толкатели, клапаны и пружины метки, соответствующие их расположению в головке блока цилиндров, чтобы при сборке, не изменить их первоначального размещения.

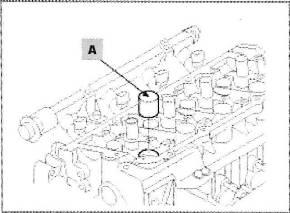

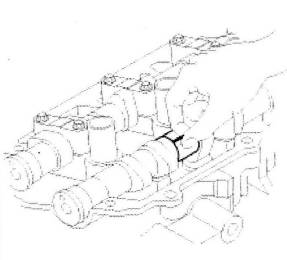

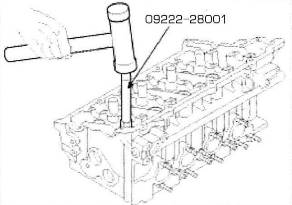

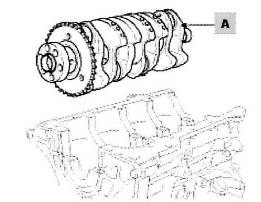

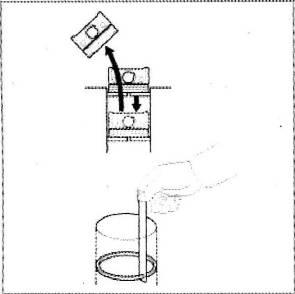

1. Извлечь толкатели клапанов (А).

2, Извлечь из головки блока цилиндров клапаны. Для этого:

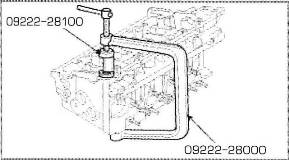

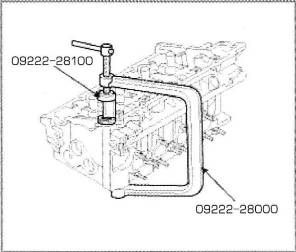

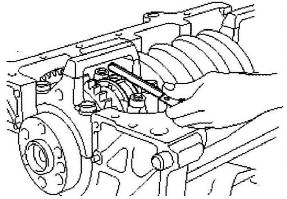

• Используя специальные приспособления [0922228000, 09222-28100), сжать пружину клапан и извлечь сухари (специальные замки), как показано на рисунке.

• Снять верхнюю опору пружины клапана.

• Извлечь пружину клапана.

• Используя специальные плоскогубцы, снять маслосъемный колпачок.

• Используя магнит, извлечь нижнюю опору пружины клапана.

• ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

Головка блока цилиндров

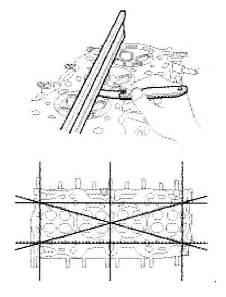

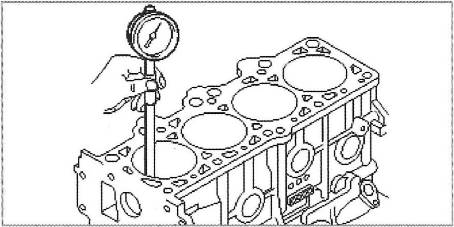

1. Проверить неплоскостность поверхности разъема головки блока

цилиндров с блоком. Для этого необходимо использовать специальную линейку и набор щупов. Размещая линейку в плоскостях, указанных на рисунке, измерить щупами неплоскостность поверхности разъема. Стандартная величина неплоскостности поверхности: менее, чем 0.03 мм. Предельно допустимая величина: 0.06 мм.

2. Проверить камеры сгорания, впускные и выпускные каналы и поверхность разъема с блоком цилиндров на наличие повреждений. При обнаружении каких-либо дефектов, заменить головку блока в сборе.

Клапаны, направляющие втулки и клапанные пружины

1. Проверить техническое состояние направляющих втулок и клапанов.

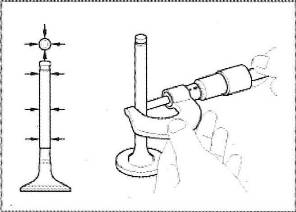

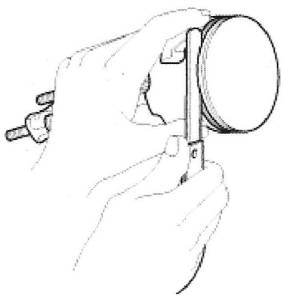

• Используя нутромер, измерить внутренний диаметр направляющей втулки клапана, как показано на рисунке.

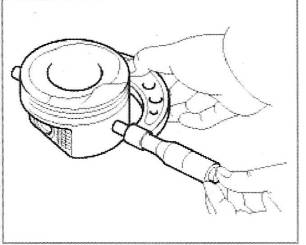

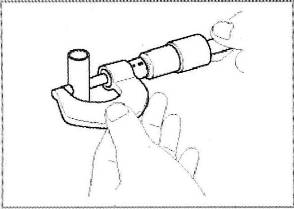

• Используя микрометр, измерить наружный диаметр стержня клапана, как показано на рисунке.

• Разность между внутренним диаметром направляющей втулки и наружным диаметром стержня клапана — это зазор между клапаном и втулкой. Стандартная величина зазора между втулкой и клапаном: 0.02 — 0.05 мм (впуск), 0.035 — 0.065 мм (выпуск). Предельно допустимая величина зазора: 0.1 мм (впуск), 0.13 мм (выпуск).

Если величина зазора больше, чем предельно допустимое значение, необходимо заменить клапан в сборе с втулкой.

2. Проверит техническое состояние клапанов.

• Проверить угол заточки рабочей фаски головки клапана.

• Проверить поверхность клапана на наличие повышенного износа. При обнаружении каких-либо дефектов, заменить клапан новым.

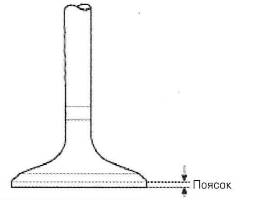

• Проверить толщину пояска головки клапана. Если толщина пояска головки клапана менее предельно допустимой, необходимо заменить клапан новым. Стандартная величине толщины пояска: 1.6 мм (впускной), 1.8 мм (выпускной). Предельно допустимая величина: 1.45 мм (впускной), 1.65 мм (выпускной).

• Проверить стержень клапана на наличие повышенного износа. При необходимости, заменить клапан новым. 3, Проверить техническое состояние седел клапанов.

• Проверить, чтобы клапан прилегал к седлу плотно, по всей его окружности. При необходимости, заменить седла клапанов.

Перед восстановлением седел клапанов, необходимо проверит техническое состояние направляющих втулок клапанов. При обнаружении каких-либо дефектов, необходимо заменить втулку, а затем проводить восстановление седла. Толщина рабочей поверхности контакта седла с клапаном должна соответствовать стандартному значению.

4. Проверить техническое состояние клапанных пружин.

• Используя стальной угольник, измерить величину отклонения от вертикальной оси пружины. Допустимая величина отклонения от вертикальной оси: 1.5°, предельно допустимая величина отклонения: 3°.

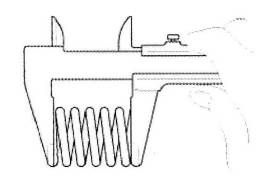

• Используя штангенциркуль, измерить длину пружины в свободном состоянии. Стандартная величина длины пружины: 48.86 мм. длина пружины под нагрузкой 18.8±0.9 кг: 39.0 мм, под нагрузкой 41.Oil.5 кг: 30.5 мм.

Если длина пружины в свободном состоянии не соответствует стандартной величине, необходимо заменить пружину новой.

1. Используя микрометр, измерить высоту кулачков распределительного вала. Стандартная величина высоты кулачков: 44.518-44.718 мм (впускной), 44.418-44.618 мм (выпускной).

Если высота кулачка распредвала менее, чем минимально допустимая, необходимо заменить распределительный вал в сборе.

2. Проверить зазор в подшипниках распределительного вала,

• Очистить и промыть крышки подшипников и шейки распределительного вала.

• Установить распределительные валы в головку блока цилиндров.

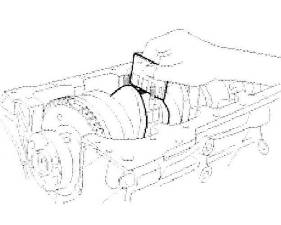

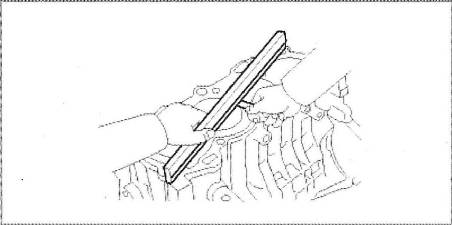

• Уложитьнашейкираспределительного вала специальные пластиковые калибры, как показано на рисунке.

• Установить крышки подшипников распределительного вала. Затянуть болты крепления с требуемым моментом затяжки.

Не проворачивать распределительный вал.

• Снять крышки подшипников распредвала.

• Измерить толщину пластикового калибра(к наборупластикового калибра прилагается шкала). Из этого, определить величину зазора в подшипниках. Стандартная величина зазора: 0.02-0.061 мм. Предельно допустимая: 0.1 мм.

Если зазор в подшипниках превышает допустимый предел, необходимо заменить распределительный вал. При необходимости, заменить крышки подшипников или головку блока цилиндров в сборе.

• Удалить полностью пластиковые калибры.

• Снять распределительные валы.

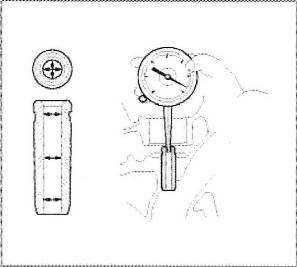

3. Измерить осевой зазор распределительного вала.

• Установить распределительные валы.

• Используя индикатор часового типа, измерить осевой зазор, перемещая распределительный вал вперед / назад. Стандартная величина осевого зазор распределительного вала: 0.1 -0.15 мм.

Если осевой зазор превышает предельно допустимую величину, необходимо заменить распределительный вал. При необходимости, заменить крышки подшипников распределительного вала и головку блока цилиндров в сборе.

• Снять распределительные валы.

Механизм изменения фаз газораспределения в сборе (фазовращатель)

1. Проверить техническое состояние механизма изменения фаз газораспределения в сборе.

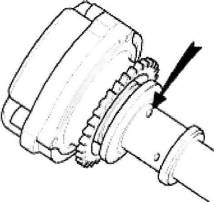

• Проверить и убедиться в том, что механизм не вращается.

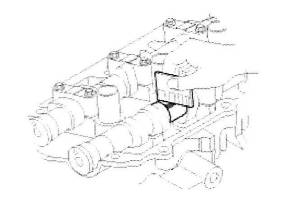

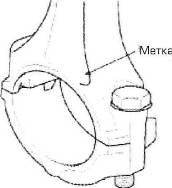

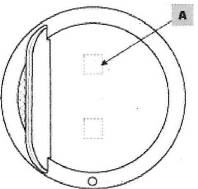

• Обмотать виниловой лентой все части механизма, кроме одной, указанной на рисунке ниже.

• Обмотать и специальный воздушный пистолет, затем подвести давление 100 кПа к отверстию на распределительном валу (при выполнении данной операции, извлечь стопорный палец).

После разбрызгивания моторного масла, протереть поверхности ветошью.

• Во время выполнения выше описанной операции, провернуть вручную фазовращатель в сборе в сторону опережения (направление указано на рисунке выше стрелкой). При подводе сжатого воздуха, перемещение фазовращателя в сторону опережения должно производится без усилия, от руки. Кроме положения, при достижении стопорного пальца максимального отклонения в сторону опаздывания.

• После этого, провернуть фазовращатель обратно. Проверить плавность его перемещения, исключающее заедание. Диапазон перемещения фазовращателя составляет 20°.

• Провернуть фазовращатель в сборе от руки и зафиксировать его в предельном положении опаздывания.

• СБОРКА ГОЛОВКИ БЛОКА

Перед сборкой промыть все детали.

Перед установкой, нанести на все трущиеся поверхности тонкий слой моторного масла. Заменить все уплотнительные манжеты новыми. 1. Установить клапана.

• Установить нижние опоры пружин клапанов.

• Используя специальное приспособление (0922222001), установить маслосъемный колпачок.

Не использовать маслосъемный колпачок повторно. Неправильная установка маслосъемного колпачка может привести к утечкам моторного масла через направляющую втулку клапана.

• Установить клапан, клапанную пружину и верхнюю опору пружины.

Клапанную пружину необходимо устанавливать так, чтобы отполированная часть витков была направлена вверх (к верхней опоре).

• Используя специальное приспособление (0922228000,09222-28100), сжать пружину клапана и установить сухари клапан. После установки, убедиться в том, что сухари установлены должным образом.

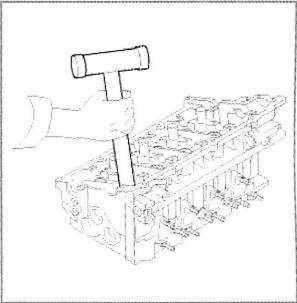

• Нанести несколько легких ударов деревянной рукояткой молотка по стержням клапанов, чтобы убедиться в том, что сухари зафиксировали клапаны надлежащим образом.

2. Установитьтолкатели клапанов. Проверить и убедиться в плавности перемещения толкателей.

Источник

Блок цилиндров (2.0 л, G4GC) — разборка

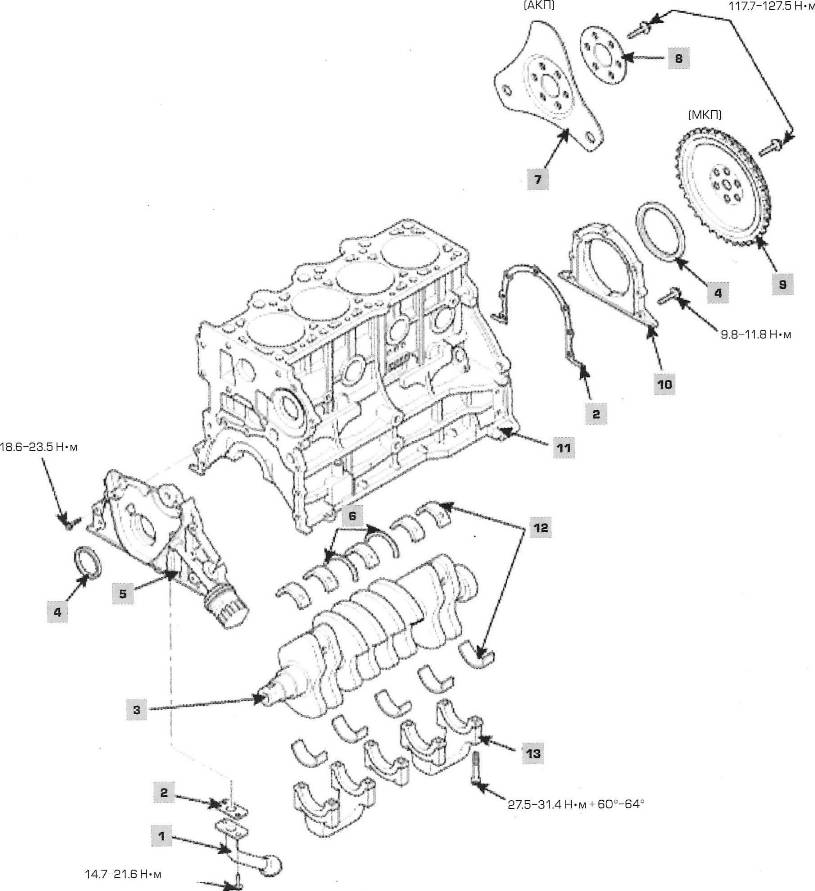

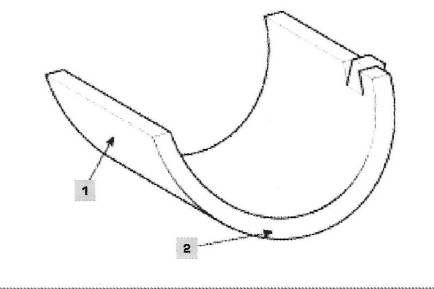

1. Маслоприемник 2. Прокладка 3. Коленчатый вал 4. Уплотнительная манжета 5. Передний корпус масляного насоса В. Упорный подшипник 7. Ведущая пластина 8. Шайба 9. Маховик 10. Корпус задней уплотнительной манжеты 11. Блок цилиндров 12. Вкладыши коренных подшипников 13. Крышка коренной опоры

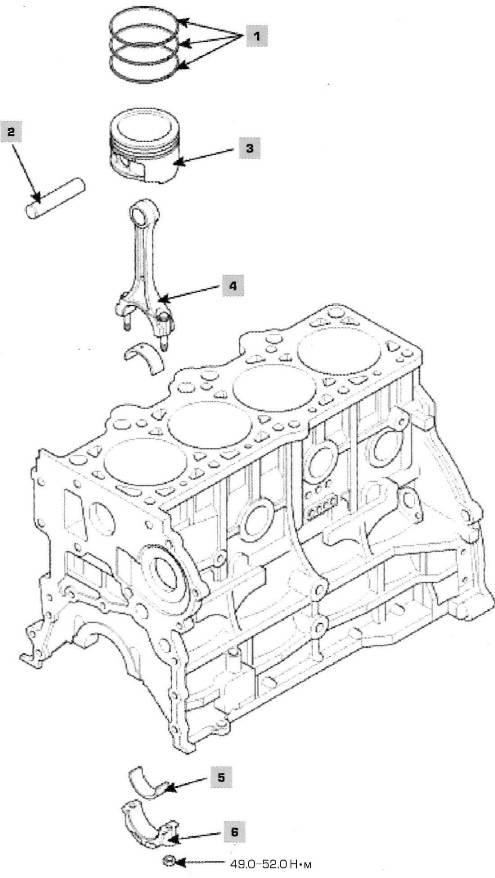

1. Поршневые кольца 2. Поршневой палец 3. Поршень 4. Шатун 5. Вкладыш шатунного подшипника 6. Крышка шатуна

1. Снять маховик (автомобили с МКП).

2. Снять ведущую пластину (автомобили с АКП).

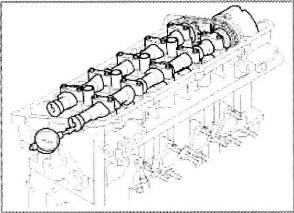

3. Извлечь двигатель в сборе с коробкой передач и установить на специальный стенд.

4. Снять приводной ремень ГРМ (см. выше).

5. Снять головку блока цилиндров (см. выше].

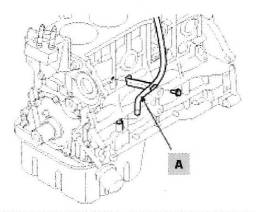

6. Снять щуп для измерения уровня моторного масла в сборе [А].

7. Снять датчик детонации.

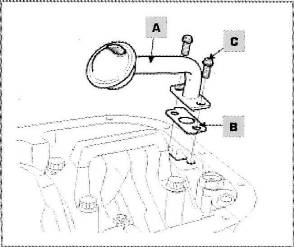

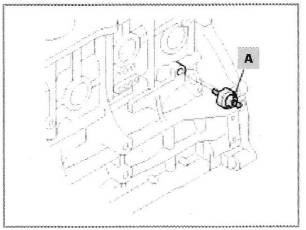

8. Вывернуть датчик давления масла [А].

|

Толщина вкладыша, мм

Идентификационная метка коленчатого вала

Идентификационная метка шатуна

Сборочная классификация вкладыша подшипника

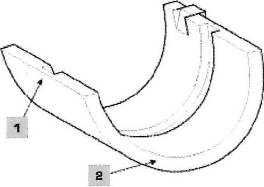

3. Измерить зазор в подшипниках коренных опор коленчатого вала. Для этого:

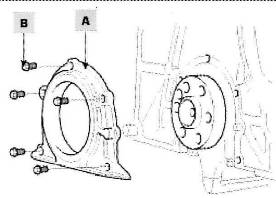

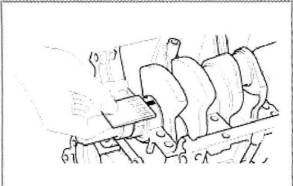

• Отвернуть болты крепления и снять крышки коренных опор вместе с вкладышами подшипников.

• Очистить все коренные опоры и вкладыши подшипников.

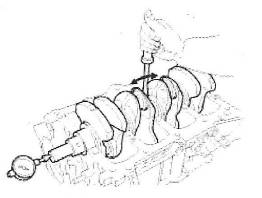

• Уложить на каждую коренную шейку коленчатого вала специальный пластиковый калибр.

• Установить все крышки коренных опор и затянуть болты крепления с моментом затяжки 27.5-31.4 Н-м+ 60°-64°

Не проворачивать коленчатый вал.

• Отвернуть болты крепления и снять крышки коренных опор коленчатого вала. Измерить толщину калибра. Стандартная величина зазора в подшипниках: 0.028 — 0.046 мм.

• Если зазор в подшипнике не соответствует стандартной

величине, необходимо извлечь вкладыш подшипника и установить новый, который необходимо подобрать в соответствии его маркировке. Затем произвести повторное измерение зазора.

Не подкладывать шайбу и не царапать поверхность вкладыша для регулировки зазора.

• Если зазор в подшипниках коренных опор коленвала, после установки нового вкладыша не соответствует стандартной величине, необходимо повторить подбор вкладыша. После установки вкладышей, повторить измерение зазора.

Если подбором вкладышей зазор в подшипниках отрегулировать невозможно, необходимо заменить коленчатый вал в сборе и повторить регулировку.

Если на вкладыше из-за нагара не видно идентификационной метки, необходимо его промыть в растворителе. Запрещается чистить вкладыш скребком или металлической щеткой.

При установке, убедиться в том, что номер, указанный на шатуне и его крышке соответствует номеру цилиндра. При установке нового шатуна убедиться в том, что выступы для фиксирования вкладыша совпадают с выборками на вкладыше. Заменить шатун в сборе, при повреждении его боковой поверхности. Также, заменить шатун, при повышенном износе его рабочих частей.

• Используя специальное оборудование, измерить изгиб и скручивание шатуна. Допустимая величина изгиба шатуна 0.05 мм / 100 мм и менее. Допустимая величина скручивания шатуна 0.1 мм / 100 мм и менее. При превышении допустимых величин изгиба и скручивания, необходимо заменить шатун в сборе.

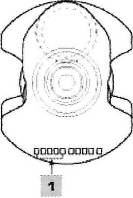

Расположение меток характеризующих внутренний диаметр коренных опор коленчатого вала

Размеры вкладышей коренных опор

Толщина вкладыша, мм

Подбор вкладышей коренных опор

Идентификационные метки коленвала

Идентификационные метки отверстий коренных опор

Сборочная классификация вкладыша подшипника

Идентификационные метки коленвала

Идентификационные метки отверстий коренных опор

Сборочная классификация вкладыша подшипника

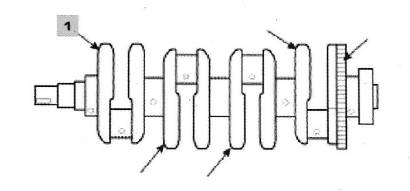

• Проверить осевой зазор коленчатого вала. Используя индикатор часового типа, измерить осевой зазор коленвала, перемещая его отверткой вперед/назад. Стандартная величине осевого зазора: 0.06 -0.26 мм. Предельно допустимая величина: 0.30 мм.

• Если величина осевого зазора превышает допустимый предел, необходимо заменить упорные подшипники. Толщина упорных подшипников: 2.44-2.47 мм.

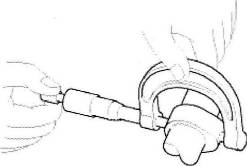

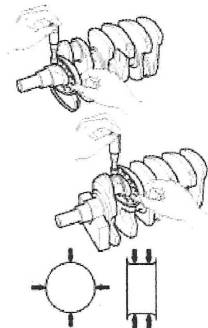

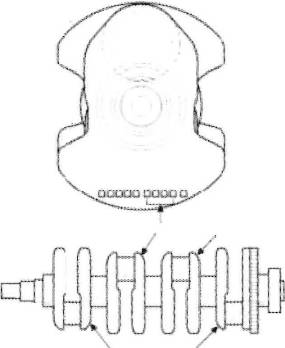

• Используя микрометр, измерить наружный диаметр коренных и шатунных шеек коленчатого вала. Диаметр коренных шеек коленвала: 56.942 — 56.962 мм. Диаметр шатунных шеек коленвала: 44.946-44.966 мм.

Измерение производить в двух взаимно перпендикулярных плоскостях, как показано на рисунке.

1. Удалить с поверхности разъема блока цилиндров с головкой остатки прокладки, используя скребок.

2. Используя мягкую щетку и растворитель, очистить блок цилиндров.

3. Используя специальную линейку и набор щупов, измерить неплоскостность поверхности разъема блока цилиндров с головкой. Стандартная величина неплоскостности: менее, чем 0.0З мм. Предельно допустимая величина: 0.05 мм.

4. Визуально проверить зеркало цилиндра на наличие глубоких царапин и задиров. При обнаружении дефектов, заменить блок цилиндров в сборе.

5. Используя нутромер, измерить внутренний диаметр цилиндров в двух перпендикулярных плоскостях в трех местах. Стандартная величина внутреннего диаметра: 82.00 — 82.03 мм.

6. Проверить на нижней части блока цилиндров код размера цилиндра.

| |