§ 3. Особенности ремонта гидравлических прессов.

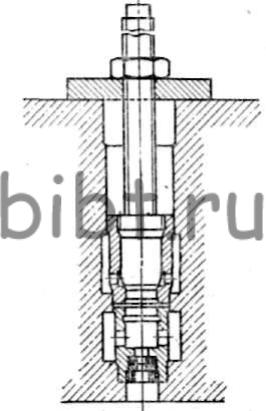

Особенно большому износу (главным образом коррозии) подвержены клапаны. При ремонте их вынимают из распределителей. Для удобства сборки-разборки клапаны имеют нарезанные отверстия в торцах или резьбу во внутренних отверстиях (полостях). В отверстия ввертываются винты или так называемые выжимные болты (рис. 117) для вытаскивания детали из корпуса распределителя.

Рис. 117. Выжимной болт для разборки распределителей

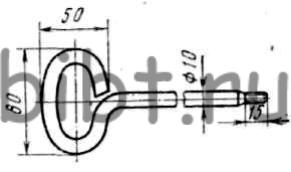

Притирка клапана к седлу, выполняемая с помощью специальных ключей (рис. 118), является обязательной операцией при сборке клапанов. В качестве притирочных материалов используют порошок из толченого стекла или наждака, разведенный в машинном масле. Ширина притертой поверхности кромки обычно составляет 5/8 — 3/4 всей ее ширины. Ни в коем случае нельзя допускать, чтобы притертая поверхность была меньше этой величины, так как клапан тогда будет пропускать жидкость.

Рис. 118. Ключ для притирки клапанов

Притиркой ликвидируют дефекты глубиной не более 0,05 мм. Повреждения глубиной до 0,5 мм устраняют шлифованием наждачным полотном с последующей притиркой, а при более глубоких прибегают к обработке на станках.

Для проверки качества притирки на притертую поверхность наносят карандашом радиальные штрихи, а затем вставляют клапан и поворачивают его в седле. По тому, насколько равномерно стерты штрихи, судят о качестве притирки. Иногда качество притирки проверяют с помощью керосина, заливаемого в седло при установленном клапане, который не должен пропускать керосин.

Для того чтобы обнаружить перекосы из-за неправильной обработки деталей клапана, несоосность или отклонения размеров, клапан собирают без уплотнительных манжет, которые устанавливают после того, как проверят, правильно ли он изготовлен и собран.

Одной из важных деталей клапана является пружина. Ее устанавливают при сборке клапана навинчиванием сжимающей гайки на определенную величину. Окончательно регулируют пружину при наладке клапана.

Трубопроводы перед установкой на пресс подвергают тщательному осмотру, Обнаруженные риски, плены и другие дефекты устраняют зачисткой напильником или наждачным кругом на глубину не более 10% толщины стенки трубы.

Далее трубу разрезают газовым резаком или другим способом на части требуемых размеров, на концах полученных мерных труб протачивают торцы и нарезают резьбу. Затем переходят (в случае необходимости) к гибке. Трубы диаметром до 25 мм (толщина стенки 4-6 мм) гнут без нагрева. Горячей гибке с набивкой песка подвергают трубы диаметром свыше 50-60 мм (толщина стенки до 8 мм), без набивки песка — трубы диаметром до 50 мм (толщина стенки 8-11 мм). Гибку осуществляют по шаблонам, снятым с места установки труб. Шаблоны изготовляют из железа или газовых труб. Радиус изгиба не должен быть меньше трех наружных диаметров трубы. Иначе прочность ее суженных стенок может нарушиться.

Для набивки применяют крупнозернистый, просушенный и тщательно просеянный речной песок. Трубу устанавливают вертикально, причем в нижний конец ее забивают деревянную пробку. Песок, засыпаемый сверху, распределяют равномерно.

Трубу нагревают в открытом горне на коксе, торфе, древесном угле до температуры 950-1000° С, что соответствует светло-красному цвету трубы. Гнуть следует плавно, причем при появлении гофр или выпучивании гибку прекращают, так как это указывает на неправильную подготовку трубы к гибке. Для предотвращения этих дефектов трубу следует нагревать равномерно как по длине, так и по окружности всего участка загиба, песок набивают возможно плотнее.

После охлаждения трубу очищают от пригара, песка и окалины, затем подвергают травлению в 20%-ном растворе соляной или серной кислоты в специальных ваннах и промывке известковым раствором и водой под давлением. Промывка одновременно является проверкой пропускной способности трубы. Просушивают трубу быстро с применением пламени (например, газовой горелкой).

На подготовленные трубы устанавливают фланцы. Соединение труб между собой и присоединение их к оборудованию показаны на рис. 103. При подводе труб к оборудованию первым крепится присоединительный фланец, а затем соединительный. Это вызвано тем, что если труба не устанавливается на место, то подводящий трубопровод можно переместить. Если труба вставляется между оборудованием, то надо предусмотреть возможность перемещения оборудования. Если это невозможно, то в трубе предусматривается такой изгиб, при котором фланец как бы автоматически будет притягиваться к оборудованию. После сборки труб их испытывают давлением жидкости, превышающим рабочее давление на 50%.

Гайки в колоннах мелких и средних прессов затягивают вручную, в колоннах крупных прессов — специальными приспособлениями. Сначала осуществляют предварительную затяжку с одинаковым усилием на всех колоннах. Затем следует окончательная, термическая затяжка гаек. Для этого концы колонн нагревают и после их удлинения гайки поворачивают на определенный угол. Величина угла рассчитывается исходя из тех допустимых напряжений, которые возникают в колонне после горячей затяжки. По допустимым напряжениям определяется и температура нагрева колонн под затяжку (в качестве исходной величины берется удлинение колонны при той или иной температуре).

Зачистку и восстановление резьбы колонн осуществляют специальным резьбонарезным приспособлением, монтируемым непосредственно на колоннах или основании пресса.

Для восстановления изношенных поверхностей поперечин и основания применяется дуговая наплавка с последующим фрезерованием в размер чертежа. Нагрев осуществляют газовыми горелками, паром или электричеством, наилучшую равномерность нагрева дают электроподогреватели.

При ремонте цилиндров для восстановления их внутренней поверхности производят слесарную зачистку, полирование или растачивание на токарном станке. С развитием сварочной техники стала практиковаться заварка трещин. При поперечных трещинах цилиндр разрезают, по месту трещин, а затем приваривают электрошлаковым способом, при продольных трещинах вырезают участок цилиндра с трещиной, а затем заваривают это место также электрошлаковым способом. Если используется дуговая сварка, то трещины предварительно разделывают газовой резьбой или фрезерованием. После отжига, необходимого для снятия внутренних напряжений, выполняется сварка при 450° С в печи или с укрытием мест сварки стеклотканью. После заварки следует общий отжиг для снятия внутренних напряжений.

Таким образом, ремонт цилиндров по устранению трещин является весьма сложным процессом, требующим навыка и специального оборудования. Что касается плунжеров, то их поверхность при наличии рисок, забоин, а также овальности и конусности шлифуют на ремонтный диаметр. Применяется также восстановление размера дуговой наплавкой.

Для монтажа и демонтажа рабочих цилиндров (см. рис. 84) подвижную поперечину опускают на нижнюю. При демонтаже цилиндры предварительно отсоединяют от архитрава. Демонтаж ведут с помощью крана.

Перед монтажом цилиндр тщательно очищают, а плунжер полируют мелкозернистым наждачным полотном (шкуркой). По отполированной поверхности плунжера проверяют плотность прилегания его к направляющей втулке, для чего плунжер с нанесенной на него краской заводят в горизонтально расположенный цилиндр и поворачивают в нем несколько раз. Затем плунжер вынимают и по пятнам краски судят о прилегании к втулке. В случае необходимости пришабривают втулку и уплотнительные кольца. Пришабривают также и шаровые опоры плунжера.

Детали цилиндра, собранные на стенде, поднимают частями лебедкой на опущенную подвижную поперечину в порядке, соответствующем сборке, т. е. сначала цилиндр, а затем плунжер.

После установки и крепления цилиндра монтируют уплотнения (см. рис. 85). Предварительно уплотнительные кольца очищают от грязи, песка и других посторонних частиц. Каждое кольцо устанавливают отдельно и забивают в цилиндр деревянными выколотками. После установки не следует сильно затягивать нажимной фланец, так как плунжер может зависнуть. Если при опробовании пресса кольца будут пропускать жидкость, то фланец надо подтянуть.

Возвратные и уравновешенные цилиндры устанавливают, как правило, в собранном виде. При их сборке тщательно проверяют резьбу на воздухоспускных пробках и цилиндрах и очищают в случае необходимости. Уплотнения заправляют в цилиндр после установки его на место аналогично тому, как это делается при монтаже рабочих цилиндров.

В комплект такелажной оснастки, используемой при ремонте гидравлических прессов, помимо упоминавшихся средств входят тросы, лебедки, домкраты, блоки и полиспасты, тали, клинья и др. Кроме этих приспособлений широко пользуются монтажными клиньями, которые позволяют поднимать детали на высоту в сотые доли миллиметра.

В качестве режущего инструмента применяют напильники, плашки, метчики, сверла, развертки и т. д. Кроме того, используют шаберы различной конфигурации.

Крепежный инструмент состоит главным образом из ключей различных размеров, в том числе двусторонних, накидных, торцовых, газовых и др.

В качестве контрольно-измерительного инструмента применяют микрометры, штангенциркули, штихмассы, глубиномеры, жесткие шаблоны и контршаблоны, теодолиты, нивелиры и т. д. Поверочные плиты и линейки используют для проверки шаброванных поверхностей, плоскостности и прямолинейности. Щупы, индикаторы, угольники, угломеры служат для измерения зазоров, контроля геометрической формы и т. д.

Источник

ПРИЗНАКИ И ОСНОВНЫЕ НЕИСПРАВНОСТИ РУЧНОГО ГИДРАВЛИЧЕСКОГО ПРЕССА. САМОСТОЯТЕЛЬНЫЙ РЕМОНТ

Иногда с ручным гидравлическим прессом случаются неполадки, и ему срочно необходим ремонт. Самым правильным и надёжным решением будет обращение в Сервисный Центр, где специалисты быстро и качественно проведут необходимые процедуры по восстановлению вышедшего из строя инструмента. Но что делать, если необходимо срочно продолжить работу, а замены агрегату нет? Для этого, к каждому прессу SHTOK., например, в комплектацию добавлен ремкомплект с несколькими типами уплотнителей соединений.

Давайте рассмотрим несколько основных неисправностей на примере ПГ-120 SHTOK., которые можно устранить самостоятельно. Более редкие и сложные проблемы мы изучать не будем, так как подобный ремонт необходимо производить в условиях Сервисного Центра.

Итак, основных неисправностей может быть две:

- Пресс не нагнетает давление

- Течь масла из-под резьбовых соединений

Рассмотрим каждую по-отдельности.

Состояние гидравлического пресса, когда крайне медленно смыкаются матрицы или они не двигаются совсем, либо смыкание происходит, но недостаточно развиваемого усилия на них для завершения опрессовки, можно охарактеризовать, как «пресс не нагнетает давление».

Это может произойти по двум причинами:

- Полное или частичное отсутствие масла в масляной ёмкости

- Засорен перепускной клапан

В первую очередь, идём по самому простому пути и проверяем уровень масла в прессе, понимаем, что его недостаточно и производим долив до необходимого уровня.

Смотрим, как это делается:

В том случае, если, долив масла не помог, то причина может быть серьёзней – засор перепускного клапана. В процессе эксплуатации различные продукты износа гидравлического пресса как раз начинают скапливаться в районе данной детали агрегата, а также, что крайне редко случается, подобная проблема может обнаружиться и у совершенно нового инструмента из-за попавшей внутрь металлической стружки.

Представляем Вашему вниманию видео-инструкцию по устранению засора в гидравлическом клапане:

На всякий случай поясним один нюанс. В конце ролика опускаем магнит внутрь корпуса клапана и извлекаем шарик вместе с мусором.

Следующая возможная неисправность – это «течь масла из-под резьбовых соединений». Это происходит, в основном, из-за естественного износа резиновых уплотнений. Как уже ранее упоминалось, в комплект поставки гидравлических прессов SHTOK. входит набор с различными уплотнителями, которые можно использовать для самостоятельного ремонта.

Итак, видео-инструкция по замене уплотнительной манжеты на поршне.

Как вы видите, самостоятельно провести подобный ремонт несложно. Тем самым, вы устраните около 90% всех поломок. При остальных редких и сложных неисправностях, мы всё же настоятельно рекомендуем обращаться в Сервисный Центр!

Друзья, на этом мы завершаем серию публикаций об устройстве и обслуживании ручного гидравлического пресса. Если, по Вашему мнению, мы пропустили что-то интересное, либо у Вас есть вопросы, оставляйте свои комментарии на наших каналах в

Источник

Устройство, принцип работы и ремонт гидравлических прессов

Устройство, принцип работы и ремонт гидравлических прессов

Гидравлический пресс — это устройство для получения высокого давления сжатия какого-то вещества, вытеснение жидкостей, изменения формы изделий, подъема и перемещения тяжестей. Возникнув в конце XVIII века, гидравлический пресс использовался в основном для пакетирования сена, выдавливания виноградного сока, отжима масла и др.. Позже его стали применять для ковки слитков, промышленного листового и объемной штамповки, гибки, правки, выдавливания труб и профилей, брикетирования отходов, прессования порошковых материалов, покрытия кабелей металлической оболочкой и т.д. В настоящее время гидравлические прессы используются практически на каждом промышленном предприятии. Оборудование незаменимо на производстве изделий из пластмассы, резины, фанеры, алмазов и текстолита.

Принцип работы гидравлического пресса

Гидравлический пресс — это машина, которая позволяет при приложении малого усилия в одном месте, получать большое в другом месте. Его конструкция базируется на двух соединенных цилиндрах (с поршнями) разного диаметра, заполненных водой, маслом или другой жидкостью. По законам гидростатики давление (сила, действующая на единицу площади) в любом месте жидкости (или газа), находящегося в состоянии покоя, одинаковый во всех направлениях и одинаково передается во всем объеме.

Это закон Паскаля, названный по имени французского философа и ученого Б. Паскаля. Если до малого поршня приложить силу F1, то давление в жидкости увеличится на величину F1/S1, где S1 — площадь малого поршня. Это давление передастся большому поршню, а значит: F1 / S1 = F2 / S2, откуда F2 = (A2/A1) F1. Если площадь S2 гораздо больше площади S1, то сила F2 будет намного больше силы F1.

Такой принцип действия гидравлического пресса широко используется в технике. Следует иметь в виду, что работа, которая осуществляется силой F1, должна (при пренебрежении трением) равна работе, совершаемой против силы F2. Если через l обозначить перемещение поршня, то это можно записать в виде F1l1 = F2l2, откуда l2 = (F1/F2) l1, то есть перемещение большого поршня гораздо меньше, чем малого.

Классификация гидравлических прессов

Гидравлические прессы в зависимости от технологического назначения отличаются друг от друга конструкцией основных узлов, их расположением и количеством, а также величиной основных параметров Pн, Z, H, A? B (Z — открытая высота штампового пространства; H — полный ход подвижной перекладины; A ? B — размеры стола).

По технологическому назначению гидравлические прессы подразделяют на прессы для металла и для неметаллических материалов. В свою очередь прессы для металла подразделяют на пять групп:

- для ковки и штамповки;

- для выдавливания;

- для листовой штамповки;

- для правильных и сборочных работ;

- для обработки металлических отходов.

Из-за большого многообразия типов гидравлических прессов приведем значения номинальных усилий PH наиболее распространенных.

Из прессов первой группы можно назвать следующие: ковочные — свободная ковка со штамповкой в подкладных штампах, Рн = 5-120 МН; штамповочные — горячо объемная штамповка деталей из магниевых и алюминиевых сплавов, Рн = 10-700 МН; прошивные — глубокая горячая прошивка стальных заготовок в закрытой матрице, Рн = 1,5-30 МН; протяженные — протягивание стальных поковок через кольца, Рн = 0,75-15 МН.

Из второй группы прессов можно отметить прессы трубопруткови и прутков-профильные — прессование цветных сплавов и стали, Рн = 0,4-120 МН.

С третьей группы назовем следующие прессы: листоштамповочных простого действия, Рн = 0,5-10 МН; вытяжные — глубокая вытяжка цилиндрических деталей, Рн = 0,3-4 МН, для штамповки резиной Рн = 20-200 МН, для бортування, фланцювання , кузнечно-прессового оборудования толстолистового материала, Рн = 3-45 МН; гибкие — сгибание толстолистового материала в горячем состоянии, Рн = 3-200 МН.

С пятой группы отметим гидравлические прессы пакетировочные и Брикетировочные для прессования отходов типа металлической стружки и обрезков листового металла, Рн = 1-6 МН. Гидравлические прессы для неметаллических материалов включают прессы порошков, пластмасс и для прессования древесностружечных листов и плит.

Технологическое назначение гидравлического пресса определяет конструкцию станины (колонна, двухстоечная, одностоечная, специальная), тип, исполнение и число цилиндров (плунжерный, дифференциально-плунжерный, поршневой и т. д.).

Цилиндры плунжерного и дифференциально-плунжерного типа являются цилиндрами простого действия. Рабочий цилиндр дифференциально-плунжерного типа применяется в случае, когда через рабочий плунжер, например, должна проходить игла. Цилиндры поршневого типа чаще применяются при использовании масла в качестве рабочей жидкости. В этом случае уплотнительным элементом самого поршня будут поршневые кольца. Цилиндр поршневого типа является цилиндром двойного действия.

У гидравлического пресса с нижним расположением рабочего цилиндра и неподвижной станиной могут применяться и цилиндры обратного хода, в этом случае возврат подвижных частей в исходное положение происходит под действием их веса. Рабочий цилиндр при этом соединяется с наполнительным баком.

По количеству рабочих цилиндров прессы подразделяются на одно-, двух-, трех- и многоцилиндровые.

Привод и оборудование гидропрессовых установок

В состав гидравлической прессовой установки входят:

- собственно гидравлический пресс;

- рабочая жидкость;

- источник жидкости высокого давления;

- привод;

- приемники для жидкости — баки;

- трубопровод с соответствующей аппаратурой, соединяющий все указанные элементы в единую систему;

- электропривод.

Тип привода определяется источником жидкости высокого давления, который питает пресс во время рабочего хода. Оно значительно влияет на схему и действие гидропрессового установки, в связи с чем последние классифицируют по этому признаку.

При насосных безакумуляторних приводах питание гидравлического пресса рабочей жидкостью высокого давления осуществляется непосредственно от насосов.

В насосно-аккумуляторных приводов прессов относят приводы, которые осуществляют питание гидравлического пресса рабочей жидкостью при рабочем ходе одновременно от аккумулятора и насоса.

В мультипликаторных приводах питание пресса во время рабочего хода осуществляется мультипликатором, который подает рабочую жидкость определенными порциями в гидравлический пресс. Мультипликатор — это что-то вроде одноцилиндрового насоса. Тип привода характеризует принципиальные свойства прессовой установки.

Для характеристики гидропрессового установки необходимо указывать не только тип привода, а род рабочей жидкости, который применяется определяет конструктивные особенности прессовой установки, например, маслонасосные безакумуляторний привод.

При насосно-аккумуляторном приводе аккумулятор накапливает энергию в течение полного цикла работы гидравлического пресса для осуществления рабочего хода. В результате нагрузка насоса и электродвигателя становится равномерным. Недостаток насосно-аккумуляторной поводу в том, что расход энергии не зависит от сопротивления поковки.

Для насосного безакумуляторного поводу мощность насоса и электродвигателей определяется максимальной мощностью развивается прессом. Привод расходует энергию в соответствии с работой, которую осуществляют гидравлическим прессом.

Ремонт гидрораспределителей гидропресса следует проводить у специалистов , а не самостоятельно.

Привод от парового или воздушного мультипликатора расходует энергию независимо от сопротивления поковки. Он может обеспечить большого количества коротких ходов, часто повторяются. Привод от механического мультипликатора обеспечивает расход энергии в зависимости от осуществляемой работы, большое количество ходов, повторяются, и постоянный уровень проникновения бойка в металл.

Прежде чем браться за техобслуживание и тем более ремонт гидросистем прессов, советуем правильно оценить свои силы и знания в области гидравлики . Мы настоятельно рекомендуем сначала пройти курсы повышения квалификации по специальности гидравлика, в крайнем случае можно пройти дистанционные курсы гидравликов , тем более, что заказать этот курс можно не выходя из дома . Это вам обойдётся несопоставимо дешевле, чем если станет ваш гидропресс, из-за того, что вы залили в него не то масло, или смешали с другим (Этого делать ни в коем случае нельзя — смотри «Базовый курс практической гидравлики , там сказано, что после этого будет), после чего переклинит распределитель, в результате чего выйдет из строя насос. В итоге этот пресс будут смотреть уже специалисты сервиса .

Гидравлическое промышленное оборудование стоит достаточно дорого, стоимость некоторых прессов очень велика, а потому ремонт гидросистем является услугой нужной и востребованной. При этом, конечно же, возникает ряд вопросов, с которыми сталкивается владелец гидравлического оборудования – что, к примеру, выгоднее, ремонт, или приобретение новых деталей, особенно если надо провести ремонт гидронасоса, а то и всего пресса?

Как правило, приобретение новых деталей или пресса – мера крайняя, вынужденная, когда опытный специалист по гидравлической, электрической и электронной системам пришел к выводу, что ремонт не поможет наладить высокопроизводительную работоспособность и восстановить ее эксплуатационные характеристики.

Гидравлика прессов основана на работе нескольких цилиндров, которые работают в тактовом режиме, и если хотя бы один цилиндр или система управления выходят из строя, то в целом конструкция не работает в правильном направлении, а то и вообще останавливается. Для решения этой проблемы необходимо участие специалиста-гидравлика.

На многочисленных предприятиях, где пресс, как система общего функционала постоянно востребована, поломка данного агрегата чревата неприятными последствиями. Поэтому очень важно своевременно осуществить наладку, чтобы избежать более сложных проблем и не останавливать производственный процесс. Для выполнения работ по ремонту гидравлических прессов специалист-гидравлик выезжает к заказчику.

Основные виды ремонта осуществляемые специалистами УП»Белгидросила» :

- ремонт гидравлики, замена резинотехнических изделий;

- ремонт электрооборудования;

- ремонт гидроавтоматики и электроавтоматики;

- пусконаладочные работы.

Источник